日产200吨微玻发电项目可行性研究报告.docx

《日产200吨微玻发电项目可行性研究报告.docx》由会员分享,可在线阅读,更多相关《日产200吨微玻发电项目可行性研究报告.docx(18页珍藏版)》请在冰豆网上搜索。

日产200吨微玻发电项目可行性研究报告

日产200吨微玻发电项目

第一章项目概述

1.1项目名称:

用微玻技术发电工程

1.2项目实施地点:

广西柳城(可移植到中国各地)

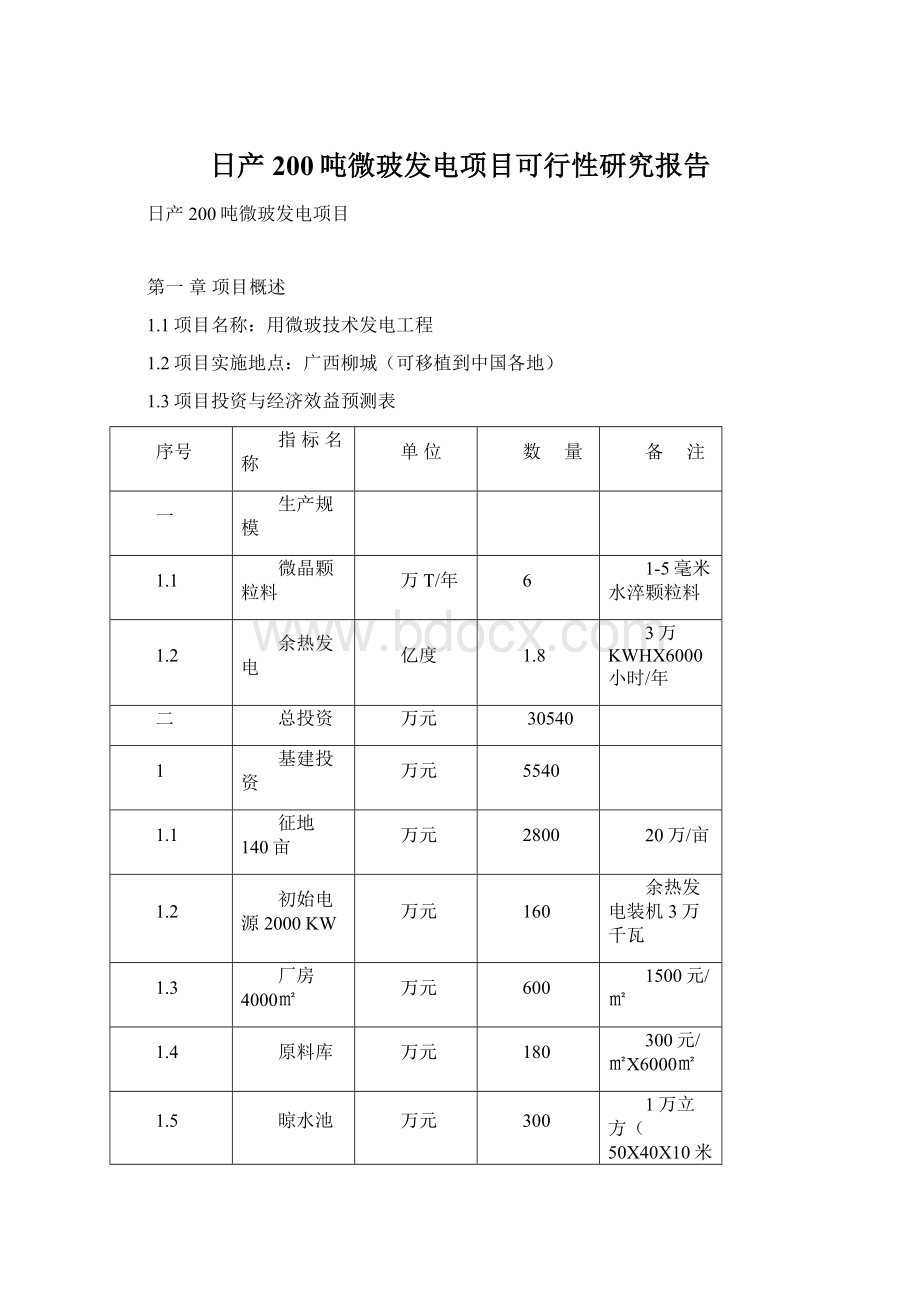

1.3项目投资与经济效益预测表

序号

指标名称

单位

数 量

备 注

一

生产规模

1.1

微晶颗粒料

万T/年

6

1-5毫米水淬颗粒料

1.2

余热发电

亿度

1.8

3万KWHX6000小时/年

二

总投资

万元

30540

1

基建投资

万元

5540

1.1

征地140亩

万元

2800

20万/亩

1.2

初始电源2000KW

万元

160

余热发电装机3万千瓦

1.3

厂房4000㎡

万元

600

1500元/㎡

1.4

原料库

万元

180

300元/㎡X6000㎡

1.5

晾水池

万元

300

1万立方(50X40X10米)x300元/立方米

1.6

其他

万元

1500

设计、监理、道路、绿化等

2

设备投资

万元

24000

2.1

化料器

万元

8000

200T/日产含喷粉、激光、烘干

2.2

发电机组

万元

15000

3万KW.H,含余热锅炉、汽轮机

2.3

粉碎、输送

万元

500

2.4

其他附属设施

万元

500

包括维修、化验、装卸、办公等

3

流动资金

万元

1000

三

经济效益预测

达产后、年

3.1

销售收入

22800

3.1.1

微玻颗粒

万元

12000

6万吨X2000元/T

3.1.2

余热发电

万元

10800

1.8亿度X0.6元

3.2

销售税金及附加

万元

4402

3.2.1

产品增值税

万元

3876

销售额的17%

3.2.2

城建税

万元

271

增值税的7%

3.2.3

教育附加费

万元

155

增值税的4%

3.2.4

其他税金

万元

100

3.3

总成本费用

万元

13600

3.3.1

微玻颗粒

万元

6000

6万吨X1000元

3.3.2

余热发电

万元

1800

1.8亿度X0.1元

3.3.4

折旧费

万元

3000

3.3.5

维修费

万元

1500

3.3.6

财务费

万元

500

管理费

万元

700

其他

万元

100

3.4

利润总额

万元

4798

22800万-4402万-13600万

3.5

投资利润率

%

25.5

3.6

投资回收期

年

4

达产后

1.3工艺简介:

垃圾不分检、污泥不烘干、废渣不提纯,直接与霞石等原料湿法混拌无粉尘﹙混拌后含水约55-60%﹚,通过螺旋加料机密封进入化料炉,经过5级炉腔通过“霞石催化”、“雾化成核”、“光激发”、“碳聚合”等综合工艺,完成物料溶化,使水分子转换成“氢碳单氧”,燃烧放热进入余热锅炉产生过热蒸汽推动汽轮机带动发电机发电。

工艺流程图:

污泥垃圾废渣与霞石等原料

混料

加料

熔融

水淬

热蒸气

热交换锅炉

汽轮发电

补充水分

喷粉光激发发光

烘干

包装

入库

热回收

1.4资金筹措和股份分配:

投资方以厂房场地、流动资金及设备款做投入占有65%股份;沈微所占有技术使用权股35%。

1.5项目建设微期:

从项目批准、资金到位之日起12个月完成厂房建设,6个月完成设备定制,2个月设备安装到位,2个月调试生产,22个月达到设计产能。

第二章项目提出的意义和背景

2.1项目提出的意义:

本项目是为了同时解决垃圾和能源并有高档材料的环保项目。

该项目以城市生活垃圾、污水厂污泥、矿山尾料、农林副产物为主体原料,配以霞石正长岩及河沙等废弃物生产霞石微晶玻璃的过程中,通过超高温、强磁场及吸附、沉降、催化、光激发等工艺手段,将原料中水分子转化成“氢碳单氧”的超级放热而达到“产品与发电”双赢目标,并带来垃圾、污废的再生利用效果的新材料、新能源、新环保项目。

该项目的产品-“霞石微晶玻璃”,这种经过超高温和强磁场改性的微晶玻璃可与金属、非金属复合成新材料,这种新材料表现出超常的强度和低膨胀系数,将给制造业带来翻天覆地的变革!

本项目投资小、见效快,产品应用领域宽,20个月可建成投产,投产当年可收回全部投资,如果是重新建厂、大规模发电0.5年即可收回投资。

本文以原柳城鑫能生物质发电厂恢复生产为前提,将原投资估算在内为标的,年产霞石微晶玻璃颗粒料6万吨;余热发电装机3万KW、年发电1.8亿度;颗粒料由技术方全部包销。

本项目员工总数115名,人均年创利税198万元,这是全世界绝无仅有的高科技项目。

2.2项目提出的背景:

随着城市化和工业化进程加快,世界人口正向城市集中,随之带来了生活废弃物和生产废弃物的处理难题,有些工业废弃物还含有剧毒物质,严重威胁着人类的健康,据联合国专家测定,平均每个城市人口每天产生1.2kg垃圾,而工业废渣则根据工业比重而呈逐渐增加之势,到2014年末,仅中国已有数百亿吨各种工业废弃物占据了15万平方公里土地,给生态环境造成了严重破坏。

我国有660做城市已处于“垃圾围城”的状态。

传统的垃圾填埋工艺不但要占用大量的城郊土地,而且腐烂的臭气和浸透出来的臭水仍然给环境造成二次污染。

焚烧发电已是不可避免的选择!

虽然焚烧技术和设备越来越先进,可是目前引进的垃圾焚烧技术无论是流化床炉还是链条炉都会产生燃烧固化物,约有20-25%的燃烧残渣和3-5%的除尘飞灰需要二次处理。

残渣是垃圾中无机物燃烧残余物几有机质燃烧的含碳渣,难熔金属都在残渣中;飞灰是在垃圾、污泥焚烧过程中低熔点金属挥发气体与二噁英混合吸附在微粒表面,经烟囱静电除尘和布袋除尘的收集物,其含有铅、锌、铬、镉等剧毒化合物。

柳城有560万吨甘蔗,年产20万吨甘蔗叶和其它废弃物,如烧掉会严重污染大气,也是对能源的浪费,生物质发电是国家的重点补贴项目。

微晶玻璃经过配方选择可以与飞灰和残渣中的金属进行晶型选配,完全可以重新化合和置换,从而形成具有共价健和金属健的新一类“玻璃合金”。

飞灰中还会有二恶英残余,处理不当不但耗资巨大,还会产生二次污染,所以沈阳中天伟业微晶材料研究所(以下简称沈微所)为此做了大量的实验研究,他们不但发明了“垃圾不分检、污泥不烘干、废渣不提纯,直接实现了“氢碳单氧”的超值燃烧和二噁英转变成玻璃质的污废利用方案,同时也发明出用现有垃圾发电厂残渣和飞灰生产高档无毒微晶玻璃的新技术!

引进该项超级先进技术,全额“变废为宝”,重新启动鑫能发电厂是柳城人民的迫切希望!

打造真正的“资源增值、环境优美“的新柳城、是本项目的宗旨。

我国现有百万千瓦的火力发电站300多座,还有数以万计的小型发电站,每年消耗20亿吨的煤炭,向大气排放数十亿吨二氧化碳,这也是全世界关注中国环保的原因。

联合国2014年纽约气候会议数据,中国碳排放已超过美国和欧盟的总合,全世界都把挽救地球的希望寄托在中国身上!

中华民族是一个对人类历史发展做出过巨大贡献的伟大民族,在挽救地球村的斗争中还是要承担义不容辞的责任。

沈阳中天伟业微晶材料研究所的科技人员,历经20年的不懈努力,在霞石矿山尾料的处理过程中延伸到垃圾污泥及工业废弃物的处理,从中发现了“底插式电极化料器”在超高温和强磁场条件下,通过吸附、催化、沉降、光激发、电子变轨等工艺、配方手段,实现了“水分子的氢碳单氧合成”和超值燃烧放热,使底插式电炉的能量自用有余,达到3/4可结余发电上网的目标。

该项技术的推广,将彻底改变传统化石能源的困境,为解除地球“资源枯竭和环境恶化”之虑,为人类的可持续发展闯出一条新路。

利用沈微所的专利技术选择在城市近郊建设微晶玻璃发电厂,就近利用城市垃圾和农林废弃物,同时解决环境和能源并有高档的新材料出现,是一举多得的好项目

第三章微玻颗粒的应用领域和市场前景

3.1轻体微玻材料市场

轻体是飞行器的首选材料,各国不惜一切代价发展碳纤维复合材料就是为了获得高强轻体的没标之所在,但碳纤维不但造价高,而且易老化、刚度不足也是他的两大软肋;而钛铝合金不仅是价格高,重量难以大幅度下降,而且工艺复杂,资源减少。

本项目主打产品微晶玻璃与金属复合轻体材料由于大量使用微晶玻璃,比重下降,加上金属钛铝的比重也不大,所以材料最终比重降低到3.0以下,而且该材料不仅刚度大,而且抗急冷急热不膨胀,造价比碳纤维下降500%以上,比钛铝合金降低80%以上。

并且可以全方位应用在飞行器发动机、泵阀、轴承、轴瓦等各个部位。

用微晶玻璃与金属钛铝复合制造的轻体发动机不但减轻了重量,而且减小噪音3/5,这对潜水艇消音隐蔽的意义是非凡的贡献。

3.2微玻衬板材料

一切金属、非金属矿石选矿都要把大石块变成细粉才能把所要的成份分离出来,而这种选矿工艺离不开球磨机、棒磨机、颚式破碎机、粉碎机等加工设备。

据不完全统计,全世界年需粉碎各种矿粉500亿吨﹙仅水泥世界年需求量50亿吨,要两次粉碎﹚,各种机体和衬板年需要量5000万吨左右。

这种抗磨机体和衬板目前多使用锰钢板,这对日益减少的锰矿资源是一个很大的威胁。

现在每吨锰钢衬板价格直线上升,已高达8000-12000元/吨。

必须改变这种高消耗锰矿资源的传统材料以延缓资源短缺造成的灾难。

本项目专利技术发明一种微晶玻璃与刚玉为主体原料的抗磨材料,不但可替代锰钢板,还可以增加使用时间2-3倍,减少电机功率15%,综合研磨成本可下降35%左右,这对减少生态环境破坏、缓解稀少金属的短缺,维护世界生产平衡具有重大的意义。

3.3管材市场:

众所周知,钢材的一半是管材,全世界每年仅钢管需求量达5亿吨,还不包括近亿吨的塑料管、近千万吨的陶瓷管和近亿吨的水泥管。

微玻管比传统的铸石管强度可超过2-3倍,无需加钢皮套管就可直接应用在地下输水管、电厂煤灰渣管、污水管、渣浆管、化工防腐管等各种管道。

微晶管的抗压强度>145mpa,摩擦系数<0.025,优于青铜;抗冲去韧性可达32kJ/㎡,大部分指标都超过了铸铁管和钢管。

更重要的是耐热微玻管可抗1150℃以上的高温,这必将在化工领域产生重大的工艺革新,因为正常的耐热金属管的使用温度≤420℃,而塑料管只耐80℃的温度,这就是化工厂管道星罗棋布的原因,“为了降温,才不得不经过一次次降温、降压处理”。

如果用硅废渣做成高温、高压管再配上微玻阀门、管道,整个化工领域将引发一场强大的工艺改革地震。

再从成本、价格上将微玻管与传统材料管做了对比,从表中分列如下:

单位:

元/T

序号

名称

成本

售价

1

微玻管

1500

6000

2

钢管

3500

6500

3

塑料管

20000

30000

4

铸石复合管

4000

5000

从表中可以看出,成本属微玻管低,如售价定在6000元/T,使用长度比钢管多两倍(微玻比重在2.6左右。

厚度大于钢管20%),售价相当于钢管的60%。

塑料管虽然比重小但其成本太高,特别是石油暴涨,原料的供应亦成为问题。

只要微玻管一问世,传统管材的市场必然要重新洗牌。

3.4霞石微玻轴承、轴瓦

高速铁路是中国崛起的风向标,代表了中华民族的创新精神。

可遗憾的是最关键的传动轴承且要进口,外国公司不但抬高售价达400万/吨,而且必须配套买他们的高价车厢。

用霞石微玻与金属合金复合而成的高速列车轴承抗磨能力提高2-3倍,热膨胀系数几乎为零,成本仅是进口轴承的1/8,使用时间可延长10倍以上,这将推动中国高速铁路世界化的进程。

本项目一期先解决高铁轴承,发明人已与轴承企业签订战略合作协议,优先解决高铁轴承国产化问题。

该项材料可做到微热缩,可应用到火箭发动机、气缸、叶片,这将彻地颠覆现行金属热胀冷缩原理,为高速发动机开创新速度;而霞石微玻不锈钢表现出比传统不锈钢更高的力学性能和耐腐性,耐腐蚀性能提高500%,使其可广泛地应用在化工领域;

3.5微玻轻体釉面材料

用玻化微珠与微晶玻璃混合生产的微晶轻体釉面材料是现代建筑高层的更新换代产品。

现代高层建筑首先是要坚固、安全、持久,这就要求材料必须是永久性防火、保温、华丽不更换,可传统材料无论是陶瓷、石材、塑料、水泥都不具备多重功能,只有轻体膨化加釉面的微晶玻璃可以集这些功能于一身。

100毫米厚的发泡微玻,容重0.3,强度可以达到10兆帕,超过红砖水泥材料,导热系数0.13千卡/M.H.℃,耐温防火性能超过1000℃,釉面五彩缤纷,永不褪色。

综合性能优于现有的任何材料。

无釉板可做冷库的绝热墙,电厂烟囱内壁,而且没有吸水性,抗急冷急热能力是现行材料的2-3倍。

这种材料还可以应用在工业过滤领域,其耐酸碱腐蚀能力优于陶瓷和金属,而且纯度是陶瓷和金属不能比拟的。

医院、学校、影剧院的消音要求非常高,而传统的吸音材料往往都不能承重,需要夹层,而且防火性能低,这对保密和人员密集的娱乐场所威胁很大。

而微玻吸音材料的耐火度可高达1350℃。

而且这些人员密集场所极易引发大规模传染病,这种新型微晶玻化微珠材料可以轻易的获得“无机离子灭菌”功能,这是对人类健康的伟大贡献!

总之微晶材料的原料的广谱性、无挑剔性、极大地降低了成本,设备的先进性又极大地提高了材料性能,优异的性价比是微晶材料必将取代传统材料的根本保证。

而微晶玻璃可与金属、非金属材料良好结合的特性是其他任何材料不能比拟的,这将是人类发展史上一个新的里程碑。

第四章 生产工艺设计方案

4.1规模和实施计划

本项目由于考虑利用鑫能电厂的残值的需要,所以准备以添建日产200吨微玻化料器设计方案,新增投资11200万元,其中化料器投资8000万元,维修原设备投资200万元,流动资金1000万元,承担承包费2000万元。

年产微玻颗粒料6万吨,余热发电1.8亿度。

4.2生产工艺设计:

4.2.1设备选择:

本工艺选用底插式电极化料器,垃圾、废物和霞石粉加水经混拌机和输送机送到螺旋加料机中自动进入化料炉,输送机设有自动计量装置,可保证按设计产量进料。

4.2.2熔化温度:

熔化温度很重要,必须保证≥1600℃的表面温度和≥2200℃的电极中心温度才能形成超高温和强磁场,否则水分子不能光解成氢碳单氧,节能和发电也无法实现。

电极中心必须形成自上而下的环流以利搅拌。

4.2.3水淬:

出料口温度1400℃,水淬水温≤80℃,粒径1-5㎜。

4.2.4发电:

按年实发6000小时计算,化料器出火口温度1450℃,锅炉进火口温度调整到930℃,蒸汽压力24.5KG,出口余热低于100℃。

4.3产品的包装与检验:

产品用1000公斤编织T袋包装。

4.4产品的检验和标识:

用户在包装前抽检,一般每批次抽取1-3%单件,按合同规定的合格率签字验收。

4.5设备的使用和保养

本项目最关键设备是三相直流底插式电极化料器,该化料器是沈微所研制开发的微晶玻璃特种化料器,亦可应用在日用玻璃和浮法玻璃生产线上。

经过改装,还可应用在电熔耐火材料和金属硅冶炼行业,该器具有突出的节能效果和余热发电功能,“水转氢碳单氧”后燃烧值提高2-3倍的节能减排效果是国内外绝无仅有的熔化设备。

该化料器的热效率是普通电熔炉的1.5-2倍,是油、煤炉的3倍,它将为彻底解除“高油价带来的能源紧缺和原料上涨带来的工业产成品成本上升、利润空间缩小”的矛盾,为我国的经济可持续发展做出应有的贡献!

化料器的使用周期为5年,其中电极每年更换一次,使用期12个月。

化料器前变压器是电流控制的核心装置,一般采用四档制,将380V降压到55、65、75、85V较为理想,电压高,生产上不安全;电压过低,电耗大。

变压器离化料器越近越好,但要考虑器前热辐射和安全保障,一般距离器底电极在3m左右较为合理,要设置保护挡墙,变压器要设置风冷设备。

控制系统:

一律采用全自动电脑操作平台,炉内设置高温探头可实时监看炉内液流变化。

电流超限有报警和自动控制系统。

水封套水温亦设有“超高温报警和自动降温”系统。

4.6原料的选择

4.6.1对霞石的要求:

霞石正长岩是一种碱性岩体,分子式NaK【AISiO4】4,属火成岩,一般生成在安山岩断裂层内碱性地下盐湖与岩浆共熔而成岩,多呈环状岩珠分布于碱性杂岩体中(如凤城岩体)也有以岩体(如阳原岩体)和环状侵入体(如临县岩体)产出。

还有以透镜状(如六安、金寨岩体)产出。

许多岩体在平面分布上具方向性、呈仿锤状(如宁南、会理、安阳岩体)。

我国的霞石正长岩多形成于古生代、二叠纪、印支晚期。

霞石正长岩矿床霞石含量超过20%,且稀土和放射性元素含量高于普通霞石2倍以上,这是霞石微玻专利技术的物质基础。

由于霞石熔点低、好熔化,要求的粒度在10目即可,废渣粒度要求不严格,最大不能超过4目(玉米粒)。

霞石在石粉原料中所占比例额15-35%为宜,少了热量不足,多了晶化时间明显加快,也不利于工艺调节。

柳城周围应该有霞石矿,由于没有勘探,目前最近距离应该是广东佛岗。

运距约600公里。

其它原料,均可就地取材,sio2不足可用海沙替代,化工原料当地均能买齐,原料无需进口。

4.7对电源的要求:

本项目“采用余热发电、不用电网电”的方案将备受青睐!

该项目200吨/日产,如果上网则余热发电的装机可达10万KVA。

本项目利用原3万KWH机组。

要预备一台20KVA小型发电机组,预备在停电时满足油枪保温和水封套抽水用电源及现场照明之需。

全部电源要加装自动电脑操作平台,实现无人值守状态下正常工作。

4.8对水源的要求:

水的使用有四部分:

一是电极冷却水,二是原料混拌加水,三是水淬用水,四是发电机冷却水。

由于是封闭循环使用,所以电极水的用量不大,只是补充蒸发,按200T/日产每天电极冷却水补水在1.5吨左右,初始水箱储水量包括备用水箱约在40m3左右。

水箱应以塑料为佳,禁止使用铁箱。

电极冷却水的水温要求是65℃±3,高了冷却效果不好,低了费电。

原料日补水量不超过100T(如果海沙湿可以减少添加的水分),可以用生活污水。

水淬水用处理后的循环水,水淬水温度85℃±3,蒸汽全部回收。

日不水量不超过100吨。

发电机冷却水全部使用蒸馏水,循环使用,日补水200吨。

整个项目日需水量不超过500吨。

建储水池总容积不少于2000立方米。

4.9主要工艺技术指标:

1、熔化率:

8-10T/d.m2

2、电耗:

0.35KW./kg玻璃液

3、化料器使用年限:

5年﹙电极12个月更换﹚。

4、设备利用率95%

第五章建厂条件

5.1场地:

本文以广西柳城为蓝本(可移植到中国大陆各省区)距柳州20公里,宁桂高速公路通过。

5.2原料与运输条件:

霞石添加比例占20-30%,从佛岗调入可直接运到仓库。

河沙可用挖泥船流动抽取。

垃圾、生活化粪池污泥均可使用,添加化工原料就近购入,催化剂由技术方供应。

5.3供排水:

本项目日用水量按循环使用方案执行,日补水量包括工人生活用水、冲刷用水总量在500T左右,除接自来水管网、尚需自建储水池以保障不间断供水,自建储水池不低于0.2万T。

排水接入自处理管网,生产用水一律经沉淀过滤后循环使用,雨水已排入市政系统网。

5.4工程地质、水文、气象:

柳城地处热带季风气候,距北部湾500公里。

距南宁仅200公里,据桂林不足150公里。

宁桂高速公路从边区通过。

柳城属于湿润气候区,市区年平均气温21℃,降水量1060毫米。

地下水静埋深0.5m左右,地下水对普通硅酸盐水泥侵性为二级,表层土质为黑褐土,地下为沙砾土,土层八十米,地耐力16-20T/㎡。

地震烈度为六级。

第六章 投资估算与资金筹措

6.1总投资30540万元。

6.1.1现有基建工程投资为5540万元,设备投资24000万元,流动资金1000万元。

全部资金由企业自筹。

6.2估算说明:

6.2.1估算中原征地140亩,厂房约4000㎡,简易原料库6000㎡,晾水池4座占地约1000㎡;初始启动电源2000KW,余热发电装机3万KW.H。

6.2.2现有设备参照国内相似设备价格下调30%左右,较进口价格降低3-5倍。

其中200吨/日产底插式化料器8000万元;3万KW发电机组含变电站15000万元;其他设施500万元。

第七章环境与安全

7.1项目建设概况

该项目可以在原厂基础上改建,亦可新征土地,本项目是按原设计改造。

全电熔化料,不需要原设计的为扎处理和尾气处理装置,可拆除腾出新建化料器的位置。

本项目电极和余热发电用冷却水、水淬水均可循环使用,没有废水外排。

本项目本身使用的原料90%为生活垃圾、农林废弃物、工业废渣(液)均可作为原料使用。

化工添加剂只有纯碱做助熔剂,全厂没有粉碎工段,一律为粉料进厂,用湿法混料,几乎无粉尘产生的可能。

生产废品进炉重熔,没有废料外排。

项目初始电源约2000KW,将利用化料器余热带动原2台1.5万KW的气轮发电机组。

项目员工总数115人。

7.2工艺概况

本项目全额使用霞石尾料、河沙、垃圾污泥做主体原料,通过超高温电熔成液体,经水淬呈颗粒状。

水淬颗粒料是半成品,经球磨后与金属铁、钛、铝、镁等混合真空压铸成毛坯,在热碾压成板材和热挤压成型材。

板材经切割、抛光,包装成不同规格的盒板、卷板。

还可以与非金属如刚玉混合做成抗磨衬板、耐高温炉胆、不定性耐火材料等。

也可以与粉煤灰混合作成发泡做成轻体釉面建筑节能材料。

考虑海岛环境,本项目的下游产品不在厂内生产,由技术方按可行性分析报告的价格包销。

7.3主要原料及来源

品名

数量%

产地

备注

霞石

30

广东佛岗

其他石粉就地取材

污泥、废渣、垃圾

60

就地

化工原料

10

就地

纯碱、氧化锌

7.4影响环境的因素及治理

7.4.1废气:

由于是电熔,没有风机,废气主要是原料熔化时产生的分解气体,进如锅炉,粉尘和烟气经过5个炉膛进行吸附和沉降,再进入余热锅炉,推动汽轮机发电后仅剩下100度的尾气,进入地下炕道用于原料烘干。

气体主要是CO2和NOx,含量不及普通玻璃熔炉的1/4。

均低于国家排放标准。

二层巡回烟道的设置,不但降低了燃烧气体的挥发,促进了粉尘沉降,而且用火焰保温,减少了热量损失,提高了热效率。

7.4.2废水:

本项目用水有四个用途:

一是化料器的冷却用水;二是湿法拌料添加的生活污水(什么水不限);三是颗粒料冷却水;四是发电机冷却水。

原料添加水日耗100T左右,化料器冷却水日耗1.5T左右。

水淬水蒸发回收,日补水100T左右,发电机组冷却水蒸发300吨(大部分回收),均为循环使用。

没有废水外排。

7.4.3废渣:

项目本身是利用废渣做原料,生产如果有不合格废品可立即回炉重熔,没有废渣外排。

7.4.4噪音:

由于电熔炉不需要吹风,所以除发电机有两台风机其余设备均无噪音,对发电机密封,加吸音隔离室。

将厂区噪音控制在55分贝以下。

本项目以电气化为主,自动化程度高,技术先进,按清洁生产和循环利用的精确设计,无二次污染和零排放,勘称绿色环保工厂。

7.3消防与安全卫生:

7.3.1炉前工明火作业要带防火眼镜,穿防烫服,有防暑降温茶和保健费。

车间有工人休息室,备有防署和烫伤药。

7.3.2电气化程度高,各种电气设备均要有安全标识,有护栏,有报警装置,持证上岗,严格操作规程。

7.3.3重点车间如化验室、熔化室、化工原料库、会议室、变电所应安装灭火器。

7.3.4按一级消防单位设置消防栓,水量25T/s.5、抢险组织上墙,有预案,有演练。

7.3.5定期体检,设定员工健康档案。

每年轮流疗养15天。

第八章企业组织、劳动