莱氏体高合金工具钢锻件常见的缺陷与对策.docx

《莱氏体高合金工具钢锻件常见的缺陷与对策.docx》由会员分享,可在线阅读,更多相关《莱氏体高合金工具钢锻件常见的缺陷与对策.docx(13页珍藏版)》请在冰豆网上搜索。

莱氏体高合金工具钢锻件常见的缺陷与对策

莱氏体高合金工具钢锻件常见的缺陷与对策

本章将分别介绍莱氏体高合金工具钢、高温合金、耐热不锈钢、铝合金、镁合金、铜合金和钛合金等七类金属材料锻件质量的一些共性问题。

对每一类金属材料,在概要介绍其锻造工艺特点的基础上,着重分析了锻造过程中的主要缺陷、缺陷产生的原因和防止的对策。

结构钢(包括碳素结构钢和合金结构钢)在生产中应用最广泛。

与高合金工具钢、耐热不锈钢和高温合金相比,结构钢的工艺塑性好,变形抗力小,导热性好,锻造温度范围宽。

但是,由于结构钢的冶炼方法较多、钢锭的尺寸较大、浇铸后冷却速度慢、偏析严重。

因此,该类钢的钢锭和钢材中存在有较多的冶金缺陷,如残余缩孔、枝晶偏析、气泡、疏松。

夹杂等。

这些缺陷可能在锻件内产生遗传性的影响。

结构钢在加热和冷却过程中有同素异构转变,锻件的使用性能主要靠最终热处理工艺来保证。

另外,锻造过程中的某些缺陷也可以用锻后热处理(如正火、退人等)予以消除或善。

结构钢锻件锻造过程中的质量问题大致如下:

加热过程中的主要缺陷是氧化、脱碳、过热、过烧。

锻件过热后在低倍上表现为粗晶。

多数合金结构钢锻件过热后沿原高温奥氏体晶界有析出相,并常常呈现稳定过热。

马氏体钢和贝氏体钢锻件过热后,由于组织遗传的原因,常产生低倍粗晶。

结构钢过热后的断口,按过热的程度和检验状态不同有粗晶断口、萘状断口和石状断口等。

结构钢一般都具有较好的塑性,锻造过程中的开裂主要是下列因素引起的:

①钢锭和钢材中的冶金缺陷;③加热过程中由于渗硫、渗铜、渗锡等原因,在晶界上存在有低熔点相;③锻造操作不当。

锻造变形工艺不当时,可能引起折叠、流线分布不符合要求等缺陷。

终锻温度偏低时,可能在锻件内引起带状组织。

结构钢在冷却过程中由于有相变,能引起组织应力。

结构钢大锻件,当合氢量较高,且锻后冷却工艺不当时,常易产生白点。

结构钢锻件在锻造过程中常产生的上述缺陷,由于在前面章节中已有详细论述,故本章不再介绍,对于工具钢,本章也只介绍其中质量问题较多的莱氏体高合金工具钢。

(一)概述

莱氏体高合金工具钢包括高速钢和Cr12型模具钢等。

高速钢是用于制造高速切削的刃具。

这类刃具除要求高硬度、高耐磨性以外,还要求高热硬性,即在高速切削条件下刀刃不会因发热而软化的性能。

这类钢在适当淬火、回火热处理后的硬度一般高于63HRC,高的可达68~70HRC,并且在600℃左右仍然保持63~65HRC的高硬度。

Cr12型模具钢用于制造重负荷、高精度、高寿命的冷变形模具。

例如,冷冲模、冷镦模、滚丝模、冷轧辊等。

这类模具要求具有高强度、高硬度、高耐磨性、以及足够的韧性。

这类钢淬火、回火后的硬度为62~64HRC。

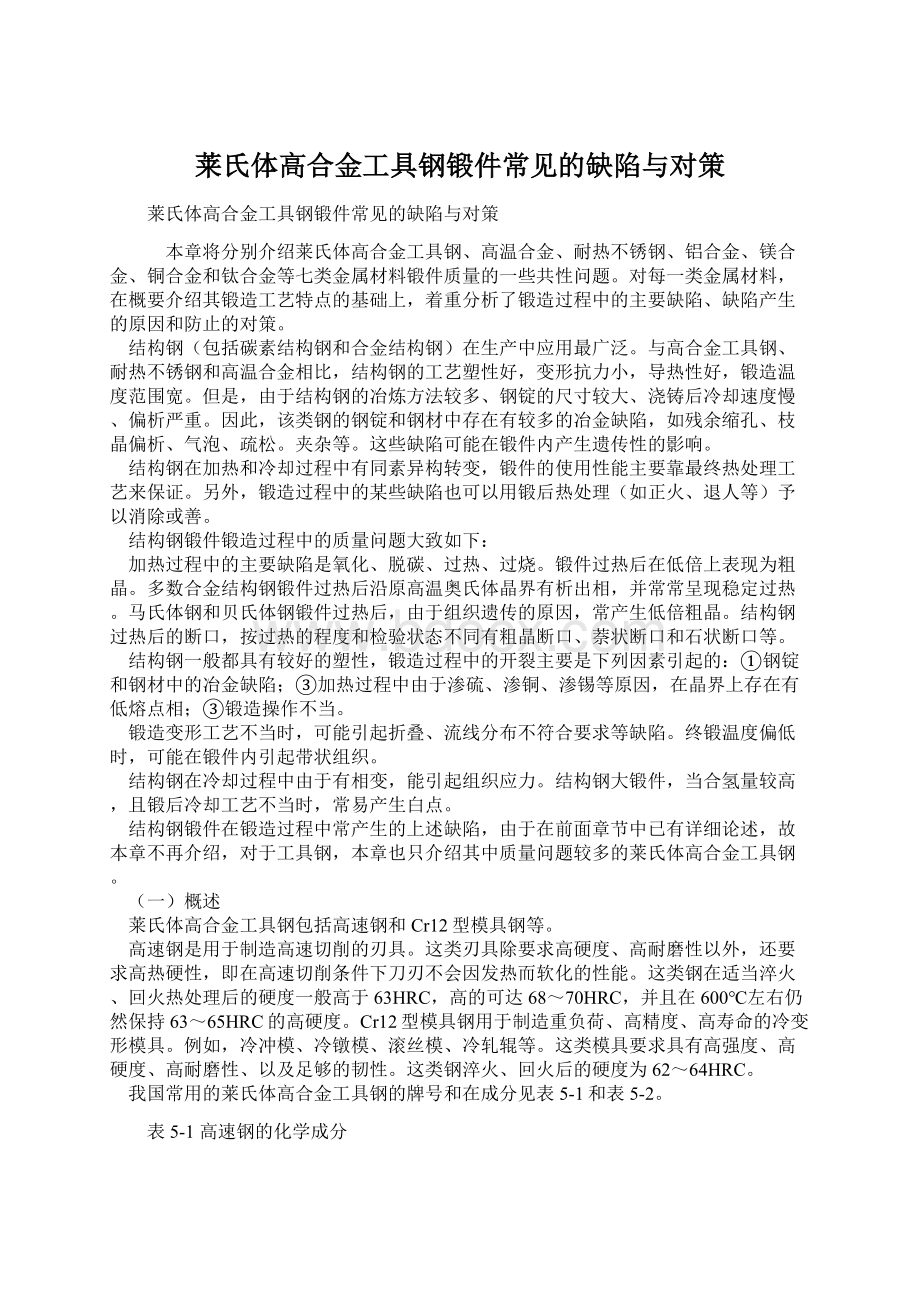

我国常用的莱氏体高合金工具钢的牌号和在成分见表5-1和表5-2。

表5-1高速钢的化学成分

钢 号

化 学 成 分(质量分数)(%)

C

W

Mo

Cr

V

Co

Si

Mn

Nb

Al

S

P

XL加入量

W18Cr4V

0.70~0.80

17.50~19.00

≤0.30

3.80~4.40

1.00~1.40

≤0.40

≤0.40

≤0.030

≤0.030

9W18Cr4V

0.90~1.00

17.50~19.00

≤0.30

3.80~4.40

1.00~1.40

≤0.40

≤0.40

≤0.030

≤0.030

W12Cr4V4Mo

1.20~1.40

11.50~13.00

0.90~1.20

3.80~4.40

3.80~4.40

≤0.40

≤0.40

≤0.030

≤0.030

W14Cr4VMnXL

0.80~0.90

13.50~15.00

≤0.30

3.50~4.00

1.40~1.70

≤0.50

0.35~0.55

≤0.030

≤0.030

W6Mo5Cr4V2

0.80~0.90

5.50~6.75

4.50~5.50

3.80~4.40

1.75~2.20

≤0.40

≤0.40

≤0.030

≤0.030

0.07

W6Mo5Cr4V2Al

1.05~1.20

5.50~6.75

4.50~5.50

3.80~4.40

1.75~2.20

≤0.60

≤0.40

0.80~1.20

≤0.030

≤0.030

W6Mo5Cr4V5SiNbAl

1.55~1.65

5.50~6.50

5.00~6.00

3.80~4.40

4.20~5.20

1.00~1.40

≤0.40

0.20~0.50

0.30~0.70

≤0.030

≤0.030

W10Mo4Cr4V3Al

1.30~1.45

9.00~10.50

3.50~4.50

3.80~4.50

2.70~3.20

≤0.50

≤0.50

0.70~1.20

≤0.030

≤0.030

W12Mo3Cr4V3Co5Si

1.20~1.30

11.50~13.50

2.80~3.40

3.80~4.40

2.80~3.40

4.70~5.10

0.80~1.20

≤0.40

≤0.030

≤0.030

注:

1.为改善钢的组织和性能,允许在钢中加入适量稀土元素,但需在证明书中注明。

2.在钨系高速工具钢中,钼含量允许到时1.0%。

钨、钼二者的关系:

当钼含量越过0.3%时,钨含量相应减少,在钼含量越过0.3%的部分每1%的钼代替2%的钨。

在这种情况下,在钢号后面加上“Mo”。

表5-2莱氏体高合金模具钢的化学成分

钢号

化 学 成 分(质量分数)(%)

C

Mn

Si

Cr

Mo

V

W

Cr12

2.0~2.3

≤0.35

≤0.4

11.5~13.0

—

—

—

Cr12W

2.0~2.3

≤0.35

≤0.4

11.0~12.5

—

—

0.6~0.9

Cr12MoV

1.45~1.7

≤0.35

≤0.4

11.0~12.5

0.4~0.6

0.15~0.3

—

3Cr2W8V

0.30~0.40

0.2~0.4

≤0.35

2.2~2.7

—

0.2~0.5

7.5~9

由表中可见在莱氏体高合金钢中加人了大量的W、Cr、Mo、V等合金元素,有的还含有多量的Co。

下面以高速钢为例,介绍合金元素在钢中的作用。

钢中的W、V和C形成复合碳化物,在淬火加热时,一部分碳化物溶于奥氏体中,淬火后,又过饱和地溶入α-Fe中形成合金马氏体。

由于W、V和C原子的结合力很大,提高了合金马氏体受热分解的稳定性。

要使马氏体分解、并使其分解生成的复合碳化物聚集,需要较高的温度(600~650℃)。

同时,另一部分过剩的W、V碳化物在高温加热时也能有效地阻止晶粒长大,因此,高速钢能在相当高的温度下保持较高的硬度。

钢中碳化物的分布状况对莱氏体高合金工具钢的使用性能影响极大。

只有当碳化物呈细小颗粒并均匀分布时,该类钢的良好使用性能才能充分地表现出来。

如果碳化物呈大块或网状分布,则刃具和模具工作时常在碳化物堆积处发生崩刃或折断。

当刃口部分碳化物很少时,极易磨损和变形。

另外,当碳化物呈带状分布时,使横向塑性和韧性降低,这对在重载下工作的模具影响很大,使许多模具在工作时常常沿碳化物带开裂。

表5-3是不同碳化物偏析级别对高速钢插齿刀使用寿命的影响。

不同碳化物偏析级别的Cr12型钢的冷冲模,使用寿命可相差10~20倍或更大。

表5-3 不同碳化物偏析级别对高速钢插齿刀使用寿命的影响

碳化物偏析级别

100min磨损量/mm

碳化物偏析级别

100min磨损量/mm

碳化物偏析级别

100min磨损量/mm

3~4

0.05

5~6

0.06

7~8

0.08

该类钢的大块或网状碳化物是在铸锭结晶过程中形成的。

以高速钢为例,由于W和Cr等合金元素对临界点的影响,在1330~1300℃之间形成鱼骨状的莱氏体共晶组织(见图片5-1),并呈网络状包围着先前生成的γ固溶体。

另外,在1300~900℃之间还会析出二次网状碳化物。

高速钢的这种铸造组织,尤其是一次网状共晶碳化物,用热处理办法不能改善,只有用锻造的办法将其击碎并使其均匀分布。

锻造时,变形程度大小直接影响莱氏体钢锻件内碳化物的细化程度和均匀分布。

图5-1为碳化物偏析级别随锻比变化的曲线。

该曲线表明,锻造比小于16时,随着锻造比的增大,碳化物偏析级别迅速降低;当锻造比增大到16~20时,随着锻造比的增加,降低碳化物偏析级别的效果较差。

当锻造比超过20时,再增大锻造比,效果就很小了。

图5-1碳化物偏析级别随锻造比变化的曲线

图片5-1W18Cr4V钢的莱氏体共晶碳化物500×

高速钢原材料的碳化物偏析级别符合国标GB9943—88规定。

而对于高速钢锻件,国内尚无统一标准,一般分为八级。

对铬12型钢按GB1299-85并参照高速钢评级。

与结构钢相比,该类钢的锻造工艺特点主要是:

(1)塑性低

该类钢中由于存在有大量的一次碳化物(共晶碳化物),因而塑性很低,尤其当碳化物呈大块或网状分布时,锻造时很易开裂;

(2)变形抗力大

该类钢由于存在大量的合金元素和再结晶温度高,所以变形抗力比碳钢大2~3倍;

(3)导热性差

该类钢的低温热导率比碳钢低数倍;

(4)冷却过程中的组织应力大

(二)锻造过程中常见的缺陷和对策

1.碳化物颗粒粗大,分布不均匀

碳化物分布不均匀,呈大块状集中分布或呈网状分布。

产生的原因是原材料碳化物偏析级别差,加之改锻时锻造比不够或锻造方法不当。

具有这种缺陷的锻件,热处理淬火时容易局部过热和淬裂,制成的刃具和模具使用时易崩刃等。

如前所述,碳化物愈细,分布愈均匀,刃具的使用性能愈好。

这就要求锻造时变形量很大。

但是,高速钢塑性很差,若变形量大,则很容易锻裂。

因此,不能盲目追求过低的偏析级别,而只要保证工作部位的碳化物分布合乎要求就可以了。

对于不同的工件应根据具体情况(包括原材料情况)确定合适的锻造方法和锻造比。

锻造莱氏体高合金工具钢时常采用以睛几种锻造方法:

(1)单向镦粗

这种方法适用于简单薄饼形零件,当原材料的碳化物分布不均匀程度较好,且与锻件的要求较接近时采用。

采用这种锻造方法时,为使碳化物得到进一步击碎,镦粗比应不小于3。

即

≥3

式中 H——原坯料的高度;

h——锻件的高度。

(2)单向拔长

对于长度与直径之比较大的工件,当原坯料的碳化物不均匀分布程度较好且和锻件的要求较接近时,多采用单向拔长法。

一般来说锻造比愈大,碳化物被破碎愈细,分布愈均匀;但过大的锻造比容易形成碳化物带状组织,影响横向力学性能。

单向拔长时一般取锻造比为2~4较为合理。

(3)轴向反复镦拔

轴向反复镦拔(见图5-2)即在镦拔过程中金属始终沿着坯料的轴线方向流动。

这种锻造方法的轴线方向流动。

这种锻造方法的优点是:

①坯料中心部分(一般是碳化物的高偏析区)的金属,不会流到外层来,保证表层金属的碳化物分布比较细小均匀;②锻造时不需改变方向,操作较易掌握。

其缺点是:

①中心部分的碳化物偏析情况改善不大;②由于坯料轴心部分质量差和两端面长时间与锤头、下砧接触,冷却快,拔长时端面易产生裂纹。

图5-2轴向反复镦拔二次变形过程示意图

H—镦粗后高度A—材料纤维方向l—毛坯长度L—锻件长度

对于工作部位在毛坯圆周表面的刀具和模具,例如,插齿刀、剃齿刀和滚丝模等,采用这种方法较为简单、可靠,它能保证工件在切削部位具有良好的金属组织和力学性能。

(4)轴向—径向(十字、双十字)反复锻造

十字镦拔(见图5-3)是将原毛坯徽粗后,沿横截面中两个互相垂直的方向反复镦拔最后再沿轴向锻成锻件。

如重复这一过程就叫双十字锻造。

这种方法的优点是:

坯料与锤头的接触面经常改变,温度不会降低太多,径向锻造时坯料的端部质量较好,故可减少端面裂纹的产生,有利于击碎坯料中心部分的碳化物。

对于工作部位在中心的一些工具或模具(例如冷冲模等),可以采用这种方法。

但是这种方法由于变形时中心金属外流,如外流金属不能受到均匀的大变形,则在靠近1/4直径处碳化物级别可能降低不大。

而且周围表面上还可能出现碳化物级别不均匀的现象。

另外,在操作上要求技术较熟练,故对于刃口分布在圆周表面的刀具不宜采用这种方法。

图5-3轴向-径向十字锻造变形过程示意图

l—毛坯长度 H—镦粗后高度L—拔长后长度

(5)综合锻造法

综合锻造法(见图5-4)是在径向十字镦拔后,转角45°进行倒角,然后再进行轴向拔长和激粗。

图5-4综合锻造法变形过程示意图

l—毛坯长度 H—镦粗后高度L—拔长后长度

这种锻造方法保留了径向十字镦拔坯料中心不容易开裂和轴向镦拔容易改善碳化物级别等优点,又借助于倒角锻造使锻件周围表面的碳化物级别比较均匀。

这种方法的缺点是:

工艺复杂,需要较熟练的操作技术,严格掌握材料的纤维方向,倒角时不安全,且易产生裂纹。

这种方法适用于工作部位在毛坯圆周表面的工具和原材料中心质量较差的情况,大批生产时不宜采用这种方法。

另外,在锻造Cr12型钢模具时也常用三向镦拔的方法。

综上所述,为保证刃具和模具工作部位的碳化物细化,防止莱氏体高合金工具钢在锻造过程中产生碳化物颗粒粗大,分布不均等缺陷,其对策是采用合适的锻造方法,并保证有足够大的锻造比。

如前所述,锻造时的变形程度,直接影响高速钢锻件内部碳化物的细化程度和均匀分布。

反复镦拔时,由于工序尺寸的比例大体一致,因此,改锻时的变形程度(总锻造比)常常习惯地用镦拔次数来表示。

在制定锻造工艺时,应根据锻件的工作部位、技术要求和原材料碳化物不均匀度级别来确定镦拔次数。

这可参考表5-4进行选用。

表5-4镦粗—拔长次数

3

4

5

6

4

5

6

7

4~3

6~5

4~3

6~5

7~6

3~2

5~4

2~2

1)该表适用于每次域拔时锻造比y=2的情况,如果y<2时,镦拔次数应适当地增加,如果y>2时,镦拔次数可适当减少。

一些工厂的实践说明,增大每次镦拔的锻造比对改善碳化物的不均匀性较显著,但操作困难些(主要是容易镦弯);

2)工具工作部位深度越大(即越靠近锻件中心),则镦拔次数应多些;

3)在其他条件相同的情况下,碳化物不均匀性改善的程度与锻件最后一次变形工序有关。

如最后为变形程度较大的拔长或镦粗,不均匀性改善较显著;如最后为变形程度不大的镦粗,则不均匀性的改善不甚显著。

以插齿刀为例,按一般标准,插齿刀的碳化物偏析级别要求≤3级。

当原材料碳化物偏析级别为5级时,镦拔次数取6~5次;原材料为4级时,镦拔次数取4~3次。

例如,φ80mm×170mm坯料碳化物级别5级,经6~5次镦拔后,碳化物为3级(图片5-2),符合要求。

某厂曾用 4100mm×109mm的坯料,碳化物偏析为7~8级,锻造时只镦拔一次,在锻件中保留大块碳化物(图片5-3)。

这样的插齿刀在淬火时常出现过热、过烧和回火不足等现象(见图片5-4),并且残留的奥氏体很多,直接影响刀具使用寿命和尺寸精度。

当碳化物带较宽时,淬火时常易沿带的方向开裂(图片5-5)。

这样的刀具切削时常常发生崩裂(图片5-6)。

图片5-2W18Cr4V钢经5~6次镦拔后的碳化物100×

图片5-3W18Cr4V钢经一次镦拔后的碳化物100×

图片5-4W18Cr4V钢插齿刀热处理时的过热和回火不足组织500×

a)过热b)回火不足

图片5-5沿碳化物偏析带淬裂(箭头所指)40×

图片5-6W18Cr4V插齿刀切削时崩裂

为了得到细小颗粒和均匀分布的碳化物。

除需选定合适的镦拔次数外,还应注意下列几点:

1)适当降低最高热加工温度,尽量减少锻造火次。

因为加热温度高、高温停留时间长和加热次数多,均会促使一次碳化物颗粒长大;

2)在900~1050℃范围内重击成形。

因为此时奥氏体基体较硬,对破碎一次碳化物较有效;

3)选用足够能量的设备。

因为莱氏体工具钢的变形抗力比碳钢大2~3倍,如果设备能量过小,则变形仅限于锻件表面,内部碳化物将得不到破碎。

2.过热、过烧

莱氏体高合金工具钢加热时很容易过热、过烧。

高速钢在1300℃,Cr12型钢在1155℃时,共晶组织就开始熔化了。

过烧时晶粒很粗大,晶界发生局部熔化,氧化性气体侵人晶界并使其氧化,结果使钢的强度和塑性大大降低,锻造时一打就碎(见图片5-7)。

过烧的钢断口粗糙,类似豆腐渣状,显微组织中出现荣氏体(图片5-8)。

该类钢过烧后,晶粒粗大,晶界上一次碳化物角状化(见图片3-11),材料的工艺塑性下降。

W18Cr4V过烧引起的锻裂

图片5-8锻裂处过烧的组织250×

图片3-11W18Cr4V钢的过热组织500×

由于钢在结晶时的严重区域偏析,铸锭和轧材的表面和中心的化学成分有相当大的差异,中心部位的碳含量、合金元素含量及夹杂都比较多,而表面较少。

因此,钢材表面和中心的结晶终了温度(也就是熔化温度)是不同的。

对于W18Cr4V高速钢来说,表面部分的始熔温度约高于1350℃,中心部分约低于1300℃。

中心部分碳化物的偏析等级愈高,熔化温度愈低。

因此,当锻造加热温度高于1200℃,比如1230℃或者1250℃时,中心部位已接近熔化温度,特别是在一次碳化物边缘的高碳高合金元素含量部位或者低熔点杂质的部位,奥氏体强度很低,在锻打时易开裂。

因此,为避免过热过烧,莱氏体高合金工具钢的加热温度应低于始熔温度,例如,W18Cr4V高速钢的加热温度应不超过1200℃,最好是≤1180℃。

钨一钼系高速钢的加热温度还应低些。

Cr12型钢应不超过1100℃。

另外,加热和保温时间也不宜过长。

一般预热时间1min/mm。

高温加热时间0.5min/mm。

3.裂纹

裂纹是莱氏体高合金工具钢锻件最常见的一种缺陷。

加热、变形、操作和锻后冷却不当等均可能产生裂纹。

锻造变形过程中常发生的锻裂形式有:

对角线裂纹、侧表面裂纹、角裂和内裂等(图片5-9、图片5-10)。

图片5-9W18Cr4V钢在750kg空气锤上轴向反复镦拔后形成的十字裂纹

图片5-10W18Cr4V钢在750kg空气锤上滚圆时形成的中心轴向裂纹

对角线裂纹和中心裂纹在莱氏体高合金工具钢拔长时常易产生,尤其是采用轴向反复镦拔工艺时更是如此。

由于轴心部分质量较差和两端面长时间与锤头和下砧面接触,温降快、塑性差,拔长时易先从端面处开裂。

关于引起对角线裂纹和中心裂纹的变形力学方面的原因见各主要成形工序中常见的缺陷与对策中的拔长过程中常见的缺陷和对策,这两种裂纹的产生,还与坯料和加热情况等有关。

棒材中心的质量较周边差,中心部分碳化物偏析较严重,并且坯料愈粗,其质量愈差。

如果坯料低倍疏松级别(这里指由于碳化物剥落而形成的中心疏松)大于1级,则很易锻裂,因此中心疏松一般规定不超过贝级。

用一般拔长方法常常产生裂纹时,可以用型砧或在摔子里进行拔长。

但用这种方法改善碳化物不均匀性的效果不太理想,故总的镦拔次数应增加。

加热质量好坏是影响锻造质量的一个重要因素。

若加热温度过高,保温时间过长,将使材料过热,塑性降低;若加热速度过快,保温时间过短,则材料尚未热透,锻造时变形不均匀性加剧,也容易产生上述两种锻裂。

但是,在这两种情况下的断口是不一样的,前一种(过热时)断口较粗糙,后一种断口较光洁。

高速钢在800~900℃之间有相变,塑性较低,而且由于它含有大量的合金元素,再结晶温度较高,故终锻温度不宜过低,否则容易锻裂。

但是,终锻温度也不宜过高。

为避免莱氏体高合金工具钢锻造变形时产生开裂,除了要保证坯料质量、加热质量和合适的锻造温度外,锻造时还应当注意下列几点:

1)打击不宜过重,必要时先铆镦,然后再镦粗,以便减小镦粗时的鼓肚;

2)拔长时相对送进量取0.5~0.8,避免在同一处重复锤击;

3)采用“两轻一重”的锻造方法,即开始和终了时轻击,950~1050℃时重击;

4)每次镦粗后拨长时,应先拔上端面,因为下端面与下砧接触时间长,冷却快,易锻裂(见图片5-11),先锻上端面,可以利用锻件本身的热量,使下端面温度得到一些回升。

另外,开始锻造时,砧面应预热;

图片5-11与下砧接触时间过长,使温度降低所引起的锻裂

5)对中心疏松较严重的材料,可用型砧或摔子进行拨长。

圆柱形锻件的最后修光,最好在摔子内完成;

6)勤倒角,以避免温差和附加拉应力引起角裂。

镦粗出现弯曲时,应立即校直。

锻造过程中发现裂纹,应及时铲除;

7)砧子转角处应倒成适当的圆角。

莱氏体高合金工具钢锻后冷却过快时由于温度应力和组织应力较大,容易产生开裂,因此锻后应缓慢和均匀地冷却:

堆冷、灰冷或砂冷,必要时进行炉冷。

荣氏体工具钢锻件在冷却到室温后心部金属由奥氏体变成马氏体时体积膨胀,表层金属受拉应力,这时表层已是淬硬的马氏体,塑性很低容易开裂,尤其当锻件尺寸较大时更是这样。

由于心部残余奥氏体转变为马氏体要持续一段时间,所以莱氏体工具钢锻件应在24h之内进行退火。

退火的目的是消除内应力,增加工件韧性,降低硬度以便于加工。

高速钢退火时必需装箱、密封,使其不产生氧化和脱碳。

退火曲线见图5-5。

图5-5高速钢退火曲线

Cr12型钢由于沿晶界和晶内有大量坚硬的碳化物存在,锻造时热效应比较严重,加之,其共晶温度低,因此,比高速钢更容易产生锻造过程中的过热和过烧现象。

为此,在锻造操作中发现有升温现象时,应及时减轻锤击力量或稍停一会儿,待坯料逐渐冷却至正常锻造温度后,再增大锤击力。

由于Cr12型钢的锻造温度范围较窄,故每火次的变形量不能太大。

4.萘状断口

萘状断口是一种脆性穿晶断口(图片5-12)。

断口上有许多取向不同、比较光滑的小平面,像带状晶体一样闪闪发光。

高速钢终锻温度过高、最后一次变形落入临界变形区和锻后的退火时间不充分时,就常形成萘状断口;连续两次淬火(中间不进行退火)时,也常易产生萘状断口。

图片5-12W18Cr4V终锻温度过高引起的萘状断口

萘状断口使高速钢的韧性降低。

使用时,刀具易崩刃。

为防止萘状断口,最后一次的终锻温度应低于950℃,一般应控制在900~950℃之间,而且最后一火应有足够的变形量。

当发生意外情况,在最后一火没有完工的锻件,允许加热再锻,但加热温度不要超过1000℃。

如需第二次淬火时,应进行中间退火。

返回