紧耦合气流雾化喷嘴的设计与制造.docx

《紧耦合气流雾化喷嘴的设计与制造.docx》由会员分享,可在线阅读,更多相关《紧耦合气流雾化喷嘴的设计与制造.docx(9页珍藏版)》请在冰豆网上搜索。

紧耦合气流雾化喷嘴的设计与制造

紧耦合气流雾化喷嘴的设计与制造

1前言

先进的粉末制备技术是现代粉末冶金科学的基础,是相关新兴高技术产业的先导。

高性能、低成本粉末的广泛应用不仅改变了粉末冶金工业的生产内容,而且促进了生产方式的变革。

发展高性能粉末及其制备技术,已成为当今材料科学与工程研究中一个十分活跃的高科技前沿领域。

气雾化制粉具有环境污染小、粉末球形度高、氧含量低以及冷却速率大等优点,经历近200年的发展,目前已经成为生产高性能金属及合金粉末的主要方法。

雾化方法制取的粉末已占到当今世界粉末总产量的近80%。

气体雾化技术是生产金属及合金粉末的主要方法。

雾化粉末具有球形度高、粉末粒度可控、氧含量低、生产成本低以及适应多种金属及合金粉末的生产等优点,已成为高性能及特种合金粉末制备技术的主要发展方向。

气体雾化的基本原理是用一高速气流将液态金属流粉碎成小液滴并凝固成粉末的过程。

其核心是控制气体对金属液流的作用过程,使气流的动能最大限度的转化为新生粉末表面能。

雾化过程是个多因素、多参量变化的复杂过程,其中喷嘴是雾化装置中使雾化介质(气体等)获得高能量、高速度并将雾化介质的能量集中传递给熔融金属的部件,它对雾化效率和雾化过程的稳定性起重要作用,同时喷嘴的结构和性能决定了雾化粉末的性能和效率。

气雾化方法制备粉末,即利用高速气流作用于熔融液流,使气体动能转化为熔体表面能,进而形成细小的液滴并凝固成粉末颗粒。

其历史起源于19世纪20年代,那时人们利用空气雾化制取有色金属粉末。

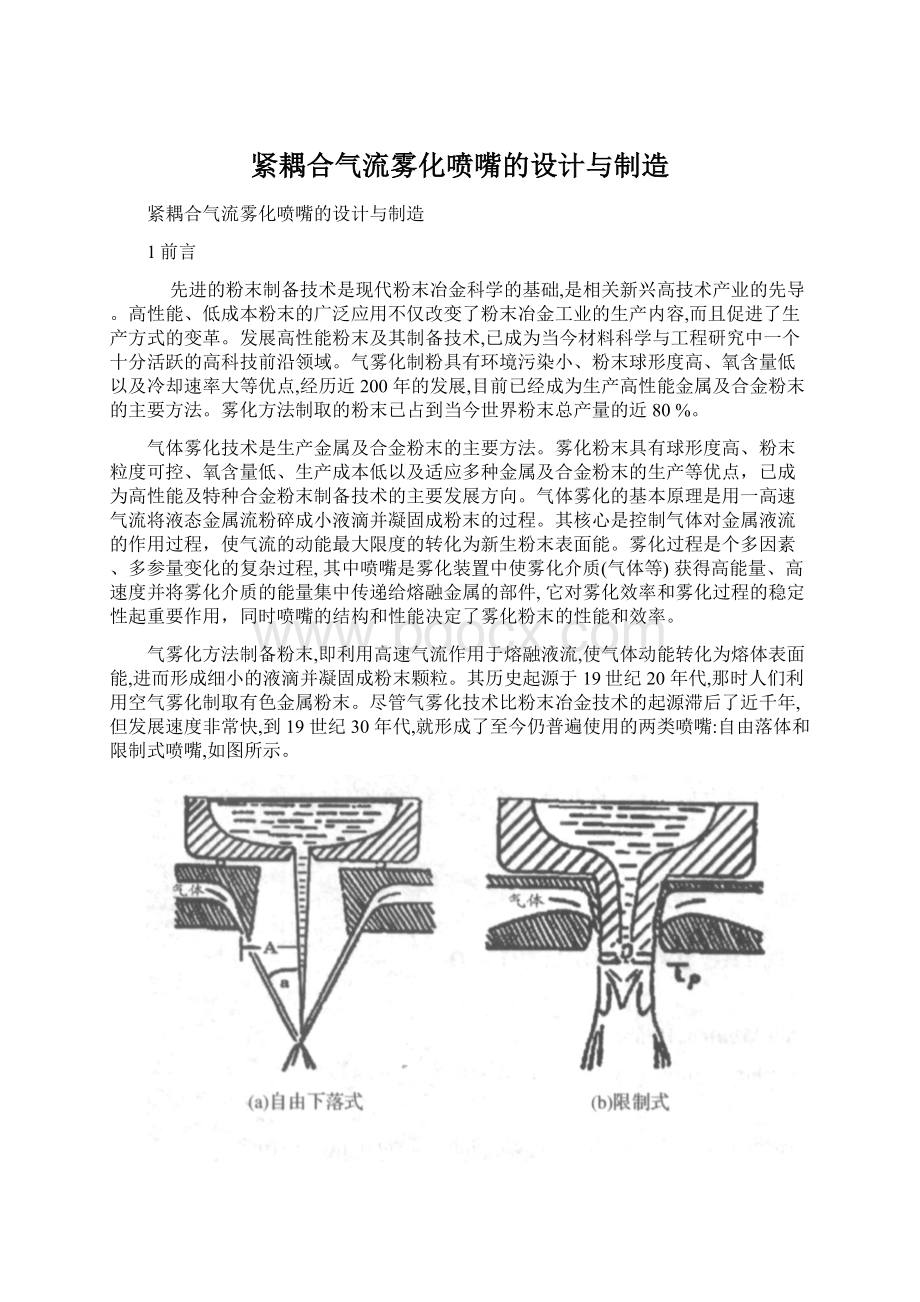

尽管气雾化技术比粉末冶金技术的起源滞后了近千年,但发展速度非常快,到19世纪30年代,就形成了至今仍普遍使用的两类喷嘴:

自由落体和限制式喷嘴,如图所示。

自由落体喷嘴设计简单、不易堵嘴、控制过程也比较简单,但雾化效率不高。

限制式喷嘴结构紧凑,雾化效率显著提高,但设计复杂,工艺过程难于控制。

因此,气雾化技术在随后一段时期里发展缓慢。

随着二次世界大战的爆发,铁粉烧结零件需求量剧增,为此,人们开始寻求更理想的铁粉制备技术。

Hanmitak发明了一种称为DPG的气雾化制粉工艺,成功制取了铁粉,人们把这种铁粉叫做R1E粉。

Mannesman利用锥形空气气流粉碎熔融铁水的方法同样制得了高性能的铁粉,这就是著名的曼内斯曼法,其基本原理一直沿用至今。

雾化铁粉球形度高,表面光洁,适应于大批量生产。

两种方法制得铁粉形貌

伴随气雾化制粉技术的迅速发展,关于气雾化制粉工艺和机理的研究也不断深入。

Thompson研究了工艺参数对雾化铝粉粉末粒度的影响,发现粉末粒度随金属液流速提高、射流压力增加以及金属

过热度加大而减小。

Watkingson在曼内斯曼法基础上使用环形喷嘴,工艺过程更稳定,并发现使用空气雾化容易引起金属粉末氧化,降低了粉末纯度。

不久,采用惰性气体雾化(氮气和氩气)的实验研究得到发展。

20世纪50~60年代,气雾化工艺开始大规模用于生产金属及合金粉末。

20世纪70年代初关于雾化工艺的优化以及雾化机理的研究取得了显著的进展,推动了气雾化制粉技术的快速发展。

2气雾化研究

2.1概论

气雾化的基本原理是用高速气流将液态金属流粉碎成小液滴并凝固成粉末。

图1为气雾化过程示意图。

从气雾化过程示意图中可以看出,雾化设备、雾化气体和金属液流是气雾化过程3个基本方面。

在雾化设备中,输入的雾化气体加速,并与输入的金属液流相互作用形成流场,在该流场中,金属液流破碎并冷却凝固,从而获得具有一定特征的粉末。

雾化设备参数有喷嘴结构、导液管结构、导液管位置等。

图2为喷嘴结构示意图。

雾化气体及其过程参数有气体性质、进气压力、气流速度等,而金属液流及其过程参数有金属液流性质、过热度、液流直径等。

气雾化通过调节各参数及各参数的配合达到调整粉末粒径、粒径分布及微观组织结构的目的。

目前关于气雾化的各种研究主要集中在2个方面。

一方面研究喷嘴结构参数和喷射气流的特性。

其目的在于获得气流流场与喷嘴结构的关系,以使气流在喷嘴出口处达到最大速度而气体流量最小,为喷嘴的设计加工提供理论依据。

另一方面研究雾化工艺参数与粉末性能的关系。

其旨在特定的喷嘴基础上研究雾化工艺参数对粉末特性和雾化效率的影响,以优化和指导粉末的生产。

提高微细粉末的生产率并降低气体消耗量引导着气雾化技术的发展方向。

2.2工艺参数对粉末特性的影响

UnalA.采用限制式喷嘴,通过采用不同的雾化气体(N2、Ar、He)改变雾化压力、过热度和金属流率等条件,研究不同工艺过程对AA2014铝粉颗粒尺寸的影响。

研究发现,氦气雾化得到的粉末最细,其中值粒径为14.6~18.5μm;氮气得到的粉末粒径居中;氩气雾化得到的粉末颗粒最粗,其中值粒径为21~37μm。

高于825℃的雾化温度仅使颗粒尺寸有轻微的减小,这是由于金属表面张力和粘度的减小所致。

而在更低的雾化温度条件下,观察到了半凝固造成的影响。

对于氮气,1.56MPa的雾化压力是合适条件,更高的压力(2.12MPa)条件会造成浪费,而在更低的压力(1.05MPa)条件下有薄片形成。

在所有的情况下,粉末粒径分布都符合对数正态分布规律,粉末中值粒径的增大与金属流率的平方根成正比,粒径标准几何偏差随金属流量的增大而增大。

在1.56MPa的进气压力条件下,气流在雾化喷嘴出口处的速度为2.64Ma,所制备的Al、Zn、Cu粉末平均粒度分别为15μm、18μm和18μm,其冷却速度为103~104K/s。

研究指出粉末的平均粒度与金属流率大小成正比,在气体质量流率和金属质量流率一定时,雾化压力的增大对粉末粒度没有显著影响,减小导液管的外径有利于粉末的细化,而导液管突出长度和雾化压力必须匹配才能更有效地雾化。

OzbilenS.研究了关于金属液流性质对粉末颗粒尺寸的影响。

研究发现,在固定的气体流动条件下,控制气雾化粉末颗粒尺寸、液态金属体积流率是最重要的,表面张力是次要的,具有低的表面张力和粘度的高密度液体金属能得到更细的粉末。

3超声紧耦合雾化技术的原理

气体雾化制粉是二流雾化的一种,基本过程是利用高速气流将液态金属流粉碎成粉末的过程,如图1所示。

因此,这一过程包含有气流与液流之间的能量交换和热量传递(其实质是气流的动能转换成粉末的表面能,金属液流的热量传递给气流),能量和热量交换是影响雾化效率的关键因素,而这两个过程由喷嘴的结构和导液管的配置所控制。

与常规的限制性喷嘴不同,紧耦合喷嘴的主要结构特征是尽可能缩短气流自出口至液流相交的距离,以减少气流因衰减造成的能量损失,同时对导液管的出口形状作相应的改进,使导液管出口处形成有较的负压,使雾化过程稳定进行。

超声紧耦合雾化喷嘴就是在紧耦合喷嘴的基础上,采用火箭喷嘴设计的思路,将气体的流出通道设计成收放结构的拉瓦尔形式,从而使气流出口速度超过声速,能量得到有效提高,如图2所示。

经测试表明,超声紧耦合的气流速度可以达到声速的2倍以上,因此,超声紧耦合雾化效率得到进一步的提高。

3.2气雾化和超音速雾化工作原理

雾化喷嘴最上端为熔融漏斗,周边是加热线包,直接对漏斗加热,融化金属,采用XMT———101型数字温控仪(具有0.2级精度)精确控制其加热温度;塞杆上半部有螺纹,在融化金属时底部起到堵住漏斗的作用。

盖子用三个螺钉固定在漏斗上,上面开有直径Φ12的孔,开始时作为加料孔,加料完毕后插入温度感应器,精确测量熔融液体温度。

漏斗与第一层喷嘴之间有石墨垫,雾化开始后通过旋转塞杆,每转一圈,塞杆高度增加一个螺距,在盖子上装有刻度盘,直接指示金属的质流率,控制熔融金属的流速。

喷嘴第一层通入NaCl粉末和惰性气体,喷嘴第二层通入高压惰性气体,通常在试验中采用的雾化介质为N2,雾化压力直接由减压阀精确控制。

熔融液态金属或合金,初级气雾化是在距离第一层喷嘴出口处约5mm,被具有高冲击动量的雾化气流打散成雨伞形。

喷嘴第二层为拉瓦尔喷嘴结构,初级雾化完成之后,喷嘴第二层在拉瓦尔喷嘴的出口的作用下,形成高频激振超声波,超声波与初级雾化完成后的熔融液态金属或合金相遇,开始二次雾化,使其雾化为更微小的液滴,继而冷凝成为固体微细金属粉末,在下落过程中冷却凝固。

如图3所示,漏斗下端的上导液管伸出长度比气体腔出气口高,在其下部固定下导液管,下导液管的内径应稍大于上导液管内径,可保证从上导液管流出的熔融金属不碰下导液管的内壁,其固定是靠与掺杂粉体腔中心孔的过渡配合来保证的。

上下导液管之间留有3mm的间隙,防止下导管的低温传给上导液管,引起堵塞,同时,防止上端漏斗加热时,热量快速传给下导液管,导致热量大量散失,漏斗升温困难。

除热传导的原因外,同时有效的产生负压效应,达到引流的目的,使液体在负压吸力的作用下,顺利地从漏斗里流下来。

熔融液体从上导液管内,被负压吸引,向下流过3mm长的间隙,进入下导液管内,呈直线下落,几乎没有发散角度,流出下导液管后在5mm处开始雾化。

4超声紧耦合气体雾化制粉的控制因素

熔融金属的雾化是一个复杂的过程,有许多控制因素还不清楚,雾化参数的影响随着雾化系统和合金体系的不同而异。

在紧耦合雾化喷嘴中,下面几个因素对粉末的粒度和雾化过程的稳定性具有重要的影响,这几个控制因素主要由:

1)雾化介质压力:

提高介质压力可以降低粉末的粒度,但粉末的粒度与压力不是线性的关系,当压力超过一定值后(约4.0MPa),细化效果不再明显,主要原因是过高的压力在雾化区造成正压,不利于雾化过程的进行;2)金属液体质量流率:

降低金属质量流率可以增加细粉末的产率,但过低的质量流率也导致金属在导液管的出口处冷凝,导致雾化过程中止。

在雾化过程中,金属液流的热量通过导液管传递给雾化气体,而气体在高流量时对导液管的外表面具有强烈的冷却作用,维持导液管处的热量平衡,使液态金属不冷凝是雾化稳定进行的必要条件,这也是液流尺寸的限制因素。

这一平衡与金属温度、气体的特性、导液管的形状、材质等均有关系,采用低导热系数的导液管材质有利于维持较小的液流流率。

3)熔体温度:

温度增加可以降低金属的粘度和表面张力,有利于增加细粉末的产率,而且还可以降低金属液流在导液管中的冷凝可能性,因此在雾化中倾向于提高过热度,但过高的温度会给坩埚和导液管的材质选取带来困难。

一般采取150~250℃的过热度可以补偿热量在导液管中的损失,而且过高的温度对熔融金属的粘度和表面张力影响较小。

本系统生产的粉末具有以下特点:

1)超声紧耦合雾化制粉系统的雾化效率高,粉末粒度细小,粒度分布窄。

一般情况下,45μm以内的粉末收得率大于70%,最高可达90%以上,几何偏差为1.5~1.8,这一数据已大大高于常规的限制式和自由落体式粉末雾化制粉设备的性能;2)粉末的冷凝速度高,减小粉末的粒度可以增加冷凝速度,同时超声紧耦合雾化喷嘴具有很高的气流速度,这也增加气流对粉末的冷却速度;3)粉末球形度高是本系统的另一个特色,超声紧耦合喷嘴可以提高粉末的冷凝,降低粉末之间因碰撞、黏连、变形等导致粉末球形度降低的几率。

4.2喷射角度对雾化过程的影响

喷射角度的大小一方面直接影响了粉末的粒度,另一方面也关系到生产过程的稳定性,理论上,增大喷射角度有利于提高细粉的收率(见表2)。

但另一方面,较大的喷射角会加剧喷嘴出口部负压紊流区的扰动,可能导致喷嘴的堵塞而造成雾化中断,这一点尤其需注意。

此外,在雾化工艺过程中,还应注意以下几个问题:

1)铜合金熔炼时必须适时脱氧,并严格控制Fe、S等杂质元素;

2)合金熔体雾化前应保持150~200℃左右的过热度;

3)喷嘴和漏嘴的几何形状、尺寸以及它们之间的布局一定要合理,因为这时是热能交换和动能传递最剧烈的位置。

若解决好了,一方面,可避免金属液在喷嘴内的端部冻结,使金属液通畅地流动,保证雾化过程顺利进行;另一方面,在气体和液体相互作用时能有效地利用动力,提高细粉收率。

4.3几种粉末的雾化条件和粉末性能

5结束语

微细金属粉末作为一种新型原材料,已经被广泛地应用于冶金、材料、农业、矿业、建筑、化学工程、机械、颜料和化工产品等诸多行业。

目前,金属粉末的制备技术发展迅速,新型的微细金属粉末雾化喷嘴的研发必将成为金属领域研究的热点问题之一。

从气雾化发展的时间历程分析,近几年可能出现较大的进展,甚至有新的技术(原理)产生。

特别是随着与气雾化技术相关的领域的发展,及高性能粉末受到各国政府及相关部门、企业的高度重视,气雾化技术得到高强度的资助,无疑,这将有利于新技术的发展和完善,甚至跨越式的发展。

从雾化原理上分析,喷嘴设计及其相应的雾化机理是气雾化技术的核心。

但是,迄今为止还没有形成对气雾化机理的全面而清晰的认识,还未能对气雾化过程赋予明确的物理含义(如熔体的快速变形机制和快速冷却下的破碎方式等)。

以往,人们在研究气雾化机理中,总是假设熔体温度不变,熔滴直径足够小之后开始冷却凝固成颗粒,因此忽略了雾化过程中熔体快速冷却对破碎机理的影响,没有考虑熔体在成膜、破碎过程中熔体物性随温度的变化。

我们意识到,冷却模式与雾化模式间的相互协调(耦合),雾化过程中的熔体冷却和结晶模式对破碎机理的影响等是有待深入研究的问题。

参考文献