机器人应用案例 焊接.docx

《机器人应用案例 焊接.docx》由会员分享,可在线阅读,更多相关《机器人应用案例 焊接.docx(14页珍藏版)》请在冰豆网上搜索。

机器人应用案例焊接

焊接机器人应用

案例1:

GSKRH06焊接机器人广州汽车配饰有限公司焊接工装上的应用

●客户要求

●将散件装夹在专用夹具上进行满焊,焊接不允许扭曲,不能出现虚焊,咬边,气孔等焊接缺陷;

●在机器人可达范围内,尽量减少人工于两工位之间的活动范围,合理布局工作站,工作站要紧凑,合理利用空间,减少占地面积;

●工作站具备防弧光、安全光栅等安全设施,两工位独立进行,互补影响干涉,进一步提高设备的使用率;

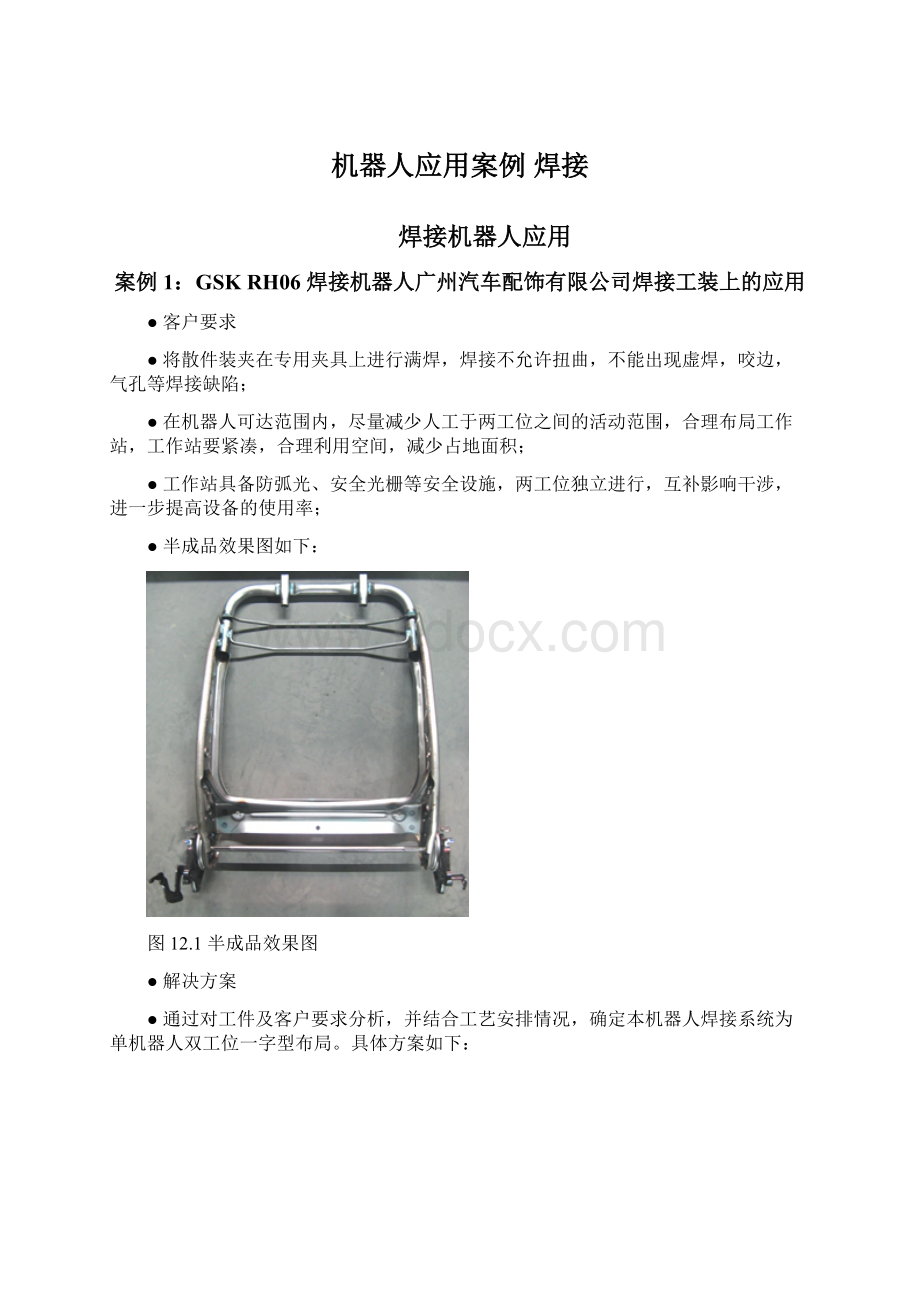

●半成品效果图如下:

图12.1半成品效果图

●解决方案

●通过对工件及客户要求分析,并结合工艺安排情况,确定本机器人焊接系统为单机器人双工位一字型布局。

具体方案如下:

●系统构成:

一台焊接机器人+两个翻转平台(客户自己提供,包括夹具),布局形式为一字形(弧焊系统方案图)。

两套焊接夹具分别安装在机器人周围的变位工作台上,机器人以最好的行枪角度对焊接工件连续焊接。

操作人员在2个工位交替装卸工件,机器人在里面的固定位置交替焊接2个工位的工件,其具体操作流程如下:

机器人工作顺序:

工位1、工位2按照谁先装好件按启动按钮,机器人先焊接装好件按启动按钮的工位。

Ø操作者在工位1装工件,操作者退出并按启动按钮,机器人开始在工位1焊接。

Ø机器人在工位1焊接的同时,操作者在工位2装工件,操作者退出并按启动按钮;

Ø机器人完成工位1工件的焊接,只要工位2有了预约,机器人立即对工位2位置上的工件进行焊接。

与此同时操作者将其他工位上焊好的工件卸下,将需要焊接的工件装夹在夹具上。

装夹完成后再按预约启动钮。

Ø如此循环往复工作。

工件装卸时间与焊接时间重合,生产效率较高,该工作站只需操作工1名。

●设备单边生产能力分析(仅供参考)

装卸工件的时间需小于机器人焊接时间,能满足计算节拍。

2.应用效果图

图12.4机器人应用效果图

《请按住Ctrl并单击此处链接提爱斯技术说明书》

案例2:

GSKRH06焊接机器人在焦作科瑞森机械制造公司焊接工装上的应用

●客户要求

●将点焊好的半成品进行满焊,焊接不允许扭曲;

●工作站能适用不同规格的产品,在焊接的同时可以对焊接件进行拆装,节约时间;

●工作站要求结构紧凑,合理利用空间,有弧光防护等;

●部分半成品效果图如下:

图12.1半成品效果图

●解决方案

●焊接前,需将焊接件进行焊接区域的清洁,用快速夹将每个接触面夹紧;

●零件有三种规格,每种规格里边有大小三种尺寸,工作站要适用这么多的零件,所以设计上采用了可调式的移动快速夹钳,保证工作站适用多种工件。

●通过对工件及客户要求分析,并结合工艺安排情况,确定本机器人焊接系统为单机器人双工位H型布局。

具体方案图如下:

图12.3解决方案示意图

●两个工件之间采用遮光板隔开,起到防护作用,遮光板一边为待焊工件或已焊工件(等待工人拆卸后安装待焊工件),机器人焊接完成后,机器人到另一工位焊接待焊工件。

3.应用效果图

图12.4机器人应用效果图

《请按住CTRL并单击此处链接焦作技术方案说明》

案例3:

GSKRH06焊接机器人捷昌线性传动公司焊接工装上的应用

●客户要求

●将散件装夹在专用夹具上进行满焊,焊接不允许扭曲,不能出现虚焊,咬边,气孔等焊接缺陷;

●在机器人可达范围内,尽量减少人工于两工位之间的活动范围,合理布局工作站,上下料布局合理;

●工作站具备防弧光等安全设施,两工位独立进行,互补影响干涉,进一步提高设备的使用率;

●工作台适用三种产品的焊接需求;

●半成品效果图如下:

图12.1半成品效果图

●解决方案

●通过对工件及客户要求分析,并结合工艺安排情况,确定本机器人焊接系统为单机器人单旋转台双工位布局。

工作台要适用三种不同工件,采用将夹具模块化的做法,生产不同的工件将更换不同的夹具。

●具体方案如下:

●系统构成:

一台焊接机器人+单个回转平台布局形式(弧焊系统方案图)。

两套相同的焊接夹具分别安装在有弧光挡板的回转工作台两侧,机器人以最好的行枪角度对焊接工件连续焊接。

操作人员在外侧装卸工件,机器人在里侧的固定位置焊接转进的工件,其具体操作流程如下:

机器人工作顺序:

设备初始状态是工位1在人侧,工位2在机器人侧,

Ø操作者在工位1装工件,操作者退出并按启动按钮,工作台旋转进去机器人侧,机器人开始在工位1焊接。

Ø工位1选转进机器人侧同时工位2旋转出到人侧,机器人在工位1焊接的同时,操作者在工位2装工件,操作者退出并按启动按钮;

Ø机器人完成工位1工件的焊接,只要工位2有了预约,机器人就立即给转台信号,执行工位变换,变换完成机器人立即对工位2位置上的工件进行焊接。

与此同时操作者将其他工位上焊好的工件卸下,将需要焊接的工件装夹在夹具上。

装夹完成后再按预约启动钮。

Ø如此循环往复工作。

工件装卸时间与焊接时间重合,生产效率较高,该工作站只需操作工1名。

4.应用效果图

图12.4机器人应用效果图

《请按住CTRL并单击此处链接捷昌技术方案说明》

案例4:

GSKRH08焊接机器人在武汉某公司焊接工装上的应用

●客户要求

●将零件各分件拼焊起来,焊接不允许扭曲,在焊接的同时可以对焊接件进行拆装,节约时间;

●手工焊接后效果图如下:

图12.1工焊接效果图

●解决方案

●焊接前,需将焊接件各分件配齐拼接,用快速夹将每个接触面夹紧;

●零件为三角形形状,要保证放平,用支架固定支撑,用以保证零件在焊接时保持水平,不会因为倾斜而出现焊接偏差,甚至出现扭曲或变形;拼接装夹后三维图如下:

图12.2拼接装夹后三维图

●要满足双工位焊接功能,仅仅用双轴变位机是不够的,为此我司设计了一套三轴变位机,具体方案图如下:

图12.3解决方案示意图

●两个工件之间采用隔板隔开,起到防护作用,隔板右边为待焊工件或已焊工件(等待工人拆卸后安装待焊工件),机器人焊接完成后,变位机转动180°,焊接待焊工件

5.应用效果图

图12.4机器人应用效果图

采用工业机器人焊接代替人工焊接,提高了焊接件的焊接质量与效率,焊缝外观漂亮,给人以视觉上的美感。

案例5:

GSKRH06焊接机器人在青岛某公司焊接工装上的应用

●客户要求

●将点焊好的半成品进行满焊,焊接不允许扭曲,不能出现虚焊,咬边,气孔等焊接缺陷,焊接工装尽量简单;

●半成品效果图如下:

图12.1半成品效果图

●解决方案

●焊接前,需将焊接件进行焊接区域的清洁;

●零件工装要求简单,所以采用水平V型支撑垫块固定,用以保证零件在焊接时保持水平,不会因为倾斜而出现焊接偏差,甚至出现扭曲或变形;

6.应用效果图

图12.4机器人应用效果图

图12.5在莱州嘉恒也有类似产品应用