河南机电高等专科液压传动课程设计.docx

《河南机电高等专科液压传动课程设计.docx》由会员分享,可在线阅读,更多相关《河南机电高等专科液压传动课程设计.docx(15页珍藏版)》请在冰豆网上搜索。

河南机电高等专科液压传动课程设计

机械制造与自动化专业

《液压传动》课程设计说明书

班级:

机制096

学号:

090114611

姓名:

吉海涛

一、液压传动课程设计的目的

1、巩固和深化已学的理论知识,掌握液压系统设计计算的一般方法和步骤。

2、锻炼机械制图,结构设计和工程运算能力。

3、熟悉并会用有关国家标准、部颁标准、设计手册和产品样本等技术资料。

4、提高学生使用计算机绘图软件(如AUTOCAD、PRO/E等)进行实际工程设计的能力。

二、液压课程设计题目

题目

(一)设计一台卧式单面多轴钻镗两用组合机床液压系统,要求完成如下的动作循环:

夹紧——快进——工进——死挡铁停留——快退——松开——原位停止;机床有16个主轴,钻削加工¢13.9mm的孔14个,¢8.5mm的孔2个,工件材料为铸铁,硬度HB240。

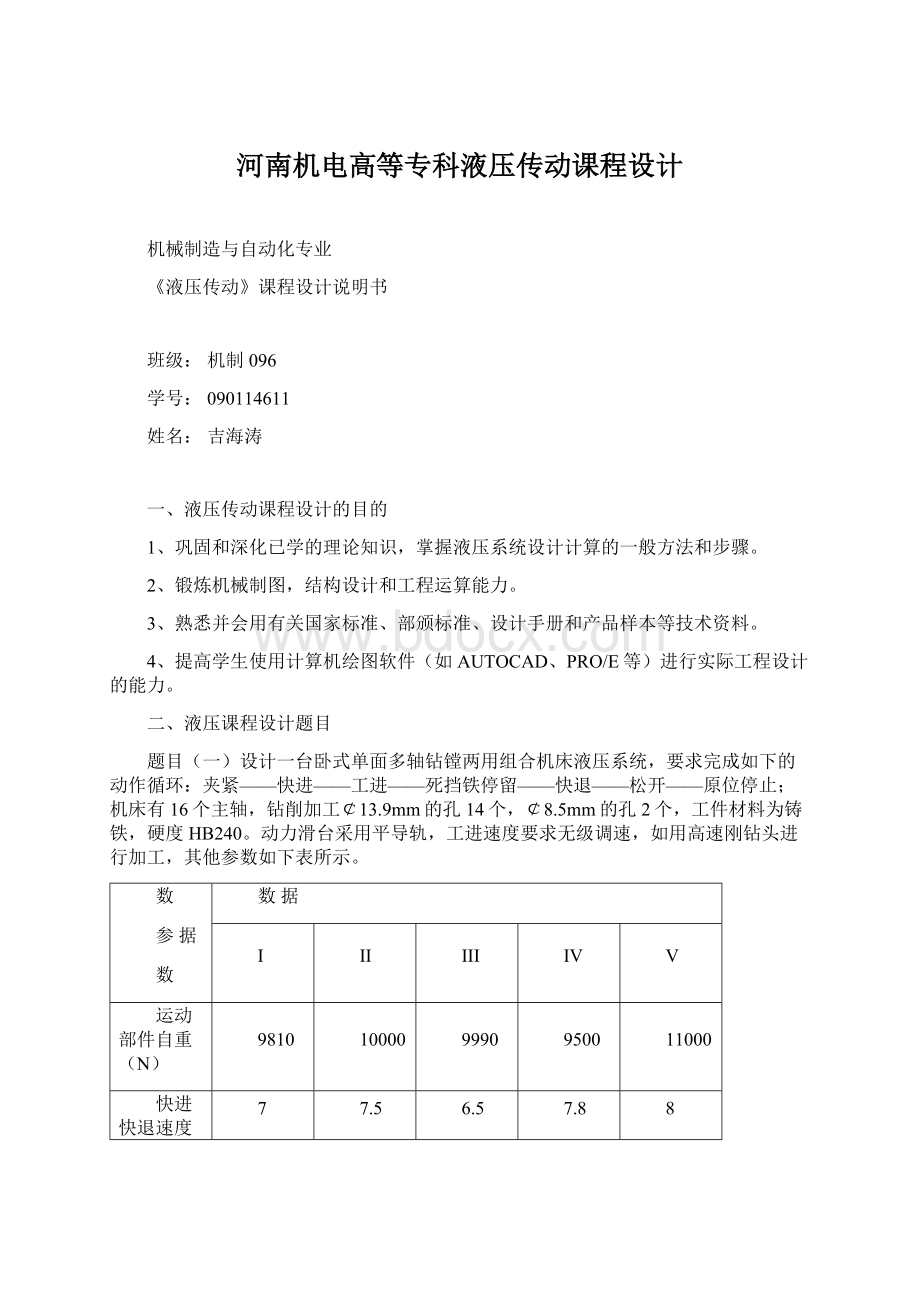

动力滑台采用平导轨,工进速度要求无级调速,如用高速刚钻头进行加工,其他参数如下表所示。

数

参据

数

数据

I

II

III

IV

V

运动部件自重(N)

9810

10000

9990

9500

11000

快进快退速度(m/min)

7

7.5

6.5

7.8

8

快进行程(mm)

100

120

110

95

120

工进行程(mm)

50

60

65

70

60

工进速度(mm/min)

30~90

30~90

30~90

30~90

30~90

静摩擦系数fg

0.2

0.15

0.2

0.18

0.15

动摩擦系数fd

0.1

0.08

0.09

0.12

0.14

启动制动时间t(s)

0.2

0.25

0.21

0.23

0.3

试完成以下工作:

1、进行工况分析,绘制工况图。

2、拟定液压系统原理图(A3)。

3、计算液压系统,选择标准液压元件。

4、绘制液压缸装配图(A1)。

5、编写液压课程设计说明书。

机床加工示意图如下:

图1卧式动力滑台加工示意图

目录

第1章组合机床工况分析……………………………………………1

1.1工作负载分析…………………………………………………1

1.2阻力负载分析…………………………………………………1

1.3惯性负载分析…………………………………………………1

1.4工进速度选择…………………………………………………1

1.5根据以上分析计算各工况负载……………………………2

1.6负载图和速度图的绘制………………………………………2

第2章液压缸的主要参数的确定………………………………4

2.1初定液压缸工作压力…………………………………………4

2.2液压缸尺寸的计算…………………………………………4

第3章拟定液压系统图……………………………………………7

3.1选择液压回路………………………………………………7

3.2液压系统工作分析…………………………………………7

第4章液压缸的机构设计…………………………………………10

4.1液压缸各元件的材料及连接配合方式…………………10

4.2液压缸设计需要注意的事项……………………………11

4.3液压缸主要零件的材料和技术要求………………………11

4.4液压缸主要尺寸的计算……………………………………13

参考资料…………………………………………………………………15

附录A……………………………………………………液压系统原理图

附录B………………………………………………………液压缸结构图

第1章组合机床工况分析

1.1工作负载分析

工作负载即为切削阻力。

1.计算切削阻力铸铁钻孔时,其轴向切削力可用以下公式计算

式中,D—钻头直径(mm)S—每转进给量(mm/r)

钻¢13.9mm的孔时,主轴转速

,每转进给量

钻¢8.5mm孔时,主轴转速

,每转进给量

则

1.2阻力负载分析

液压缸驱动工作部件时要克服机床导轨处的摩擦阻力,它与导轨形状、安放位置及工作台的运动状态有关。

摩擦负载即为导轨的摩擦阻力:

静摩擦阻力

动摩擦阻力

1.3惯性负载分析

1.4工进速度选择

工进速度v=

s

=53mm/min

1.5根据以上分析计算各工况负载(见表1-1)

表1-1液压缸在各工作阶段的负载值

工况

计算公式

液压缸负载F/N

液压缸驱动力F/ηm/N

启动

1962

2180

正向加速

1564

1738

快进

981

1090

工进

31449

34943

快退

981

1090

注:

表中取液压缸的机械效率ηcm=0.9

1.6负载图和速度图的绘制

负载图按上面数值绘制,如图所示。

速度图按已知数值

、

,

、快退行程

和工进速度

等绘制如图。

速度图

负载图

第2章液压缸的主要参数的确定

2.1初定液压缸工作压力

根据上述工况要求和动力滑台的结构安排,应采用液压缸为执行元件。

液压缸选用单杆式的,缸筒固定在床身上。

由于要求快进与快退的速度相等,为减少液压泵的供油量,决定采用差动型液压缸。

由工况分析中可知,工进阶段的负载力最大,所以,液压缸的工作压力按此负载力计算,选

本机床为钻孔组合机床,为防止钻通时发生前冲现象,液压缸回油腔应有背压,取背压

,为使快进快退速度相等,选用

,但由于油管中有压降存在,有杆腔压力大于有杆腔,估算时快进取

。

快退也按

。

2.2液压缸尺寸的计算

由式

得

液压缸直径

取标准直径

因为

,所以

则,液压缸有效面积

经检验,活塞杆的强度和稳定性均符合要求。

根据上述D和d的值,可估算液压缸在各个工作阶段中的压力,流量和功率。

如下图A-A,并据此会出工况图A-B

A-A液压缸在工作循环中各阶段压力、流量和功率

工作阶段

负载

回油腔压力

工作腔压力

输入流量q

输入功率

快进

1090

P

+

0.662

35.19

0.39

工进

34943

0.8

4.054

0.5

0.034

快退

1090

0.5

1.305

31.34

0.68

B-B流量图

B-B压力图

B-B功率图

第3章拟定液压系统图

3.1选择液压回路

1首先选择调速回路。

由以上数据可得,这台机床属于小功率,滑台运动速度低,工作负载变化小,可采用进口节流调速,为了解决进口节油调速回路在钻孔时的滑台突然前冲现象,回路上设置背压阀。

由于液压系统选用了节流调速的方法,系统中油液循环必然是开式的。

根据以上数据可知,在液压系统工作循环内,液压缸交替的要求提供低压大流量和高压小流量的油液。

最大流量和最小流量之比约等于70,而快进快退所需的时间比工进所需时间少的多,因此从提高工作效率,节省能量的角度看,采用单个定量泵是不合适的。

宜采用双泵供油。

由于快进快退速度较大,为保证换向平稳,且该系统采用差动连接,采用三位五通Y型电液换向阀实现运动换向,并实现差动连接。

为保证夹紧力可靠,且能单独调节,在支路上串联单向阀和减压阀。

为保证加紧厚进油缸才动作,在加紧进油缸装一压力继电器,只有当加紧里达到压力继电器的调节压力时,才发出信号,使进油缸油路的三位五通电液换向阀电磁铁通电,进给缸才开始快进。

2拟定液压系统图

根据上述分析和所拟定方案,将各回路合理的组合成为机床液压系统原理图(如附图)

3.2液压系统工作分析

工件夹紧:

电液换向阀处于中位状态,液压泵输出的压力油进入夹紧缸的左腔,右腔回油,活塞杆向右移动,将工件夹紧。

夹紧后,液压缸左腔的压力升高,当油压超过压力继电器的调定值时,压力继电器发出信号指令使电磁铁1YA通电,液压缸动作。

快速前进:

电磁铁1YA通电,电液换向阀左位接入系统,溢流阀7因系统压力不高仍处于关闭状态,这时液压缸作差动连接,液压泵1输出最大量。

系统中油液流动的情况为:

进油路:

液压泵1→单向阀10→换向阀2(左位)→行程阀3(下位)→液压缸右腔

回油路:

液压缸左腔→换向阀2→单向阀6→行程阀3→液压缸右腔

工进阶段:

工进在滑台前进到预定位置,挡块压下行程阀3时开始,这时系统压力升高,溢流阀7打开,液压泵单泵供油,系统中油液流动情况为:

进油路:

液压泵1→单向阀10→换向阀2左位→调速阀4→液压缸右腔

回油路:

液压缸左腔→换向阀2(左位)→单向阀6→调速阀4→液压缸右腔

停留阶段:

停留在工进行进到碰上死挡块不再前进时开始,并在系统压力进一步升高,压力继电器14发出信号后终止。

快退阶段:

快退在压力继电器14发出信号后,电磁铁1YA断电、2YA通电时开始,油路换向,系统中油液的流动情况为:

进油路:

液压泵1→单向阀10→换向阀2(右位)→液压缸左腔

回油路:

液压缸右腔→左腔单向阀5→换向阀2(右位)→油箱

松开:

松开在挡块压下终点开关时3YA通电,夹紧缸松开。

其油液流动情况为:

进油路:

液压泵1→减压阀15→单向阀16→换向阀17(右位)→夹紧缸下腔

回油路:

夹紧缸上腔→单向阀18→换向阀17→油箱

停止

停止在滑台快速退回到原位,挡块压下终点开关,电磁铁2YA断电、换向阀2处于中位,液压泵卸荷,滑台停止运动。

油路:

液压泵1→单向阀10→溢流阀7→油箱

第4章液压缸的结构设计

4.1液压缸各元件的材料及连接配合方式

为满足本题目中液压系统快进—工进—快退的使用要求,选用双作用单杆活塞缸。

1)液压缸的组成:

液压缸的结构基本上可分成缸筒和缸盖、活塞和活塞杆、密封装置、缓冲装置,以及排气装置五个部分。

2)液压缸组件的连接方式:

缸筒与缸盖的连接形式,因法兰连接结构简单,容易加工,也易拆卸,故采用法兰连接,

缸筒与缸底的连接形式也用法兰连接。

活塞杆与活塞的连接方式选用螺纹连接,其结构简单,安装方便可靠。

活塞杆导向部分的结构活塞杆导向部分的结构,包括活塞杆与端盖、导套的结构,以及密封、防尘、锁紧装置等。

3)活塞及活塞杆处密封圈的选用

活塞及活塞杆处密封圈的选用,应根据密封部位、使用部位、使用的压力、温度、运动速度的范围不同而选择O型的密封圈。

4)液压缸的缓冲装置

液压缸带动工作部件运动时,因运动件的质量大,运动速度较高,则在达到行程终点时,会产生液压冲击,甚至使活塞与缸筒端盖产生机械碰撞。

为防止此现象的发生,在行程末端设置缓冲装置。

采用圆柱环状间隙节流缓冲装置。

5)液压缸排气装置

这里对液压缸的要求高,故设置排气装置,使用放气阀。

6)密封装置的选择

选0形密封圈,因为其具有良好的密封性能,且结构紧凑,运动件的摩擦阻力小,装卸方便,容易制造,价格便宜等优点。

4.2液压缸设计需要注意的事项

1)尽量使液压缸有不同情况下有不同情况,活塞杆在受拉状态下承受最大负载。

2)考虑到液压缸有不同行程终了处的制动问题和液压缸的排气问题,缸内如无缓冲装置和排气装置,系统中需有相应措施。

3)根据主机的工作要求和结构设计要求,正确确定液压缸的安装、固定方式,但液压缸只能一端定位。

4)液压缸各部分的结构需根据推荐结构形式和设计标准比较,尽可能做到简单、紧凑、加工、装配和维修方便。

4.3液压缸主要零件的材料和技术要求

1)缸体

材料---灰铸铁:

HT200,HT350。

粗糙度---液压缸内圆柱表面粗糙度为

技术要求:

a内径用H8-H9的配合

b缸体与端盖采用螺纹连接,采用6H精度

2)缸盖

材料---35钢

粗糙度---导向表面粗糙度为

技术要求:

同轴度不大于

分析:

缸体组件有与活塞组件构成密封的空腔,承受油压,因此缸体组件要有足够的强度,较高的表面精度,以承受活塞频繁的往复摩擦,保证活塞密封件的可靠密封,缸体组件指的是缸筒与缸盖,其使用材料与工作压力有关,当工作压力p<10Mpa时使用铸铁,当工作压力10Mpa>p<20Mpa时使用铸刚或锻刚,本题目中工作压力的最大值为3.98Mpa,故选用铸铁缸筒。

缸盖的材料常用35号,40钢号锻件,或ZG270-500.ZG310-570及HT250.HT300等灰铸铁。

3)活塞

材料---灰铸铁:

HT300

粗糙度---活塞外圆柱粗糙度

技术要求:

活塞外径用橡胶密封即可取f7~f9的配合,内孔与活塞杆的配合可取H8。

4)活塞杆

材料---实心:

45钢,调质处理,

粗糙度---杆外圆柱粗糙度为

技术要求:

a调质20~25HRC

b活塞与导向套用

的配合,与活塞的连接可用

分析:

活塞组件主要包括活塞,活塞杆,连接件等。

活塞杆是液压传力的主要零件,由于液压缸被用于不同的条件,因此要求活塞杆能经受压缩,拉伸,弯曲,

振动,冲击等载荷作用,还必须具有耐磨,耐腐蚀性能,故活塞杆材料可用35号钢,45号钢或无缝钢管做成实心杆或空心杆,为提高耐磨和防锈能力,可在活塞杆表面镀铬并抛光,活塞材料通常采用钢.耐磨铸铁,有时也用黄铜或铝合金。

5)导向套

材料---青铜,球墨铸铁

粗糙度---导向表面粗糙度为

技术要求:

a导向套的长度一般取活塞杆直径的60%~80%

b外径D内孔的同轴度不大于内孔公差之半

分析:

导向套按材料分为金属型和非金属型两种,金属型一般选用摩擦系数小耐磨好的青铜材料制造,非金属型导向套可采用塑料,聚四氟乙烯或聚三氟乙烯等材料制作。

4.4液压缸主要尺寸的计算

液压缸的主要尺寸包括液压缸的内径D,活塞杆直径d,液压缸筒的长度L,

1)液压缸内径D的计算,

根据最大负载和选取的工作压力来确定内径D=110mm,

2)活塞杆直径d的计算

在前面的计算中已经确定d=80mm,

3)液压缸筒长度L的计算

液压缸筒长度L由活塞最大行程l,活塞宽度B,活塞杆导向长度H和有特殊要求的其他长度确定。

查手册选取活塞行程L=250mm,活塞宽度B=(0.6—1.0)d,选B=88mm,导向套长度H=(0.6—1.0)d,选H=0.8d=64mm,且液压缸筒长度不超过内径110mm的20倍,综上所述,得液压缸筒长度L=450mm。

6)液压缸参数的计算

液压缸的结构参数,主要包括缸筒壁厚,油口直径,缸底厚度

1)壁厚的计算

查表取缸筒外径为133mm,则壁厚

=

mm

2)液压缸油口直径在计算

设定液压缸油口液流速度为1.0m/min

则液压缸油口直径应根据活塞最高运动速度V和油口最高液流速度Vo定

Do=0.13D

Do————液压缸油口直径

=0.13X0.11

D————液压缸内径

=38mmV————液压缸最高输出速度

Vo————油口液流速度

7)缸底厚度计算

D————液压缸内径(mm)

【

】——缸底材料的许用应力(Mpa)

Py————试验压力(Mpa)

8)缸头厚度计算

由于在液压缸缸头上有活塞杆导向孔,因此其厚度的计算方法与缸底有所不同,这里选用螺钉联结法兰式缸头。

H=

F=

+

(d

-

)q

F————法兰受力总和(N)q————附加密封压力(pa)

————螺钉孔分布圆直径(m)

————密封环平均直径(m)【

】————法兰材料许用应力(pa)d————密封环内径(m)

————密封环外径(m)P————系统工作压力(pa)

选取d=90mm

=100mm

=110mm

=130mmP=3.98Mpaq=0.5Mpa

将数据代入式中,求得h=28mm

9)液压缸装配图见附表

参考资料

1《液压传动》机械工业出版社主编:

章宏甲黄宜

2《液压与气动部分》华中科技大学出版社主编:

何存兴王明智

3、《液压与气压技术》机械工业出版社主编:

赵波王宏元