针织布的前处理方案.docx

《针织布的前处理方案.docx》由会员分享,可在线阅读,更多相关《针织布的前处理方案.docx(11页珍藏版)》请在冰豆网上搜索。

针织布的前处理方案

棉和黏胶针织布的前处理方案

钱灏

一.纤维的结构和性能

棉纤维是由棉籽表皮的细胞生长而成。

棉纤维手感柔软,外形细长,它纤维的长度大约在-4.5cm,而细度大约在17-22um,视纤维的成熟度而定。

棉纤维除了含有纤维素外,伴随生长的还有其它物质:

含氮物质、果胶物质、蜡状物质和灰分等。

粘胶纤维是再生纤维的一种,还有铜氨纤维、醋酯纤维等也属于再生纤维。

粘胶纤维的原料是天然纤维素,如木材、棉短绒、棉秆、芦苇等,这些原料经过一定的化学处理加工制造成再生纤维素纤维。

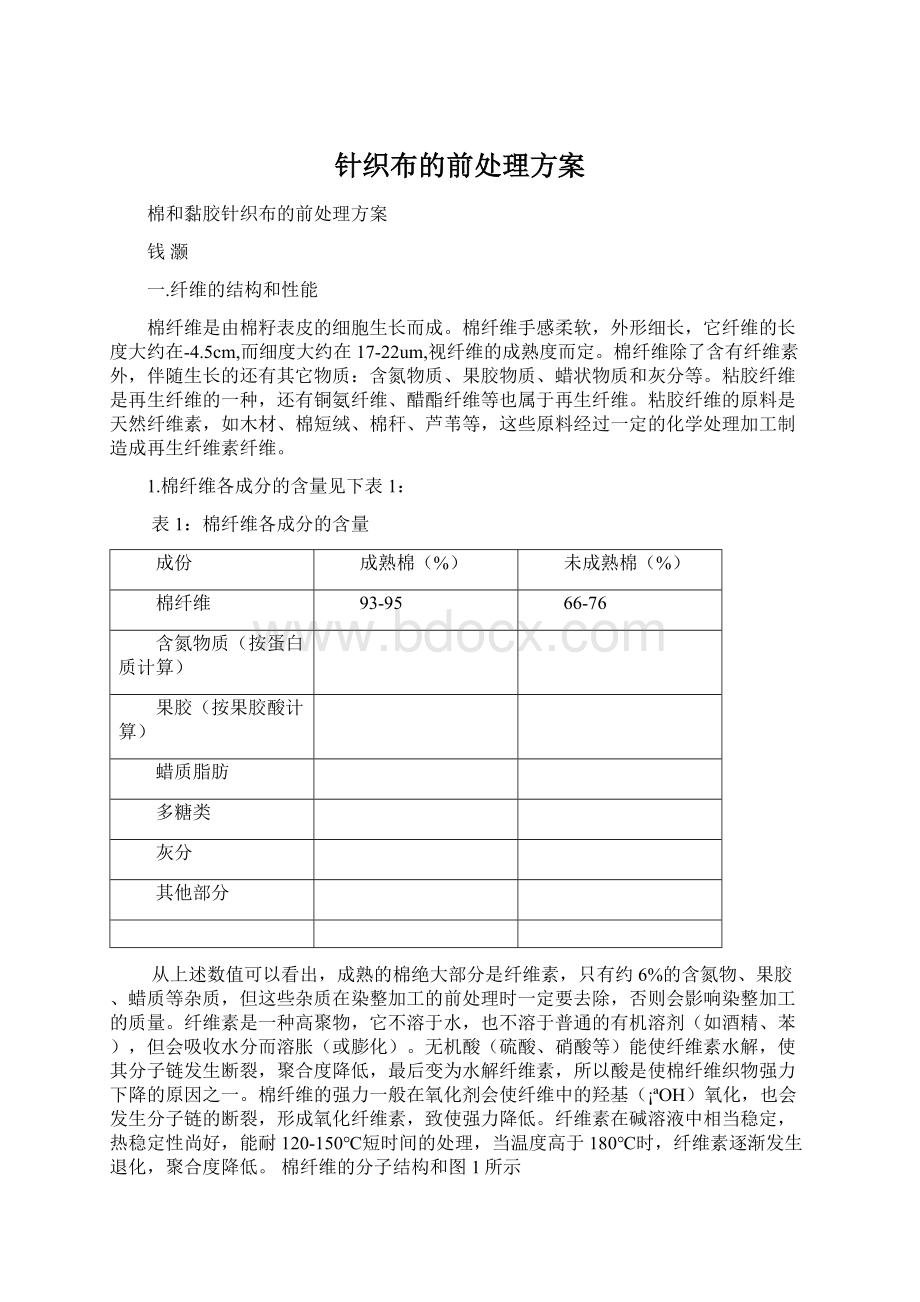

1.棉纤维各成分的含量见下表1:

表1:

棉纤维各成分的含量

成份

成熟棉(%)

未成熟棉(%)

棉纤维

93-95

66-76

含氮物质(按蛋白质计算)

果胶(按果胶酸计算)

蜡质脂肪

多糖类

灰分

其他部分

从上述数值可以看出,成熟的棉绝大部分是纤维素,只有约6%的含氮物、果胶、蜡质等杂质,但这些杂质在染整加工的前处理时一定要去除,否则会影响染整加工的质量。

纤维素是一种高聚物,它不溶于水,也不溶于普通的有机溶剂(如酒精、苯),但会吸收水分而溶胀(或膨化)。

无机酸(硫酸、硝酸等)能使纤维素水解,使其分子链发生断裂,聚合度降低,最后变为水解纤维素,所以酸是使棉纤维织物强力下降的原因之一。

棉纤维的强力一般在氧化剂会使纤维中的羟基(¡ªOH)氧化,也会发生分子链的断裂,形成氧化纤维素,致使强力降低。

纤维素在碱溶液中相当稳定,热稳定性尚好,能耐120-150℃短时间的处理,当温度高于180℃时,纤维素逐渐发生退化,聚合度降低。

棉纤维的分子结构和图1所示

图一:

棉纤维的结构图

2.黏胶纤维的结构和性能

黏胶纤维在生产过程中对纤维的拉伸就是为了提高黏胶丝的取向度,提高黏胶丝的强度。

图二:

黏胶纤维的结构

黏胶纤维的分子式

粘胶纤维的相对分子质量比棉纤维要低得多,聚合度约在300-500之间,光泽比棉纤维好,手感柔软,结晶度较低,约40%左右,因此物理结构松弛,无定形部分比例较棉纤维多,因而吸湿性高于棉纤维,在水中膨化甚大。

粘胶纤维最大的缺点是强度较低,干态时为,尤其在吸湿的时候,强力会降低到原来干燥纤维的40%-50%。

粘胶纤维根据纤维粗细、切断长度的不同,可分为短纤维(棉型纤维属短纤维,俗称人造棉,它的细度为,长度为36mm)、中长纤维(细度为,长度为60mm左右)和长纤维三种。

长纤维即粘胶丝,有明亮的光泽,一般用于丝绸织物。

粘胶纤维在染整加工过程中要注意温度的高低、张力的大小、时间的长短、染色速度的快慢等工艺条件,以减少在染整加工中产生强力降低与染色不匀的不良后果。

3.棉纤维和粘胶纤维的结构区别

二.针织物的结构

针织物由于编织方法的不同分为纬编和经编。

纬编针织物是将纱线由纬向喂入针织机的工作针上,每根纱线按照一定的顺序在一个横列中形成线圈编织而成。

经编针织物是采用一组或几组平行排列的经纱于经向同时喂入针织机的所有工作针上进行成圈而形成的针织物,每根纱线在各个线圈横列中形成一个线圈。

不论哪种针织物,线圈的结构和组合方式不同,构成了各种不同的针织物组织,包括基本组织、变化组织和花色组织三大类。

1.针织物线圈的结构

纬编针织物:

纬编针织物的基本线圈结构由三部分组成:

针编弧、圈柱和沉降弧。

一般称线圈圈柱覆盖于圈弧的一面为针织物正面;线圈圈弧覆盖于圈柱的一面为针织物反面。

经编针织物:

经编针织物的线圈结构与纬编不同,由四部分组成:

针弧(cd)、圈干(bc和db)、延展线(ab)及沉降弧(b附近的弯曲弧)。

2.针织物的种类

这里我们主要对纬编针织物进行分析,纬编针织物的基本组织有平针、螺纹和双反面组织。

平针组织是由连续的单元线圈单向相互串套而成,在织物正反面形成不同外观,该组织横向延伸性大,但易卷边和脱散,广泛用于内衣、外衣和各类袜品种(汗布类);罗纹组织是一种双面组织,由正面线圈纵行和反面线圈纵行组合配置而成,根据正反面线圈纵行相间配置的数目不同,可分为1+1、2+2、1+2或3+5等不同名称和性能的罗纹组织,罗纹组织有很好的弹性;双反面组织也称“珍珠编”,由正面线圈横列和反面线圈横列相互交替配置而成,可以有1+1和2+2等不同组合方法而形成凹凸条纹或花纹,该组织具有纵、横延伸性和弹性相近的特点,多用于毛衣、运动衫或童装等成形产品。

三、针织物的前处理

针织物前处理(练漂)的质量不仅仅关系到漂白产品成品质量,而且作为半制品,还会直接影响到染色、印花、后整理等加工的质量。

因此,染整产品质量与前处理有关;与坯布原料有关;与设备情况及操作有关;与工艺技术及执行有关;与染料、助剂有关。

针织物的前处理方法包括:

烧毛:

这是为了去除浮于纱线表面的绒毛,使织物表面光洁,烧毛方法有圆筒筒状、圆筒平幅和破幅平幅烧毛三种;

煮练:

使棉纤维上的天然杂质在助剂和温度的作用下发生物理和化学的变化而被全部或部分除去;

漂白:

用氧化剂破坏色素、提高白度,并可进一步除去残留的棉籽壳和果胶等;

碱缩:

在松式状态下用浓碱浸轧,使之任意收缩的加工过程。

这是传统的加工方法。

丝光:

在一定的张力下对织物用浓碱处里,使棉织物像丝绸般的光泽,并能提高吸湿性和尺寸的稳定性。

能提高强力和延伸度。

其中烧毛、丝光或生物抛光都是开发针织高档产品的重要手段,目前已在广泛使用。

1.针织物的烧毛工艺

⑴烧毛的工艺流程

圆筒平幅工艺流程:

退粘→环形扩幅→螺纹开幅→冷水辊冷却→烧毛→冷水辊冷却→烧毛→蒸汽灭火装置灭火→筒状平幅落布。

圆筒烧毛(道尼尔)工艺流程:

退粘→环状导布器开幅→圆形扩幅器→烧毛→冷水辊降温。

工艺参数:

圆周长785-3770mm,烧毛速度90-100m/min,火口温度1100-1200℃,冷水辊温度60℃。

⑵烧毛设备:

2.煮练

⑴各类针织物的前处理工艺(仅参考)见表

编号

助剂名称

单位

棉、棉氨纶

竹纤维染底

竹纤维素色

莫代尔、莫代尔氨纶

人棉、人棉氨纶

1

一浴灵前处理剂、代用碱

g/L

2

不加白度略差

2

0

2

双氧水

g/L

8

8

10

8

5

3

除油剂

g/L

1

1

1

4

消泡剂

g/L

5

浴中宝(易折痕加)

g/L

2

2

2

2

2

6

纯碱

%

5

10

10

7

精炼剂

%

8

SRP-1离子封锁剂

%

1

1

1

1

9

渗透剂

g/L

10

冰醋酸

g/L

1

1

1

1

11

浴比

1:

8

1:

8

1:

8

1:

10

1:

10

⑵棉和人棉织物工艺区别的原因

内容

棉

人棉

含杂

天然色素、灰分、油脂、蜡状物%

黏胶在生产过程中以去杂,比棉少很多

聚合度

几千到一万

250~650

结晶度

70%

40%,强度比棉低

取向度

丝光棉强度提高

黏胶丝的拉升也提高其强度

回潮率

回潮率~%

羟基和醛基比棉多,回潮率达12~14%以上

耐碱稳定性

稳定

在浓碱作用下剧烈溶胀至溶解,使纤维失重,强力下降。

⑶针织物前处理工艺

针织棉前处理工艺曲线

(一)

棉针织物前处理(煮漂粉)工艺曲线

(二)

时间

备染

洗水

直升

10′

80℃×15′

60℃×15′

直升

直升

65℃

98℃×60′

95℃×10′

降温

1℃/min

洗水

进水

防皱剂

渗透剂

5′

温度℃

降温水洗

直升

煮漂粉

5′

双氧水

前处理煮布(煮漂粉)工艺曲线图

工艺编号:

013

棉针织物低温前处理工艺(三)

工艺处方:

烧碱1~2g/L,双氧水(27%)5~8g/L,低温氧漂助剂LTP1~2g/L。

工艺路线:

精炼酶前处理工艺曲线(四):

市场上的精练酶是含有多种酶剂的复合物。

能去除棉中的蜡质、果胶质和矿物盐等,达到可染色的渗透性,但是白度较传统处理稍差,所以适合染深色产品。

精练酶前处理(适合染深色)

也有一些目前处于正在开发中的针织物前处理方法,有低温等离子体前处理和超声波处理的应用。

低温等离子体用于棉针织物的前处理加工,属于非水干式加工,是通过物理溅蚀或化学改性提高天然杂质水溶性的方式,达到去除棉纤维上果胶、蜡质等天然杂质的目的。

意大利尤尼泰克斯)推出的DPR等离子体设备已成功地应用于平幅织物的退浆工艺。

基本原理是在抽真空(20~200Pa)、充氮气的容器中,利用电极产生的等离子体(温度为50℃)对织物进行退浆.等离子体有效地切断织物上浆料的分子链,提高了上染率和色牢度,大大缩短了前处理水洗设备的流程,节水、节气,减少了废液排放;葡萄牙Minho大学纺织工程部在棉织物丝光前,先进行等离子体电晕放电处理后再丝光,采用Softal电子实验室用的电晕放电装置,在空气体系中,频率为40kHz,两电极间电压为10000V。

在常温常压下,对干的棉织物进行等离子体电晕放电处理,然后在张力控制的条件下,对棉织物进行丝光。

电晕放电处理的棉织物吸收NaOH的时间显著缩短,而且放电越强烈,织物吸收NaOH越快。

这归功于氧化电位的提高和棉纤维表皮层产生的凹槽。

同样,经等离子体处理织物的丝光钡值也高于坯布或经退浆以及漂白的棉织物。

经电晕放电预处理后,丝光时无需润滑剂,因此更易回收NaOH,成本更低,且对环境影响小。

超声波用于改善染整加工,源于流体力学中的空化作用,即存在于液体中的微气泡(空化核)在声场的作用下振动,当声压达到一定值时,气泡将迅速膨胀,然后突然崩溃.在气泡崩溃时,由于液体间碰撞,在空化泡周围的极小空间内,极短时间产生5000K以上的高温和约5*10Pa的高压,并伴生强烈的冲击波和时速达400km的射流,这就为在一般条件下难以实现或不可能实现的化学反应,提供了一种新的非常特殊的物理环境。

在退浆和煮练过程中,超声波空化作用引起的分散作用使大分子之间产生分离,促进浆料、杂质与纤维的粘着变松,而超声波的乳化作用可以提高浆料和杂质的溶解性。

由于超声波的吸热效应,可以为保持在一定温度的反应提供能量。

使用超声波退浆,可以减轻纤维的降解,白度与润湿性和传统碱处理相当。

使用超声波对棉织物进行双氧水漂白,漂白速度提高,时间缩短,织物的白度也优于传统漂白法。

用超声波处理后的漂白棉织物对于直接染料、活性染料的上染很有效果。

用超声波进行前处理虽然有节水、节能、省时等优点,但用于工业化生产还存在着许多问题,如加工成本、超声波的方向性、噪声等问题。

3.碱缩

减缩就是针织物在松式状态下通过烧碱溶液的处理,然后堆置一点时间后再除去织物上的碱剂。

目的是满足棉针织物通过充分的收缩而变得紧密的加工需求。

经过减缩后织物的克重增加、密度增加、结构变得紧密,缩水率减小,尺寸稳定性提高,手感滑爽以及增加了对染化料助剂的吸收功能等优点,其作用有点像丝光的效果。

减缩方法有干缩和湿缩两种,干缩(毛坯布直接进行碱缩)工序简单,弹性和光泽一般,可连续化作业;湿缩(毛坯布经过煮练后再碱缩)吸碱均匀,弹性和光泽好,工艺流程长,碱液容易稀释;也有干湿结合煮练、脱水、烘干、碱缩集两者优点,具体工艺视产品的最终要求而定。

圆筒针织物碱缩联合机设备见下图:

4.针织棉的丝光加工

⑴棉针织布丝光的目的,丝光的产品呈现着一种是棉非棉、似绸非绸的质地;手感柔软又爽挺舒适;色泽丰满、光泽诱人。

棉针织布经过丝光处理,棉纤维发生物理化学变化,可使活性染料的得色量大幅增加,节约染化料2~3成。

针织布丝光后,吸湿性、弹性明显增加。

随着人们生活水平的提高,对针织内衣内在质量有着新的多层和多样的需求,要满足这些需求,多种整理是重要手段,丝光处理是其可行性手段之一。

丝光棉未丝光棉

⑵针织棉丝光工艺流程(举例圆筒丝光机)工艺流程:

用环缝机缝头(有破洞的地方剪掉后缝制)→摆布(检查是否有洞,及时缝好)→丝光→煮练→漂白→浆切边→卷布

⑶针织棉丝光工艺处方

第一槽(浸轧丝光快速渗透剂3g/L)→第二槽(浓碱240~260g/L)→第三槽(浓碱130~260g/L)→停留时间反应(1min)→喷淋丝光稳定→热水洗→热水洗→温水洗→酸中和(硫酸:

乙酸=1:

1,pH值)→热水洗→热水洗→出布.

注:

车速20m/min,渗透剂也可以不放。

针织圆筒丝光机见下图:

气胀式LZTSG-130型筒状针织丝光机

四、前处理易产生的疵点的原因及处理方法

前处理质量对后续加工的质量效应几乎占有70%的可能性。

除了前处理疵点外,还有一些隐性疵点对后整理的影响。

折痕:

染色深色产品明显;水洗不净,布面带碱:

染色印花产生色花;毛效差:

印花时产生露白、色差、吸色不均匀;白度差:

染浅色时色光暗淡;强力受损:

再进行后整理加工后加剧强力下降。

1.破洞或脆损:

强力下降。

前处理因氧漂不当等工序造成脆损甚至破洞等;

2.棉籽壳去除不净:

棉籽壳去除主要靠NaOH在一定条件下对棉籽壳的膨胀及溶胀,再经一定的机械洗净力去除棉籽壳,去除不净主要是温度和时间不够造成,精练剂对棉籽壳去除有一定帮助作用,所以在前处理中必须有一定温度和时间以保证棉籽壳去除,严重的可加入还原剂或蒽醌类物质,有助于棉籽壳去除。

3.风印:

织物上带酸碱性,所以处理后必须中和,使布面尽可能pH=7。

须注意中和时的酸的品种,酸尽可能用冰醋酸或有机代用酸,不能用含H2S04、Hcl等强无机酸的代用酸。

4.折痕、皱印:

产的主要原因有设备原因,布与布之间的压力和摩擦,泵力及强力大小均影响织物布面平整度;浴比原因;加工工艺操作因,工艺操作中助剂泡沫太多,造成织物打结,操作中快速升降温出现骤冷骤热造成折皱。

目前的使用的浴中润滑防皱剂、浴中宝、浴中柔软剂均可改善细皱条现象,但如果设备不改善,工艺控制不佳,不过单靠加浴中润滑剂是无法完全避免细皱条产生的,必须选择好的设备和助剂。

5.染色时出现浅色斑或碱斑:

前处理不均匀,毛效不均匀;前处理(如漂白、丝光)后去碱不净或不均匀,造成碱斑产生,必须加强前处理的去碱工序;丝光后去碱不均匀。

2015/10/28