石灰石石膏法烟气脱硫设计教材2.docx

《石灰石石膏法烟气脱硫设计教材2.docx》由会员分享,可在线阅读,更多相关《石灰石石膏法烟气脱硫设计教材2.docx(22页珍藏版)》请在冰豆网上搜索。

石灰石石膏法烟气脱硫设计教材2

4.8脱硫废水处理系统

4.8.1脱硫废水的水质和水量

4.8.1.1脱硫废水的水质

脱硫废水的水质与脱硫工艺、烟气成分、灰及吸附剂等多种因素有关。

脱硫废水的主要超标项目为悬浮物、PH值、汞、铜、铅、镍、锌、砷、氟、钙、镁、铝、铁以及氯根、硫酸根、亚硫酸根、碳酸根等。

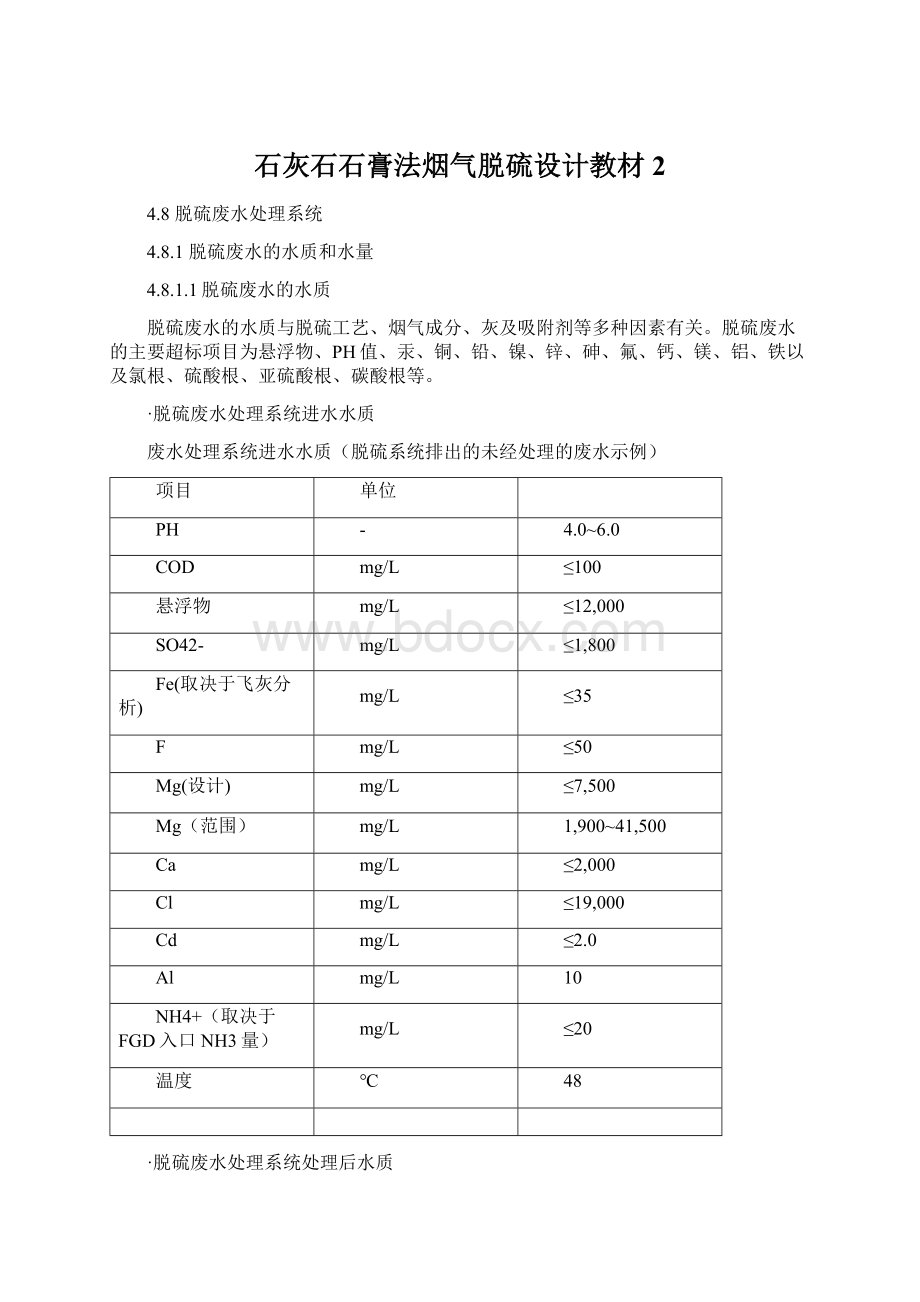

·脱硫废水处理系统进水水质

废水处理系统进水水质(脱硫系统排出的未经处理的废水示例)

项目

单位

PH

-

4.0~6.0

COD

mg/L

≤100

悬浮物

mg/L

≤12,000

SO42-

mg/L

≤1,800

Fe(取决于飞灰分析)

mg/L

≤35

F

mg/L

≤50

Mg(设计)

mg/L

≤7,500

Mg(范围)

mg/L

1,900~41,500

Ca

mg/L

≤2,000

Cl

mg/L

≤19,000

Cd

mg/L

≤2.0

Al

mg/L

10

NH4+(取决于FGD入口NH3量)

mg/L

≤20

温度

℃

48

·脱硫废水处理系统处理后水质

根据招标文件的要求,脱硫废水处理系统处理后的排水出水水质要达到《国家污水综合排放标准》(GB8978-1996)中第二类污染物最高允许排放浓度中的一级标准。

主要的控制数据如下:

废水排放标准

《国家污水综合排放标准》(GB8978-1996)中的一级标准

序号

项目

单位

浓度

1

悬浮物

mg/l

≤70

2

PH

6.0-9.0

3

COD

mg/l

≤100

4

BOD

mg/l

≤25

5

硫化物

mg/l

≤1.0

6

氟化物

mg/l

≤10

7

总铜

mg/l

≤0.5

8

总锌

mg/l

≤2.0

9

总镉

mg/l

≤0.1

10

总Cr

mg/l

≤1.5

11

六价Cr

mg/l

≤0.5

12

总砷

mg/l

≤0.5

13

总铅

mg/l

≤1.0

4.8.1.2脱硫废水的处理水量

脱硫废水处理系统出力按两台机组废水排放量的125%设计。

4.8.2脱硫废水处理工艺

脱硫废水处理系统包括以下三个子系统:

脱硫装置废水处理系统、化学加药系统、污泥脱水系统。

4.8.2.1脱硫装置废水处理系统工艺流程:

脱硫废水→中和箱(加入石灰乳)→沉降箱(加入FeClSO4和有机硫)→絮凝箱(加入助凝剂)→澄清池→清水pH调整箱→达标排放

上述工艺流程反应机理为:

首先,脱硫废水流入中和箱,在中和箱加入石灰乳,水中的氟离子变成不溶解的氟化钙沉淀,使废水中大部分重金属离子以微溶氢氧化物的形式析出;

随后,废水流入沉降箱中,在沉降箱中加入FeClSO4和有机硫使分散于水中的重金属形成微细絮凝体;

第三步,微细絮凝体在缓慢和平滑的混合作用下在絮凝箱中形成稍大的絮凝体,在絮凝箱出口加入助凝剂,在下流过程中助凝剂与絮凝体形成更大的絮凝体;

既而在澄清池中絮凝体和水分离,絮凝体在重力浓缩作用下形成浓缩污泥,澄清池出水(清水)流入清水箱内加酸调节pH值到69后排至后续的除氯处理系统。

4.8.2.2化学加药系统

脱硫废水处理加药系统包括:

石灰乳加药系统;FeClSO4加药系统;助凝剂加药系统;有机硫化物加药系统;盐酸加药系统等。

为方便维护和检修,每个箱体均设置放空管和放空阀门,各类水泵均按100%容量1用1备。

所有泵出口均装有逆止阀,在排出和吸入侧设置隔离阀,并装有抽空保护装置.计量泵采用隔膜计量泵,,带有变频调节和人工手动调节冲程两种方式.在每套加药系统中均装有流量计和压力缓冲器.

·石灰乳加药系统

石灰乳加药系统流程如下:

石灰粉石灰粉仓→制备箱→输送泵→计量箱→计量泵→加药点

石灰粉由自卸密封罐车装入石灰粉仓,在石灰粉仓下设有旋转锁气器,通过螺旋给料机输送至石灰乳制备箱制成20%的Ca(OH)2浓液,再在计量箱内调制成5%的Ca(OH)2溶液,经石灰乳计量泵(1用1备)加入中和箱。

·FeClSO4加药系统

FeClSO4加药系统流程如下:

FeClSO4→FeClSO4搅拌溶液箱FeClSO4计量箱→FeClSO4计量泵→加药点

FeClSO4制备箱和加药计量泵以及管道、阀门组合在一小单元成套装置内。

为防止污染,溶液箱地面敷设耐腐蚀地砖,周围设有围堰。

FeClSO4在制备箱配成溶液后进入计量箱,FeClSO4溶液由隔膜计量泵(1用1备)加入絮凝箱。

·助凝剂加药系统

助凝剂加药系统流程如下:

助凝剂→助凝剂制备箱助凝剂计量箱→助凝剂计量泵→加药点

助凝剂制备箱和加药计量泵以及管道、阀门组合在一小单元成套装置内。

为防止污染,溶液箱地面敷设耐腐蚀地砖,周围设有围堰。

助凝剂溶液由隔膜计量泵(1用1备)加入絮凝箱。

·有机硫化物加药系统

有机硫化物加药系统流程如下:

有机硫化物→有机硫制备箱→有机硫计量箱→有机硫计量泵→加药点

有机硫制备箱和加药计量泵以及管道、阀门组合在一小单元成套装置内。

为防止污染,溶液箱地面敷设耐腐蚀地砖,周围设有围堰。

有机硫在制备箱配成溶液后进入计量箱,有机硫溶液由隔膜计量泵(1用1备)加入沉降箱。

·盐酸加药系统

盐酸加药系统流程如下:

盐酸计量箱→盐酸计量泵→加药点

盐酸计量箱和加药计量泵以及管道、阀门组合在一小单元成套装置内。

为防止污染,溶液箱地面敷设耐腐蚀地砖,周围设有围堰。

盐酸溶液由隔膜计量泵(1用1备)加入出水箱。

根据实际情况确定加药量。

4.8.2.3污泥脱水系统

污泥处理系统流程如下:

浓缩污泥污泥贮池压滤机滤饼堆场

滤液滤液平衡箱中和箱

澄清池底的浓缩污泥中的污泥一部分作为接触污泥经污泥回流泵送到中和箱参与反应,另一部分污泥由污泥输送泵送到污泥脱水装置,污泥脱水装置由板框式压滤机和滤液平衡箱组成,污泥经压滤机脱水制成泥饼外运倒入灰厂,滤液收集在滤液平衡箱内,由泵送往第一沉降阶段的中和槽内。

5.FGD系统设计条件的确认

5.1项目设计条件(XX电厂烟气脱硫项目)举例

5.1.1FGD装置条件

1)规模2×300MW

2)燃料煤

3)脱硫工艺石灰石石膏湿法

4)吸收剂石灰石

5)副产品石膏

6)脱水系统真空皮带脱水机

7)再热方式:

回转式GGH

8)烟气量1256682Nm3/h(湿基)×2(100%BMCR)

9)FGD入口温度131℃(设计),141℃(最大)

10)FGD入口SO2浓度1761PPM(干基)

11)FGD入口粉尘浓度≤200mg/Nm3(干基,6%O2)

12)FGD出口温度(进烟囱)≥80℃

13)除雾器出口含水量≤75mg/Nm3(干基)

14)吸收剂耗量≤21.8t/h(2×300MW)

15)工艺水消耗量≤116t/h

16)蒸汽耗量≤2.5t/h

17)副产品石膏含水量≤10%

18)电力消耗≤12700kWh/h(2×300MW)

19)脱硫效率≥95%

20)系统可用率≥95%

5.1.2设计条件

1)煤质分析

项目

单位

设计煤种

校核煤种

元素分析

Car

%

59.95

65.71

Har

%

2.25

2.36

Oar

%

0.57

0.9

Nar

%

0.94

0.74

Sar

%

2.29

2.29

工业分析

Var

%

9.0

7.0

Aar

%

27.03

20.0

Mar

%

7.0

8.0

Mad

%

2.17

1.67

低位发热量

kj/kg

21465

24668

100%BMCR燃煤消耗量

t/h(每台炉)

134.89

134.89

资料确认注意事项:

1)需采用设计煤质计算物料平衡,进行设备选型(按规程要求乘取裕量)

2)再用校核煤种核定设备选型(不乘取裕量),两者取较大的设备选型.

3)如:

设计煤种与校核煤种含硫量差别过大(1.5倍以上),应当以校核煤种不乘取裕量作为设备选型依据.

2)烟气设计条件

项目

单位

100%BMCR

35%BMCR

FGD入口烟气流量

Nm3/h(湿基)

1256682

517256

FGD入口烟气流量

Nm3/h(干基)

1193075

492172

FGD入口烟气温度

℃

131

103

FGD入口烟气压力

Pa

0

0

粉尘浓度

mg/Nm3

180.5

164.6

SO2浓度

ppm(dry)

1761

1652

Nm3/h

2101

813

烟气含水量

Vol%(dry)

5.06

4.85

烟气含氧量

Vol%(dry)

7.46

8.29

CO2

Vol%(dry)

12.29

11.53

N2

Vol%(dry)

80.07

80.01

HCL

ppm(dry)

25.2

23.0

HF

ppm(dry)

11.2

10.2

资料确认注意事项:

1)由于烟气设计资料,常常会以不同的基准重复出现多次,(如:

干基\湿基,标态\实际态,6%O2\实际O2等),开始计算前一定要核算统一,如出现矛盾,必须找出正确的一组数据,避免原始数据代错。

常用折算公式如下:

烟气量(dry)=烟气量(wet)×(1-烟气含水量%)

实际态烟气量=标态烟气量×气压修正系数×温度修正系数

烟气量(6%O2)=(21-烟气含氧量)/(21-6%)

SO2浓度(6%O2)=(21-6%)/(21-烟气含氧量)

SO2浓度(mg/Nm3)=SO2浓度(ppm)×2.857

……

2)用燃煤中的Sar含量复核计算烟气中SO2浓度,注意要乘以转化率SO2,规程要求为0.85-0.9%(推荐按0.9%)

计算公式如下:

(1)

式中:

MSO2-脱硫前烟气中的SO2含量,t/h;

K-燃煤中的含硫量燃烧后氧化成SO2的份额;

Bg-锅炉BMCR负荷时的燃煤量,t/h;

ηso2-除尘器的脱硫效率,见表3.0.7;

q4-锅炉机械未完全燃烧的热损失,%;

Sar-燃料煤的收到基硫分,%。

除尘器的脱硫效率

除尘器形式

干式除尘器

洗涤式水膜除尘器

文丘里水膜除尘器

ηSO2(%)

0

5

15

3)烟气资料中常常会没有HCL和HF的资料,但HCL资料非常重要,他决定了废水系统的出力,因此建议尽可能落实,如落实困难,可暂按照HCL≤50ppm考虑。

4)FGD虽然有一定的除尘能力(除尘效率约75-90%),但并不意味着能替代除尘器,从而降低对除尘器的要求,由于飞灰可能会带来一些影响反应的物质,因此一般要求飞灰不大于200mg/Nm3。

3)FGD出口烟温

≥80℃

资料确认注意事项:

1)GGH选型时要按照82℃考虑(考虑2℃的净烟道温降)

2)要请GGH厂家核算低负荷时,GGH出口烟温。

4)FGD出口SO2浓度

≤88ppm(dry)(脱硫效率≥95%)

资料确认注意事项:

1)当燃用高硫煤时,除了核算脱硫效率≥95%外,还应核算FGD出口SO2浓度满足国家排放标准,以较高要求为准。

5)吸收剂

石灰石(CaCO3)

项目

单位

成分

成分

CO

wt%

47.8-52.75

MgCO3

wt%

1.45

Fe2O3

wt%

0.22-5.75

AL2O3

wt%

0.15-0.74

SiO2

wt%

0.13-2.35

粒径

mm

≤20

BWI

kWh/t

9-11

资料确认注意事项:

1)在有条件选矿时,建议尽可能选用高品质石灰石,以提高工程成功的可能性。

2)如:

石灰石中CaCO3纯度小于90%,建议作活性分析。

石灰石中CaO和CaCO3的含量换算公式为CaCO3%=CaO%×100/56

3)石灰石中MgO不宜太高,对Sar=1%左右的工程,MgO含量最好≤2%。

4)在验看石灰石品质时,不得使用白云石作为吸收剂。

5)副产品石膏的成分

纯度≥90%

含水量≤10%

资料确认注意事项:

1)在不考虑副产品石膏综合利用的工程,可以对纯度不做要求,但对水分含量不能降低要求,因为石膏水分越大,粘附力越强,容易堵塞石膏输送系统。

2)石膏纯度与石灰石纯度及烟气飞灰含量有直接关系,如石膏纯度要求较高,烟气中飞灰含量一定要控制。

6)工艺水成分(略)

7)工业水成分(略)

8)压缩空气条件(略)

9)蒸汽条件(略)

10)电源(略)

11)气象资料、地质资料等(略)

资料确认注意事项:

1)工艺水补水水质要求不高,但尽量不要采用高CL离子的补水,否则会造成废水排放量的增加。

2)工业水最好选用悬浮物较低,无腐蚀,含盐量低,水温不高的水源。

3)GGH吹灰气源最好选用蒸汽,参数在8-10bar,温度有50-100℃过热度的过热蒸汽,如选用压缩空气,也应采用8-10bar的压缩气源。

4)电源应注意验证项目是否要求高压柜采用50kA的遮断容量。

6.物料平衡计算、热平衡计算

本部分给出的是一些近似的简化物料平衡计算方法,物料点涵盖了一些主流程。

6.1简化条件

以下条件在计算方法中被简化

1)不包括吸收塔的热损失

2)假设烟气带入的粉尘为零

3)假设工艺水和石灰石不含杂质

4)假设原烟气和净烟气没有夹带物代入和带出系统

5)假设没有除雾器冲洗水

6)假设没有泵的密封水

7)假设工艺系统是封闭的,没有环境物质的进入和流出

6.2物料平衡计算

1)吸收塔出口烟气量G2

G2=(G1×(1-mw1)×(P2/(P2-Pw2))×(1-mw2)+G3×(1-0.21/K))×(P2/(P2-Pw2))

G1:

吸收塔入口烟气流量

mw1:

入口烟气含湿率

P2:

烟气压力

Pw2:

饱和烟气的水蒸气分压

说明:

Pw2为绝热饱和温度下的水蒸气分压,该值是根据热平衡计算的反应温度,由烟气湿度表查得。

(计算步骤见热平衡计算)

2)氧化空气量的计算

根据经验,当烟气中含氧量为6%以上时,在吸收塔喷淋区域的氧化率为50-60%。

采用氧枪式氧化分布技术,在浆池中氧化空气利用率ηo2=25-30%,因此,浆池内的需要的理论氧气量为:

S=(G1×q1-G2×q2)×(1-0.6)/2/22.41

所需空气流量Qreq

Qreq=S×22.4/(0.21×0.3)

G3=Qreq×K

G3:

实际空气供应量

K:

根据浆液溶解盐的多少根据经验来确定,一般在2.0-3左右。

3)石灰石消耗量计算

W1=100×qs×ηs

W1:

石灰石消耗量

qs:

:

入口SO2流量

ηs:

脱硫效率

4)吸收塔排出的石膏浆液量计算

W2=172××qs×ηs/Ss

W2:

石膏浆液量

Ss:

石膏浆液固含量

5)脱水石膏产量的计算

W3=172××qs×ηs/Sg

W3:

石膏浆液量

Sg:

脱水石膏固含量(1-石膏含水量)

6)滤液水量的计算

W4=W3-W2

W3:

滤液水量

7)工艺水消耗量的计算

W5=18×(G4-G1-G3×(1-0.21/K))+W3×(1-Sg)+36×qs×ηs+WWT

蒸发水量石膏表面水石膏结晶水排放废水

6.3热平衡计算

吸收塔反应温度的计算是基于吸收塔范围的物料(不包括GGH),假定吸收塔已经处于热稳定状态。

参与热平衡的各种物料流的温度、压力、流量、焓值等按下图编号定义

W4,T2,hl4

W5,T5,hl5

G3,T3,P3,hg3

G2,T2,P2,hg2

G1,T1,P1,hg1

W2,T2,hl2

带入焓项目

带出焓项目

1)入口烟气带入焓

E1=G1×hg1

8)出口烟气带出焓

E2=G2×hg2

2)氧化空气带入焓

E3=G3×hg3

9)石膏浆液带出焓

E4=W2×hl2

3)滤液水带入焓

E4=W4×hl4

10)散热损失(T0:

环境温度,A散热面积,U:

换热吸收)

HA=U×A×(T2-T0)

4)工艺水带入焓

E5=W5×hl5

5)反应热

Hr=8.138×104×qs×ηs

6)烟气等温膨胀产生热

(R:

烟气常数1.986kcal/kg-molk)

HG=G1×R×(273+T4)×ln(P1/P2)

7)氧化空气等温膨胀产生热

HA=G3×R×(273+T4)×ln(P3/P2)

总的热平衡方程:

E1+E3+E4+E5+Hr+HG+HA=E2+E4+HA

吸收塔反应温度(T2)的确定步骤:

a)计算E1、E3、E4、E5和Hr

b)假定吸收塔反应温度(T2)

c)计算E2、E4、HA、HG和HA

d)检查总的热量是否平衡

e)如果不平衡,重新假定T2,计算热平衡。

其中计算E2所用的G2方法如下:

步骤1:

根据入口烟气的温度及含湿量查到第一点

步骤2:

沿着平行绝热饱和线查到与100%饱和线的交点

步骤3:

读出交点的含湿量

步骤4:

读出交点的温度

蒸发量=100%饱和线交点的含湿量-入口烟气含湿量

反应温度(T2)=100%饱和线交点的温度

烟气湿度图

物流号

1

2

3

4

5

6

7

位置

升压风机入口

升压风机出口

GGH(降温)出口

吸收塔除雾器出口

GGH(升温)出口

烟囱入口

氧化空气

总体积流量(湿)

m3/hr

3,224,896

3,202,714

3,202,554

2,818,603

2,814,601

2,821,942

13,671

总体积流量(干)

m3/hr

3,008,159

2,987,939

2,987,790

2,465,638

2,462,136

2,468,558

13,498

总体积流量(湿)

Nm3/hr

2,220,913

2,226,913

2,226,913

2,392,490

2,392,490

2,392,490

17,300

总体积流量(干)

Nm3/hr

2,071,651

2,077,575

2,077,575

2,092,885

2,092,885

2,092,885

17,081

压力

pa

-120

1,810

1,810

465

465

200

59,000

温度

C

124.0

127.7

127.7

51.0

50.5

50.5

69.2

气体成分

H2O

m3N/hr

149262.0

149337.8

149337.8

299,605

299,605

299,605

219

O2

m3N/hr

124371.1

125615.2

125615.2

127,486

127,486

127,486

3,587

N2

m3N/hr

1659946.3

1664626.4

1664626.4

1,678,121

1,678,121

1,678,121

13,494

CO2

m3N/hr

283610.6

283610.6

283610.6

287,098

287,098

287,098

0

SO2

m3N/hr

3613.0

3613.0

3613.0

181

181

181

0

HCl

m3N/hr

63.7

63.7

63.7

0.0

0.0

0.0

0

HF

m3N/hr

46.4

46.4

46.4

0.0

0.0

0.0

0

SO3

m3N/hr

29.6

29.6

29.3

17.6

17.9

17.9

0

Ash

kg/hr

414.2

414.2

414.2

41.7

41.7

41.7

0

SO2浓度

mg/DNm3(6%O2)

4,986

4,986

4,986

248

248

248

0

ppm

1,744

1,739

1,739

86

86

86

0

Ash浓度

mg/DNm3

200

199

199

20

20

20

0

物流号

122

123

301

302

物流名称

石灰石浆液旋流站进料

石灰石浆液箱去吸收塔

石灰石用量

石膏生成量

总流量

ton/hr

0.00

60.85

16.22

30.31

m3/hr

0.00

50.53

--

--

浆液浓度

wt%

0.00

30.00

100.00

89.99

密度

kg/m3

0.00

1204.16

--

--

温度

Deg.C

0.00

50.81

0.00

50.16

CL-

ppm

0.00

16892.46

0.00

201.28

溶液成分

0.00

0.00

0.00

0.00

H2O

kg/hr

0.00

41395.67

0.00

3027.46

MgSO4

kg/hr

0.00

0.00

0.00

0.00

CaCL2

kg/hr

0.00

1115.62

0.00

0.78

CaSO4

kg/hr

0.00

78.53

0.00

6.03

CL-

kg/hr

0.00

6.82

0.00

0.11