HAZOP分析报告记录簿.docx

《HAZOP分析报告记录簿.docx》由会员分享,可在线阅读,更多相关《HAZOP分析报告记录簿.docx(15页珍藏版)》请在冰豆网上搜索。

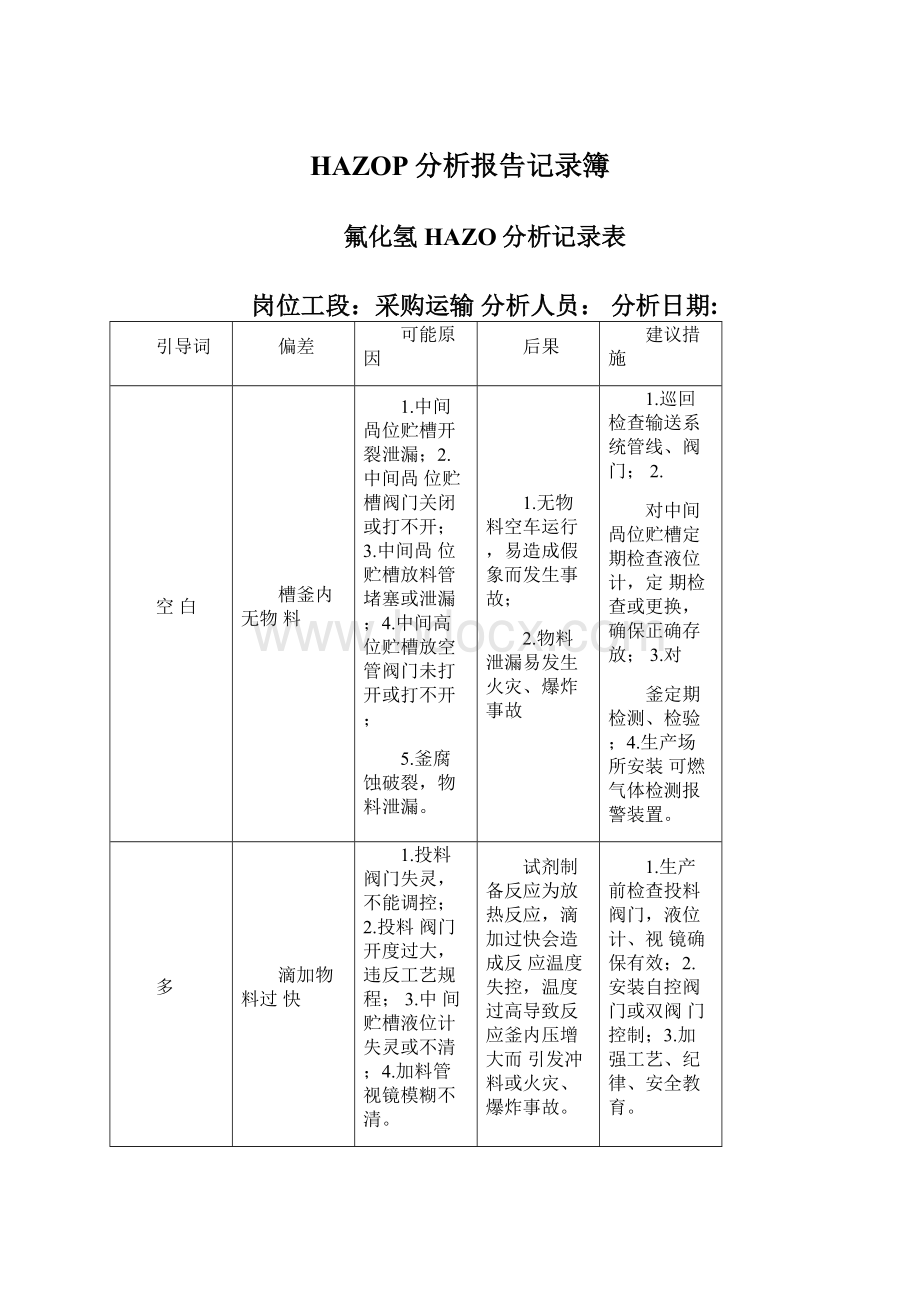

HAZOP分析报告记录簿

氟化氢HAZO分析记录表

岗位工段:

采购运输分析人员:

分析日期:

引导词

偏差

可能原因

后果

建议措施

空白

槽釜内无物料

1.中间咼位贮槽开裂泄漏;2.中间咼位贮槽阀门关闭或打不开;3.中间咼位贮槽放料管堵塞或泄漏;4.中间高位贮槽放空管阀门未打开或打不开;

5.釜腐蚀破裂,物料泄漏。

1.无物料空车运行,易造成假象而发生事故;

2.物料泄漏易发生火灾、爆炸事故

1.巡回检查输送系统管线、阀门;2.

对中间咼位贮槽定期检查液位计,定期检查或更换,确保正确存放;3.对

釜定期检测、检验;4.生产场所安装可燃气体检测报警装置。

多

滴加物料过快

1.投料阀门失灵,不能调控;2.投料阀门开度过大,违反工艺规程;3.中间贮槽液位计失灵或不清;4.加料管视镜模糊不清。

试剂制备反应为放热反应,滴加过快会造成反应温度失控,温度过高导致反应釜内压增大而引发冲料或火灾、爆炸事故。

1.生产前检查投料阀门,液位计、视镜确保有效;2.安装自控阀门或双阀门控制;3.加强工艺、纪律、安全教育。

流量过大或物料过多

1.泵机选择不当,输送物料速度太快;2.贮槽液位计失灵或模糊不清,造成超装溢料;3.工人责任性不强,误操作造成溢料。

1.物料流速过快对管线造成冲击,有可能造成管线破裂;2.流速过快易产生静电积聚,有可能引起火灾、爆炸事故;3.易燃物质泄漏遇明火发生火灾、爆炸事故。

1.选择合适泵机输送物料;2.生产系

统装设防静电跨接、接地装置;3.检

修维护液位计确保清楚、有效;4.贮

槽应装设溢流管线或高液位报警装置;5.教育工人加强责任心。

升温速度过快

1.蒸汽阀门未关闭或泄漏;2.投料速度过快;3.冷却系统故障;4.冷却介质温度咼。

温度升温速度过快,会使反应剧烈,釜内压增大而发生冲料或火灾、爆炸事故。

1.关严阀门,检查维护阀门确保其完好;2.按工艺规程要求控制投料速度;3.检查、维护冷却装备,确保冷却系统完好有效。

引导词

偏差

可能原因

后果

建议措施

多

保温阶段温度咼

1.蒸汽压力控制不好压力大;2.蒸汽

阀门泄漏。

温度咼釜内压力大有引发冲料、火灾的危险

1.严格控制蒸汽压力,控制好保温温度;2.维修或更换阀门,确保蒸汽阀门完好;3.安装超温报警装置。

存放时间长

1.未按工艺要求操作;2.转移路径太长。

1.存放时间长引发变化,生产副反应而发生事故;2.在转移过程中接触其他引发变化。

1.现用现备;2.尽可能在同一釜内生产使用。

少

起始温度低

1.蒸汽阀门未打开;2.蒸汽阀门损坏不能开启;3.蒸汽压力太小;4.釜内泄漏、开裂。

起始温度过低导致大量反应物积聚,一旦反应温度适宜引发剧烈反应而发生火灾、爆炸事故。

1.检查打开蒸汽阀门;2.维护或更换蒸汽阀门;3.检查蒸汽管道系统,排除故障确保蒸汽供给;4.反应釜定期检测确保反应釜完好。

保温阶段保温时间不足

违反工艺操作规程

制取试剂的反应不完全

对工人进行安全教育,要求严格按工艺规程操作。

伴随

釜内物料有水

1.釜内有水;2.釜夹套开裂泄漏;3.冷凝器泄漏;4.物料中含有水分。

水与氧磷发生反应而发生事故

1.投料前对釜烘干;2.釜定期检测检验;3.冷凝器定期检查,防穿孔、结垢;4.投料前对溶剂、物料进行分析。

异常

物料选择错误

选择的物料错误,导致不能形成比较稳定的反应物

导致物料不稳定,发生其他的反应而发生火灾、爆炸事故。

应选择能形成比较稳定的物料的溶齐9、物料。

苴

丿、

他

原辅材料不纯

1.原辅材料含量低;2.投料或输送物料过程中混入其他杂质

反应过程中产生副产物,由于副产物增多有可能形成爆炸性物质而发生事故

1.按工艺指标要求米购原辅材料;2.投料前检查原辅材料是否合格;3.加强操作,防止混入其他原辅材料。

冷凝器失效

1.冷凝器面积不足;2.冷却水不足;

3.冷却水水温过高;4.冷凝器结垢严重。

引发冲料,高温易燃气体逸出有发生火灾、爆炸的危险

1.更换冷凝器;2.确保冷却水的供给和冷却水温度;3.定期清除冷凝器污垢,并确保冷却水质量。

氟化氢HAZO分析记录表

岗位工段:

装卸分析人员:

分析日期:

引导词

偏差

可能原因

后果

建议措施

空白

槽釜内无物料

1.中间咼位贮槽开裂泄漏;2.中间咼位贮槽阀门关闭或打不开;3.中间咼位贮槽放料管堵塞或泄漏;4.中间高位贮槽放空管阀门未打开或打不开;

5.釜腐蚀破裂,物料泄漏。

1.无物料空车运行,易造成假象而发生事故;

2.物料泄漏易发生火灾、爆炸事故

1.巡回检查输送系统管线、阀门;2.

对中间咼位贮槽定期检查液位计,定期检查或更换,确保正确存放;3.对

釜定期检测、检验;4.生产场所安装可燃气体检测报警装置。

多

滴加物料过快

1.投料阀门失灵,不能调控;2.投料阀门开度过大,违反工艺规程;3.中间贮槽液位计失灵或不清;4.加料管视镜模糊不清。

试剂制备反应为放热反应,滴加过快会造成反应温度失控,温度过高导致反应釜内压增大而引发冲料或火灾、爆炸事故。

1.生产前检查投料阀门,液位计、视镜确保有效;2.安装自控阀门或双阀门控制;3.加强工艺、纪律、安全教育。

流量过大或物料过多

1.泵机选择不当,输送物料速度太快;2.贮槽液位计失灵或模糊不清,造成超装溢料;3.工人责任性不强,误操作造成溢料。

1.物料流速过快对管线造成冲击,有可能造成管线破裂;2.流速过快易产生静电积聚,有可能引起火灾、爆炸事故;3.易燃物质泄漏遇明火发生火灾、爆炸事故。

1.选择合适泵机输送物料;2.生产系

统装设防静电跨接、接地装置;3.检

修维护液位计确保清楚、有效;4.贮

槽应装设溢流管线或高液位报警装置;5.教育工人加强责任心。

升温速度过快

1.蒸汽阀门未关闭或泄漏;2.投料速度过快;3.冷却系统故障;4.冷却介质温度咼。

温度升温速度过快,会使反应剧烈,釜内压增大而发生冲料或火灾、爆炸事故。

1.关严阀门,检查维护阀门确保其完好;2.按工艺规程要求控制投料速度;3.检查、维护冷却装备,确保冷却系统完好有效。

引导词

偏差

可能原因

后果

建议措施

多

保温阶段温度咼

1.蒸汽压力控制不好压力大;2.蒸汽

阀门泄漏。

温度咼釜内压力大有引发冲料、火灾的危险

1.严格控制蒸汽压力,控制好保温温度;2.维修或更换阀门,确保蒸汽阀门完好;3.安装超温报警装置。

存放时间长

1.未按工艺要求操作;2.转移路径太长。

1.存放时间长引发变化,生产副反应而发生事故;2.在转移过程中接触其他引发变化。

1.现用现备;2.尽可能在同一釜内生产使用。

少

起始温度低

1.蒸汽阀门未打开;2.蒸汽阀门损坏不能开启;3.蒸汽压力太小;4.釜内泄漏、开裂。

起始温度过低导致大量反应物积聚,一旦反应温度适宜引发剧烈反应而发生火灾、爆炸事故。

1.检查打开蒸汽阀门;2.维护或更换蒸汽阀门;3.检查蒸汽管道系统,排除故障确保蒸汽供给;4.反应釜定期检测确保反应釜完好。

保温阶段保温时间不足

违反工艺操作规程

制取试剂的反应不完全

对工人进行安全教育,要求严格按工艺规程操作。

伴随

釜内物料有水

1.釜内有水;2.釜夹套开裂泄漏;3.冷凝器泄漏;4.物料中含有水分。

水与氧磷发生反应而发生事故

1.投料前对釜烘干;2.釜定期检测检验;3.冷凝器定期检查,防穿孔、结垢;4.投料前对溶剂、物料进行分析。

异常

物料选择错误

选择的物料错误,导致不能形成比较稳定的反应物

导致物料不稳定,发生其他的反应而发生火灾、爆炸事故。

应选择能形成比较稳定的物料的溶齐9、物料。

苴

丿、

他

原辅材料不纯

1.原辅材料含量低;2.投料或输送物料过程中混入其他杂质

反应过程中产生副产物,由于副产物增多有可能形成爆炸性物质而发生事故

1.按工艺指标要求米购原辅材料;2.投料前检查原辅材料是否合格;3.加强操作,防止混入其他原辅材料。

冷凝器失效

1.冷凝器面积不足;2.冷却水不足;

3.冷却水水温过高;4.冷凝器结垢严重。

引发冲料,高温易燃气体逸出有发生火灾、爆炸的危险

1.更换冷凝器;2.确保冷却水的供给和冷却水温度;3.定期清除冷凝器污垢,并确保冷却水质量。

氟化氢HAZO分析记录表

岗位工段:

储存分析人员:

分析日期:

引导词

偏差

可能原因

后果

建议措施

空白

槽釜内无物料

1.中间咼位贮槽开裂泄漏;2.中间咼位贮槽阀门关闭或打不开;3.中间咼位贮槽放料管堵塞或泄漏;4.中间高位贮槽放空管阀门未打开或打不开;

5.釜腐蚀破裂,物料泄漏。

1.无物料空车运行,易造成假象而发生事故;

2.物料泄漏易发生火灾、爆炸事故

1.巡回检查输送系统管线、阀门;2.

对中间咼位贮槽定期检查液位计,定期检查或更换,确保正确存放;3.对

釜定期检测、检验;4.生产场所安装可燃气体检测报警装置。

多

滴加物料过快

1.投料阀门失灵,不能调控;2.投料阀门开度过大,违反工艺规程;3.中间贮槽液位计失灵或不清;4.加料管视镜模糊不清。

试剂制备反应为放热反应,滴加过快会造成反应温度失控,温度过高导致反应釜内压增大而引发冲料或火灾、爆炸事故。

1.生产前检查投料阀门,液位计、视镜确保有效;2.安装自控阀门或双阀门控制;3.加强工艺、纪律、安全教育。

流量过大或物料过多

1.泵机选择不当,输送物料速度太快;2.贮槽液位计失灵或模糊不清,造成超装溢料;3.工人责任性不强,误操作造成溢料。

1.物料流速过快对管线造成冲击,有可能造成管线破裂;2.流速过快易产生静电积聚,有可能引起火灾、爆炸事故;3.易燃物质泄漏遇明火发生火灾、爆炸事故。

1.选择合适泵机输送物料;2.生产系

统装设防静电跨接、接地装置;3.检

修维护液位计确保清楚、有效;4.贮

槽应装设溢流管线或高液位报警装置;5.教育工人加强责任心。

升温速度过快

1.蒸汽阀门未关闭或泄漏;2.投料速度过快;3.冷却系统故障;4.冷却介质温度咼。

温度升温速度过快,会使反应剧烈,釜内压增大而发生冲料或火灾、爆炸事故。

1.关严阀门,检查维护阀门确保其完好;2.按工艺规程要求控制投料速度;3.检查、维护冷却装备,确保冷却系统完好有效。

引导词

偏差

可能原因

后果

建议措施

多

保温阶段温度咼

1.蒸汽压力控制不好压力大;2.蒸汽

阀门泄漏。

温度咼釜内压力大有引发冲料、火灾的危险

1.严格控制蒸汽压力,控制好保温温度;2.维修或更换阀门,确保蒸汽阀门完好;3.安装超温报警装置。

存放时间长

1.未按工艺要求操作;2.转移路径太长。

1.存放时间长引发变化,生产副反应而发生事故;2.在转移过程中接触其他引发变化。

1.现用现备;2.尽可能在同一釜内生产使用。

少

起始温度低

1.蒸汽阀门未打开;2.蒸汽阀门损坏不能开启;3.蒸汽压力太小;4.釜内泄漏、开裂。

起始温度过低导致大量反应物积聚,一旦反应温度适宜引发剧烈反应而发生火灾、爆炸事故。

1.检查打开蒸汽阀门;2.维护或更换蒸汽阀门;3.检查蒸汽管道系统,排除故障确保蒸汽供给;4.反应釜定期检测确保反应釜完好。

保温阶段保温时间不足

违反工艺操作规程

制取试剂的反应不完全

对工人进行安全教育,要求严格按工艺规程操作。

伴随

釜内物料有水

1.釜内有水;2.釜夹套开裂泄漏;3.冷凝器泄漏;4.物料中含有水分。

水与氧磷发生反应而发生事故

1.投料前对釜烘干;2.釜定期检测检验;3.冷凝器定期检查,防穿孔、结垢;4.投料前对溶剂、物料进行分析。

异常

物料选择错误

选择的物料错误,导致不能形成比较稳定的反应物

导致物料不稳定,发生其他的反应而发生火灾、爆炸事故。

应选择能形成比较稳定的物料的溶齐9、物料。

苴

丿、

他

原辅材料不纯

1.原辅材料含量低;2.投料或输送物料过程中混入其他杂质

反应过程中产生副产物,由于副产物增多有可能形成爆炸性物质而发生事故

1.按工艺指标要求米购原辅材料;2.投料前检查原辅材料是否合格;3.加强操作,防止混入其他原辅材料。

冷凝器失效

1.冷凝器面积不足;2.冷却水不足;

3.冷却水水温过高;4.冷凝器结垢严重。

引发冲料,高温易燃气体逸出有发生火灾、爆炸的危险

1.更换冷凝器;2.确保冷却水的供给和冷却水温度;3.定期清除冷凝器污垢,并确保冷却水质量。

氟化氢HAZO分析记录表

岗位工段:

生产使用分析人员:

分析日期:

引导词

偏差

可能原因

后果

建议措施

空白

槽釜内无物料

1.中间咼位贮槽开裂泄漏;2.中间咼位贮槽阀门关闭或打不开;3.中间咼位贮槽放料管堵塞或泄漏;4.中间高位贮槽放空管阀门未打开或打不开;

5.釜腐蚀破裂,物料泄漏。

1.无物料空车运行,易造成假象而发生事故;

2.物料泄漏易发生火灾、爆炸事故

1.巡回检查输送系统管线、阀门;2.

对中间咼位贮槽定期检查液位计,定期检查或更换,确保正确存放;3.对

釜定期检测、检验;4.生产场所安装可燃气体检测报警装置。

多

滴加物料过快

1.投料阀门失灵,不能调控;2.投料阀门开度过大,违反工艺规程;3.中间贮槽液位计失灵或不清;4.加料管视镜模糊不清。

试剂制备反应为放热反应,滴加过快会造成反应温度失控,温度过高导致反应釜内压增大而引发冲料或火灾、爆炸事故。

1.生产前检查投料阀门,液位计、视镜确保有效;2.安装自控阀门或双阀门控制;3.加强工艺、纪律、安全教育。

流量过大或物料过多

1.泵机选择不当,输送物料速度太快;2.贮槽液位计失灵或模糊不清,造成超装溢料;3.工人责任性不强,误操作造成溢料。

1.物料流速过快对管线造成冲击,有可能造成管线破裂;2.流速过快易产生静电积聚,有可能引起火灾、爆炸事故;3.易燃物质泄漏遇明火发生火灾、爆炸事故。

1.选择合适泵机输送物料;2.生产系

统装设防静电跨接、接地装置;3.检

修维护液位计确保清楚、有效;4.贮

槽应装设溢流管线或高液位报警装置;5.教育工人加强责任心。

升温速度过快

1.蒸汽阀门未关闭或泄漏;2.投料速度过快;3.冷却系统故障;4.冷却介质温度咼。

温度升温速度过快,会使反应剧烈,釜内压增大而发生冲料或火灾、爆炸事故。

1.关严阀门,检查维护阀门确保其完好;2.按工艺规程要求控制投料速度;3.检查、维护冷却装备,确保冷却系统完好有效。

引导词

偏差

可能原因

后果

建议措施

多

保温阶段温度咼

1.蒸汽压力控制不好压力大;2.蒸汽

阀门泄漏。

温度咼釜内压力大有引发冲料、火灾的危险

1.严格控制蒸汽压力,控制好保温温度;2.维修或更换阀门,确保蒸汽阀门完好;3.安装超温报警装置。

存放时间长

1.未按工艺要求操作;2.转移路径太长。

1.存放时间长引发变化,生产副反应而发生事故;2.在转移过程中接触其他引发变化。

1.现用现备;2.尽可能在同一釜内生产使用。

少

起始温度低

1.蒸汽阀门未打开;2.蒸汽阀门损坏不能开启;3.蒸汽压力太小;4.釜内泄漏、开裂。

起始温度过低导致大量反应物积聚,一旦反应温度适宜引发剧烈反应而发生火灾、爆炸事故。

1.检查打开蒸汽阀门;2.维护或更换蒸汽阀门;3.检查蒸汽管道系统,排除故障确保蒸汽供给;4.反应釜定期检测确保反应釜完好。

保温阶段保温时间不足

违反工艺操作规程

制取试剂的反应不完全

对工人进行安全教育,要求严格按工艺规程操作。

伴随

釜内物料有水

1.釜内有水;2.釜夹套开裂泄漏;3.冷凝器泄漏;4.物料中含有水分。

水与氧磷发生反应而发生事故

1.投料前对釜烘干;2.釜定期检测检验;3.冷凝器定期检查,防穿孔、结垢;4.投料前对溶剂、物料进行分析。

异常

物料选择错误

选择的物料错误,导致不能形成比较稳定的反应物

导致物料不稳定,发生其他的反应而发生火灾、爆炸事故。

应选择能形成比较稳定的物料的溶齐9、物料。

苴

丿、

他

原辅材料不纯

1.原辅材料含量低;2.投料或输送物料过程中混入其他杂质

反应过程中产生副产物,由于副产物增多有可能形成爆炸性物质而发生事故

1.按工艺指标要求米购原辅材料;2.投料前检查原辅材料是否合格;3.加强操作,防止混入其他原辅材料。

冷凝器失效

1.冷凝器面积不足;2.冷却水不足;

3.冷却水水温过高;4.冷凝器结垢严重。

引发冲料,高温易燃气体逸出有发生火灾、爆炸的危险

1.更换冷凝器;2.确保冷却水的供给和冷却水温度;3.定期清除冷凝器污垢,并确保冷却水质量。