工序余量的确定.docx

《工序余量的确定.docx》由会员分享,可在线阅读,更多相关《工序余量的确定.docx(16页珍藏版)》请在冰豆网上搜索。

工序余量的确定

5.3工序余量的确定

5.3.1轴的加工余量(见表5-38~表5-43)

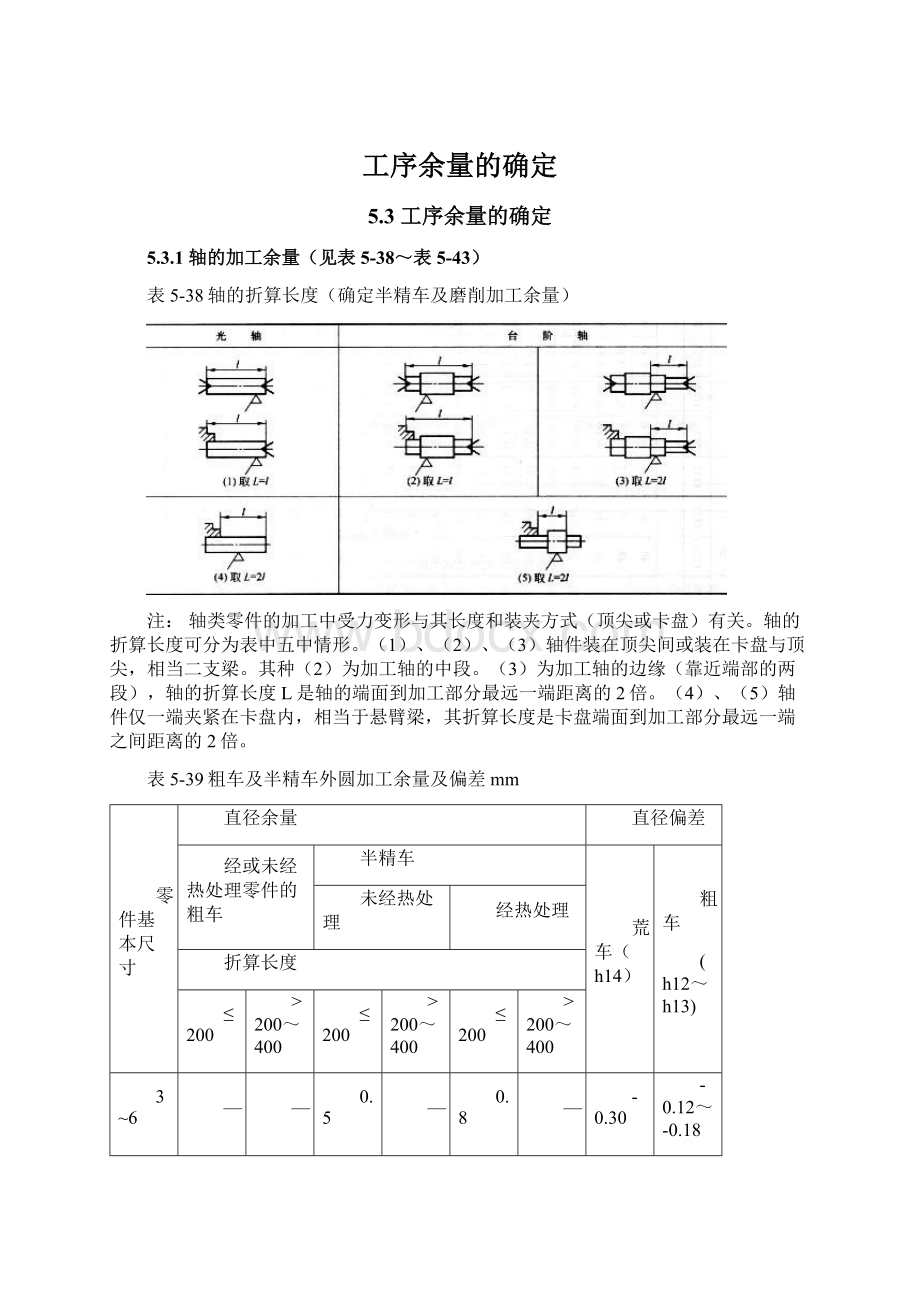

表5-38轴的折算长度(确定半精车及磨削加工余量)

注:

轴类零件的加工中受力变形与其长度和装夹方式(顶尖或卡盘)有关。

轴的折算长度可分为表中五中情形。

(1)、

(2)、(3)轴件装在顶尖间或装在卡盘与顶尖,相当二支梁。

其种

(2)为加工轴的中段。

(3)为加工轴的边缘(靠近端部的两段),轴的折算长度L是轴的端面到加工部分最远一端距离的2倍。

(4)、(5)轴件仅一端夹紧在卡盘内,相当于悬臂梁,其折算长度是卡盘端面到加工部分最远一端之间距离的2倍。

表5-39粗车及半精车外圆加工余量及偏差mm

零件基本尺寸

直径余量

直径偏差

经或未经热处理零件的粗车

半精车

荒车(h14)

粗车

(h12~h13)

未经热处理

经热处理

折算长度

≤200

>200~400

≤200

>200~400

≤200

>200~400

3~6

—

—

0.5

—

0.8

—

-0.30

-0.12~-0.18

>6~10

1.5

1.7

0.8

1.0

1.0

1.3

-0.36

-0.15~-0.22

>10~18

1.5

1.7

1.0

1.3

1.3

1.5

-0.43

-0.18~-0.27

>18~30

2.0

2.2

1.3

1.3

1.3

1.5

-0.52

-0.21~-0.33

>30~50

2.0

2.2

1.4

1.5

1.5

1.9

-0.62

-0.25~-0.39

>50~80

2.3

2.5

1.5

1.8

1.8

2.0

-0.74

-0.30~-0.54

>80~120

2.5

2.8

1.5

1.8

1.8

2.0

-0.87

-035~-0.54

>120~180

2.5

2.8

1.8

2.0

2.0

2.3

-1.00

-0.40~-0.63

>180~250

2.8

3.0

2.0

2.3

2.3

2.5

-1.15

-0.46~-0.72

>250~315

3.0

3.3

2.0

2.3

2.3

2.5

-1.30

-0.52~-0.81

注:

加工带凸台的零件时,其加工余量要根据零件的最大直径来确定。

表5-40半精车后磨外圆加工余量及偏差mm

零件基本尺寸

直径余量

直径偏差

第一种

第二种

第三种

第一种磨削前半精车或第三种粗磨(h10~h11)

第二种

粗磨

(h8~h9)

经或未经热处理零件的终磨

热处理后

热处理前粗磨

热处理后

半精磨

粗磨

半精磨

折算长度

≤200

>200~400

≤200

>200~400

≤200

>200~400

≤200

>200~400

≤200

>200~400

3~6

0.15

0.20

0.10

0.12

0.05

0.08

—

—

—

—

-0.048~-0.075

-0.018~

-0.030

>6~10

0.20

0.30

0.12

0.20

0.08

0.10

0.12

0.20

0.20

0.30

-0.058~

-0.090

-0.022~

-0.036

>10~18

0.20

0.30

0.12

0.20

0.08

0.10

0.12

0.20

0.20

0.30

-0.070~

-0.110

-0.027~

-0.043

>18~30

0.20

0.30

0.12

0.20

0.08

0.10

0.12

0.20

0.20

0.30

-0.084~

-0.130

-0.033~

-0.052

>30~50

0.30

0.40

0.20

0.25

0.10

0.15

0.20

0.25

0.30

0.40

-0.100~

-0.160

-0.039~

-0.062

>50~80

0.40

0.50

0.25

0.30

0.15

0.20

0.25

0.30

0.40

0.50

-0.120~

-0.190

-0.064~

-0.074

>80~120

0.40

0.50

0.25

0.30

0.15

0.20

0.25

0.30

0.40

0.50

-0.140~

-0.220

-0.054~

-0.087

>120~180

0.50

0.80

0.30

0.50

0.20

0.30

0.30

0.50

0.50

0.80

-0.160~

-0.250

-0.063~

-0.100

>180~250

0.50

0.80

0.30

0.50

0.20

0.30

0.30

0.50

0.50

0.80

-0.185~

-0.290

-0.072~

-0.115

>250~315

0.50

0.80

0.30

0.50

0.20

0.30

0.30

0.50

0.50

0.80

-0.210~

-0.320

-0.081~

-0.130

表5-41用金钢石刀精车外圆加工余量及偏差mm

零件材料

零件基本尺寸

直径加工余量

轻合金

≤100

>100

0.3

0.5

青铜及铸铁

≤100

>100

0.3

0.4

钢

≤100

>100

0.2

0.3

表5-42半精车轴端面加工余量及偏差mm

零件长度

(全长)

端面最大余量

粗车端面尺寸

偏差

(IT12-IT13)

≤30

>30~120

>120~260

>260~500

>500

端面余量

≤10

>10~18

>18~30

>30~50

>50~80

0.5

0.5

0.6

0.6

0.7

0.6

0.7

1.0

1.0

1.0

1.0

1.0

1.2

1.2

1.3

1.2

1.2

1.3

1.3

1.5

1.4

1.4

1.5

1.5

1.7

-0.15~-0.22

-0.18~-0.27

-0.21~-0.33

-0.25~-0.39

-0.30~-0.46

>80~120

>12~180

>18~250

>25~500

>500

1.0

1.0

1.0

1.2

1.4

1.0

1.3

1.3

1.4

1.5

1.3

1.5

1.5

1.5

1.7

1.5

1.7

1.7

1.7

1.8

1.7

1.8

1.8

1.8

2.0

-0.35~-0.54

-0.40~-0.63

-0.46~-0.72

-0.52~-0.97

-0.70~-1.10

注:

1.加工有台阶的轴时,每台阶的加工余量应根据该台阶的直径及零件全长分别选用。

2.表面余量指单边余量,偏差指长度偏差。

3.加工余量及偏差使用于经热处理及未经热处理的零件。

表5-43磨轴端面加工加工余量及偏差mm

零件长度

端面最大余量

半精车车端面

尺寸偏差

(IT11)

≤30

>30~120

>120~260

>260~500

>500

端面余量

≤10

>10~18

>18~30

>30~50

>50~80

0.2

0.2

0.2

0.2

0.3

0.2

0.3

0.3

0.3

0.3

0.3

0.3

0.3

0.3

0.4

0.4

0.4

0.4

0.4

0.5

0.6

0.6

0.6

0.6

0.6

-0.09

-0.11

-0.13

-0.16

-0.19

>80~120

>120~180

>180~250

>250~500

>500

0.3

0.3

0.3

0.4

0.5

0.3

0.4

0.4

0.5

0.6

0.5

0.5

0.5

0.6

0.7

0.5

0.6

0.6

0.7

0.7

0.6

0.7

0.7

0.8

0.8

-0.22

-0.25

-0.29

-0.40

-0.44

注:

1.加工有台阶的轴时,每台阶的加工余量应根据该台阶的直径及零件全长分别选用。

2.表中余量指单边余量,差指长度偏差。

3.工余量及偏差使用于经热处理及未经热处理的零件。

5.3.2孔、槽的加工余量(见表5-44~表5-48)

表5-44基孔制7、8级精度(H7、8)孔的加工mm

加工

孔

的

孔径

直径

直径

钻

用车刀镗以后

扩孔钻

粗铰

精铰(H7、

H8、H9)

加工孔的孔径

钻

用车刀镗以后

扩孔

钻

粗铰

精铰

(H7、H8、H9)

第

一

次

第二

次

第

一

次

第

二

次

3

2.9

—

——

——

——

3H7

30

15.0

28

29.8

29.8

29.93

30H7

4

3.9

—

——

——

——

4H7

32

15.0

30.0

31.7

31.75

31.93

32H7

5

4.8

—

——

——

——

5H7

35

20.0

33.0

34.7

34.75

34.93

35H7

6

5.8

—

——

——

——

6H7

38

20.0

36.0

37.7

37.75

37.93

38H7

8

7.8

—

——

——

7.96

8H7

40

25.0

38.0

39.7

39.75

39.93

40H7

10

9.8

—

——

——

9.96

10H7

42

25.0

40.0

41.7

41.75

41.93

42H7

12

11.0

—

——

11.85

11.95

12H7

45

25.0

43.0

44.7

44.75

44.93

45H7

13

12.0

—

——

12.85

12.95

13H7

48

25.0

46.0

47.7

47.75

47.93

48H7

14

13.0

—

——

13.85

13.95

14H7

50

25.0

48.0

49.7

49.75

49.93

50H7

15

14.0

—

——

14.85

14.95

15H7

60

30

55.0

59.5

59.5

59.9

60H7

16

15.0

—

——

15.85

15.95

16H7

70

30

65.0

69.5

69.5

69.9

70H7

18

17.0

—

——

17.85

17.94

18H7

80

30

75.0

79.5

79.5

79.9

80H7

20

18.0

—

19.8

19.8

19.94

20H7

90

30

80.0

89.5

——

89.9

90H7

22

20

—

21.8

21.8

21.94

22H7

100

30

80.0

99.3

——

99.8

100H7

24

22

—

23.8

22.8

23.94

24H7

120

30

80.0

119.3

——

119.8

120H7

25

23

—

24.8

24.8

24.94

25H7

140

30

80.0

139.3

——

139.8

140H7

26

24

—

25.8

25.8

25.94

26H7

160

30

80.0

159.3

——

159.8

160H7

28

26

—

27.8

27.8

27.94

28H7

180

30

80.0

179.3

——

179.8

180H7

注:

1.在铸铁上加工直径小于15mm的孔时,不用扩孔钻和镗孔。

2.在铸铁上加工直径为30与32mm的孔时,仅用直径为28与30mm的钻头各钻一次。

3.如仅用一次铰孔,则铰孔的加工余量为本表中与精铰的加工余量之和。

4.钻头直径大于75mm时采用环孔钻。

表5-45按照7级或8级精度的加工预先铸出或冲出的孔

加工

孔的

孔径

粗镗

精镗

粗铰

精铰

第一次

第二次

镗以后的直径

按照H11公差

30

—

28

29.7

+0.13

29.93

30

35

-

33

34.7

+0.16

34.93

35

40

-

38

39.7

+0.16

39.93

40

45

-

43

44.7

+0.16

44.93

45

50

45

48

49.7

+0.16

49.93

50

55

51

53

54.5

+0.19

54.92

55

60

56

58

59.5

+0.19

59.92

60

65

61

63

64.5

+0.19

64.92

65

70

66

68

69.5

+0.19

69.90

70

75

71

73

74.5

+0.19

74.90

75

80

75

78

79.5

+0.19

79.90

80

85

80

83

84.3

+0.22

84.85

85

90

85

88

89.3

+0.22

89.75

90

95

90

93

94.3

+0.22

94.85

95

100

95

98

99.3

+0.22

99.85

100

注:

1.如仅用一次铰孔时,则铰孔的加工余量为粗铰与精铰加工余量之和。

2.如铸出的孔有最大加工余量时,则第一次粗镗可以分成两次或多次进行

表5-46半精镗后磨圆孔加工余量及偏差

基本尺寸

直径余量

直径

第一种

第二种

第三种

终磨前半精镗或第三种粗磨(H10)

经或未经热处理零件的终磨

热处理

热处理前

粗磨

热处理后半精磨

粗磨

半径磨

6~10

0.2

—

—

—

—

—

>10~18

0.3

0.2

0.1

0.2

0.3

+0.07

>18~30

0.3

0.2

0.1

0.2

0.3

+0.084

>30~50

0.3

0.2

0.1

0.3

0.4

+0.10

>50~80

0.4

0.3

0.1

0.3

0.4

+0.12

>80~120

0.5

0.3

0.2

0.3

0.5

+0.14

>120~180

0.5

0.3

0.2

0.5

0.5

+0.16

表5-47花键孔拉削余量/mm

花键规格

定心方式

键数Z

外径D

外径定心

内径定心

6

35~42

0.4~0.5

0.7~0.8

6

45~50

0.5~0.6

0.8~0.9

6

55~90

0.6~0.7

0.9~1.0

10

30~42

0.4~0.5

0.7~0.8

10

45

0.5~0.6

0.8~0.9

16

38

0.4~0.5

0.7~0.8

16

50

0.5~0.6

0.8~0.9

表5-48凹槽加工余量及偏差/mm

凹槽尺寸

宽度余量

宽度偏差

长

深

宽

粗铣后半精铣

半精铣后磨

粗铣

(IT12~13)

半精铣

(IT11)

≤80

≤60

>3~6

>6~10

>10~18

>18~30

>30~50

>50~80

>80~120

1.5

2.0

3.0

3.0

3.0

4.0

4.0

0.5

0.7

1.0

1.0

1.0

1.0

1.0

+0.12~+0.18

+0.15~+0.22

+0.18~+0.27

+0.21~+0.33

+0.25~+0.39

+0.30~+0.46

+0.35~+0.54

+0.075

+0.09

+0.11

+0.13

+0.16

+0.19

+0.22

5.3.3平面加工余量(见表5-49~表5-53)

表5-49平面粗加工余量/mm

平面最大尺寸

毛坯制造方法

铸件

热冲压

冷冲压

锻造

灰铸铁

青铜

可煅铸铁

≤50

>50~120

>120~260

>260~500

>500

1.0~1.5

1.5~2.0

2.0~2.7

2.7~3.5

4.0~6.0

1.0~1.3

1.3~1.7

1.7~2.2

2.2~3.0

3.5~4.5

0.8~1.0

1.0~1.4

1.4~1.8

2.0~2.5

3.0~4.0

0.8~1.1

1.3~1.8

1.5~1.8

1.8~3.2

2.4~3.0

0.6~0.8

0.8~1.1

1.0~1.4

1.3~1.8

2.0~2.6

1.0~1.4

1.4~1.8

1.5~2.5

2.2~3.0

3.5~4.5

表5-50平面粗刨后精铣加工余量mm

平面长度

平面宽度

≤100

>100~200

>200

≤100

>100~250

>250~500

>500

0.6~0.7

0.6~0.8

0.7~1.0

0.8~1.0

----

0.7~0.9

0.75~1.0

0.9~1.2

----

----

0.8~1.1

0.9~1.2

表5-51铣平面加工余量mm

零件厚度

荒铣后粗铣

粗铣后半精铣

宽度≤200

宽度>200~400

宽度≤200

宽度>200~400

平面长度

≤100

>100~250

>250

~

400

≤100

>100

~250

>250~400

≤100

>100

~250

>250

~400

≤

100

>100

~250

>250

~

400

>6~30

1.0

1.0

1.5

1.2

1.5

1.7

1.5

1.7

2.0

1.2

1.5

1.7

1.5

1.5

2.0

1.7

2.0

2.5

0.7

1.0

1.0

1.0

1.0

1.3

1.0

1.2

1.5

1.0

1.0

1.3

1.0

1.2

1.5

1.0

1.2

1.5

>30~50

>50

表5-53铣及磨平面时的厚度偏差

零件厚度

荒铣(IT14)

粗铣(IT12~13)

半精铣(IT11)

精磨(IT8~IT9)

>3~6

>6~10

>10~18

>18~30

>30~50

>50~80

>80~120

>120~180

-1.30

-0.36

-0.43

-0.52

-0.62

-0.73

-0.87

-1.00

-0.12~-0.18

-0.15~-0.22

-0.18~-0.27

-0.21~-0.33

-0.25~-0.39

-0.30~-0.46

-0.35~-0.54

-0.43~-0.63

-0.075

-0.09

-0.11

-0.13

-0.16

-0.19

-0.22

-0.25

-0.018~-0.030

-0.022~-0.036

-0.027~-0.043

-0.033~-0.052

-0.039~-0.062

-0.046~-0.074

-0.054~-0.087

-0.063~-0.100

5.3.4齿轮及花键加工(见表5-54~表5-56)

表5-54齿轮精加工余量

模数

2

3

4

5

6

7

8

9

10

11

12

精滚齿或精插齿

0.6

0.75

0.9

1.05

1.2

1.35

1.5

1.7

1.9

2.1

2.2

磨齿

0.15

0.2

0.23

0.26

0.29

0.32

0.35

0.38

0.4

0.45

0.5

剃齿

D

≤50

0.08

0.09

0.1

0.11

0.12

>50~100

0.09

0.1

0.11

0.12

0.14

>100~200

0.12

0.13

0.14

0.15

0.16

表5-55精铣花键的加工余量

花键轴基本尺寸

花键长度

≤100

>100~200

>200~350

>350~500

花键厚度及直径的加工余量

≥10~18

0.4~0.6

0.5~0.7

--------

----

>18~30

0.5~0.7

0.6~0.8

0.7~0.9

-----

>30~50

0.6~0.8

0.7~0.9

0.8~1.0

----

>50

0.7~0.9

0.8~1.0

0.9~1.2

1.2~1.5

表5-56磨花键的加工余量

花键轴基本尺寸

花键长度

≤100

>100~200

>200~350

>350~500

花键厚度及直径的加工余量

≥10~18

0.1~0.2

0.2~0.3

--------

-----------

>18~30

0.1~0.2

0.2~0.3

0.2~0.4

------

>30~50

0.2~0.3

0.2~0.4

0.3~0.5

-----------

>50

0.2~0.4

0.3~0.5

0.3~0.5

0.4~0.6