数控滚焊机使用说明书新要点.docx

《数控滚焊机使用说明书新要点.docx》由会员分享,可在线阅读,更多相关《数控滚焊机使用说明书新要点.docx(22页珍藏版)》请在冰豆网上搜索。

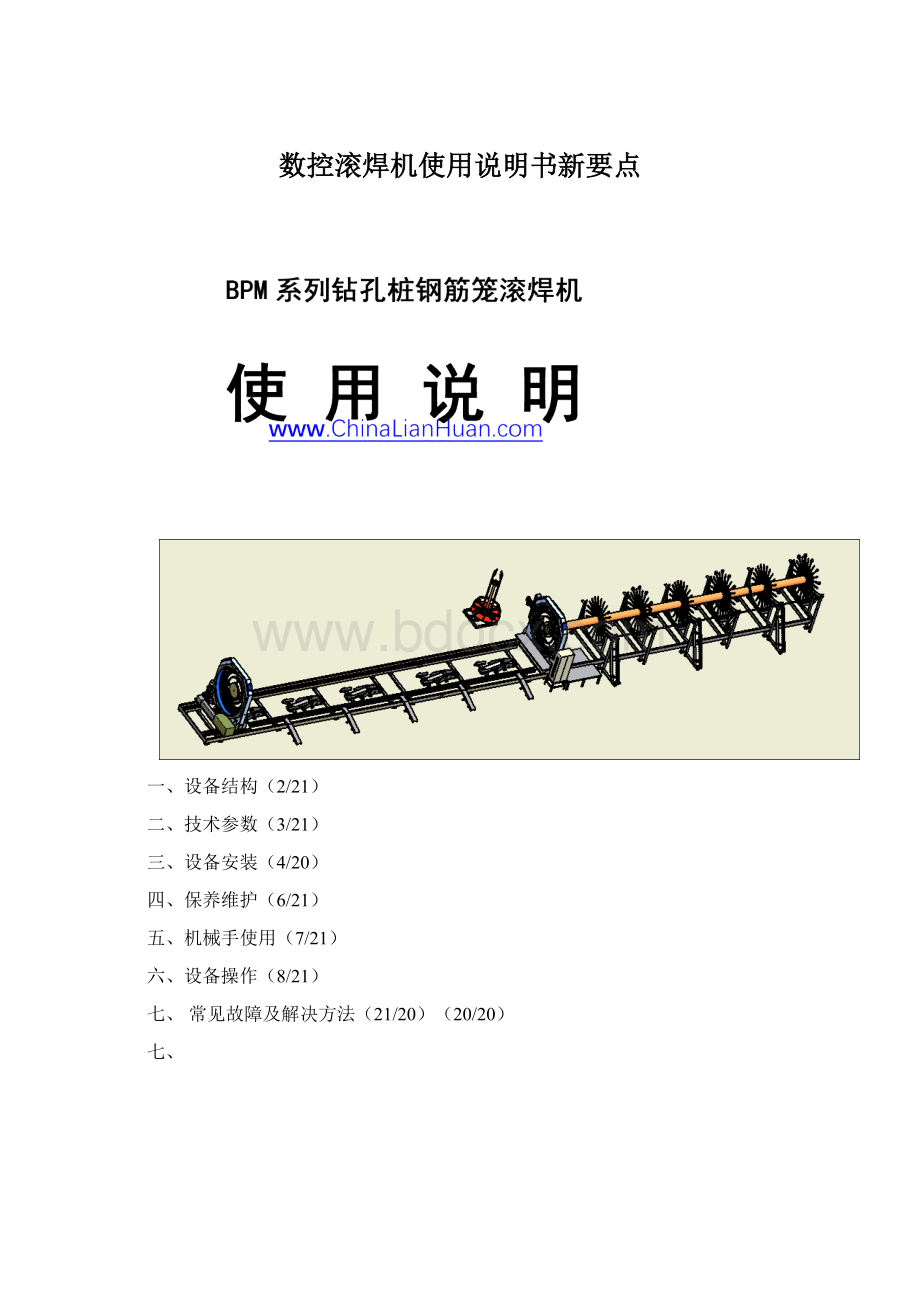

数控滚焊机使用说明书新要点

一、设备结构(2/21)

二、技术参数(3/21)

三、设备安装(4/20)

四、保养维护(6/21)

五、机械手使用(7/21)

六、设备操作(8/21)

七、常见故障及解决方法(21/20)(20/20)

七、

设备结构

1:

行走驱动机构2:

行走导轨3:

卸笼支撑4:

固定盘模板5:

电控柜

6:

主筋自动上料系统7:

分料支架8:

分料系统9:

固定旋转驱动机构

10:

固定盘11:

固定盘导管12:

箍筋矫直系统13:

箍筋放线架14:

液压支撑15:

移动盘16:

移动盘模板17:

移动盘导管18:

移动盘旋转驱动机构

二.技术参数

型号

BPM-1250

BPM-1500

BPM-2000

BPM-2500

钢筋笼

桩径(mm)

350-1250

450-1500

550-2000

600-2500

钢筋笼

长度

9

12

14

18

22

27

9

12

14

18

22

27

9

12

14

18

22

9

12

14

固定盘与移动盘

两导管间

最大距离(m)

11

14

16

20

24

29

11

14

16

20

24

29

11

14

16

20

24

11

14

16

钢筋笼最

大重量(kg)

3000

4500

6000

8000

盘筋直径(mm)

Ф5-Ф16

绕筋间距(mm)

50-500

主筋直径(mm)

Ф12-Ф40

液压站

压力(Mpa)

10

额定总功率(kw)

13

15

23

27

外形尺寸(m)

长

20

27

29

38

47

57

20

27

29

38

47

57

20

27

29

38

47

26

29

31

宽

5

5.5

8

8.5

高

2.2

2.5

3.3

3.5

设备总重(T)

6

7

7.5

8

9

11

9

9.5

10

12

14

17

12

14

15

18

21

18

19

20

三、设备安装

1、生产场地布置平面示意图

整个生产区域在布局上,主要有四个部分,设备区、箍筋存放区(A区)、主筋原料区(B区)、钢筋笼成品区(C区),要充分考虑各种原料及成品的移动及存储方便。

要注意如下几点:

1、A区是箍筋也就是盘筋的存放区,这一区域的宽度至少要3米,A区上侧最好有道路相通,以便箍筋的存放及放入箍筋料架的操作。

如果上侧无道路,则设备两侧和生产区边界距离要方便于物料的进出;

2、设备和生产区边界相距至少1米以上,如果考虑到物料进出A区方便,一侧或两侧距生产区边界距离要在2~3米以上;

3、B区为主筋原料区,主要考虑上料方便,及储存的方便;

4、C区为钢筋笼成品区,主要考虑下料及钢筋笼补焊的方便。

2、设备安装顺序

3、设备安装注意事项

⑴、整个安装过程要做好安全防护措施,严禁不相关人员靠近场地;

⑵、安装之前要先熟悉安装步骤,预测安装过程中的安全隐患,并采取措施以杜绝其发生;

⑶、准备好安装工具及设备,要检查相关电源的接通情况;

⑷、设备就位要缓缓轻放,禁止晃动碰撞,防止安装过程中由于操作不当而引起的设备损坏,

应特别注意在吊装行走导轨部分时,钢丝绳应固定在焊有支撑管的H形钢的部位(如图所示),以防止吊装变形;

行走导轨吊装示意图

⑸、设备找平调整要仔细,其水平状态会直接影响设备的使用状况及寿命;

⑹、漏电保护器、地线要安装正确,并确保其运行安全;

(7)、设备安装后,应保证固定盘和移动盘旋转正常,分料盘支撑滚轮与轨道完全接触,行走小车行走时无卡滞现象,最后用膨胀螺栓或其它预埋件把设备固定。

四、保养维护

1、每天设备开始生产之前,要对设备状况进行全面检查,主要有如下几个方面:

◆急停按钮(三个中的任意一个)是否处于按下状态、控制电源开关是否处于关闭状态;

◆各线路连接是否正常;

◆是否存在漏油现象;

◆各螺栓螺母是否松动;

◆电气柜内粉尘是否过多。

2、设备运行过程中,要注意检查电机是否有过热现象;

3、设备运行过程中,严禁对电气部分进行遮盖,要保持散热顺畅;

4、机器正常运行1~2个月后,要对断路器、马达接线端子、电箱内接线端子,在电源切断的情况下进行重新紧固;

5、1~2个月要对减速机、液压站油量进行定期检查,如有不足,要及时添加,如有漏油现象要进行及时修理;

6、每星期对所有润滑油嘴打黄油一次;

7、机器正常运行1~2个月后,要对所有的螺栓、螺母进行重新紧固;

8、每周要定期用油漆毛刷或微风吹风机清除电气柜中的灰尘,保持电气柜内清洁,否则可能会引起短路烧坏设备的事故发生;

9、对配套设备,如液压站的维护保养请参阅相应产品使用说明书(严防进水、拆卸相应零部件严防灰尘和其他脏物进入)。

10、要特别注意如下事项:

◆设备操作人员须经设备供应方的技术人员操作培训方可进行设备操作,要对设备性能进行充分了解;

◆严禁用水或压缩空气对电器设备进行冲洗或吹灰,电控柜内严禁进水,保证电控柜不被雨淋;

◆行走驱动轴与驱动齿轮处的涨紧套螺栓要每班进行检查,发现螺栓松动,应及时紧固。

◆严禁用湿布或潮湿刷子对电气柜中的电气器件进行清灰作业;

◆严禁非操作人员擅自操作设备(如变频器、触摸屏等内置参数擅自修改等),否则极易造成设备损坏或伤害他人安全的事故发生。

请严格按照使用说明进行操作,如因不及时维护、不正确操作引起的设备故障,后果自负。

五、机械手的使用(用户选用)

1、主要部件

1、主要部件

⑴升降电机;⑵调节滑块;⑶调节杆;⑷焊枪固定器;⑸焊枪;⑹调节手柄;⑺焊接插销;⑻接近开关1;⑼接近开关2;⑽液压缸;⑾焊接头;⑿拉伸弹簧;⒀导向轮

2、准备工作

使用前,启动液压站,确保液压缸10有压力油;操作人员在操作的位置拉动焊接头11,确保其滑动自如,无卡阻现象,拉伸弹簧12返回有力;启动升降电机1,调节导向轮13的高度使其压在箍筋上;移动调节滑块、调节杆,转动调节手柄,使焊枪5的喂丝出口在主筋和箍筋的交点位置处;调节焊接插销的长度,确保其伸出时能挡住主筋,拉回时能与主筋完全脱开。

以上准备工作做好后方可使用自动焊接机械手。

3、注意事项

◆在钢筋笼的头尾,因箍筋是并在一起缠绕,不宜使用自动焊接机械手;

◆主筋和箍筋生锈处,或主筋和箍筋变形扭曲处容易虚焊,笼子滚完后要手工补焊;

◆笼子滚完后,要启动升降电机1,升起焊接头11,以防卸下笼子时碰撞焊接头;

◆决定焊接质量的三因素是,焊接电流、喂丝速度和焊接时间,使用中正确调节这三个参数是关键;

◆使用中焊枪5的喂丝出口处容易堵塞,操作人员要经常清理。

六、设备操作

1、安全注意事项

2.部件结构及安装示意图

移动盘、模板及导管安装示意图

移动盘、模板及导管安装示意图

固定盘旋转驱动及编码器、链轮、链条示意图

编码器

编码器链轮总成编码器联轴器

3.电气操作控制面板位置分布图

固定旋转驱动机构框架上的控制面板A

控制台C

移动旋转驱动机构框架控制面板B

⑴、移动旋转驱动机构框架上的控制面板B详图

两盘同时反转

两盘同时正转

急停

⑵、固定旋转驱动机构框架上的控制面板A详图

两盘同时正转转两盘同时正转

⑶、控制台C、D详图

控制台C

控制台D

4.设备生产前操作

1)合上总电源开关,检查电源指示灯是否亮,如不亮,请检查线路故障原因,并排除故障;

2)打开控制电源开关,检查控制指示灯是否亮,如不亮,请检查线路故障,并排除故障;

3)观察急停指示灯是否亮,如果亮,请旋开急停按钮。

4)观察报警指示灯是否亮,报警器是否蜂鸣,如果是,请查看触摸屏“感应器状态”、“变频器状态”中是否有显示“off”状态,如果有,请排除故障;如果没有,请查看触摸屏“主画面”中“脉冲误差”是否过大,如果是,则两盘已不同步,请排除故障。

4)打开液压开关,检查液压指示灯是否亮,如不亮,请检查线路故障,并排除故障;

5)把控制台D上的“手动/自动”开关,打到“手动”位置,依次打开所有液压支撑的升降开关,检查每个液压支撑动作是否正常,如不正常,请检查电气线路和液压系统,并排除故障;

6)把控制台D上的“手动/自动”开关,打到“自动”位置,按下控制台D上“车自动返回”按钮,移动盘通过行走小车移向固定盘,当移动盘接近固定盘的时候,应把控制台D上的“手动/自动”开关,打到“手动”位置,通过手动控制,使行走小车的后框架与固定盘的U形板相距一定距离(具体尺寸应能保证生产的钢筋笼符合生产需要)。

7)根据图纸要求,在触摸屏上设置生产需要的技术参数。

注:

在打开液压支撑开关时,要确保行走小车的位置不在即将升起的液压支撑的上方(保证液压支撑的支撑架升起的时候碰不到行走小车)

5.钢筋笼生产操作流程

1.上料:

1)人工把主筋放到主筋自动上料的链条托板上,启动控制台A上的“自动上料”按钮,主筋由此进入分料系统;

2)启动控制台A或B上“两盘同时正转”,让分料盘转一定角度(保证第二根主筋与第一根主筋相隔一个分料杆);

3)重复以上操作,直至所有主筋全部均匀分布在分料盘内。

2.穿筋、固定

1)把固定盘导管和移动盘导管分别固定到相应的模板环上,保证导管均匀分布在模板环上;

2)启动控制台A或B上的“两盘同时正转””按钮,把主筋依次穿过固定盘导管,进入移动盘导管,并用螺栓把主筋逐一固定,要保证两盘导管前后一致,使主筋不发生扭转,可通控制台D上的“移动盘前进/后退”或“固定盘前进/后退”按钮过来调整。

3.焊接

1)把箍筋通过矫直机构矫直后和主筋交叉焊接固定,启动控制台A或B上“两盘同时正转”按钮,把箍筋并排连续绕主筋两圈,并与主筋焊接牢固(箍筋的矫直效果可通过调整矫直机构上的控制滚轮下压量的螺杆进行调节);

2)把控制台D上的“手动/自动”开关,打到“自动”位置,两盘同步旋转,同时移动盘通过行走驱动机构向前移动,使箍筋连续在主筋上缠绕,并在箍筋和主筋交点处进行焊接,保证箍筋间距符合生产需求(可通过设定触摸屏上的参数进行控制)。

在制作钢筋笼时必须保证固定盘和移动盘同步旋转!

否则,制作的钢筋笼会产生扭转(可通过触摸屏上的参数经行监控)

3)当加工的钢筋笼达到一定长度(行走小车离开第一个液压支撑上方)时,启动控制台D上的“液压支撑1”按钮,升起相应的液压支撑1的支撑架,以防止钢筋笼因重力下垂而变形。

在后续的生产过程中,一定要及时按顺序(离固定盘最近的为液压支撑1,依次类推)启动控制台D上的相应“液压支撑X”按钮,升起相应的液压支撑的支撑架,以支撑钢筋笼,防止下垂;

4)在制作的钢筋笼长度达到生产需要时,把控制台D上的“手动/自动”开关,打到“手动”位置,启动控制台A或B上的“两盘同时正转”按钮,把箍筋并排连续绕主筋两圈,并与主筋焊接牢固,并用电焊烧断箍筋。

4.分离固定