生产运作管理 实验报告.docx

《生产运作管理 实验报告.docx》由会员分享,可在线阅读,更多相关《生产运作管理 实验报告.docx(13页珍藏版)》请在冰豆网上搜索。

生产运作管理实验报告

生产运作与管理

实验指导书

学院____

班级___

授课教师_______

试验地点___

姓名____

学号_____

2012年月

实验一:

材料需求规划报表

一.生成产品的产品结构记录BOM和最低阶码LLC

试验要求:

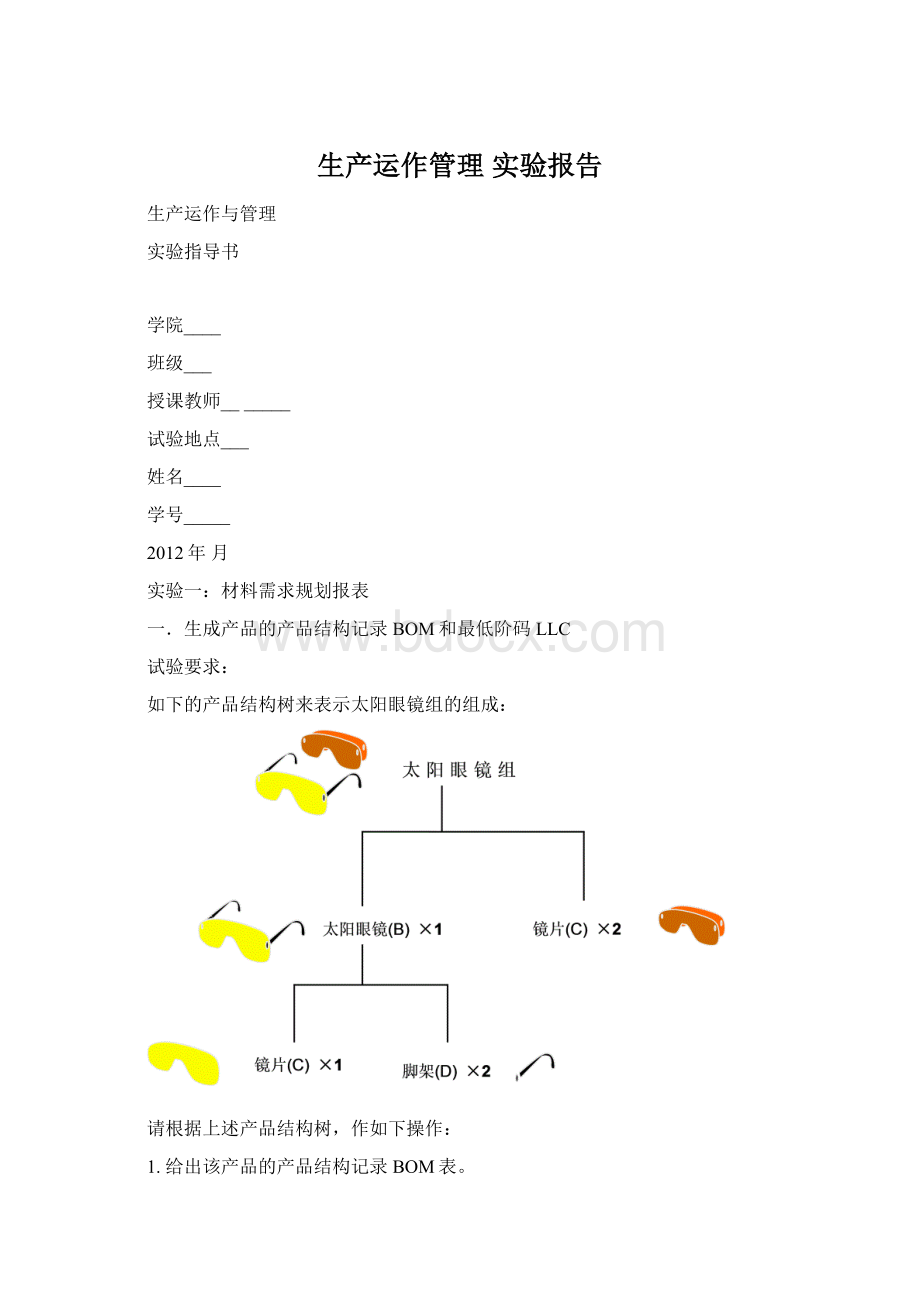

如下的产品结构树来表示太阳眼镜组的组成:

请根据上述产品结构树,作如下操作:

1.给出该产品的产品结构记录BOM表。

2.生成该产品的最低阶码LLC。

试验结果:

最低阶码

件号

最低阶码

A

0

B

1

C

2

D

2

材料表(BOM)

父件

子件

单位用量(QP)

A

B

1

A

C

2

B

C

1

B

D

2

\

物料需求计划MRP的处理

已知:

某公司生产多种产品,需要对不同的产品进行材料需求规划。

现在有其中的X、Y产品,其材料主文件(ItemMaster)如表1所示,其产品结构记录(BOM)如表2所示,其主生产排程项目之需求如表3所示。

同时,根据表2,我们可以获得如表4所示的最低码价表。

材料主文件(ItemMaster)

件号

安全库存SS

批量

前置时间LT

X

150

400

1

Y

100

180

1

A

0

180

2

B

0

800

2

C

0

800

3

D

0

400

2

E

0

600

2

表1.

产品结构记录(BOM)

父件

子件

单位用量(QP)

X

B

2

X

C

1

B

D

0.25

Y

A

1

Y

C

1

A

B

1

A

E

1

表2.

生产排程项目之需求

期别

1

2

3

4

5

6

7

8

9

10

11

12

X

100

400

300

200

100

200

300

100

100

400

300

200

Y

100

200

100

200

100

200

100

200

100

200

100

200

表3.

最低阶码

父件

最低阶码

X

0

Y

0

A

1

B

2

C

1

D

3

E

2

表4.

完成从“项目X”到“项目E”7张材料需求规划的空白报表。

在每张表格中,根据具体的情况,对独立需求、已分配量、计划收到三个手工输入的变量设置了必要的参数。

上述由人工干预而获得的数据,在报表中,以红色斜体标识。

表格中的LT、SS、LS数值来源于材料主文件(ItemMaster)。

而现有库存的起始数值为经统计后由人工填入的各组件的在库量。

试验要求:

1.根据产品结构记录(BOM),生成产品X和Y的产品结构。

产品结构用Word文档撰写,采用“MS组织结构图”对象工具来完成。

(格式如下)

2.根据已知的材料主文件(ItemMaster)、产品结构记录(BOM)、主生产排程项目之需求、最低码价表,生成完整的“项目X”到“项目Y”的材料需求规划报表。

其独立需求的数值直接调用主生产排程项目之需求。

3.根据已知的材料主文件(ItemMaster)、产品结构记录(BOM)、主生产排程项目之需求、最低码价表,结合上述生成的项目X”到“项目Y”的材料需求规划报表,产生完整的“项目A”到“项目E”5张材料需求规划报表。

4.材料需求规划报表中的所有数据均需通过相应的公式来获得,没有可以直接键入数值的单元格。

在公式的引用中,本实验题用到如下几个函数:

max()、if()、offset(),请通过查阅Excel的HELP文件获得相关的解释。

5.实验的结果直接完成在实验2_2.xls文件中。

请在进行实验前,先备份文件。

试验原理:

总需求=独立需求+相关需求+已分配量

现有库存=上期库存+计划收到+计划投产-总需求

净需求量的计算:

“上期库存+计划收到-总需求”的值和“安全库存”比较,如果小于“安全库存”,说明就有净需求。

计划投产的计算:

有“净需求”就会产生“计划投产”。

把计算求得的“净需求”和“批量”值进行比较,取其中较大的值作为实验中的“计划投产”。

计划交付的计算

根据“提前期”,使用OFFSET函数来获得“计划交付”值。

1.计算毛需求G(t)

毛需求=独立需求+非独立需求/相关需求

=独立需求+上层物料计划订单的投入数量×物料单中每一个组装件的用量

2.计算净需求N(t)

预计可用量=现有库存量+计划入库数量-安全库存

即A(t)=H(t-1)+S(t)-SS

式中A(t)——第t周预计可用量

H(t-1)——第t周初现有库存量,亦即第t-1周末的实际库存量

S(t)——第t周计划收到以前的订货量

SS——安全库存量

净需求=毛需求量-(现有库存量+计划入库数量-安全库存)

即N(t)=G(t)-A(t)=G(t)-[H(t-1)+S(t)-SS]

3.产生计划订单

当净需求存在时,产生物料的计划生产订单和计划采购订单。

计划订单包括两种:

计划订单收到(数量、时间)和计划订单发出(数量、时间)。

确立计划订单的下达日期和数量分为三步:

(1)确立计划订单收到量P(t)。

当净需求量≤生产批量或采购批量,即N(t)≤Q时,

计划订单收到量=生产批量或采购批量,即P(t)=Q;

当净需求量>生产批量或采购批量,即N(t)>Q时,

计划订单收到量=净需求量,即P(t)=N(t)。

当有计划订单收到时,第t+1期的库存预计可用量为A(t+1)=A(t)+P(t)-G(t)。

(2)考虑提前期,计算何时下达订单。

计划订单发出量=计划订单收到量;

计划订单发出时间=计划订单收到时间-提前期。

即R(t-LT)=P(t)

式中R(t-LT)——第t-LT周计划订单发出量,亦即第t-LT周时应该投入的量;

LT——生产提前期或采购提前期。

(3)利用计划订单计算同一周期更低一层相关项目的毛需求。

4.计算其他层的需求

上层物料的计划订单产生了对下层物料的需求。

计算下层物料的需求时首先考虑是否还有其他要处理的需求,其次考虑层次码,如果存在需求分解则返回第一步进行毛需求计算。

否则停止处理。

试验结果:

项目X的MRP(0阶)

LT=

1

LS=

400

SS=

150

周

1

2

3

4

5

6

7

8

9

10

11

12

独立需求

100

400

300

200

100

200

300

100

100

400

300

200

相关需求

0

0

0

0

0

0

0

0

0

0

0

0

已分配量

0

0

0

0

0

0

0

0

0

0

0

0

总需求

100

400

300

200

100

200

300

100

100

400

300

200

计划收到

400

0

40

0

0

0

0

0

0

0

0

0

现有库存

200

500

500

240

440

340

540

240

540

440

440

540

340

净需求量

0

50

0

110

0

10

0

10

0

110

10

0

计划投产

0

400

0

400

0

400

0

400

0

400

400

0

计划交付

400

0

400

0

400

0

400

0

400

400

0

0

项目Y的MRP(0阶)

LT=

1

LS=

180

SS=

100

周

1

2

3

4

5

6

7

8

9

10

11

12

独立需求

100

200

100

200

100

200

100

200

100

200

100

200

相关需求

0

0

0

0

0

0

0

0

0

0

0

0

已分配量

0

0

0

0

0

0

0

0

0

0

0

0

总需求

100

200

100

200

100

200

100

200

100

200

100

200

计划收到

180

0

40

0

0

0

0

0

0

0

0

0

现有库存

180

260

240

180

160

240

220

120

100

180

160

240

220

净需求量

0

40

0

120

40

60

0

180

100

120

40

60

计划投产

0

180

0

180

180

180

0

180

180

180

180

180

计划交付

180

0

180

180

180

0

180

180

180

180

180

0

项目A的MRP(1阶)

LT=

2

LS=

180

SS=

0

周

1

2

3

4

5

6

7

8

9

10

11

12

独立需求

0

0

0

0

0

0

0

0

0

0

0

0

相关需求

180

0

180

180

180

0

180

180

180

180

180

0

已分配量

0

0

0

0

0

0

0

0

0

0

0

0

总需求

180

0

180

180

180

0

180

180

180

180

180

0

计划收到

180

0

40

0

0

0

0

0

0

0

0

0

现有库存

180

180

180

40

40

40

40

40

40

40

40

40

40

净需求量

0

0

0

140

140

0

140

140

140

140

140

0

计划投产

0

0

0

180

180

0

180

180

180

180

180

0

计划交付

0

180

180

0

180

180

180

180

180

0

0

0

项目C的MRP(1阶)

LT=

3

LS=

800

SS=

0

周

1

2

3

4

5

6

7

8

9

10

11

12

独立需求

10

10

10

10

10

10

10

10

10

10

10

10

相关需求

580

0

580

180

580

0

580

180

580

580

180

0

已分配量

0

0

0

0

0

0

0

0

0

0

0

0

总需求

590

10

590

190

590

10

590

190

590

590

190

10

计划收到

180

0

40

0

0

0

0

0

0

0

0

0

现有库存

500

90

80

330

140

350

340

550

360

570

780

590

580

净需求量

0

0

470

0

450

0

250

0

230

20

0

0

计划投产

0

0

800

0

800

0

800

0

800

800

0

0

计划交付

0

800

0

800

0

800

800

0

0

0

0

0

项目B的MRP(2阶)

LT=

2

LS=

800

SS=

0

周

1

2

3

4

5

6

7

8

9

10

11

12

独立需求

0

0

0

0

0

0

0

0

0

0

0

0

相关需求

800

180

980

0

980

180

980

180

980

800

0

0

已分配量

0

0

0

0

0

0

0

0

0

0

0

0

总需求

800

180

980

0

980

180

980

180

980

800

0

0

计划收到

180

0

40

0

0

0

0

0

0

0

0

0

现有库存

400

580

400

260

260

80

700

520

340

160

160

160

160

净需求量

220

0

540

0

720

100

280

0

640

640

0

0

计划投产

800

0

800

0

800

800

800

0

800

800

0

0

计划交付

800

0

800

800

800

0

800

800

0

0

0

0

项目E的MRP(2阶)

LT=

2

LS=

600

SS=

0

周

1

2

3

4

5

6

7

8

9

10

11

12

独立需求

相关需求

180

0

180

180

180

0

180

180

180

180

180

0

已分配量

0

0

0

0

0

0

0

0

0

0

0

0

总需求

180

0

180

180

180

0

180

180

180

180

180

0

计划收到

180

0

40

0

0

0

0

0

0

0

0

0

现有库存

100

360

0

220

180

180

0

180

180

180

180

180

0

净需求量

0

0

140

0

0

0

180

0

0

0

0

0

计划投产

0

0

600

0

0

0

600

0

0

0

0

0

计划交付

600

0

0

0

600

0

0

0

0

0

0

0

项目D的MRP(3阶)

LT=

2

LS=

400

SS=

0

周

1

2

3

4

5

6

7

8

9

10

11

12

独立需求

相关需求

200

0

200

200

200

0

200

200

0

0

0

0

已分配量

0

0

0

0

0

0

0

0

0

0

0

0

总需求

200

0

200

200

200

0

200

200

0

0

0

0

计划收到

180

0

40

0

0

0

0

0

0

0

0

0

现有库存

200

380

0

240

200

200

0

200

200

0

0

0

0

净需求量

0

0

160

0

0

0

200

0

0

0

0

0

计划投产

0

0

400

0

0

0

400

0

0

0

0

0

计划交付

400

0

0

0

400

0

0

0

0

0

0

0

实验二

一、实验名称

生产流水线AGV小车、自动堆垛机的操作

二、实验目的

1.了解加工流水线的运作

2.观察AGV小车的行程路线及原理

3.学会操作自动堆垛机进行入库、出库

三、实验内容

1.开启流水线开关,产品在链轮的带动下向前运动,当到达工作台时,加工人员可以踩下踏板使产品停止运动并取下产品进行加工,加工完毕后再放回流水线进行后续加工。

在这个过程中时间的把握很重要,时间停顿太久会对生产线造成干扰甚至破坏。

2.流水加工完成后,产品到达末端,对AGV小车的到达进行判断上,并装夹在小车上,小车按照设定的路线行进到堆垛机处准备入库。

3.在计算机上设置使堆垛机复位,选择入库命令,输入产品的条形码,根据货架所标的号码选择入库位置的序号,生成入库程序后由自动堆垛机执行,把产品放到所设位置入库。

同样的方法也可以实现产品的出库。

流水线生产提高了生产效率及设备利用率,堆垛机的使用代替了劳动力,将科技运用到实际生活中实现自动化,安全性得到了提高。