模具内模设计实用标准.docx

《模具内模设计实用标准.docx》由会员分享,可在线阅读,更多相关《模具内模设计实用标准.docx(18页珍藏版)》请在冰豆网上搜索。

模具内模设计实用标准

4.1产品的排位

4.1.1.产品基准的选取

1).基准一般选取产品的对称中心、圆形的柱位和孔位、规则的凸台和凹坑等明显特征的中心。

2).若产品无明显规则的特征作基准,也可将产品四面分中取其中心作为基准。

3).高度方向应选取垂直于出模方向的产品平面作为基准。

4).产品基准到模中心必须是整数。

4.1.2产品排位

1).产品排位时应以节约成本为原则。

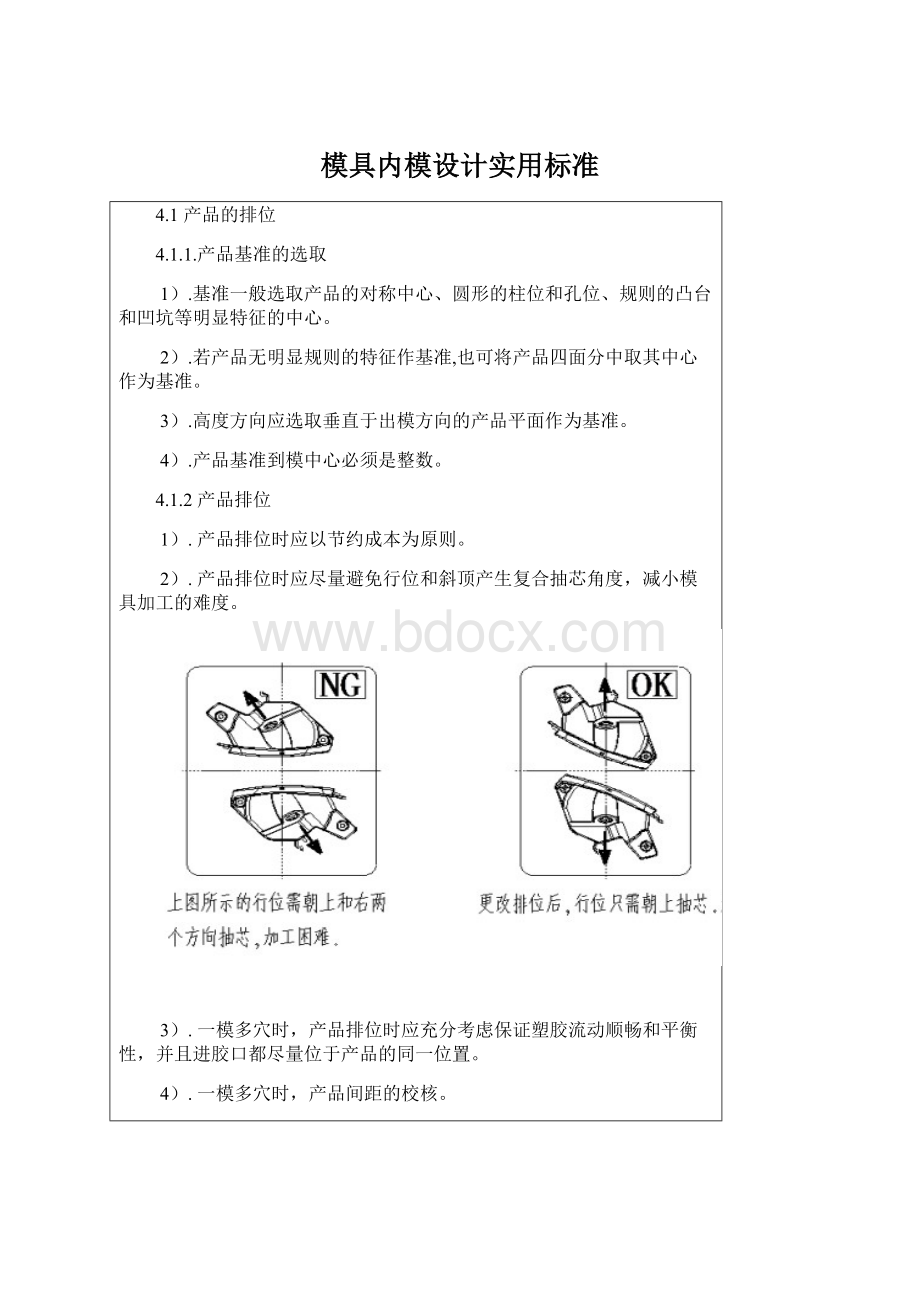

2).产品排位时应尽量避免行位和斜顶产生复合抽芯角度,减小模具加工的难度。

3).一模多穴时,产品排位时应充分考虑保证塑胶流动顺畅和平衡性,并且进胶口都尽量位于产品的同一位置。

4).一模多穴时,产品间距的校核。

4.2模的设计

4.2.1.模的设计原则

在保证强度的前提下,尽可能的节约成本.

4.2.2模强度

1).一般情况下的强度数据,数据只考虑了强度,没有考虑螺丝、运水、顶针、模大小等。

2).当产品有下列情况出现时,产品到模边的距离可适当减小.

①产品中间部位存在有大面积的碰穿位,胶位对前模的冲击力小.所以胶位面到模顶的距离可适当减小.

②当产品整体比较平坦,只有局部有小面积凸台.

③当产品的截面形状大部分为圆弧,直身面较小

产品截面形状大部分为圆弧形,注射压力呈圆弧形分散

产品由中间到两端逐渐变细,钢料所受的注射压力相应变小.

3).当产品有下列情况出现时,产品到模边的距离应适当增加.

①深腔型制品:

制品的长、宽尺寸明显大于高度方向的尺寸,高度的尺寸达到150umm以上.

对于深腔型制品,一般前模采用原身留的形式,

若前模采用原身止口与后模互锁的结构形式,厚度可适当减薄.

②深桶型制品:

高度方向的尺寸达到150mm以上的圆柱形制品或者是长、宽方向尺寸明显

4)、模淬火,产品到模边、底的距离均应适当增加。

4.2.3模挤压块

1).为了配框的方便,有以下任一情况的,必须做挤压块。

如果无法设计挤压块,需提出。

a.模的长、宽尺寸≥350mm时.

b.模框深≥150mm时.

c.模高度太高,容易偏公时.

d.两块模非平面拼合或多块模拼合时.

e.产品插穿位多或产品夹线要求严格时。

.

f.模胚加直身锁;

2).挤压块一般放在模胚非基准角的两边,放挤压块两侧的模边与模框避空0.5。

3).平面方向挤压块的长度一般做到模宽度的2/3。

4).高度方向,模框深<70时,挤压块深度和框深一样或接近,5°斜度;

模框深>100时,挤压块深度为框深的2/3,取3~5°斜度。

4.2.4模螺丝的布置

原则上前、后模螺丝至少使用M10的螺丝,只有当模尺寸很小时才可用M8;小镶件的螺丝最小可以使用M5。

4.3模分型面、枕位、插穿位、碰穿位的设计

4.3.1.分型面设计注意事项

1).分型面应沿产品的外形拉伸,尽量避免线或点封胶.

如果沿产品外形拉伸会产生尖角,可采用以下的方法避免.

2).产品有较严格的外观要求,后模部分的胶位应比前模稍做小0.2~0.3mm.

3).若产品没有平面,必须设计平面方便后续加工.

4).圆轴中间分型时为防止错位影响装配,后模部分的胶位应比前模做小0.1mm.

5).分型面的选择必须考虑防止制品粘前模.

5).原则上模的封胶位最小在5mm以上.对于大面积的分型面,留15~20mm封胶即可,其它部分避空.

6).在满足制品外观和装配的情况下,分型面尽量避免过多起伏,转折处尽量采用圆角过渡.

7).尽量避免模具出现尖角.

4.3.2.模枕位设计注意事项

1).在设计枕位时应充分考虑模强度是否足够.

2).应尽量避免小端尺寸小于3mm的枕位设计,以免配模时断裂.

3).枕位的封胶位有10~15mm左右即可,其它部分避空.

枕位的斜度应保证斜面的上下落差至少0.25mm以上.

4).枕位的设计应避免45°以下的尖角的产生.

4.3.3.模插穿位设计注意事项

一般情况下,模的插穿斜度应在2°以上.最好3~5°,空间有限时,斜度应保证斜面的上下落差至少0.25mm以上.对于细小的,单独凸起的插穿位应设计镶件,便于更换.镶件的材料应与模材料不一样,或材料一样硬度不一样,不锈钢材料尽量不用来做插穿位的镶件。

模插穿方法的选用

4.3.4.模碰穿位设计注意事项

1).对于面积超过2500mm的碰穿位,留有10~15mm的封胶位即可.其它部分避空.

2).大面积的碰穿位还需加工排气孔.

3).避空位的深度在0.1~0.15左右.

4.4模虎口定位的设计

当产品有较严格的外观要求(如前后模包胶位)或分型面倾斜较大时,模应设计虎口定位。

4.5模的基准角标识

为辨别加工的方向,必须在2D和3D上标示出模的基准角。

基准角的方位同模胚基准角方位一致。

4.6镶件的设计

4.6.1.模镶件的选用

1).整体加工困难(EDM、省模困难)

当骨位的深度H≥5mm时,常需做镶件,骨位尽量全部出在镶件上(外观面需客户确认),如左上图.

产品全周止口,需做镶CORE.止口胶位应留在模上.

2).排气不良,塑胶充填困难.

3).互换件:

当一套模具需要生产产品的多种型号时,可使用互换镶件达到目的.如产品上的铭牌位等。

4).强度弱,易损坏的部位.

5).前后模局部细小的突起,基于节约成本的考虑.

4.6.2.模镶件的注意事项

1).模镶拼时,防止尖角的产生.

2).模镶件必须设计碰数平面,方便后续加工.

若镶件确实无法做到碰数平面.必须在材料还是完整的方料时,将镶件上的螺丝孔、顶针孔加工完毕.

3).模镶拼时必须考虑模的强度是否足够.

4).模镶拼时必须考虑是否影响产品的外观和装配,

一般前模尽量不镶,必须镶时需事先得到客户的同意。

5).模镶拼时应避免破顶针、镶针、司筒孔.

4.6.3.模镶件的形式及尺寸

1).圆形

a.对于不需要定位的镶针,由顶针改制,其台阶尺寸直接参考顶针标准。

b.对于需要定位的镶针(顶部有碰穿,插穿或圆周上有异形),由顶针改制,

其台阶尺寸见左下图。

c.对于需要定位的圆形镶件(非顶针改制型),其台阶尺寸见右上图。

2).方形(平面为规则外形)

3).异形(平面为非规则外形)

异形镶件的外形一般用线切割加工,若有台阶,应注意台阶方向,并且台阶方向尽量留对刀距离(1~2MM),以便台阶的后续加工。

4.6.4.模镶件的固定形式

镶件的固定形式较多,在使用时应根据具体情况选用

4.7模的其它要求

1).前、后模超过模板高度的部分应避空.

2).除封胶外,可避空的位置都应避空,R角位应尽可能的大,便于CNC加工.

3).对于一模二腔且外形较大、产品较复杂的模具,模应考虑分开两块,以提高加工效率.

4).对于模上有倾斜的孔位时,应设计加工基准.

5).模不可做正方形(长、宽尺寸不可一致).