箱型柱加工工艺.docx

《箱型柱加工工艺.docx》由会员分享,可在线阅读,更多相关《箱型柱加工工艺.docx(15页珍藏版)》请在冰豆网上搜索。

箱型柱加工工艺

箱形柱制作加工工艺

1.施工概况

柱截面有多种尺寸,材质为Q345B。

该箱形柱是由四块板组成的方形承重构件。

本工程加工的钢箱柱用于支撑和连接钢梁的多层建筑。

因箱形柱较长采用分段制作,每段长度不等。

2.施工方法

采用分部件组装、分部件焊接(即边装边焊的装配-焊接顺序)来控制焊接变形。

3.主控工序

该方形构件内设加筋隔板,焊接熔敷金属量大,隔板处需采用电渣焊(SES),该处电渣焊作为一个重点工序,在制作过程中应做到认真对待。

4、箱形柱的生产流程

4.1钢板下料拼接

4.2.1根据本工程构件的加工情况,选择在长度方向上进行拼接。

拼接处不应在高强螺栓连接范围。

4.2.2拼接时,根据板厚选择所开坡口形式为I型坡口,所留间隙为0-2.5mm。

4.2.3拼板焊接

4.2.3.1焊接准备:

清除对接焊缝两侧50mm以内及焊丝表面的油污、锈迹。

焊缝两端装焊引出弧板,引出弧板的材质和坡口形式应与被焊工件相同。

4.2.3.2焊接方法及设备

拼板焊接采用埋弧自动焊,直流弧焊机。

(设备型号:

MZ-1000)

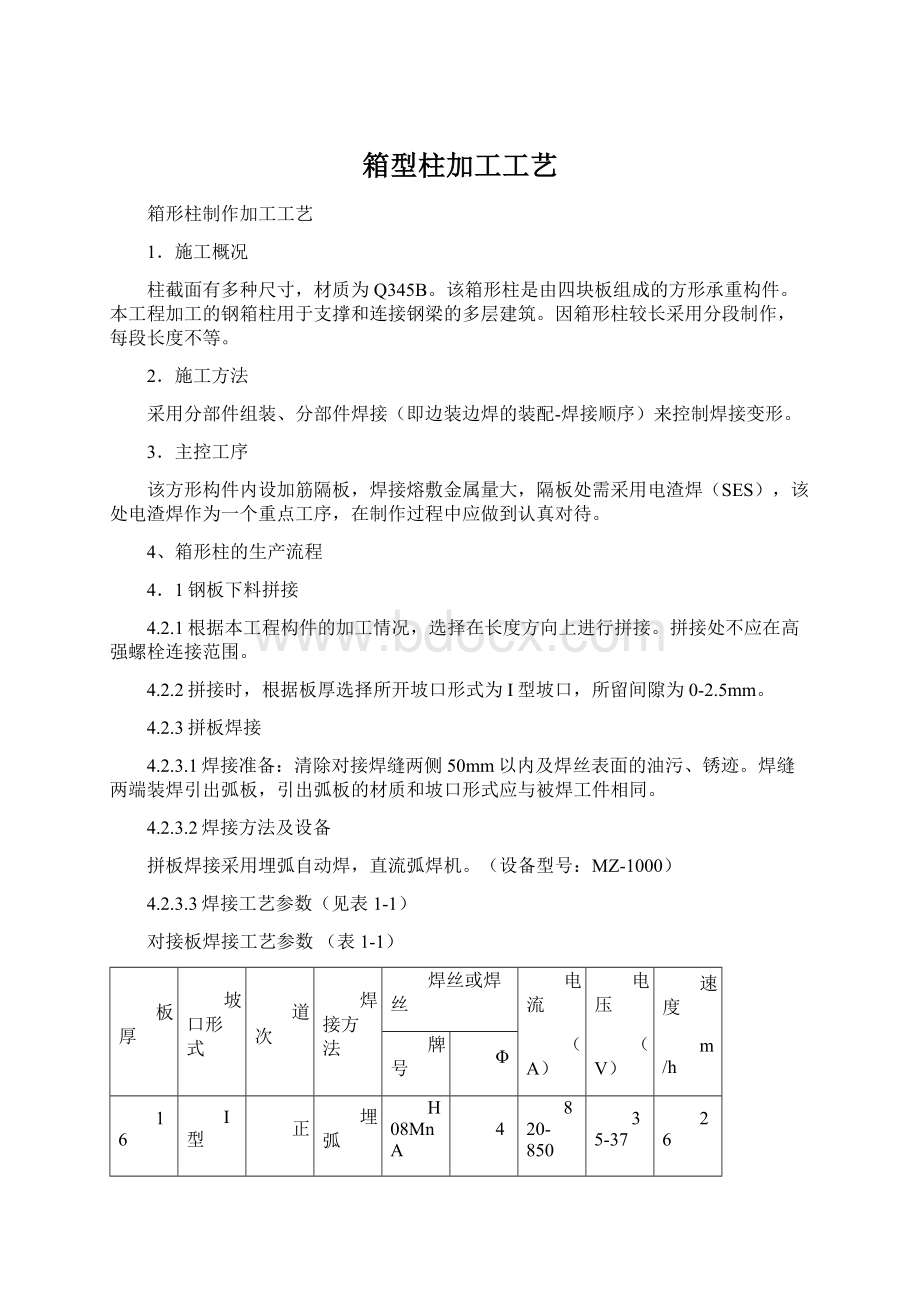

4.2.3.3焊接工艺参数(见表1-1)

对接板焊接工艺参数(表1-1)

板厚

坡口形式

道次

焊接方法

焊丝或焊丝

电流

(A)

电压

(V)

速度

m/h

牌号

Φ

16

I型

正

埋弧

H08MnA

4

820-850

35-37

26

反

埋弧

H08MnA

4

840-880

36-37

24

18

I型

正

埋弧

H08MnA

4

850-900

36-38

32

反

埋弧

H08MnA

4

900-940

37-39

22

20

I型

正

埋弧

H08MnA

4

850-900

36-37

34

反

埋弧

H08MnA

4

900-950

37-38

23

注:

背面用圆形碳棒进行清根,清根至露出金属光泽,刨槽表面不应残留夹碳夹渣。

最后用角向砂轮把刨槽打磨干净,方可进行焊接。

4.2.3.4焊缝检验

焊接完毕后,检查焊缝表面成型。

焊缝尺寸应均匀一致,焊波光滑美观。

表面无气孔、咬边等缺陷。

检查引熄弧部位的处理情况是否按照工艺要求,焊接完成后用气割割除引熄弧板并用磨光机打磨平整。

待焊缝完全冷却后,焊缝内部用超生波探伤仪检测要求达到全熔透。

4.3划线

根据图纸在板料上画出切割位置,标注出构件的尺寸和名称。

4.4下料切割

4.4.1小件下料用半自动气割机、手工气割或剪板机。

长条整板或拼接板用数控切割。

在该箱体下料过程中,隔板采用手工气割,根据试焊的结果,得出隔板在下料时应留出3-4mm的焊接收缩余量。

腹板和翼板每米焊缝横向收缩量为2-3mm;纵向收缩量为

1.5-2mm。

垫板和箱体工艺板采用剪板机剪切,翼板和腹板采用数控切割。

气割时的允许偏差:

长度应留出20-30mm切割余量,宽度允许偏差±1.5mm。

腹板和翼板切割时由于受热产生变形,宜采取两侧同时切割,这样切割使两侧受热均匀,保证了两块板平行对接时的间隙均匀,焊接质量得以保证。

4.4.2切割尺寸不准超出允许偏差,允许偏差在2mm以内。

切割后边缘的氧化渣应清除干净。

4.5矫正

切割翼缘板和腹板的矫直,采用锤击。

不直度,总长允许偏差2mm,局部允许偏差3mm。

4.6坡口切割

根据图纸要求对箱形柱腹板开30º、35º单边V形坡口,间隙7mm。

用半自动切割机切割坡口。

坡口图示见工艺附图1-a

4.7小件的组合隔板安装永久衬垫,两侧精加工。

4.7.1隔板和衬板或垫板必须组装密贴,间隙<0.5mm,防止电渣焊漏渣。

该箱形柱隔板T3电渣焊垫板厚度为25mm,宽度为75mm,长度为柱截面高度尺寸。

隔板和衬板组装电渣焊孔大小不得小于25X25,板厚不足时添加垫板。

图示见工艺附图1-b

4.7.2为保证组装紧密,隔板四周及衬垫两侧必须经铣削加工,铣削余量为每边2-3mm,表面粗糟度Ra值小于6.3μm。

4.8腹板划线安装垫板

在腹板两侧画线定位点焊垫板,垫板厚度为12mm,宽度为75mm,长度同腹板长。

由于腹板材质为Q345B,点焊焊条选用E50XX型。

该型号焊条在使用前须经350-400ºC的烘干。

安装垫板采用定位点焊,焊缝长度不小于25mm,点固高度不宜超过设计焊缝高度的2/3,间距宜为300-400mm。

4.9内隔板及口型结构组合

4.9.1内隔板和下翼板的组装,依据图纸在下翼板上划出安装线,按线组装内隔板。

使其与下翼板成直角,组装间距满足图纸要求后点焊牢固。

见工艺附图1-c

4.9.2内隔板和两腹板及下翼板的组装,在腹板上划出隔板定位线,按线与内隔板组装,组装时须设临时支撑隔板。

隔板和翼缘板、腹板组装间隙≤0.5mm。

见附图1-d

4.10内隔板及翼腹板的焊接

隔板和两侧腹板及下翼板应采用CO2气体保护焊,焊丝选用ER50-6,焊丝直径(Φ)为1.2mm,焊丝伸出长度保持在15-20mm,焊接气体为氩气和CO2气体,气体纯度不得低于99.5%。

见附图1-e

4.10.1焊接工艺参数的选择(表1-2)

内隔板及翼腹板的焊接工艺参数(表1-2)

板厚

接头形式

焊序

焊接方法

焊条或焊丝

电流

(A)

电压

(V)

速度

(cm/min)

牌号

Φ

16、18

16、18

平角接

平角接

正面

CO2焊

ER50-6

1.2

230-250

22-24

28

反面

CO2焊

ER50-6

1.2

250-280

24-28

30

14、18

平角接

正面

CO2焊

ER50-6

1.2

200-240

20-23

20

反面

CO2焊

ER50-6

1.2

240-260

22-26

23

14、20

平角接

正面

CO2焊

ER50-6

1.2

220-250

21-23

24

反面

CO2焊

ER50-6

1.2

240-270

22-26

26

16、20

平角接

正面

CO2焊

ER50-6

1.2

240-260

21-24

27

反面

CO2焊

ER50-6

1.2

250-290

24-28

32

22、20

平角接

正面

CO2焊

ER50-6

1.2

260-280

26-27

31

反面

CO2焊

ER50-6

1.2

280-300

27-30

33

20、16

平角接

正面

CO2焊

ER50-6

1.2

250-280

26-28

31

反面

CO2焊

ER50-6

1.2

260-300

27-30

32

25、16

平角接

正面

CO2焊

ER50-6

1.2

280-300

27-30

32

反面

CO2焊

ER50-6

1.2

300-310

29-30

34

18、16

平角接

正面

CO2焊

ER50-6

1.2

240-260

23-25

29

反面

CO2焊

ER50-6

1.2

250-290

25-28

30

14、16

平角接

正面

CO2焊

ER50-6

1.2

200-220

20-22

20

反面

CO2焊

ER50-6

1.2

220-250

22-25

23

16、16

平角接

正面

CO2焊

ER50-6

1.2

230-240

22-24

27

反面

CO2焊

ER50-6

1.2

250-280

25-28

30

4.10.2焊接检验,焊缝外表尺寸均匀、无焊瘤、咬边等缺陷。

内部经UT检测要求达到全熔透,合格后方可盖上翼板。

4.11口型结构组合

在BZ12型箱形组立机上,安装上翼板组装成口型结构。

安装时保证其平直度和垂直度符合规范要求。

最后定位点焊牢固。

见工艺附图1-f

4.12电渣焊及焊接清理

4.12.1电渣焊前割∏型槽或钻孔。

∏型槽为正方形,尺寸为14x14;如采用钻孔则孔径尺寸为Φ14。

4.12.2根据图纸内隔板的厚度及翼板厚度。

采用Φ8mm、Φ10mm、Φ12mm的管状熔嘴;ER50-6,Φ2.0mm的焊丝;H08MnA,Φ3.2mm配HJ431焊剂或选用专用焊剂HJ360;以钢丸或机加工铁屑为引弧剂。

引弧和收弧装置采用铜材车制。

4.12.3安装管状熔嘴并调整对中,熔嘴下端距引弧板底面距离为15-25mm。

4.12.4焊接工艺参数选择(见表1-3)

内隔板电渣焊工艺参数的选择(表1-3)

板厚

(mm)

熔嘴数量(根)

熔嘴外径

衬板

焊丝φ

(mm)

电流

(A)

电压

(V)

速度

(cm/min)

厚(mm)

宽(mm)

14

1

8

25

75

2.0

260-280

24-29

1.8-3.0

16

1

8

25

75

2.0

280-300

26-30

1.7-2.9

18

1

8

25

75

2.0

300-320

28-32

1.6-2.8

20

1

10、12

25

75

2.0、3.2

320-400

32-40

1.5-2.7

22

1

10、12

25

75

2.0、3.2

340-420

32-40

1.5-2.4

25

1

10、12

25

75

2.0、3.2

350-450

32-40

1.5-2.1

(1)电渣焊焊接完毕后冷却24小时再对焊缝进行超生波探伤,焊缝达到全熔透的要求。

(2)焊接清理用气割切除电渣焊(SES)焊后熄弧物并用磨光机打磨焊缝,打磨至焊缝表面与两侧焊缝平齐,打磨后焊缝表面应光滑、美观。

4.13四条纵焊缝焊接

焊接箱形柱四条纵焊缝,易产生焊接变形,在施焊中四条纵向主角焊缝必须严格遵守同向、同步、同规范施焊,两侧每隔1.2米焊一条1.8米焊缝,到端部后返回焊接。

见工艺附图1-g

4.13.1焊接方法及设备

宜采用埋弧自动焊。

焊接设备为LHE型龙门式自动焊接机。

4.13.2焊前准备

清除焊缝区域的氧化渣、油污、锈迹。

选用H08MnA的焊丝,φ4mm,配SJ101焊剂。

焊剂焊前经250-350ºC(2h)的烘干。

焊缝两端装焊引出弧板,引出弧板的材质和坡口形式应与被焊工件相同。

4.13.3焊接工艺参数选择(见表1-4)

箱形柱四条纵焊缝焊接工艺参数(表1-4)

板厚

(mm)

焊层

焊接

方法

电流

(A)

电压

(V)

速度(m/min)

单丝

(L)

双丝

(L、S)

电源极性

直流

交流

16

打底

CO2焊

280-300

26-28

36

二层

埋焊

400-420

24-26

30-34

L

直流

三层

埋焊

470-500

27-30

32-34

L

交流

580-620

35-38

32-34

S

四层

埋焊

500-550

28-32

27-28

L

交流

600-650

38-40

S

18

打底

CO2焊

280-300

26-28

36

二层

埋焊

400-450

26-30

32-36

L

直流

三层

埋焊

400-460

26-30

27-30

L

直流

四层

埋焊

450-500

28-32

27-30

L

交流

600-630

35-38

S

五层

埋焊

500-550

30-35

22-26

L

交流

600-650

35-38

S

20

20

打底

CO2焊

280-300

26-28

36

二层

埋焊

440-500

28-30

27-31

L

直流

三层

埋焊

440-500

28-30

27-31

L

直流

四层

埋焊

500-550

30-35

25-28

L

交流

600-650

35-38

S

五层

埋焊

500-600

34-38

24-26

L

交流

600-650

35-38

S

六层

埋焊

550-600

32-36

20-24

L

交流

650-680

36-40

S

4.13.4焊接检验

焊接完毕后,焊缝表面焊波应均匀、无气孔、夹渣、咬边等缺陷。

焊缝冷却后内部用UT检测达到全熔透。

4.14焊接变形矫正

箱形柱焊接后产生的各种变形如(侧弯)采用火焰加热矫正,加热温度为600-800ºC,加热方式为线状加热和三角形加热。

加热时应注意,同一部位加热矫正不得超过两次,火烤后应采用自然冷却,不得用冷水浇,矫正至去除变形为止。

4.15端部精加工

箱型柱的端部采用磨(铣)平。

磨或铣的余量为2mm,表面粗糙度小于6.3μm。

附:

箱形柱的生产工艺流程

UT

UTUT