阀门试压方案概要.docx

《阀门试压方案概要.docx》由会员分享,可在线阅读,更多相关《阀门试压方案概要.docx(16页珍藏版)》请在冰豆网上搜索。

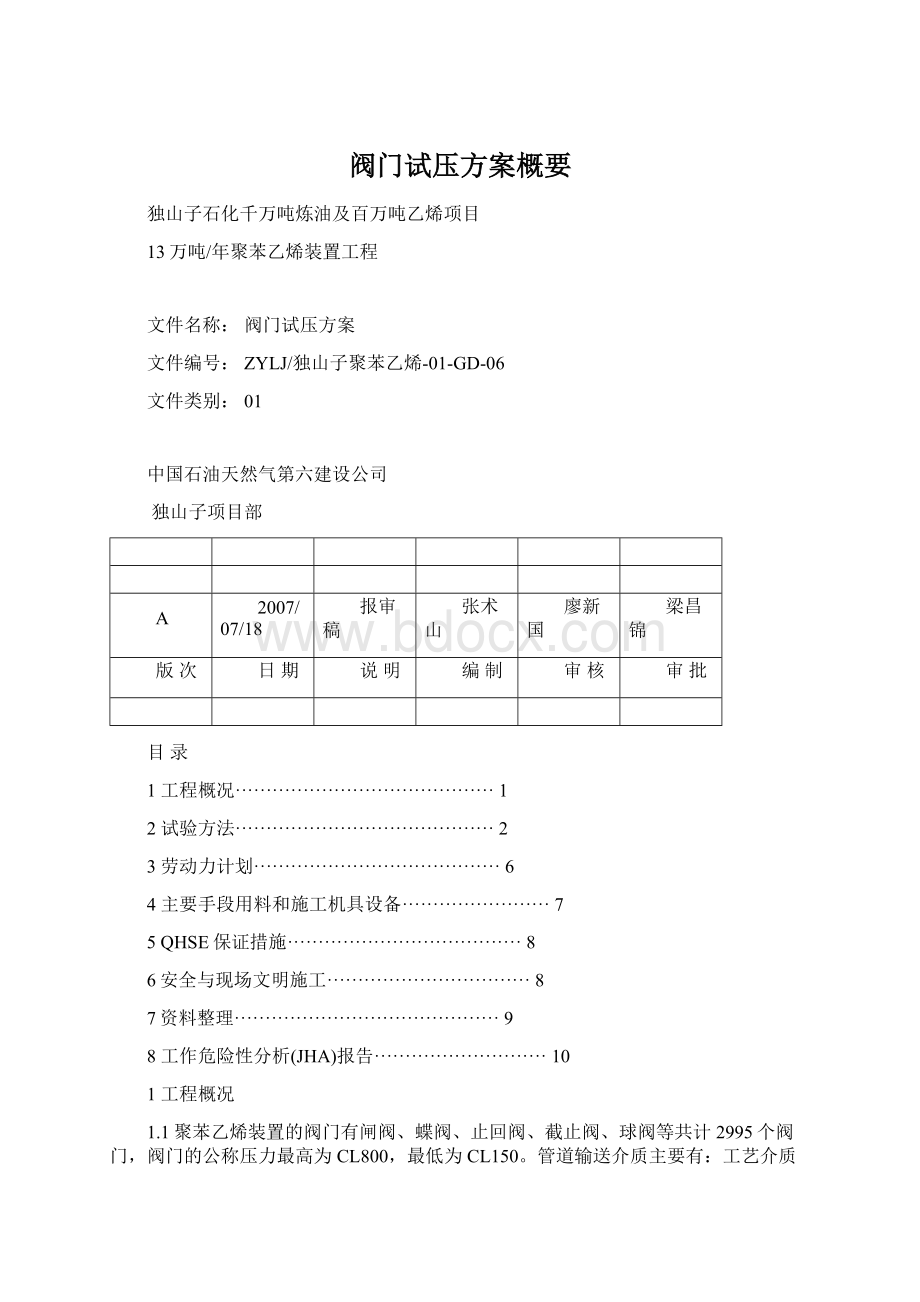

阀门试压方案概要

独山子石化千万吨炼油及百万吨乙烯项目

13万吨/年聚苯乙烯装置工程

文件名称:

阀门试压方案

文件编号:

ZYLJ/独山子聚苯乙烯-01-GD-06

文件类别:

01

中国石油天然气第六建设公司

独山子项目部

A

2007/07/18

报审稿

张术山

廖新国

梁昌锦

版次

日期

说明

编制

审核

审批

目录

1工程概况··········································1

2试验方法··········································2

3劳动力计划········································6

4主要手段用料和施工机具设备························7

5QHSE保证措施······································8

6安全与现场文明施工·································8

7资料整理···········································9

8工作危险性分析(JHA)报告····························10

1工程概况

1.1聚苯乙烯装置的阀门有闸阀、蝶阀、止回阀、截止阀、球阀等共计2995个阀门,阀门的公称压力最高为CL800,最低为CL150。

管道输送介质主要有:

工艺介质、水、汽、风等,在截断的过程中起着重要的作用,为了本装置以后的安全运行,阀门试压工作的规范化,标准化显得尤为重要。

1.2本装置阀门的材质有:

不锈钢、碳素钢两种。

1.3主要实物工作量

表1:

主要实物工作量

阀门类型

序号

公称直径

等级

对应压力

(MPa)

数量(个)

等级

对应压力

(MPa)

数量

(个)

不锈钢闸阀

1

1/2"

CL150

2.0

4

CL300

5.0

4

2

3/4"

CL150

2.0

32

CL300

5.0

4

3

1"

CL150

2.0

8

CL300

5.0

3

4

1-1/2"

CL150

2.0

3

5

2"

CL150

2.0

12

CL300

5.0

9

6

3"

CL150

2.0

8

CL300

5.0

29

7

4"

CL150

2.0

7

CL300

5.0

2

8

6"

CL150

2.0

3

不锈钢截止阀

1

1-1/2"

CL150

2.0

1

2

2"

CL150

2.0

1

3

4"

CL150

2.0

1

4

6"

CL150

2.0

1

不锈钢止回阀

1

2"

CL300

5.0

3

2

3"

CL150

2.0

1

3

4"

CL150

2.0

2

4

6"

CL150

2.0

2

碳钢闸阀

1

1/2"

CL150

2.0

18

CL300

5.0

36

2

3/4"

CL150

2.0

72

CL300

5.0

12

3

1"

CL150

2.0

13

CL300

5.0

28

4

1-1/2"

CL150

2.0

10

CL300

5.0

2

5

2"

CL150

2.0

133

CL300

5.0

34

6

3"

CL150

2.0

72

CL300

5.0

167

7

4"

CL150

2.0

28

CL300

5.0

25

8

6"

CL150

2.0

10

CL300

5.0

19

9

8"

CL300

5.0

18

10

16"

CL150

2.0

3

阀门类型

序号

公称直径

等级

对应压力

(MPa)

数量(个)

等级

对应压力

(MPa)

数量

(个)

碳钢截止阀

1

2"

CL150

2.0

14

CL300

5.0

12

2

3"

CL150

2.0

24

CL300

5.0

28

3

4"

CL300

5.0

2

4

6"

CL150

2.0

1

CL300

5.0

2

碳钢止回阀

1

2"

CL150

2.0

29

CL300

5.0

4

2

3"

CL150

2.0

18

CL300

5.0

43

3

4"

CL150

2.0

4

CL300

5.0

3

4

6"

CL150

2.0

1

CL300

5.0

5

5

8"

CL300

5.0

3

6

16"

CL150

2.0

1

碳钢球阀

1

2"

CL150

2.0

4

碳钢蝶阀

1

16"

CL150

2.0

4

试压阀门合计数量:

1042(个)

备:

CL800的阀门为承插焊连接,这里不单独进行阀门的压力试验。

1.3编制依据

1.3.1中国石化集团上海工程有限公司13万吨/年聚苯乙烯装置管道施工图

1.3.2中国石油天然气第六建设公司编制的《13万吨/年聚苯乙烯装置施工组织设计》

1.3.3《工业金属管道工程施工及验收规范》(GB50235-97)

1.3.4《石油化工有毒、可燃介质管道工程施工及验收规范》(SH3501-2002)

1.3.5《石油化工钢制通用阀门选用、检验及验收》(SH/T3064-2003)

1.3.6《阀门检验与管理规程》(SH3518-2000)

1.3.7《阀门的检验与试验》(JB/T9092-1999)

2试验方法

2.1试验前准备

2.1.1组织有关人员熟悉图纸、核对设计选用的阀门、法兰标准、型号、规格、数量等,特别是钢圈闸阀的配套法兰、螺栓供货情况;全面了解试压的项目,并做出相应的准备工作。

2.1.2根据现场的实际情况阀门的试验介质拟采用洁净水进行,试压负责人要在足够的时间内对水进行化验分析,确认试压用水的洁净以及水中氯化物含量不得超过100mg/L。

2.1.3试压机具为一台低扬程注水泵和两台阀门试压站。

2.1.4准备不少于三块压力表,压力表已效验合格,并在有效期内。

量程为被测压力的1.5~2倍,精度不低于1.5级。

2.1.5阀门试压台在试压前做好,并安放在专设的试验场地。

2.1.6对参与试验的作业人员进行技术交底,熟悉试验过程,明确岗位和职责。

2.1.7阀门试验前,应将阀体内的杂质清理干净;密封面上的油渍、污物应擦拭干净;密封面上不得使用有防渗漏作用的涂层。

2.1.8试验前将阀门腔体内的气体排除干净。

2.1.9试验现场布置警戒线,并设专人监护,无关人员严禁进入。

2.1.10合金钢阀门应采用光谱分析方法,逐个对阀体材质进行复查,并做标记。

不符合要求的阀门不得使用。

2.1.11合金钢阀门和剧毒、可燃介质管道阀门安装前,应按设计文件中的“阀门规格书”对阀门的阀体、密封面以及有特殊要求的垫片和填料的材质进行抽查,每批至少抽查一件。

如有不合格,该批阀门不得使用。

2.1.12经试验合格的阀门,在阀门明显部位做出“○”标记,在不合格阀门的明显部位贴上标签,说明何处不合格,并填写试验记录。

2.2试验程序和试验方法

2.2.1试验程序

2.2.2试验方法

采用阀门试压台和两头加盲板的两种方式进行压力试验。

2.2.2.1本装置需要进行阀门压力试验的直径和压力规定范围为:

公称直径小于或等于100mm、公称压力小于或等于25MPa和公称直径大于100mm、公称压力小于或等于10MPa。

因此按表2进行压力试验。

表2:

压力试验

试验项目

阀门类型

闸阀

截止阀

止回阀

蝶阀及球阀

壳体

需要

需要

需要

需要

上密封

需要

需要

—

—

低压密封

需要

—

—

需要

高压密封

—

需要

需要

—

2.2.2.2阀门试验时,压力应逐渐提高至规定数值,不得使压力急剧地、突然地增加。

在规定的持续时间内,其压力应保持不变。

如对试验过程中有怀疑时,必须延长试验时间,阀门试验时的持续时间不应少于下表4的规定。

2.2.3壳体压力试验

2.2.3.1阀门壳体压力试验的试验压力应为阀门公称压力的1.5倍。

2.2.3.2阀门壳体压力试验最短保压时间见表4。

如果试验介质为液体,壳体外表面不得有滴漏或潮湿现象,阀体与阀体衬里、阀体与阀盖接合处不得有泄漏;如果试验介质为气体,则应按规定的检漏方法检验,不得有泄漏现象。

2.2.3.3夹套阀门的夹套部分应以1.5倍的工作压力进行压力试验。

2.2.3.4公称压力小于1MPa且公称通经大于或等于600mm的闸阀,壳体压力试验可不单独进行,可在管道系统试验中进行。

2.2.3.5阀门壳体压力试验的试验方法:

阀门两边用盲板封住,盲板与阀门法兰之间加橡胶片密封。

把阀门竖直放置在上面加盖的钢结构框架内,关闭阀门时一人以正常的体力进行关闭,阀门上面加一千斤顶,上面盲板用千斤顶固定,下面盲板接进水钢管;待准备充分后,进水对下面壳体进行打压,接着对另一面壳体进行打压,完毕把阀门打开,处于全开状态,阀门进水对整个壳体进行打压。

试验过程中在持续的时间内及保压结束时以壳体表面、阀体与阀盖连接处座无点滴、潮湿现象或结构损坏为合格。

2.2.3.6试验合格后,阀体内的水应全部排净,并注意密封面的保护。

2.2.4密封试验

2.2.4.1阀门密封试验包括上密封试验、高压密封试验和低压密封试验,密封试验必须在壳体压力试验合格后进行。

2.2.4.2阀门的高压密封试验压力应为阀门公称压力的1.1倍,低压密封试验压力为0.6MPa,以密封面不漏为合格。

2.2.4.3闸阀和球阀密封性试验:

封闭阀门进口和出口,启闭件处于微开启状态,给体腔充满试验介质,并逐渐加压到试验压力,关闭启闭件,释放阀门一端的压力。

阀门另一端也按同样方法加压。

2.2.4.4止回阀密封性试验:

封闭阀门进口,关闭启闭件,沿着使阀瓣关闭的方向引入介质并施加压力。

2.2.4.5做密封性试验时,应向于关闭状态的被检测密封副的一侧腔体充满试验介质,并逐渐加压到试验压力,达到规定保压时间后,在该密封副的另一侧,目测渗漏情况。

引入介质和施加压力的方向应符合下列规定:

1、规定了介质流向的阀门,如截止阀等应按规定介质流通方向引入介质和施加压力;

2、没有规定介质流向的阀门,如闸阀、球阀、旋塞阀和蝶阀,应分别沿每端引入介质和施加压力;

3、有两个密封副的阀门也可以向两个密封副之间的体腔内引入介质和施加压力;

4、止回阀应沿使阀瓣关闭的方向引入介质和施加压力。

2.2.5上密封试验

2.2.5.1阀门的上密封性试验压力应为阀门公称压力的1.1倍。

2.2.5.2封闭阀门进、出口,松开填料压盖,将阀门打开并使上密封关闭,向腔内充满试验介质,逐渐加压到试验压力,达到保压规定时间后,无渗漏为合格。

阀门试验时的持续时间不应少于下表4的规定。

2.2.6低压密封试验

2.2.6.1试验时,密封面应保持干净,无油迹(但不适用于以润滑油起主要密封作用的阀门)。

为防止密封面擦伤,可以涂上一层不厚于煤油膜的油膜。

2.2.6.2低压密封应按以下方法进行:

双向密封的阀门(多通道阀和截止阀除外),应先后在关闭阀门的每端加压,另一端敞开通向大气,以检查出口端密封面的泄漏。

在阀门敞开端的密封面处灌注清水或涂上肥皂水等类似溶液,观察气泡以检查阀座及阀座与阀体接触面和阀门密封面的泄漏量。

试验时,其每一密封面的泄漏率应不超过表3的规定。

阀门试验时的持续时间不应少于下表4的规定。

表3:

密封试验的最大允许泄漏率

阀门规格DN

mm

所有弹性封副阀门滴/min

气泡/min

除止回阀外的所有金属封副阀门

金属密封副面止回阀

液体试验

滴/min

气体试验

气泡/min

液体试验

mL/min

气体试验

m3/h

≤50

0

0

0

65~150

12

24

200~300

20

40

≥350

28

56

表4:

阀门试验过程中保持最短时间

阀门规格DN

mm

保持试验压力最短持续时间t(s)

壳体压力试验

上密封试验

高压密封和低压密封试验

止回阀

其他阀门

止回阀

其他阀门

≤50

300

300

15

60

15

65~150

300

300

60

60

60

200~300

300

300

60

60

120

≥350

300

300

120

120

120

注:

保持试验压力最短持续时间是指阀门内试验介质压力升至规定值后,保持规定试验压力的最少时间。

3劳动力计划

工种

钳工

管工

气焊

电焊工

辅助工

技术人员

数量(人)

6

6

2

2

6

1

4主要手段用料和施工机具设备

4.1主要设备用料:

序号

名称

型号规格

数量

单位

备注

1

卡车

9t

1

辆

2

空压机

0.7MPa

1

台

3

电动试压泵

0-35MPa

2

台

4

角向磨光机

φ100

2

台

5

氩弧焊工具

2

套

6

千斤顶

10t

4

台

50t

2

台

7

氧气乙炔胶带

80

m

8

逆变焊机

ZX7-500

2

台

9

风动扳手

1

个

10

风动套筒

24-60

1

套

公制

11

单梁悬挂电动葫芦

2t

1

台

配导轨3m

12

阀门试压台

YFC-300/16

1

台

YFC-600/6

1

台

4.2主要计量设备一览表:

序号

名称

型号规格

数量

单位

备注

1

钢卷尺

3m

3

把

2

氧气乙炔表

1

套

3

压力表

20MPa,1.5级

10

块

10MPa,1.5级

6

4MPa,1.5级

6

块

4

磁力线坠

3m

18

个

5

快速光谱分析仪

1

套

4.3主要施工手段用料计划:

序号

名称

型号规格

数量

单位

备注

1

钢板

δ20

6

㎡

试压盲板

δ30

4

㎡

橡胶板

δ8

50

㎡

型钢

I25a

35

m

2

蓬布

δ=1.5

20

㎡

防风棚

角钢

∠50×5

10

m

铁丝

14#

20

kg

3

安全带

10

付

4

无缝钢管

φ34×3

50

m

阀门试验用

φ27×3

20

m

阀门

DN20PN16

25

个

焊接

DN50PN2.5

4

个

5

高压金属软管(带快速接头)

PN10.0MPa

DN25

50×2

m×条

30×2

m×条

20×2

m×条

10×2

m×条

6

焊把线

50mm2

200

m

7

彩条布

10

㎡

8

铁铲

2

把

9

液压手推车

1

台

10

叉车

2

台

11

干粉灭火器

5kg

5

个

12

尼龙吊带

2t/3tL=5m

4

条

5QHSE保证措施

5.1各工种必须遵守业主和监理的各项安全规定及本工种操作规程,严禁违章作业。

5.2阀门试验时如设计无特殊要求,一般在常温下进行。

当环境温度底于5℃时应采取防冻措施。

5.3阀体试验时,不得承受冲击载荷。

5.4试验合格的阀门整齐堆放一起。

试验不合格的阀门整齐堆放于另一边。

5.5应保证试压现场清洁、卫生、垃圾定点堆放、分类处理。

6安全与现场文明施工

6.1遵守业主、和我公司HSE管理规章制度、工艺文件。

6.2阀门吊装上、下阀门试压台的过程中应规范有序,转动平稳。

6.3现场阀门有序堆放并在堆放场地挂上标识牌,标示出阀门堆放区、合格阀门堆放区、不合格阀门堆放区。

6.4使用过的棉纱头及时回收,放置到垃圾桶内,维护施工环境的干净整洁。

6.5在施工中不断地改进HSE管理体系,并注意与其他管理体系兼容协同操作。

7资料整理

SY02—006

(项目名称)

阀门/管件试验记录

单项工程名称:

单项工程编号:

单位工程名称

单位工程编号

分部工程名称

阀门试压

制造厂

执行标准

序号

名称

型号规格

填料

数量

公称压力

MPa

强度试验

严密性试验

上密封试验

外观检查及

试验结论

介质

压力

MPa

时间

min

介质

压力

MPa

时间

min

介质

压力

MPa

时间

min

监理单位

总承包单位

试验单位

监理工程师:

年月日

技术负责人:

年月日

试验人:

技术负责人:

年月日

8工作危险性分析(JHA)报告

项目经理部/施工单位

中国石油天然气第六建设公司独山子项目部

提交日期:

2007.7.20

版次:

A

工作描述

聚苯乙烯装置阀门试压

修订人:

签名:

日期:

工作(作业)位置

中国石油六建公司二号营地阀门试压场

审核人:

签名:

日期:

JHA准备人

姓名:

职位:

签名:

EPC承包商审批人:

签名:

日期:

施工的工具/设备/材料

试压站、试压泵、氧乙炔焊、千斤顶、扳手、黄油、阀门、管子、橡胶板、钢板、角钢、槽钢、H型钢等

监理单位审批人:

签名:

日期:

序号

基本工序/工作步骤

确定的HSE危险

预防控制措施

执行人

1

作业人员劳保穿戴

劳保不全发生伤害

施工人员必须按规定穿戴、使用劳防用品,防止碰伤。

作业时相互间应配合好,以防伤害他人或被他人伤害。

2

阀门运输、搬运

交通事故;人员被车辆伤害

独石化施工厂区限速30公里/小时;

司机有驾驶证件,身体健康状况良好,反应敏捷;

路况良好,禁止超载。

卸车时吊车作业伤害,人员搬运时伤害

由有合格操作证的专职指挥人员指挥卸车。

搬运时戴手套,正确的搬运方法。

阀门仓库场地保持清洁,通道畅通。

3

阀门试压

操作不当,造成设备

损坏,人员伤害

操作人员必须熟悉设备操作、性能参数;

非施工作业人员禁止入内。

坠物伤人

查看阀门说明书,选用合适的吊带;正确绑扎。

介质泄露伤人

试压期间人员眼睛不能正对阀门的垫片。

触电

接电安装由专职电工安装。

补充措施