大功率商用电磁加热系统设计计算书.docx

《大功率商用电磁加热系统设计计算书.docx》由会员分享,可在线阅读,更多相关《大功率商用电磁加热系统设计计算书.docx(19页珍藏版)》请在冰豆网上搜索。

大功率商用电磁加热系统设计计算书

大功率商用电磁加热系统设计报告

1电磁加热系统原理与特点

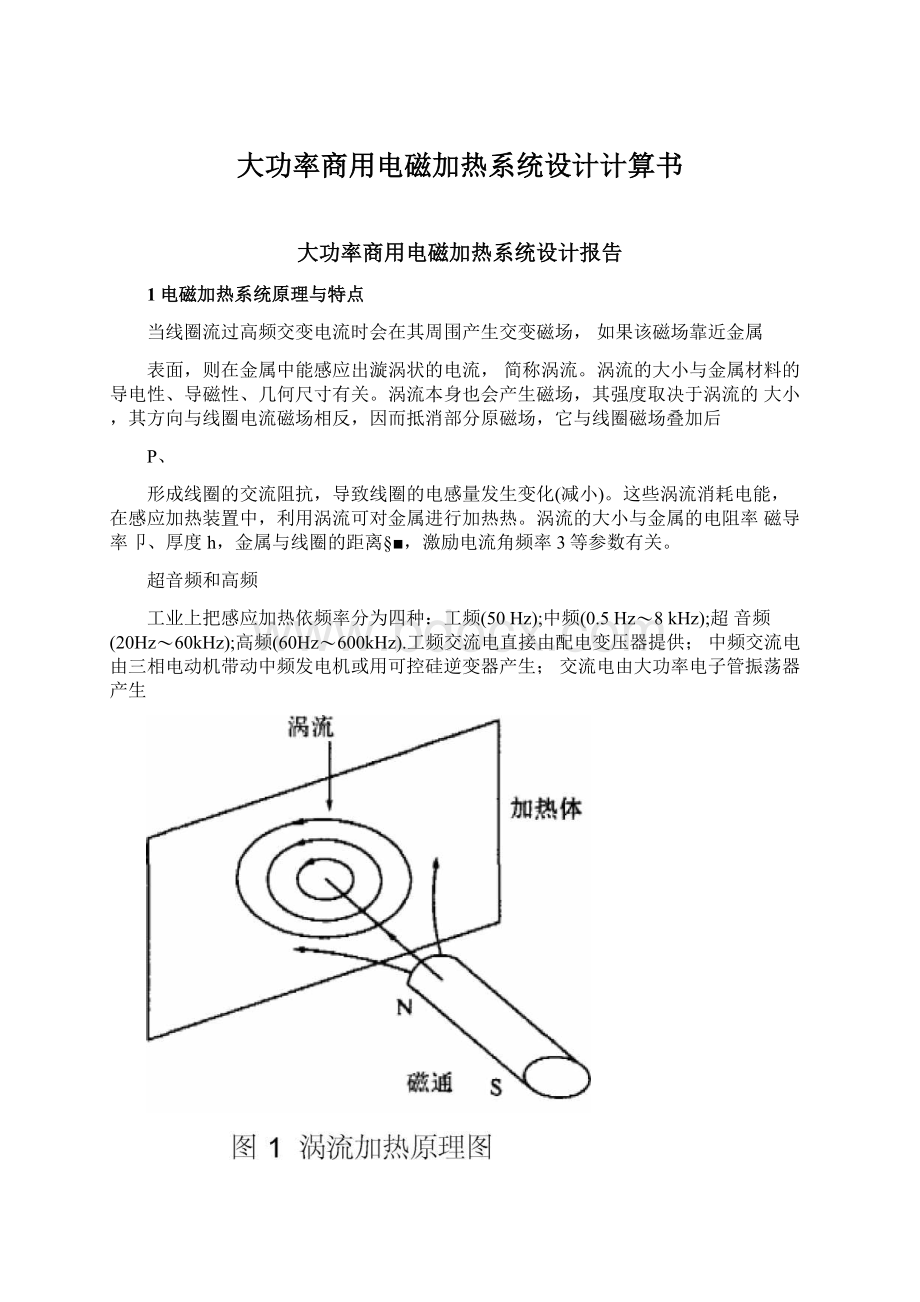

当线圈流过高频交变电流时会在其周围产生交变磁场,如果该磁场靠近金属

表面,则在金属中能感应出漩涡状的电流,简称涡流。

涡流的大小与金属材料的导电性、导磁性、几何尺寸有关。

涡流本身也会产生磁场,其强度取决于涡流的大小,其方向与线圈电流磁场相反,因而抵消部分原磁场,它与线圈磁场叠加后

P、

形成线圈的交流阻抗,导致线圈的电感量发生变化(减小)。

这些涡流消耗电能,在感应加热装置中,利用涡流可对金属进行加热热。

涡流的大小与金属的电阻率磁导率卩、厚度h,金属与线圈的距离§■,激励电流角频率3等参数有关。

超音频和高频

工业上把感应加热依频率分为四种:

工频(50Hz);中频(0.5Hz〜8kHz);超音频(20Hz〜60kHz);高频(60Hz〜600kHz).工频交流电直接由配电变压器提供;中频交流电由三相电动机带动中频发电机或用可控硅逆变器产生;交流电由大功率电子管振荡器产生

电磁感应加热如图1所示。

高频电磁感应加热方法是利用电磁感应在被加热体内产生的涡流,对被加热体进行涡流加热。

将被加热体看成无数个同心圆状的电流环网路,当通过被加热体线圈的磁通增加时,就产生使它减小的方向的感生电流;当通过线圈的磁通减小时,就产生使它增加的方向的感生电流,该电流称为涡流。

涡流的计算公式为:

Jdm(A/m2)

(1)

为加热

2rdt

式中:

J为以r为半径的圆内交变磁通在加热体表面形成的涡流;

体金属的导电率;m为半径r圆内的磁通。

将被加热体和电磁感应加热线圈结合在一起,中问留有2〜4mm勺间隙,电磁感应加热线圈通过高频交变电流,便相当于在电磁感应加热线圈和被加热体之间形成无数个小交变磁场,这些小磁场的磁通变化,在被加热体表面产生涡流,涡流的能量转化为热能,达到加热的目的。

感应加热是利用电流通过线圈产生交变磁场,当磁场内磁力线通过锅局部时,磁力线被切割而产生无数小涡流,使锅局部瞬间迅速发热。

由于“集肤效应”,涡流分布高度集中于锅表面,而且随距表面的距离增大而急剧下降。

设锅表面的

感应电流强度为I。

,沿感应透入深度方向,距离表面x处的感应电流强度为

l(x)loex/,涡流的理论透入深度为

(2)

式中为电阻率(108mm);f为频率(Hz);为导磁率(4107T/A)

实际应用中规定l(x)降至表面涡流强度的1/e处的深度为“电流透入深度”,经计算证明,86.5的热量是发生在深度为的薄层内。

钢铁材料在感应加热过程中,随温度的上升而增大,的大小在材料失去磁性前基本不变,而达到居里点温度(铁为770C,中碳钢724C)以上钢材就失去磁性,急剧下降为真空导磁率,即1。

材料在失磁前的涡流透入深度称为“冷

态的涡流透入深度”冷。

而随着材料温度的上升,会导致增大和下降,使涡流分布平缓,透入深度增大。

考虑一块厚为h,电阻率为,半径为a的金属圆板,置于磁感应强度B、随时间交变的磁场中,为了计算热功率,沿着电流方向将金属圆板分割成若干个宽度为dr、周长为2r,厚度为h的金属薄筒,任意一个薄筒的感生电动势为

ddt

2dBrdt

(3)

薄简的电阻为

R

2rhdr

(4)

所以薄筒的瞬时热功率为

dp

2

hr3dr

dB

(5)

R

2

dt

整块金属圆板的涡流的瞬时热功率为

P

a

0dP

ha4

8

2

dB

dt

(6)

dB设BB0sint,贝UB0cost,

dt

涡流在一个周期内的平均热功率为

一1「.丄ha4221r2h224

ppdtB0costdtB0a(7)

T080T0160

由上式可见,若要得到较大的热功率输出,必须选择高频交变的电磁场,产生较大的磁感应强度,且金属的电阻率要较小。

由于感应器的工作电流很大且频率很高,在设计和应用时,必须考虑电磁感应的三个基本效应:

集肤效应、邻近效应和圆环效应。

集肤效应——当变化的电流在导体中流动时,它周围的磁场也随着变化。

这变化的磁场也要在导体中产生感应电流,因而影响导体中电流的分布,使电流趋向导体表面。

也就是说,愈靠近导体的表面,电流的密度就越大。

频率越高,集肤效应就越明显。

因此,在高频状态下,常采用中空导线,或用若干股并列的细导线作为输出馈线。

邻近效应——就是导体的邻近还有其他载有变化电流的导体时,每一导体中的电流将要重新分布,和孤立时不一样,其分布是不均匀的。

不均匀的程度,则视导体的形状、尺寸、相对位置以及交变电流的频率而定。

圆环效应——是指环形导体的电流分布有集中于内表面的趋势,而且其程度也受频率的影响。

频率越高,圆环效应就越明显。

采用感应加热原理设计的高频电磁加热系统具有着突出的优点。

它是利用电磁感应产生的交变磁场,在发热体的表面形成涡流达到直接加热的目的,效率高,加热时间比相同功率的加热器要快得多,更值得指出的是,它通过感应线圈使发热体产生涡流达到加热的目的,实现了发热体和主电路之间电气上的隔离,避免了因绝缘损坏而产生的漏电现象,在安全性上大大提高了。

感应加热具有以下优点:

(1)加热速度快。

由于感应加热过程主要是依靠电流感应透热和传导的方式实现,故在很短的时间内便能加热到预期的温度。

(2)热损少、加热效率高。

在感应加热过程中,能量的传递是以电磁波的形式进行的,故受外界的干扰小、能量的扩散少,提高了能量的利用率和加热热效率。

(3)无污染。

加热热源是电能,不会产生任何有害的气体和污染物,属于环保型的热源。

(4)易于实现自动控制。

加工过程中热源的参数主要是电源的功率和频率,这两项电参数在控制过中是很容易实现自动控制的,不需要相关的转换模块,可以更有效地控制加工的质量。

(5)实现了发热体和主电路之间电气上的隔离,避免了因绝缘损坏而产生的漏电现象,在安全性上大大提高了。

2技术指标

1.1输入电压:

三相380V±20%,50Hz;

1.3工作环境温度:

(-10—+60)C;

1.4最大输出功率15Kw;

1.5输出功率连续可调;

2电磁加热系统的功能

2.1过流、过压、欠压、过功率保护和故障报警显示功能;

2.2软启动、软关断功能;

2.2停电记忆功能;

2.3IGBT高温保护、线圈高温保护和故障报警显示及自动恢复功能;

2.4IGBT温度传感器、线圈温度传感器、调功电位器开路、短路保护和故障报警显示功能;

2.5关机散热风机延时功能;

2.6小物件检测功能(小于80mm不加热)。

3外形尺寸及系统组成

3.1主机箱外壳尺寸主机箱尺寸图:

图2主机箱主要尺寸

3.2.3LED显示屏控制接口定义和原理

图3LED显示屏

GND

申亓辐入

+5V

十凸V

图4显示板控制接口定义

3主电路设计

三相交流电通过滤波后送入三相整流模块,得到一脉动直流电源,通过n

型滤波获得直流电压源,其额定幅度为513V。

主电路有两种选择,其一是半桥,其二是全桥,半桥通过桥路电容和电感形成谐振,全桥通过电感和串联电容形成谐振。

这两种电路均可以应用,但全桥需要四个驱动电路,需要4个IGBT,但通过的电流是半桥的1半。

本设计采用半桥电路。

3.1输入参数计算

最大输出功率

Pmaxout15KW

系统效率

min0-85

则变换器最大输入功率

输入电压380V±20%,最大456V,最小304V,三相全桥整流后,最大直流电压

Umax4561.35615V

最小直流电压

Umin

3041.35410.4V

因此输入最大电流

Imax

u:

:

:

x;2—A

因此主电路整流管额定电流和IGBT额定电流必须大于最大电流,考虑安全系数,取额定电流为150A/1200V。

3.2半桥设计

5所示。

市电交流380V经过滤波整流后变为大约510V

—

图5电磁灶系统框图

电磁灶系统框图如图直流,通过半桥谐振逆变电路的振荡在线圈中产生交变磁场,在发热体中产生涡流以达到加热的目的。

把涡流效应等效到原边,用L、R串联表示。

当负载为RLC且满足振荡条件时,这种负载称为谐振负载,对于谐振负载可以通过改变频率来改变输出的电压和功率。

逆变式谐振负载(串联谐振)的电路特点是:

逆变电路输出的波形为方波(方波电压);

可以将逆变频率调谐在谐振频率附近,而正弦输出的电流,无需通过低通滤波器消除其最低次谐波,所谓“谐振逆变”电路因此得名;

因为利用负载谐振特点电路中的元件要承受很大的电流或电压。

图6串联谐振电路

串联谐振网络的形式如图6所示,其中L是谐振电感,C是谐振电容,涡流等效阻抗R。

对图3所示的电路图,导纳可表示为

IgY(s)

(14)

Uc(s)

U(s)

也就是说谐振时负载电压等于电源电压,电容上的电压可达电源电压的

谐振时AB通过调整工作频率,调整通过开关管,S1、S2的开通和关断,感应线圈电感和半桥电路的两个电容在各自的回路形成谐振。

当逆变器工作在谐振频率0时,开关器件的状态转换总是发生在开关器件

电流过零时刻,在这种情况下,所有反并联二极管始终不通过电流。

大,电流几乎为正弦波

2U一

Ua1m为方波电压的基波分量幅值。

输出功率

一个电感Le

LeL(1

0)2)

(17)

谐振电路的阻抗等值于LeR电路,

工作于感性负载,电流滞后于电压

i

a

R

CL/

上1

12U1

sin(t

arctg

(18)

当逆变电路的工作频率小于谐振频率

0,且0),LC作用相当于

一个电感Ce

C

谐振电路的阻抗等值于RC电路,

工作于容性负载,电流超前于电压

12U

R

arctg(

CeR

))

(20)

从上面分析可以看出,当没有锅在灶上时,没有涡流产生,电路为纯电感负载,储存在电感中的能量和电容交换,输入直流平均电流为零,若灶上有一个较小的金属物体时,涡流等效到电感原边的电阻较大,输入直流平均电流较小,因此可以根据输出电流衰减的快慢判断有无锅,实现小于某直径金属不加热功能。

当涡流发生时,涡流本身也会产生磁场,其强度取决于涡流的大小,其方向与线圈电流磁场相反,因而抵消部分原磁场,它与线圈磁场叠加后形成线圈的交流阻抗,导致线圈的电感量发生变化(减小)。

没有锅时,电感为其测量值,最小谐振频率空r1,当工作频率远大

空c

于此谐振值时,其输出电流滞后电压约90度电角度。

有锅时,电感值增大,即L空L合,谐振频率减小,不同的锅谐振频率不同

最大谐振频率合r,当工作频率接近于此谐振值时,负载等效为LR负

^-合minC

载,其输出电流滞后于电压,小于90度电角度,当在谐振点工作时,其等效负载为纯电阻负载,电流和电压同相位。

从公式(7)可知,输出的功率与工作频率的平方成正比,因此通过调解谐振工作频率就可以调解输出功率。

同一工作频率下,调解占空比相当于调解了磁感应强度B,而输出的功率与B的平方成正比,因此调解占空比也可以调解输出功率。

因此通过调节工作频率和占空比都可以调解输出功率,可以分别应用或同时应用。

为了使电路在不同锅材质情况下都工作