窑巡检操作规程.docx

《窑巡检操作规程.docx》由会员分享,可在线阅读,更多相关《窑巡检操作规程.docx(29页珍藏版)》请在冰豆网上搜索。

窑巡检操作规程

烧成系统巡检操作规程

1.目的

本规程旨在规范巡检操作制度,提升工作质量,准确判断设备故障及其处理方法,树立安全生产、质量第一的观点,保证设备的长期、安全、稳定运行。

2.范围

本规程适用于烧成系统现场单机设备巡检操作,即从生料出库到熟料库顶所有设备。

3.引用文件

《工艺设备表》《设备说明书》《设备润滑卡片》《设备岗位责任制》

4.系统工艺流程简介

生料均化库,库中的生料经过交替分区充气,通过卸料装置进入窑喂料仓,仓中生料经过计量秤后,经空气输送斜槽、胶带提升机、预热器顶部斜槽输送,再经锁风阀和气动闸板阀喂入窑尾预热器;预热器系统采用五级旋风预热器带鹅颈管型分解炉,喂入预热器的生料经各管道逐级升温、预热、干燥,在分解炉中分解,然后喂入窑内煅烧。

出窑高温熟料在篦冷机内冷却,大块熟料经由辊式破碎机破碎后由槽式输送机送入熟料库储存。

5.窑喂料输送

5.1工艺流程简介

均化库中的生料经过罗茨风机交替分区充气,通过卸料装置进入均化库底小仓,仓中生料经过计量秤,经空气输送斜槽、胶带提升机、预热器顶部斜槽输送,再经锁风阀和手动闸板阀喂入窑尾预热器;喂入预热器的生料经各管道逐级升温、预热、干燥,在分解炉中分解,然后喂入窑内煅烧。

5.2开停机顺序

回转下料器入预热器斜槽胶带斗式提升机入提升机斜槽生料冲板称库底下料装置

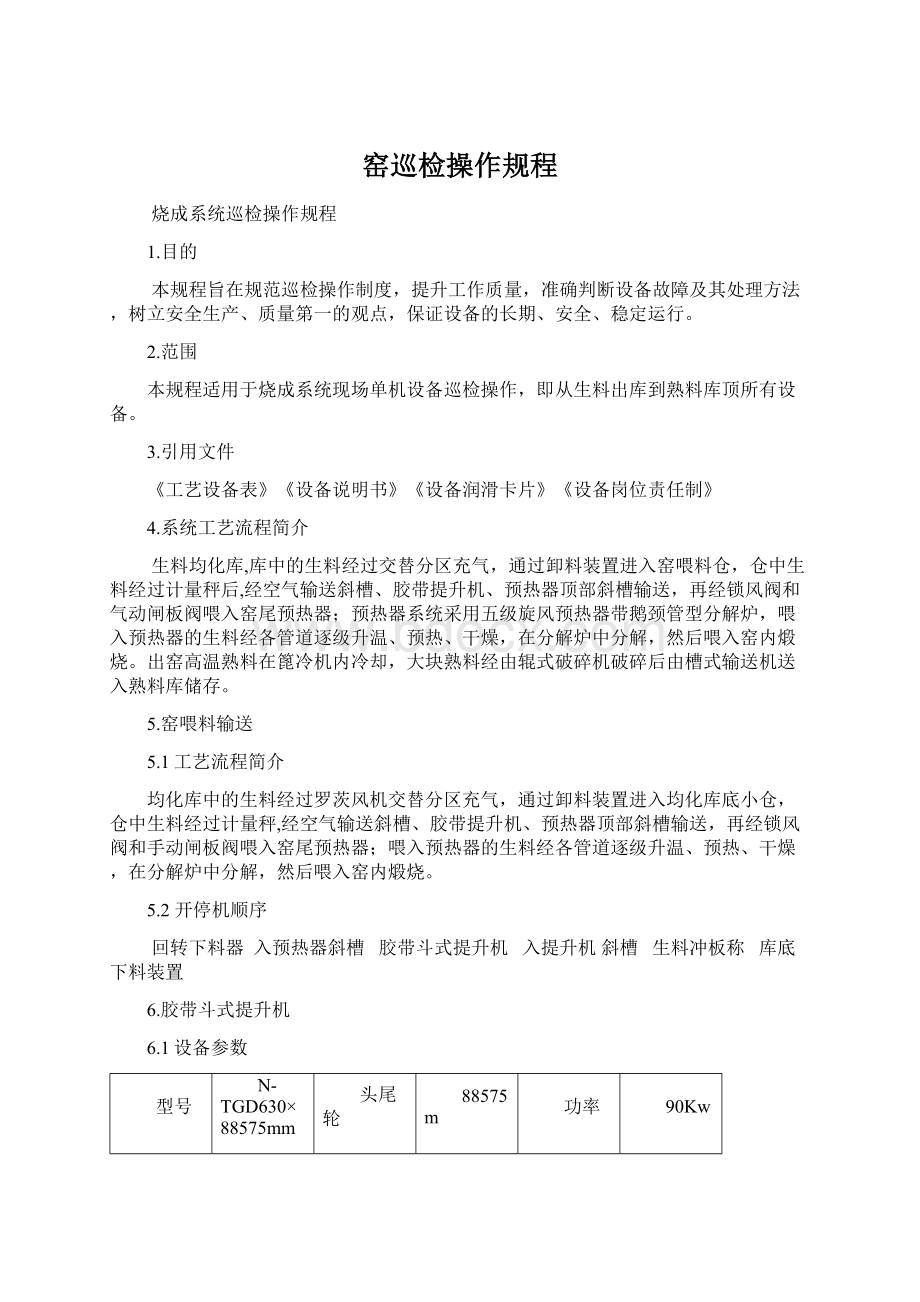

6.胶带斗式提升机

6.1设备参数

型号

N-TGD630×88575mm

头尾轮

88575m

功率

90Kw

能力

250t/h

料斗速度

1.4m/s

容重

0.8t/m3

用途

生料入预热器

6.2运转前的检查

6.2.1检查各紧固螺栓,地脚螺栓及机器装配螺栓是否松动,断裂和脱落;

6.2.2确认机壳、料斗内无积水、铁器和木块等异物,并检查有无变形现象;

6.2.3检查并清理下端皮带滚筒的积料,否则会引起皮带跑偏和损坏;

6.2.4确认皮带的张紧程度是否合适,皮带接头是否完好,密封好人孔门;

6.2.5检查各润滑部位的润滑油脂是否充足,减速机油位是否正常;

6.2.6检查顶部卸料口斗子的前沿与卸料口前沿内距是否合适。

6.3运转中的检查

6.3.1检查液偶联轴节传动状况;

6.3.2检查各紧固螺栓有无松动、脱落,壳体是否漏风、漏灰;

6.3.3检查皮带是否跑偏(刮壳体声音),壳体磨损情况;

6.3.4检查各润滑部位润滑情况是否正常;

6.3.5检查设备各处有无振动及异音、电机轴温和减速机温度是否过高;

6.4日常维护及保养

6.4.1紧固料斗、加紧垫板及各松动螺栓或更换断裂、脱落的螺栓;

6.4.2检查料斗和传动部件磨损情况;

6.4.3检查皮带的松紧度,必要时加以调整,皮带接头是否完好;

6.4.4经常清理下端皮带滚筒上的积料;

6.4.5按润滑卡片补充或更换润滑剂;

6.4.6检查胶带是否开裂、磨损;

6.4.7检查头部卸料前沿橡胶皮磨损情况,若磨损严重则更换。

6.5常见故障及排除

6.5.1胶带接头翻毛:

停机处理;

6.5.2料斗固定螺栓脱落:

停机紧固;

6.5.3传动链板脱落:

停机处理;

6.5.4胶带跑偏:

调节尾部配重张紧装置。

6.6开停机顺序及注意事项

6.6.1开机顺序:

先启动出料设备,再开斗提;

6.6.2停机顺序:

先停入斗提物料设备,斗提送空后再停斗提;

6.6.3注意事项:

严禁带料启动斗提,以防损坏胶带及斗子;运行过程中严禁打开人孔门及检查孔。

7.生料空气输送斜槽

7.1规格型号

能力

t/h

槽宽

mm

距离

m

斜度

用途

电机功率kW

压力Pa

110

250

1.85m

8°

出库生料

37

5000

220

300

1.2

8°

中间仓出料

37

5000

250

400

13.5

9°

入提升机

4

6690

220

400

6

10

入预热器

4

6690

7.2运转前的检查

7.2.1检查风机进口过滤网是否完好,通风是否通畅;

7.2.2检查斜槽内是否有杂物,受潮或积水;

7.2.3检查帆布是否完好,如霉烂破损,必须更换;

7.2.4检查各密封处是否符合要求,壳体是否有漏洞;

7.2.5检查各紧固螺栓是否松动、脱落;

7.2.6确认充气、收尘管道是否畅通。

7.3运转中的检查

7.3.1检查电机是否有异音、异振、异温、异味;

7.3.2检查各螺栓是否有松动,盖板密封是否完好,有无冒灰现象;

7.3.3下部空气室应定期清灰,检查收尘管道有无堵塞现象。

7.4日常维护与保养

7.4.1长时间停机时要定期开启风机,防止物料粘结;

7.4.2对运转中漏灰、漏风的地方进行重新密封;

7.4.3检查帆布是否破损,如破损应及时更换;

7.4.4清除空气室内的积灰和下料口处的积灰;

7.4.5检查风机叶片是否磨损,裂缝或变形。

7.5常见故障及排除方法

下料不畅或堵塞原因:

主要是混入杂质、帆布破损、输送量过大、物料过湿和过粗等。

处理方法:

人工进行清通处理。

7.6开停机顺序及注意事项

7.6.1开机顺序:

输出前端设备按顺控先开;

7.6.2停机顺序:

输入端设备先停,待物料送完停输送风机;

7.6.3注意事项:

物料送完后才能停风机。

8.罗茨风机

8.1设备规格型号

用途

窑头送煤

窑尾送煤及备用

一次风机

型号

MJLS(A)250b

RSR-250

PJL350c

流量

45.2Nm3/min

76.9m3/min

88.7m3/min

升压

58.8kPa

58.8kPa

29.4KPa

转速

1450r/min

1485r/min

730r/min

电机型号

Y2-280S-4

YE3-315M-4

Y315S-6

电机功率

75kW

132kW

75KW

用途

均化库内充气

中间仓充气及备用

型号

BK6015

BK6015

流量

25m3/min

26.81

升压

50KPa

50kPa

转速

1480r/min

1450r/min

电机型号

Y2-225S-4

Y225S-4

电机功率

37kW

37kW

8.2运转前的检查

8.2.1检查防护罩是否安装好;

8.2.2检查各手动阀门是否在工艺要求的位置;

8.2.3检查齿轮箱内的润滑油油量、油质是否正常;

8.2.4检查三角带是否毛边、开裂,张紧程度是否合适;

8.2.5检查冷却水阀门是否打开,在天气寒冷时防止管道冻结;

8.2.6在启动风机前现场打开排空阀,当风机运转平稳后打开相应阀门,再现场关闭排空阀;

8.2.7检查各螺栓是否松动、脱落;

8.2.8检查机内有无杂物、各管道阀接口是否正常;

8.2.9盘动皮带或联轴节,检查转子运转是否灵活。

8.3运转中的检查

8.3.1检查电机、齿轮箱是否有异音、异振、异味、异温;

8.3.2检查三角皮带张紧状况,是否撞击防护罩;

8.3.3检查风机出口压力是否正常,安全阀是否动作;

8.3.4检查风机油箱及风机轴承油位;

8.3.5检查进口过滤网是否堵塞;

8.3.6检查冷却水流量及冷却部位温度;

8.3.7检查各螺栓是否松动、脱落。

8.4日常维护与保养

8.4.1确认安全阀动作压力是否合适;

8.4.2检查齿轮箱润滑油质、油量,并及时补加、更换;

8.4.3清洗进口过滤网,并安装好;

8.4.4检查消音器状况;

8.4.5检查传动皮带张紧程度、磨损状况,并根据情况更换皮带;

8.4.6检查各螺栓是否松动、脱落,并紧固、更换。

8.5常见故障及排除方法

风机振动大,轴承温度高

原因:

出口压力太大,润滑条件差;

处理方法:

增加出口排风,减荷降压,补加润滑油。

8.6开停机顺序及注意事项

8.6.1开机顺序:

检查各部件均正常后,通知中控启动风机,运行平稳后方可离开现场;

8.6.2冬季停机时应放空管道内冷却水,防止管道冻裂。

9.预热器及高温风机

工艺流程简介:

喂入预热器的生料经各管道逐级升温、预热、干燥,在分解炉中分解,然后喂入窑内煅烧,窑尾废气经高温风机排出,作为原料磨烘干热源或从窑尾袋收尘净化后排入大气。

10.预热器

10.1规格型号

名称

下料溜子内径

内径式直径D

数量

1级旋风筒

Φ700mm

Φ4900mm

2

2级旋风筒

Φ850mm

Φ6600mm

1

3级旋风筒

Φ850mm

Φ6800mm

1

4级旋风筒

Φ950mm

Φ6800mm

1

5级旋风筒

Φ950mm

Φ7000mm

1

10.2运转前的准备工作

10.2.1检查预热器所有人孔门、清扫孔等是否全部关闭并密封;

10.2.2在窑开始点火前需进行投球确认,以检查各级旋风筒和各下料溜子是否畅通;

10.2.3检查各检测装置安装是否完好,冷风挡板动作是否灵活;

10.2.4在投料前将其放下并再次对预热器投球确认;若烘干时,应将冷风挡板打开,使筒内蒸汽排出;

10.2.5确认各溜子翻板阀动作是否灵活,轴承是否需补加黄油;

10.2.6检查空气斜槽是否畅通,以及分料挡板是否灵活;

10.2.7检查空气炮气源是否打开,气压是否正常,是否在自动位置;

10.2.8检查清扫装置,确认各项参数都在正常范围内。

10.3运转中的检查

10.3.1检查预热器各下料溜子翻板阀动作是否灵活,重锤是否松动或移位;

10.3.2检查人孔门、清扫孔是否漏风或跑灰;

10.3.3对烟室和缩口的结皮要定期清扫;

10.3.4观察系统是否正压,检查压差的变化,清扫孔是否堵塞,翻板阀是否动作,由此来判断预热器是否堵塞,并立即告之中控;

10.3.5检查空气炮的气源压力及转换开关是否正常,气源阀是否打开;

10.3.6观察预热器外壳体温度变化,看是否有局部耐火材料脱落现象。

10.4在人工清扫时(运行中)

10.4.1必须与窑操等人联系,维持系统负压;

10.4.2人工清理时空气炮必须处于手动状态;

10.4.3清扫人员不要正面面对清扫孔作业,应侧身相对;

10.4.4每次不能同时清扫两个孔,防止热料外溢伤人;

10.4.5清扫后将清扫孔关闭,防止系统漏风漏料;

10.5日常维护及保养

10.5.1检查旋风筒内筒、撒料箱、翻板阀等耐热件的损坏情况;

10.5.2打开人孔门检查耐火材料及结皮情况,为检修及运转提供依据;

10.5.3检查各旋风筒入口处的积料情况,根据需要进行清扫;

10.5.4检查翻板阀的润滑情况,根据需要补加润滑油脂;

10.5.5停机后开机对预热器各漏风点进行密封处理;

10.5.6对空气炮进行系统的检查及保养,对积料死角进行人工清扫。

10.6开停机顺序及注意事项

10.6.1投料时现场岗位人员认真检查各级翻板阀配重是否合适;

11.分解炉

11.1工作原理

生料从C4下料管喂进炉内,在散料箱作用下,悬浮在上升气流中;燃料由炉底部喂入,在三次风作用下,在分解炉内混合燃烧,燃烧产生的热量被生料立即吸收,生料进行分解反应。

11.2设备参数

型号

带鹅颈管型

喷煤嘴数量

2个

规格

Φ6.6

主截面风速

6.6m/s

压力损失

400Pa

气体停留时间

5.92s

11.3运转前的检查

11.3.1所有的人孔门是否关闭;

11.3.2检查分解炉出口积料情况,根据需要进行清扫;

11.3.3检查分解炉三次风入口积料情况,根