烧结余热发电试行规程.docx

《烧结余热发电试行规程.docx》由会员分享,可在线阅读,更多相关《烧结余热发电试行规程.docx(26页珍藏版)》请在冰豆网上搜索。

烧结余热发电试行规程

1.概况………………………………………………………2

2.系统工艺简介绍…………………………………………2

3.主要设备参数……………………………………………2

4.产品供应标准……………………………………………8

5.联系制度…………………………………………………8

6.运行方式…………………………………………………8

7.操作程序…………………………………………………8

8.事故处理…………………………………………………19

1.概况

烧结余热发电是利用烧结环冷机产生的高温烟气作为能源的发电项目,可大幅度降低烧结供需能耗,大量节约能源,同时还可以保护环境,是一项节能减排工程。

焦耐车间烧结余热发电站有一套反渗透制水系统,三台川崎BLW自然循环锅炉及一套南汽33MW汽轮机发电机组。

余热锅炉所需烟气采自1烧、4烧、5烧环冷机高温烟气段,汽轮机可采用纯冷凝工况或抽汽工况两种运行方式,满足热电用户需要。

2.系统工艺流简介

凝汽器热水井内的凝结水经凝结水泵与闪蒸器出水汇合,然后通过锅炉给水泵打入三台锅炉省煤器内进行预热,产生一定压力下的高温水(210℃),从省煤器出口分两路分别送到余热锅炉汽包内和闪蒸器内,进入汽包的水在锅炉内循环受热,产生过热蒸汽送入汽轮机做功。

进入闪蒸器内的饱和水通过闪蒸产生一定压力的饱和蒸汽送入汽轮机后级做功,做功后的乏汽经过冷凝后重新回到热水井参与循环。

生产过程中消耗掉的水由纯水装置制取出的纯水经补给水泵,除氧器打入热水井。

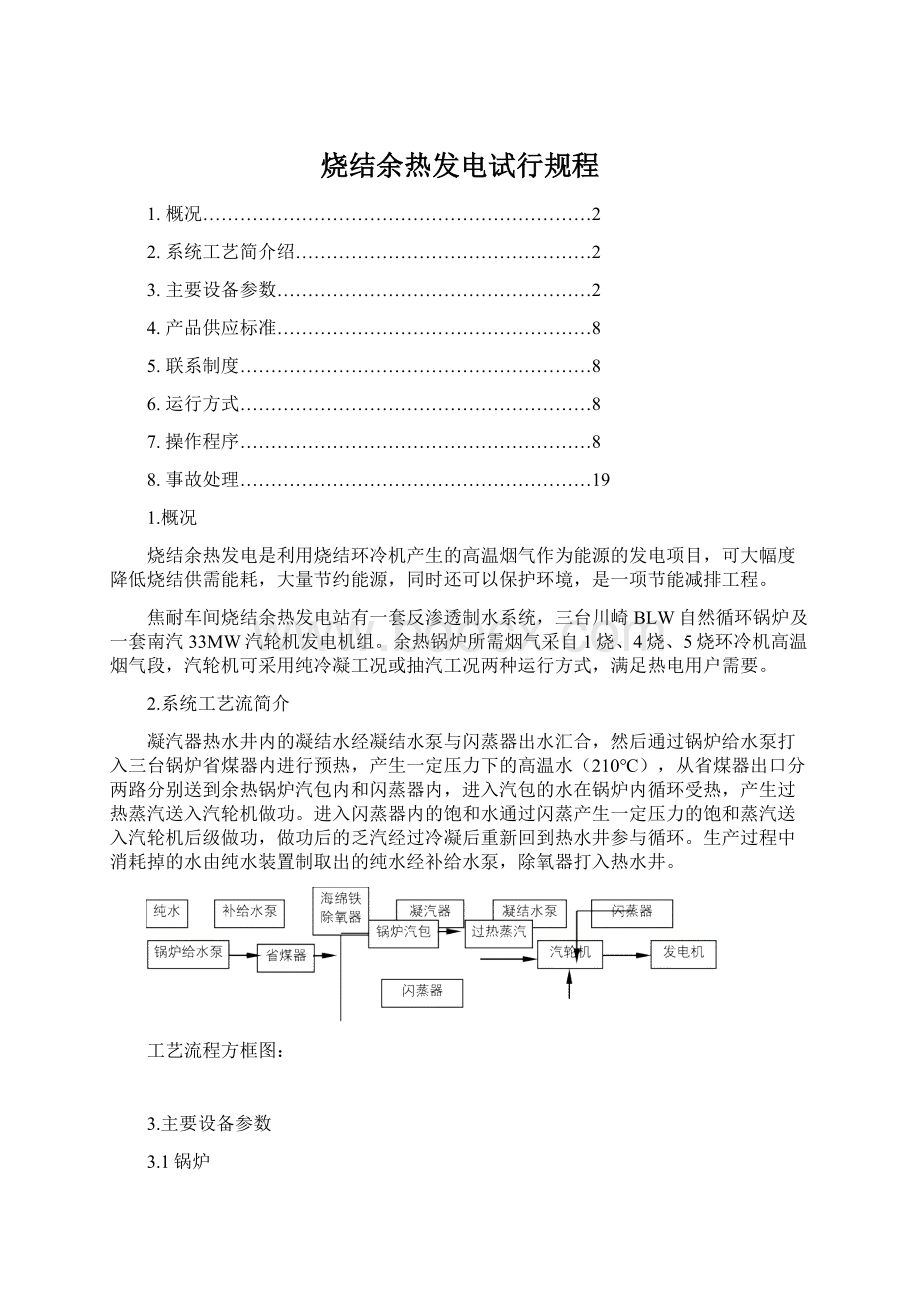

工艺流程方框图:

3.主要设备参数

3.1锅炉

3.1.11号烧结环冷机余热锅炉

型式:

川崎BLW自然循环锅炉

蒸汽压力(过热器出口):

2.05MPa

蒸汽温度(过热器出口):

365℃

蒸发量:

45.5t/h

给水温度(汽包进口处):

210℃

烟气流量:

530,000Nm3/h

烟气温度(锅炉进口处):

390℃

烟气温度(锅炉出口处):

165℃

通过锅炉的压力损失:

<100mmH2O

3.1.25号烧结环冷机余热锅炉

形式:

川崎BLW自然循环锅炉

蒸汽压力(过热器出口):

2.05MPa

蒸汽温度(过热器出口):

367℃

蒸发量:

47.1t/h

给水温度(汽包进口处):

210℃

烟气流量:

539,439Nm3/h

烟气温度(锅炉进口处):

394℃

烟气温度(锅炉出口处):

166℃

通过锅炉的压力损失:

<100mmH2O

3.1.34号烧结环冷机余热锅炉

形式:

川崎BLW自然循环锅炉

蒸汽压力(过热器出口):

2.05MPa

蒸汽温度(过热器出口):

364℃

蒸发量:

44.5t/h

给水温度(汽包进口处):

210℃

烟气流量:

523,000Nm3/h

烟气温度(锅炉进口处):

388℃

烟气温度(锅炉出口处):

165℃

通过锅炉的压力损失:

<100mmH2O

3.2汽轮机

3.2.1汽轮机本体

型式:

双压、单缸、抽汽、冲动冷凝式汽轮机

型号:

NCZ33-1.91/0.8/0.37

转速:

3000r/min

额定纯凝功率:

33.72MW

额定抽汽工况功率:

29.14MW

主蒸汽进汽压力:

1.91MPa

主蒸汽进汽温度:

357℃

主蒸汽进汽流量:

137.1t/h

补注汽压力:

0.37MPa

补汽温度:

140.8℃

补汽流量:

26.50t/h

额定抽汽工况抽汽压力:

0.8—1.0893MPa

额定抽汽工况抽汽温度:

300.37℃

额定抽汽工况抽汽流量:

25t/h

最大抽汽流量:

35t/h

额定抽汽工况排汽压力:

7.23KPa

额定纯凝工况排汽压力:

8.14KPa

旋转方向:

从汽轮机向发电机看为顺时针方向

本体重量:

~113t

上缸重量:

~25.3t

下缸重量:

~33t

转子重量:

~16.08

汽轮机本体最大尺寸(长X宽X高):

6983X7080X4760mm

3.2.2辅机规范

汽封加热器:

型号:

JO-46-1

冷却水量:

139.7t/h

冷却水最大压力:

2.2MPa

抽空气量:

203kg/h

汽室压力:

0.2MPa

加热面积:

46m2

冷凝器

型式:

分列二道制表面回热式

型号:

N-3500-5

冷却面积:

3500m2

冷却水量:

9900t/h

冷却循环水压力:

0.25MPa

水阻:

0.039MPa

无水时净重:

73t

冷油器

型号:

YL-70-

冷却水量:

163t/h

冷却油量:

1200l/min

水阻:

0.012MPa

油阻:

0.07MPa

冷却面积:

70m2

锅炉给水泵

型号:

250AYS150X2A

扬程:

255m

流量:

525~556m3/h

循环水泵

型号:

KOSN900-N13J/924

流量:

5000-6000-7000m3/h

扬程:

38-35-28m

转速:

585r/min

功率:

710KW

射水抽汽器

型式:

环保降噪型多通道射水抽汽器

型号:

TD-32

正常水压:

0.35MPa

正常耗水量:

305t/h

正常抽汽量:

32kg/h

油烟净化排放装置

型号:

2FDHB2-6-2

流量:

360m3/h

全压:

4000Pa

转速:

2900r/min

原动机功率:

1.5KW

射水泵

型号:

IS200-150-315

流量:

32m

扬程:

32m

转速:

1450r/min

效率:

82%

轴功率:

42.5KW

凝结水泵

型号:

6LDTN-6

流量:

160m3/h

扬程:

72m

轴功率:

42KW

转速:

1490r/min

效率:

76%

玻璃钢冷却塔

型号:

FNG-3000X4

冷却水量:

3000m3/h

进水温度:

47℃

出水温度:

35℃

电机功率:

132KW

冷却塔风机

型号:

LF80B

转速:

149r/min

流量:

170X104m3/h

全压:

161.42Pa

电机功率:

132KW

叶片角:

6

3.3发电机

型号QFW-33-2C

额定功率33MW

额定转速3000r/min

额定频率50Hz

额定电压10500V

额定电流2135A

功率因数0.8

接线方式Y

转向从汽轮机端看为顺时针向

绝缘等级(定、转子)F

冷却方式空冷

冷却空气量17m3/s

空冷器容量830KW

冷却水量200m3/s

进水温度最大35℃平均26℃

TFLW130-3000A/双通道无刷励磁

额定功率130kW

直流电压152V

直流电流859A

转速3000r/min

3.3.2永磁付励磁机型号TFY2.85-3000C

容量2.85KVA

电流15A

电压190V

4.产品供应标准

供低压汽热用户标准:

蒸汽压力:

0.8—1.0893Mpa

蒸汽温度:

300.37℃

5.联系制度

5.1与调度联系:

开炉、开机时间,开炉、开机后运行方式。

5.2与烧结联系:

确认环冷机运行状况,通知准备开炉、开机;

5.2与计控联系:

投入仪表,保护

5.3与电气人员联系:

测试电机绝缘,电气设备送电

5.4与锅炉人员联系:

确定阀门状况,供汽时间,供汽参数

5.5与汽机人员联系:

确定辅助设备及阀门状况,开机时间,并网时间,

5.6与化水人员联系:

确认制水情况以及纯水化验、炉水化验、过热蒸汽化验、凝结水化验时间;

6.运行方式

6.1根据调度指令,确定锅炉运行台数。

6.2根据调度指令,执行汽轮机运行方式。

;

7.操作程序

7.1锅炉升温升压前准备工作

;

;

;

;

;

;

;

;

,过热器、汽包排汽阀打开。

7.2辅机系统启动

;

;

;

,空气排放后关闭排空门;

;

,缓慢打开循环水泵出口电动阀;

;

;

7.3汽轮机辅机启动

;

;

;

;

;

7.4补给水泵启动

;

;

;

,启动补给水泵。

7.5凝结水泵启动

;

;

;

,启动凝结水泵;

;

7.6锅炉给水泵启动

;

;

,并将开至10%;

;

;

,启动锅炉给水泵;

;

;

7.7锅炉补水

;

;

;

;

,关闭空气阀;

;

;

7.8锅炉升温升压

;

;

,现场检查确认所有人孔门阀门有无泄漏,若有应立即通知中控停止升温升压,并做处理;

,如汽包液位无明显变化仍以20%相应开启;

;

,通知现场巡检人员关闭汽包排汽阀、过热器排汽阀,打开所有联箱排污阀及疏水阀,打开定期排污和连续排污阀;

7.8.7;在升压过程中,通知现场巡检人员检查确认各承压部件的受热膨胀情况,如有异常,应立即查明情况及时处理;

MPa时,依次对过热器及各蒸发器放水阀放水,同时注意汽包水位变化(主要是为了消除受热面各部分受热不均匀等情况);

MPa时,及时热紧主要管道上的阀门、法兰及阀门压盖;

MPa时,通知现场巡检人员冲洗水位计并核对水位;

MPa时,开启主蒸汽管道上各疏水阀前后手动阀;

,通知现场巡检人员全面检查锅炉系统,如发现有不正常情况,应立即停止升压,待故障消除后继续升压;

,2606V打至手动并开启25%以上;

,通知现场巡检人员准备启动真空系统,并对真空系统作全面检查;

MPa时,全开主蒸汽;

,升压0.8MPa/h,总时间控制在3小时内进行操作。

每次操作以20%挡板开度进行;

,锅炉主蒸汽管道开始暖管;参数满足要求后,准备汽轮机冲转;

7.9汽轮机系统检查

油系统检查。

7.9.1油箱油位正常,在0—50mm之间,油质合格。

7.9.2滤油器在工作位置。

电动油泵运行良好,盘车正常。

油路应畅通,无泄漏,各油压正常。

若油温大于45℃,应及时投入冷油器,保证润滑油温度为35-45℃;

汽轮机各保护开关断开,总保护开关断开。

记录绝对膨胀值

蒸汽系统检查

自动主汽门,电动主汽门,抽汽电动门等主要阀门做开闭试验。

,自动主汽门关。

至均压箱隔离门关闭,主汽及补汽旁路门关闭。

电动主汽门前后疏水门,抽汽电动门前后疏水门,本体各疏水门,抽汽逆止门疏水门,进汽导管疏水门开启。

循环冷却水系统检查。

循环水池水位正常。

循环泵运行正常检查。

热水井水位正常

凝结泵运行正常,做凝结水泵联锁试验。

,真空系统检查

射水池溢流正常,射水泵出入口阀开启

,抽汽门,抽汽总门开启

射水泵联动试验

7.10主蒸汽管道暖管

过热蒸汽250℃时,通知现场巡检人员准备暖管;

;

冷态暖管时间一般不少于2小时;12小时内为热态,暖管时间为0.5-1.0小时;

检查管道的热膨胀点是否有泄漏,管道支架是否有变形、脱落现象,核对汽包水位、压力、主蒸汽温度与中控保持一致;

压力达到0.689Mpa以上,通知现场暖管结束,对汽轮机进行全面检查;

7.11真空系统启动

;

;

;

启动射水泵;

A在冲动转子前先抽真空,真空达到-0.061MPa

B应先向轴封送汽,然后再抽真空。

C轴封送汽温度小于200℃

7.11.7汽轮机热态启动应遵守以下几点:

A进入汽轮机的主蒸汽温度应高于汽缸进汽温度30℃以上,严禁出现冷却。

B在冲动转子前2小时应处于连续盘车。

C在连续盘车情况下,应先向轴封送汽,然后再抽真空。

D轴封送汽温度约200℃

.汽轮机启动前的检查和具备开机条件

;

;

;

;

;

;

启动汽轮机;

7.12暖机过程

,中控操作员打开汽轮机入口主蒸汽截止阀,通知现场关闭其旁路阀;保持真空-0.08MPa

,油液清洁度要达到NAS6级;

12.2通知现场人员首先复位汽轮机危机遮断器,然后在转速控制操

作画面上点击“挂闸”按钮,汽轮机主汽门自动开至100%;

,汽轮机AST油压、OPC油压、保安油压建立0.65Mpa以上;

,接着点击“进入转速设定”,若是冷态起动,输入暖机转速400rpm,升速率设定为100;若是热态起动,输入暖机转速500rpm,升速率设定为200,点击确认,接着点击进行,汽轮机调节汽门自动开启,汽轮机启动冲转;

暖机为25分钟;停机12小时以上,暖机为60分钟;

,控制排汽温度不大于60℃;

润滑油压0.08-0.15MPa);

汽轮机内有无异常声音,如无异常可继续进行升速操作;

;

;

;

;

润滑油压在0.08-0.15MPa之间;

;

;

检查轴承回油油温、轴瓦温度,机组膨胀、轴向位移是否正常;

,开始升速;

就地启动:

自动主汽门、高压调节门全开,电动主汽门关闭,靠手动开电动主汽门旁通门升速。

待转速到2800r/min时,切换到高调门手动启动,此时高调门开始关闭,中调门仍全开,再打开电动主汽门;

高调门手动启动:

电动主汽门,自动主汽门全开,高调门全关.由操作员输入目标值及升速率,DEH靠调节高调门开度控制转速,操作员也可以通过微调按扭微调转速和速率;

高调门曲线启动:

与高调门手动启动相似,操作员仅需根据当前热状态选择某曲线启动,操作员也可以通过微调按扭微调转速和速率;

7.13升速操作,见启动时间分配表

启动时间分配表如下:

汽轮机冷态启动时间分配如下:

启动

转速

时间

冲转后升速至

400r/min

2min

检查并维持

400r/min

8min

均匀升速至

1200r/min

10min

检查并维持

1200r/min

15min

均匀升速至

2500r/min

5min

检查并维持

2500r/min

10min

均匀升速至

3000r/min

10min

合计

60min

汽轮机热态启动时间分配如下:

启动

转速

时间

冲转后升速至

500r/min

2min

检查并维持

500r/min

3min

均匀升速至

1200r/min

5min

检查并维持

1200r/min

3min

均匀升速至

2500r/min

5min

检查并维持

2500r/min

2min

均匀升速至

3000r/min

5min

合计

25min

,通知现场巡检人员检查确认汽轮机振动有无异音,

如有异音,应立即停止升速,查明原因,恢复正常后方可升速;

,通知现场巡检人员检查汽轮机排汽压力、油压值的变化,如有异常,应立即停止升速,待处理正常后方可升速;

,机组振动不得超过0.03mm,一旦超过该数值,则应降低转速至振动消除,维持此转速运转30分钟,再升速,如振动仍未消除,需再次降速运转120分钟,再升速,如振动仍未消除,则必须停机检查(过临界转速时振动不得超过0.1mm)。

,要先缓慢关出口阀并注意监视润滑油压的变化,出口阀全关后中控手动停高压油泵。

然后再打开高压油泵出口阀恢复备用,开启出口阀时也应注意监视润滑油压的变化;

,升速结束,通知现场巡检人员对汽轮

进行全面检查确认有无异常情况。

,汽轮机稳定3000r/min,运转5分钟以上方可通知现场巡检人员准备并网;

7.14并网

,并等待总降值班人员答复。

;

,5分钟之后,按“同期投入”按钮;

;

;

,确认发电机自动带初负荷;

;

,监视排汽压力;

,将汽轮机控制模式由功率控制转为压力控制,转换过程中防止发电机负荷出现太大波动。

,停留10min,然后以300KW/min增加负荷,当高压缸下部达到250℃以上时允许以每分钟1000KW的速度升至额定值;

7.15混汽投入

;

;

,混汽管道及旁路上所有疏水阀前后手动阀是否已打开;

补汽阀前压力与补汽处压差大于0.03MPa

;

;

;

;

;

;

,进入补汽控制画面,点击“打开补汽快关阀”,补汽油动快关阀得电,点击“补汽手动控制”,根据闪蒸器压力手动调整混汽调节阀适当开度;

;

;

;

,主油泵自动转换至辅助油泵

,通知现场巡检人员投入盘车;

停机时,需开启主汽及补汽旁路阀,调整减温减压器压力温度,控制排汽温度不大于100℃,保证锅炉供水;

7.16停机、停炉操作

1、按照降温降压曲线要求:

降温55℃/h,降压0.8MPa/h,总时间控制在3小时内进行操作。

每次操作以20%挡板开度进行;

2、在温度降至100℃左右、压力降至0.6MPa以下时,方可通知现场打开锅炉人孔门、挡板人孔门;

;

,停两炉辅机设备;

,控制调整主蒸汽及补汽旁路门,加强凝汽器水位、闪蒸器及锅炉气包水位控制,保证低压热用户用汽;

当接到通知三炉一机全停时,停锅炉给水泵;

;

;

;

,轴承温度降至45℃以下时停油系统,停盘车。

7.17辅助设备操作程序

7.17.1泵

启动前检查

通知电气人员测电动机绝缘合格,送上电源。

检查联轴器安全罩牢固合上。

盘动联轴器转动灵活。

轴承油质合格。

水封水,冷却水正常畅通。

7.17.2泵的启动

a循环泵在出口阀关闭状况下启动,启动后开出口电动门。

b其余泵采用开出口阀启动。

7.17.3运行中泵的检查

a电流正常。

b进出口压力参数正常。

c振动情况良好,无异音。

d轴承处无发热现象。

e油位在1/2—1/3。

f油质合格。

g冷却水,密封水正常。

7.17.4轴封加热器

随机投入轴封加热器

轴封抽风机启动后检查运行状态是否正常;

7.17.5调试程序

低油压试验

MPa,将交流、直流润滑油泵连锁投入。

开自动主汽门20mm。

关油压变送器入口门,缓慢关闭泄油门。

当压力降至0.078MPa时,发讯号;

当压力降至0.054MPa时,交流润滑油泵自动投入;

当压力降至0.039MPa时,直流油泵自动投入;

当压力降至0.02MPa时,自动停机;

当压力降至0.015MPa时,停盘车装置;

当试验合格后,开变送器进油门,关泄油门压力升高后投入盘车,压力液动阀,关主汽门,检查润滑油泵应自停。

?

?

?

危急遮断试验。

开启自动主汽门20mm。

手拍危急遮断手柄,主汽门,调速汽门,补汽阀应关闭,危急遮断指示器指示“遮断”

磁力断路油门试验。

开启自动主汽门20mm。

手按停机按钮式短接电接点仪表(轴承温度等),主汽门,调速汽门应关闭。

凝结水泵,射水泵在开机前应做联锁试验

分别启动1#、2#泵,试运正常

启动一台泵,联锁开关打联锁位置,按运行泵事故按钮,备用泵应自启动。

两泵各作一次

喷游阀试验

转速降至2800r/min,缓慢旋转喷油试验阀手轮,危急遮断器油腔充油,当转速升至2920正负30r/min,危急遮断器应动作,危急遮断指示器指示“遮断”

超速试验

在机组新安装后,大修后,调整保安系统检修后,运行2000小时后均应作超速试验。

参加人员,厂,电站领导,大班长,检修人员,技术人员。

确定指挥人,看转速表人员,操作人员。

103%超速试验:

再超速实验画面,于解列状态下点击“103%超速”按钮,转速目标值自动升为3095r/min,当实际转速超过3090r/min时,103%超速保护动作,转速目标值自动置为2950r/min,直至实际转速降至目标值为止;

110%超速试验:

在EST保护切换画面中,将汽机超速保护投入投切开关切到投入状态,且DEH-NK机柜内的超速保护投切开关切到左边使硬件超速保护组件的定值升为3302r/min,点击“OPC禁止按钮”按钮,再点击“110%超速”按钮则转速目标值自动设为3305r/min,当实际转速超过3090r/min时,103%超速保护应动作,当实际转速超过3300r/min时,送出110%超速保护动作信号到EST停机。

为防止EST系统故障,在转速超过3302r/min时,硬件超速保护组件的OPC动作信号也随后同时输出;

机械超速试验:

将机柜上的超速保护投切开关切到右边使硬件超速保护组件的设定值升为3362r/min,点击“机械超速”按钮则转速设定值自动设为3365r/min,当实际转速超过3090r/min时,103%超速保护应不动作,当实际转速超过3300时,110%超速保护应不动作,当实际转速超过3360r/min时,危急遮断器应动作,主汽门、高调门全部关闭,汽机未挂闸,转速开始下降。

做此试验时需有运行人员再现场观察现场转速情况和危急遮断装置动作情况。

为防止机械超速系统故障,在转速超过3360r/min时,硬件超速保护组件的OPC动作信号,110%超速信号同时输出;

复位:

在超速试验画面中,点击“复位”按钮后,可中止正在进行的超速保护试验,恢复试验前的状态;

试验结束后,应将机柜上的超速保护投切开关切到中间使硬件超速保护恢复试验之前的正常定值;

惰走试验

确定指挥人员,操作人员,记录转速,真空人员。

打闸停机后,控制真空破坏门和均压箱进汽门降真。

每隔一分钟记录转速,真空各一次。

转速至零,真空应降至零“轴封汽应停完”。

绘制惰走曲线,并与原记录曲线比较。

8.故障处理

8.1下列情况下应破坏真空紧急停机:

8.1.1机组出现强烈振动,任一轴承处振动大于0.07mm。

8.1.2机组内部出现金属撞击声并继续发展时。

8.1.3转速上升到3360r/min而危急遮断器不动作时。

8.1.4出现水冲击。

8.1.5主油泵故障时。

8.1.6调速系统很不稳定时。

8.1.7轴向位移超过允许值,而保护不动作时。

8.1.8任一轴承回油温度超过75℃或轴承内冒烟时。

8.1.9油系统着火而不能及时控制时。

油箱油位突然下降至下限以下不能控制时。

主蒸汽管破裂高压抽汽管在汽缸至抽汽逆止门间破裂时。

工业抽汽压力超过安全阀动作压力0.1MPa而安全阀不动作。

轴端汽封冒火花不止。

发电机内冒烟。

润滑油压力降至0.02MPa而不能控制继续下降时。

后汽缸上排大汽安全阀动作时。

任何一轴承断油时。

8.2下列情况下应紧急停炉:

8.3锅炉故障及处理

①汽包水位下降较快;

②纯水消耗量明显增大

③蒸汽压力和给水压力下降;

④给水量不正常大于蒸汽流量;

⑤排烟温度升高;

⑥轻微泄漏时,有蒸汽喷出的响声,爆破时有显著的响声;

①锅炉质量不良,水处理方式不正确,化学监督不严,未按规定排污,致使管内结垢腐蚀;

②制造、检修或安装时管子或管口被杂物堵塞,致使水循环不良引起管壁过热,产生鼓包或裂纹;

③管子安装不当,制造有缺陷,材质不合格,焊接质量不良;

④锅炉负荷过低,热负荷偏斜或排污量过大,造成水循环破坏;

⑤升温升压时受热面联箱或受热面受热为均,出现过高热应力,造成焊口出现裂纹;

⑥锅炉高速含尘废气与受热面冲刷磨损严重,致使受热面管壁变薄。

①立即停炉,关390/开391挡板,关闭301V或401V主汽门;?

?

?

②提高给水压力,增加锅炉给水;

③如损坏严重时致使锅炉汽压迅速降低,给水消耗太多,经增加给水仍