实例二液压专用铣床液压系统设计.docx

《实例二液压专用铣床液压系统设计.docx》由会员分享,可在线阅读,更多相关《实例二液压专用铣床液压系统设计.docx(12页珍藏版)》请在冰豆网上搜索。

实例二液压专用铣床液压系统设计

Documentnumber【SA80SAB-SAA9SYT-SAATC-SA6UT-SA18】

实例二液压专用铣床液压系统设计

实例二液压专用铣床液压系统设计

设计要求:

设计一台成型加工的液压专用铣床,要求机床工作台上一次可安装两只工件,并能同时加工。

工件的上料、卸料由手工完成,工件的夹紧及工作台进给由液压系统完成。

机床的工作循环为:

手工上料→工件自动夹紧→工作台快进→铣削进给(工进)→工作台快退→夹具松开→手动卸料。

参数要求:

运动部件总重力

G=25000N

切削力

Fw=18000N

快进行程

l1=300mm

工进行程

l2=80mm

快进、快退速度

v1=v3=5m/min

工进速度

v2=100~600mm/min

启动时间

△t=

夹紧力

Fj=30000N

行程

lj=15mm

夹紧时间

△tj=1s

工作台采用平导轨,导轨间静摩擦系数fs=,动摩擦系数fd=,要求工作台能在任意位置上停留

一.分析工况及主机工作要求,拟订液压系统方案

1.确定执行元件类型

夹紧工件,由液压缸完成。

因要求同时安装、加工两只工件,故设置两个并联的、缸筒固定的单活塞杆液压缸。

其动作为:

工作台要完成单向进给运动,先采用固定的单活塞杆液压缸。

其动作为:

2.确定执行元件的负载、速度变化范围

(1)夹紧缸惯性力和摩擦力可以忽略不计,夹紧力F=300000N。

(2)工作缸工作负载Fw=18000N

运动部件惯性负载

导轨静摩擦阻力Ffs=fsG=×25000N=5000N

导轨动摩擦阻力Ffd=fdG=×25000N=2500N

根据已知条件计算出执行元件各工作阶段的负载及速度要求,列入下表:

表2工作循环各阶段的负载及速度要求

工作循环

外负载

速度要求

夹紧

3000N

v=l/△t=s

工作台启动

Fa+Ffs=

加速△v/△t=s2

工作台快进

Ffd=2500N

v=5m/min

工作台工进

Fw+Ffd=20500N

v=~min

工作台快退

Ffd=2500N

v=5m/min

二.参数设计

1.初定系统压力

根据机器类型和负载大小,参考,初定系统压力p1=3MPa。

2.计算液压缸的主要尺寸

(1)夹紧缸

按工作要求,夹紧力由两并联的液压缸提供,则

根据国标,取夹紧缸内径D=80mm,活塞杆直径d==50mm。

(2)工作缸

由表2可知,工作缸的最大负载F=20500N,取液压缸的回油背压p2=,机械效率ηcm=,则

根据国标,取工作缸内径D=100mm,活塞杆直径d按杆径比d/D=得d=70mm。

3.计算液压缸各个工作阶段的工作压力、流量和功率

根据液压缸的负载和速度要求以及液压缸的有效作用面积,可以算出液压缸工作过程中各阶段的压力、流量和功率。

在计算过程中,工进时因回油节流调速,背压取pb=,快退时背压取pb=,液压缸回油口到进油口之间的压力损失取△p=,见表3。

表3液压缸所需的实际流量、压力和功率

工作循环

负载F(N)

进油压力pj(Pa)

回油压力

pm(Pa)

所需流量

q(L/min)

输入功率

P(kW)

夹紧

30000

pj=F/2A夹1=×105

0

q=2A夹1L/△t=9

工

作

台

差动快进

2500

pj=(F+△pA2)/(A1-A2)

=×105

×105

q=(A1-A2)v1

=

工进

20500

pj=(F+pb·A2)/A1

=×105

8×105

q=A1v2=

快退

2500

pj=(F+pb·A2)/A2

=×105

5×105

q=A2v3=20

三.拟订液压系统方案

1.确定油源及调速方式

铣床液压系统的功率不大,为使系统结构简单,工作可靠,决定采用定量泵供油。

考虑到铣床可能受到负值负载,故采用回油路调速阀节流调速方式。

2.选择换向回路及速度换接方式

为实现工件夹紧后工作台自动启动,采用夹紧回路上的压力继电器发讯,由电磁换向阀实现工作台的自动启动和换向。

要求工作台能在任意位置停止,泵不卸载,故电磁阀必须选择O型机能的三位四通阀。

由于要求工作台快进与快退速度相等,故快进时采用差动连接,且液压缸活塞杆直径d≈。

快进和工进的速度换接用二位三通电磁阀来实现。

3.选择夹紧回路

用二位四通电磁阀来控制夹紧换向动作。

为了避免工作时因突然失电而工件被松开,此处应采用失电夹紧方式,以增加安全可靠性。

为了能够调节夹紧力的大小,保持夹紧力的稳定且不受主油路压力的影响,该回路上应该装上减压阀和单向阀。

考虑到泵的供油量会超过夹紧速度的需要,故在回路中需串接一个固定节流器(装在换向阀的P口)。

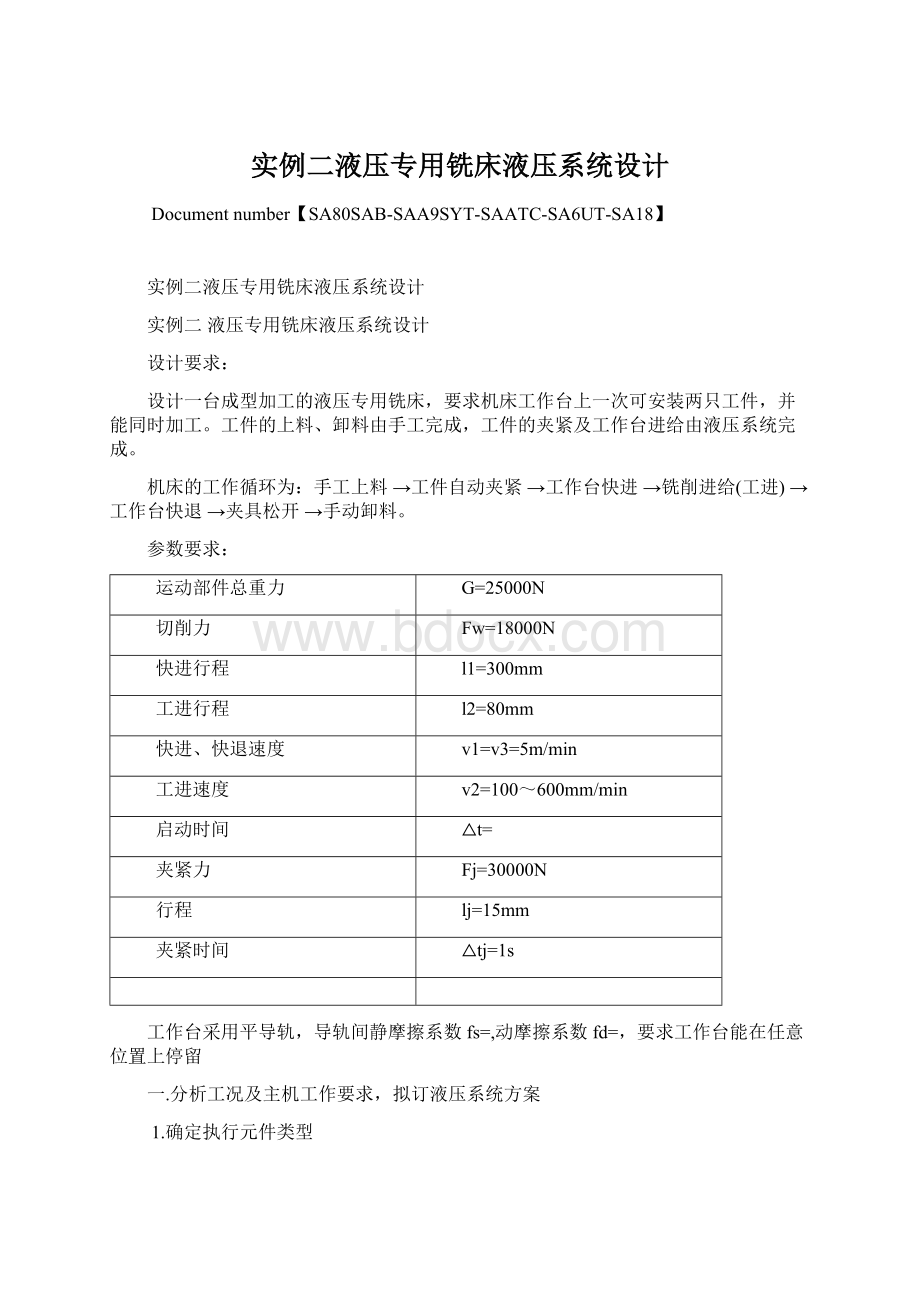

最后,将所选择的回路组合起来,即组成图1所示的液压系统原理图。

电磁铁动作顺序表见表4。

表4液压专用铣床电磁铁动作顺序表

1Y

2Y

3Y

4Y

1K

夹紧工件

+

工作缸快进

+

+

+

工作缸工进

+

+

工作缸快退

+

+

松开工件

+

-

图1专用铣床液压系统原理图

1-双联叶片泵;2、4、8-换向阀;3-单向调速阀;5-减压阀;

6、11-单向阀;7-节流器;9-压力继电器;10-溢流阀;

12-外控顺序阀;13-过滤器;14-压力表开关

想一想:

为什么油源选择双泵供油

因为工进和快退的过程中,所需流量差别较大。

若按较大流量选择单泵,则在工进时流量损失过大不可取。

选用变量泵成本较高。

因此综合考虑选取双泵。

四.选择元件

1.选择液压泵

泵的最大工作压力pp=p1+∑Δp

式中p1—液压缸最高工作压力,此处为;

∑Δp—液压缸进油路压力损失。

因系统较简单,取∑Δp=。

则pp=p1+∑Δp=+MPa=

为使泵有一定压力储备,取泵的额定压力ps≥≈。

泵的最大流量qpmax=K(∑q)max

式中:

(∑q)max—同时动作的执行元件所需流量之和的最大值。

这里夹紧缸和工作缸不同时动作,故取(∑Δp)max为工作缸所需最大流量20(L/min)。

K—泄露系数,取K=。

则qmax=K(∑Δp)max=×20(L/min)=24(L/min)。

表3液压缸所需的实际流量、压力和功率

工作

循环

负载F(N)

进油压力pj(Pa)

回油压力

pm(Pa)

所需流量

q(L/min)

输入功率

P(kW)

夹紧

30000

pj=F/2A夹1=×105

0

q=2A夹1L/△t=9

工

作

台

差动快进

2500

pj=(F+△pA2)/(A1-A2)

=×105

×105

q=(A1-A2)v1

=

工进

20500

pj=(F+pb·A2)/A1

=×105

8×105

q=A1v2=

快退

2500

pj=(F+pb·A2)/A2

=×105

5×105

q=A2v3=20

由表3可知,工进时所需流量最小是min,设溢流阀最小溢流量为min,则需泵的最小供油量qmin=K(q+q溢)=×+L/min=min。

比较工作缸工进和快进、快退工况可看出,液压系统工作循环主要由低压大流量和高压小流量两个阶段组成。

显然,采用单个定量泵供油,功率损失大,系统效率低。

故选用双泵供油形式比较合理。

这样,小泵流量可按qp1≥min选择,大泵流量按qp2≥qmax-q1=min选择。

根据上面计算的压力和流量,查产品样本,选用YB10/16型双联叶片泵。

该泵的额定压力ps=,额定转速ns=960r/min。

2.选择液压泵的驱动电机

系统为双泵供油系统,其中小泵的流量qp1=10×10-3/60m3/s=×10-3m3/s,大泵的流量qp2=16×10-3/60m3/s=×10-3m3/s。

工作缸差动快进、快退时两个泵同时向系统供油,工进时,小泵向系统供油,大泵卸载。

下面分别计算三个阶段所需要的电机功率P。

(1)差动快进时,大泵的出口压力油经单向阀11后与小泵汇合,然后经三位四通阀2进入工作缸大腔,工作缸大腔的压力p1=×105Pa。

查阀产品样本可知,小泵的出口到工作缸大腔之间的压力损失△p1=2×105Pa,大泵出口到小泵出口的压力失△p2=×105Pa。

于是由计算可得小泵出口压力为pp1=×105Pa(小泵的总效率η1=,大泵出口压力pp2=×105Pa(大泵的总效率η2=。

故电机功率为

P1=pp1q1/η1+pp2q2/η2

=×105××10-3/+×105××10-3/W=

(2)工进时,小泵的出口压力pp1=p1+△p1=×105Pa,大泵卸载,卸载压力取pp2=2×105Pa(小泵的总效率η1=,大泵的总效率η2=。

故电机功率为

P2=pp1q1/η1+pp2q2/η2

=×105××10-3/+2×105××10-3/W=

(3)快退时,大、小泵出口油液要往二位三通阀4进入工作缸的小腔,即从泵的出口到小腔之间的压力损失△p=×105Pa,于是小泵出口压力pp1=×105Pa(小泵的总效率η1=,大泵出口压力pp2=×105Pa(大泵的总效率η2=。

故电机功率为

P3=pp1q1/η1+pp2q2/η2

=×105××10-3/+×105××10-3/W=

综合比较,快退时所需功率最大。

据此查产品样本选用Y112M-6型异步电机。

电机功率为,额定转速为940r/min。

3.选择液压阀

根据液压阀在系统中的最高工作压力与通过该阀的最大流量,可选出这些元件的型号及规格。

选定的元件列于表5中。

表5液压元件明细表

序号

元件名称

通过的最大流量(L/min)

型号

1

双联叶片泵

26

YB10/16

2

三位四通电磁换向阀

52

34E-63BO

3

单向调速阀

26

QI-63B

4

二位三通电磁换向阀

26

23EF3O-E6B

5

减压阀

10

JF-B10G

6

单向阀

10

AF3-Ea10B

7

固定节流器

10

8

二位四通电磁换向阀

10

24EF3I3-E6B

9

压力继电器

DP1-63B

10

溢流阀

10

YF-B10B

11

单向阀

16

AF3-Ea10B

12

外控顺序阀(卸载用)

16

X4F-B10E

13

过滤器

52

XU-J63×100

14

压力表开关

K-6B

说明:

(1)工作缸的换向阀3,在快进时通过双泵的供油量之和为26L/min,在快退时通过工作缸大腔排出的流量为A1/A2·(q1+q2)≈52L/min,所以选择阀3的额定流量为60L/min。

(2)夹紧缸在动作过程中,由于固定节流器8的阻尼作用,大泵2卸载,仅由小泵1供油,故选择夹紧回路中的液压阀的额定流量为25L/min。

(3)过滤器按液压泵额定流量的两倍选取吸油用线隙式过滤器。

(4)固定节流器的尺寸计算。

取固定节流器的长径比l/d=4。

由短孔的流量公式得

。

这里q为泵1的额定流量L/min;△p为夹紧缸启动时节流器前后的压力差,此时应为泵2的卸载压力,初定为20×105Pa;Cd为短孔流量系数,取。

计算得A=πd2/4=3×10-6m2,d=×10-3m。

4.选择油管

根据选定的液压阀的连接油口尺寸确定管道尺寸。

液压缸的进、出油管按输入、输出、排出的最大流量来计算。

由于本系统工作缸差动快进和快退时,油管内通油量大,其实际流量为泵的额定流量的两倍52(L/min),则工作缸进、出油管按设计手册选用内径为15mm、外径为19mm的10号冷拔钢管。

夹紧缸进、出油管则选用内径为8mm、外径为10mm的10号冷拔钢管。

5.确定油箱容积

中压系统的油箱容积一般取液压泵额定流量的5~7倍。

本例取6倍,选用容量为312L的油箱。

五.液压系统性能验算

已知:

工作缸进、回油管长度均为l=18m,油管直径d=15×10-3m,选用L-HL32型液压油,油的最低工作温度为15℃,由设计手册查出此时油的运动粘度υ=s,油的密度ρ=900kg/m3,液压系统元件采用集成块式配置形成。

1.压力损失的验算

(1)工进时的压力损失

工进时管路中的流量较小,流速较低,沿程压力损失和局部压力损失可以忽略不计。

小

流量泵的压力应按工作缸工进时的工作压力p1调整:

pp1≥×105Pa。

(2)快退时的压力损失

快退时,缸的无杆腔的回油量是进油量的两倍,其压力损失比快进时要大,因此必须计算快退时的进油路与回油路压力损失,以便确定大流量泵的卸载压力。

快退时工作缸的进,回油量为q1=52L/min=×10-3m3/s,油量为q2=26L/min=×10-3m3/s。

1)确定油液的流动状态:

雷诺数Re=vd/υ×104=dυ×104

式中:

v—平均流速(m/s);

d—油管内径(m);

υ—油的运动粘度(cm2/s);

q—通过的流量(m3/s)。

则工作缸回油路中液流的雷诺数为

Re1=××10-3×104/15×10-3×≈490<2320

工作缸进油路中液流的雷诺数为

Re2=××10-3×104/15×10-3×≈245<2320

因此,工作缸进、回油路中的流动都是层流。

2)计算沿程压力损失∑Δpλ:

回油路上流速v1=4q1/πd2=4××10-3/×(15×10-3)2m/s≈s

则∑Δpλ1=64lρv12/2Re1d=64××900×2×490×15×10-3≈×105Pa

进油路上流速v2≈s

则∑Δpλ2=64lρv22/2Re2d=64××900×2×245×15×10-3≈×105Pa

(3)计算局部压力损失∑Δpε:

由于采用集成块式的液压装置,因此只考虑阀类元件和集成块内油路的压力损失。

通过各阀的局部压力损失按∑Δpε=△ps(q/qs)2计算,结果列于表6中。

表6阀类元件局部压力损失

元件名称

额定流量(L/min)

实际通过流量(L/min)

额定压力损失(Pa)

实际压力损失(Pa)

三位四通换向阀2

50

26/52

4×105

×105/3×105

单向调速阀3

40

26

2×105

×105

二位三通换向阀4

40

26

4×105

×105

单向阀11

40

16

×105

×105

若集成块回油路的压力损失△pj1=×105Pa,进油路压力损失△pj2=×105Pa,则回油路和进油路总的压力损失为

∑Δp1=∑Δpλ1+∑Δpε+△pj1=+3+×105Pa=×105Pa

∑Δp2=∑Δpλ2+∑Δpε+△pj2=++++×105Pa=×105Pa

计算工作缸快退时的工作压力:

p1=(F+∑Δp2A1)/A2=(2500+×105××10-3)/4×10-3Pa=×105Pa

这样,快退时泵的工作压力为

pp=p1+∑Δp1=+×105Pa=×105Pa

因此大流量泵卸载阀13的卸载,压力应大于×105Pa(与固定节流器尺寸计算时的初定值基本相符)。

从以上验算结果可以看出,各种工况下的实际压力损失都小于初选的压力损失值,而且比较接近,这说明液压系统的油路结构、元件参数是合理的,满足要求。

2.液压系统的发热和温升验算

在整个工作循环中,工作阶段工进阶段所占用的时间最长,所以系统的发热主要是工进阶段造成的,故按工进工况验算系统的温升。

工进时液压泵的输入功率如前面计算

P1=

工进时液压缸输出功率

P2=Fv=20500×60W=205W

系统总的发热功率

φ=P1-P2=W=

已知油箱容积V=312L,油箱散热面积按

(m2)(假设油箱三个边长的比例在1︰1︰1到1︰2︰3范围内,且油面高度为油箱高度的80%)计算。

假定通风良好,取油箱散热系数CT=15×10-3kW/(m2·℃),则油液温升

△T=φ/CTA=×10-3/15×10-3×℃≈℃

设环境温度T2=25℃,则热平衡温度为

T1=T2+△T=(25+℃=℃

所以油箱的散热效果达到要求。