给煤机给煤量问题分析实施报告.docx

《给煤机给煤量问题分析实施报告.docx》由会员分享,可在线阅读,更多相关《给煤机给煤量问题分析实施报告.docx(17页珍藏版)》请在冰豆网上搜索。

给煤机给煤量问题分析实施报告

1炉A、C给煤机给煤问题分析

及处理措施报告

一、简述:

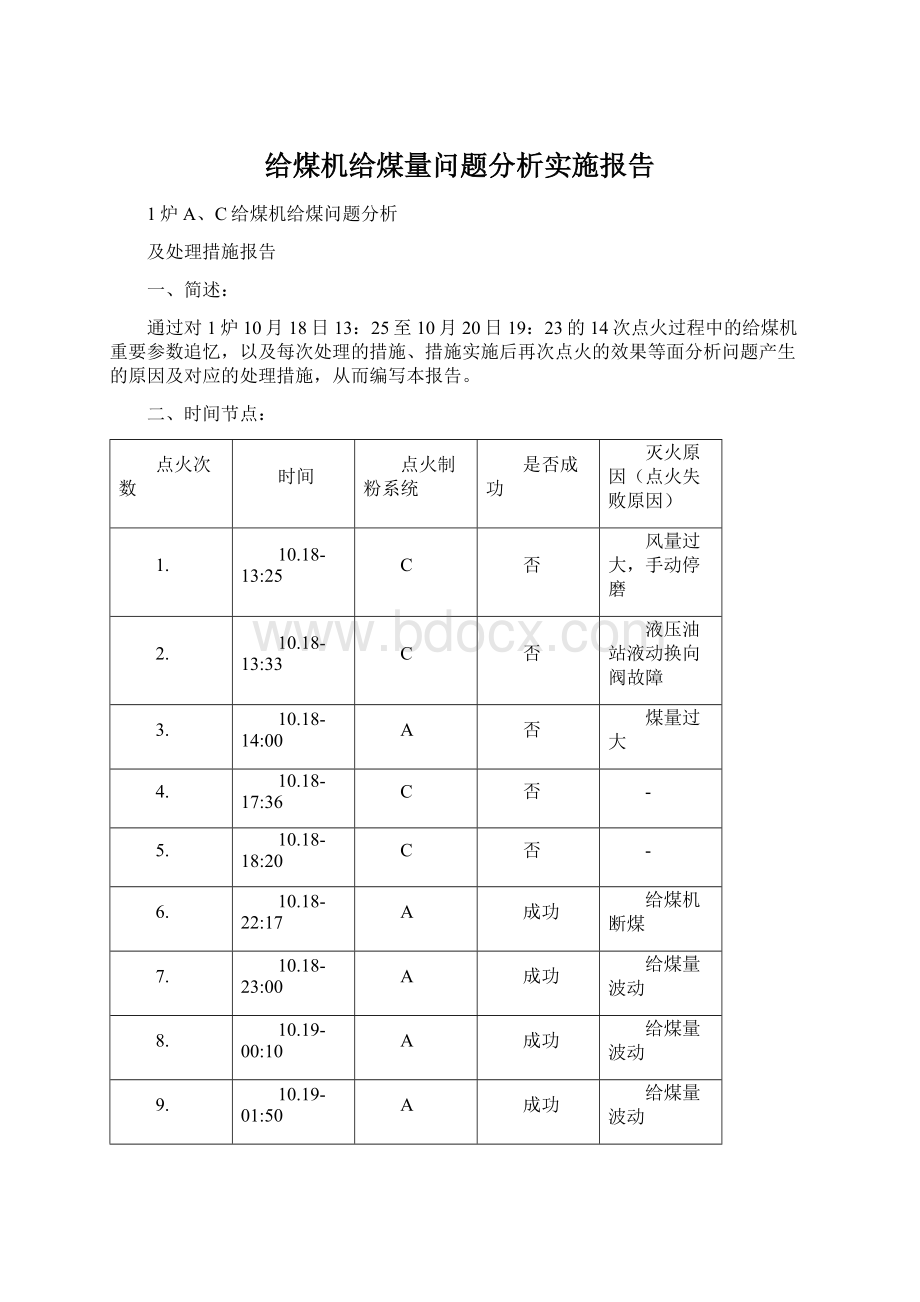

通过对1炉10月18日13:

25至10月20日19:

23的14次点火过程中的给煤机重要参数追忆,以及每次处理的措施、措施实施后再次点火的效果等面分析问题产生的原因及对应的处理措施,从而编写本报告。

二、时间节点:

点火次数

时间

点火制粉系统

是否成功

灭火原因(点火失败原因)

1.

10.18-13:

25

C

否

风量过大,手动停磨

2.

10.18-13:

33

C

否

液压油站液动换向阀故障

3.

10.18-14:

00

A

否

煤量过大

4.

10.18-17:

36

C

否

-

5.

10.18-18:

20

C

否

-

6.

10.18-22:

17

A

成功

给煤机断煤

7.

10.18-23:

00

A

成功

给煤量波动

8.

10.19-00:

10

A

成功

给煤量波动

9.

10.19-01:

50

A

成功

给煤量波动

10.

10.19-02:

30

A

成功

给煤机断煤

11.

10.19-18:

06

A

成功

给煤量过大

12.

10.19-20:

10

A

成功

给煤机断煤

13.

10.20-06:

36

A

成功

给煤机断煤

14.

10.20-19:

23

A

成功

燃煤过湿,磨煤机出口温度低

附图:

事件时间轴

1炉A/C给煤机点火时间轴

10.18-13:

25点火制粉系统C点火不成功;风量过大,手动停磨。

10.18-13:

33点火制粉系统C点火不成功;液压油站液动换向阀故障。

10.18-14:

00点火制粉系统A点火不成功;煤量过大。

10.18-17:

36点火制粉系统C点火不成功

10.18-18:

20点火制粉系统C点火不成功

10.18-22:

17点火制粉系统A点火成功;成功后给煤机断煤导致灭火。

10.18-23:

00点火制粉系统A点火成功;成功后給煤量波动导致灭火。

10.19-00:

10点火制粉系统A点火成功;成功后給煤量波动导致灭火。

10.19-01:

50点火制粉系统A点火成功;成功后給煤量波动导致灭火。

10.19-02:

30点火制粉系统A点火成功;成功后给煤机断煤导致灭火。

10.19-18:

06点火制粉系统A点火成功;成功后给煤量过大导致灭火。

10.19-20:

10点火制粉系统A点火成功;成功后给煤机断煤导致灭火。

10.20-06:

36点火制粉系统A点火成功;成功后给煤机断煤导致灭火。

10.20-19:

23点火制粉系统A点火成功;成功后燃煤过湿,磨煤机出口温度低导致灭火。

①

②

③

④

⑤

⑥

⑦

⑧

⑨

⑩

⑪

⑫

⑬

⑭

不动产登记制度专题研究下发通知,对不动产登记范围、程序、效力、内容、损害赔偿等方面的法律问题进行梳理,对规范不动产登记提出可行性规范建议。

2015年

DCS系统

给煤机表头(含PID计算)

给煤机给煤电机变频器

M

变频后AC

380V电源

称重传感器

测速传感器

测量信号用于瞬时给煤量的计算

给煤量AO指令

给煤量AI反馈

转速频率AI反馈

转速频率AO指令

三、给煤机控制原理简述

四、各次点火分析

1、第1次点火

历史追忆截图:

此时给煤量正常控制

分析:

1、C给煤机点火,给煤量控制基本正常,但因风量过大,导致点火失败。

处理措施:

无。

2、第2次点火

历史追忆截图:

此时给煤量第一次出现峰值,原因未知。

各专业开始检查系统

此时给煤量能够维持稳定,但由峰值调节至稳定值时间过长,直接影响点火

分析:

1、C给煤机点火,初始给煤量无法控制,导致初始给煤量过大,但从曲线上分析,给煤控制系统可维持,

2、液压油站故障。

停止点火

处理措施:

锅炉专业处理液压油站问题。

3、第3次点火

历史追忆截图:

此时给煤量骤降,但频率为工频,所以给煤量骤降的最大可能为给煤机机械卡涩,因为之后给煤量回复,已无法追忆

此时给煤量持续上升,且曲线斜率稳定,属于给煤量控制问题,热控专业开始分析

此时给煤量稳定于53t/h,原因为有人误动表头,将“流量AD”在12t/h,(占总给煤量20%)时置入表头,【为什么会将12t/h置入表头:

当时DCS逻辑中OB项设置为12,使手操块持续输出12t/h,此时set表头流量AD选项,就将满位设置在20%处。

】

分析:

1、A给煤机点火,初始给煤量无法控制,直接上升至53t/h。

煤量过大,点火失败。

处理措施:

当时未分析到表头被误设,所以未进行处理。

4、第4次点火

历史追忆截图:

次时给煤量第一次出现峰值,原因未知。

各专业开始检查系统

此时给煤量能够维持稳定,但由峰值调节至稳定值时间过长,直接影响点火

此时给煤量被人为干涉,但因表头手操器内具有PID调节功能,且当时比例作用较强,导致被调量过调。

分析:

1、C给煤机点火,初始给煤量无法控制,导致初始给煤量过大,但从曲线上分析,给煤控制系统可维持,但已反映出给煤机控制调节系统存在缺陷,调节过程不理想。

处理措施:

未进行处理。

5、第5次点火

历史追忆截图:

分析:

1、C给煤机点火,第四次点火后并未进行确定性修改,所以曲线完全符合第四次点火,同时可以推断,此种曲线不是偶然产生,而是因为系统的调节性而固定出现的。

处理措施:

1、联系给煤机厂家,询问发生上述5次点火中给煤量异常的原因。

按照厂家指导的检查系统时发现:

A给煤机中表头中“流量AD”的最大值被误设为38%【对应给煤量12t/h,也就是20%】。

现已将此参数设置为96.63%,如下图:

此项设置,消除了第三次点火(A制粉系统第一次点火)时的满给煤量运行情况。

6、第6次点火

历史追忆截图:

a阶段

b阶段

分析:

1、A给煤机点火,可看出已消除第三次点火时的给煤量持续最大值输出的现象,但是未能改变给煤量按照稳定斜率(比例)上升的现象,且给煤控制系统的调节速度存在问题。

解释:

1、a阶段斜率稳定上升的原因:

此次点火,给煤机上插板属于先转给煤机后开上挡板的运行式,且软手操中,设置了最小输出值(12t/h),导致给煤机一开始运行时表头PID计算为:

调节至12t/h,因上插板未开,而不断提升给煤机皮带转速,【煤流瞬时给煤量计算值大体为皮带上燃煤质量与转速的乘积,当皮带上燃煤质量为0kg时,也就是上插板没开时,质量为0,为达到12t/h的瞬时给煤量,表头PID会不断提升皮带转速,而实际给煤量并不会上升,因为质量为0,乘积永远为0,所以皮带转速持续上升】。

皮带转速上升过程中打开上插板,但因表头PID调节问题,导致调节偏差的速度过慢,直至给煤量上升到最大值。

2、b阶段给煤量下降的原因:

此时表头PID调节起作用,将给煤量缓慢想目标20t/h调节。

7、第7次点火

历史追忆截图:

给煤量信号阶跃式骤降,因为瞬时给煤量的计算为燃煤质量与转速的乘积作用,而皮带上的煤不可能凭空消失,所以只可能为电机瞬时停转

分析:

1、A给煤机此次点火式为就地变频器控制煤量点火,给煤控制系统不参与调节,不作分析。

8、第8次点火

历史追忆截图:

给煤量信号阶跃式骤降,因为瞬时给煤量的计算为燃煤质量与转速的乘积作用,而皮带上的煤不可能凭空消失,所以只可能为电机瞬时停转,同理第7次点火

分析:

1、A给煤机此次点火式为就地变频器控制煤量点火,给煤控制系统不参与调节,不作分析。

9、第9次点火

历史追忆截图:

给煤量信号阶跃式骤降,因为瞬时给煤量的计算为燃煤质量与转速的乘积作用,而皮带上的煤不可能凭空消失,所以只可能为电机瞬时停转

分析:

1、A给煤机此次点火式为就地变频器控制煤量点火,给煤控制系统不参与调节,不作分析。

10、第10次点火

给煤量信号阶跃式骤降,因为瞬时给煤量的计算为燃煤质量与转速的乘积作用,而皮带上的煤不可能凭空消失,所以只可能为电机瞬时停转

此处人为干预电机转速,试图通过提升Hz的方式,将给煤机给煤电机驱动,但提升量太小,未能达到效果

分析:

1、A给煤机此次点火式为就地变频器控制煤量点火,给煤控制系统不参与调节,不作分析。

11、第11次点火

历史追忆截图:

a阶段

b阶段

分析:

1、A给煤机此次点火式回复到远(DCS侧)点火式,但通过a阶段,A给煤机上隔板未打开,仍然有给煤量的现象分析,皮带上有余煤(上插板至皮带表面间也有部分余煤),且此时表头的PID参数还未更改,比例作用较强,调节速度过快。

b阶段初期,给煤机上插板打开,再次加入扰动量,两因素叠加造成了b阶段的震荡(PID参数不合理,为震荡的根本原因)。

直至本次点火结束。

处理措施:

1、将表头PID的比例环节减弱,积分环节加强。

将比例系数由10改为5,积分时间由1改为5。

如下图:

改前改后

2、修改软手操的输出下限,将12设置为0;同时设置变频器最小转速Hz为10Hz。

原因:

为消除给煤机刚启动时,表头PID将转速向上调节。

12、第12次点火

历史追忆截图:

分析:

1、A给煤机此次点火式回复到远(DCS侧)点火式,通过之前的措施,在本次点火中,已经可以看到点火全程数据平稳,但本次点火最后阶段时,有电机输入Hz,但却没有瞬时给煤量的曲线判断,电机当时已经堵转。

2、通过就地测量发现,变频器出口380V电源缺相。

对地测量只有60V左右。

3、变频器部发“直流欠压”告警,变频器表头及说明书解释如下图:

处理措施:

1、更换A给煤机变频器,同时将第11次点火后的变频器参数式,输入至新变频器中。

2、更换变频器后,就地启动,电机仍然不转,通过盘车发现,电机旋转阻力较大,盘车部分时间后(就地听到有重物落入下煤口后),盘车阻力变小,就地启动给煤机成功。

13、第13次点火

a阶段

b阶段

分析:

1、A给煤本次点火可以看出,从启动初期,给煤量就处于可调阶段,但在a、b阶段中,有明显的变频器输出Hz,而电机未转动现象。

所以初断判断为:

电机在较小频率转动时,偶尔会因机械部分的卡涩而导致电机堵转,一旦电机堵转(因静摩檫力大于滑动摩檫力的物理特性)想在相同频率下再次起转的难度就变大了。

处理措施:

基本已判断为电机低频率转速下运行不稳定所以:

1、修改变频器参数2101为“4”,解释如下:

2、修改变频器参数2110为“130”,解释如下:

3、修改变频器参数2605为“1”,解释如下:

为提升最小给煤量的电机转速,厂家人员提出,封堵20mm的给煤机上插板落煤口出口隔板,(因为给煤机瞬时给煤量取却于皮带上所有煤量的总和及皮带转速,所以为提高转速,只能减少相同给煤量时的皮带上燃煤重量,而减少皮带上煤层厚度就是法之一),隔板示意图如下(阴影部分为封堵部分):

14、第14次点火

历史追忆截图:

分析:

曲线稳定、可控、平稳。

燃烧良好。

5、措施简要总结

1、给煤机表头数据修改:

流量AD、比例参数、积分时间等。

2、DCS中逻辑修改:

将软手操的最小输出设定值由“12”修改为“0”,使给煤机启动初始可以可控给煤量。

3、修改变频器参数:

2101、2110、2605等。

4、改变给煤机上插板落煤口出口隔板,从而减小煤层厚度,提升给煤电机转速。

*、热控专业的各种设置、变动、修改另见相关参数设置指导书。

如有笔误、错误、欠妥之处,敬请批评指正。

帆