低压氮气压缩机试车方案监理版分解.docx

《低压氮气压缩机试车方案监理版分解.docx》由会员分享,可在线阅读,更多相关《低压氮气压缩机试车方案监理版分解.docx(23页珍藏版)》请在冰豆网上搜索。

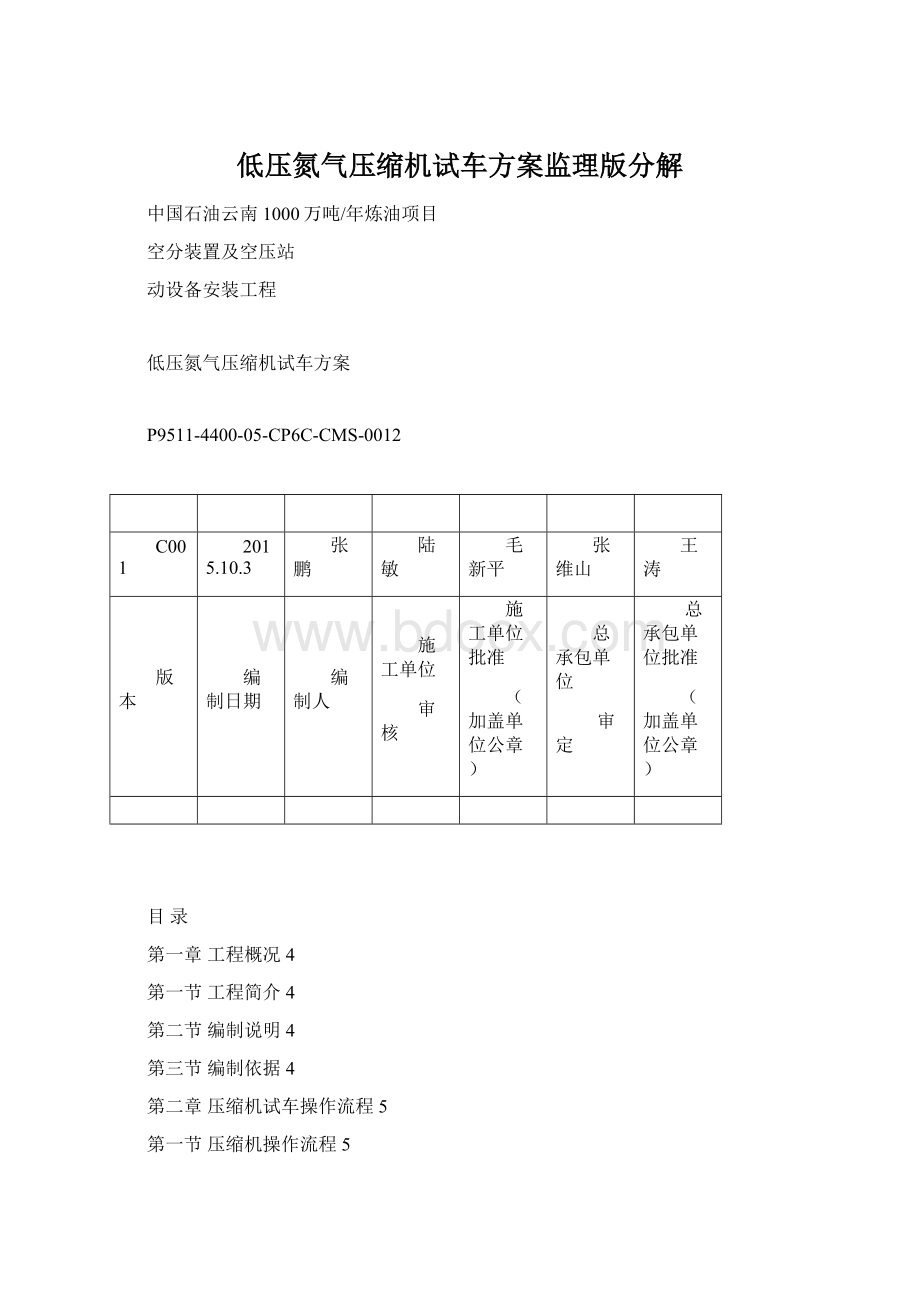

低压氮气压缩机试车方案监理版分解

中国石油云南1000万吨/年炼油项目

空分装置及空压站

动设备安装工程

低压氮气压缩机试车方案

P9511-4400-05-CP6C-CMS-0012

C001

2015.10.3

张鹏

陆敏

毛新平

张维山

王涛

版本

编制日期

编制人

施工单位

审核

施工单位批准

(加盖单位公章)

总承包单位

审定

总承包单位批准

(加盖单位公章)

目录

第一章工程概况4

第一节工程简介4

第二节编制说明4

第三节编制依据4

第二章压缩机试车操作流程5

第一节压缩机操作流程5

第二节压缩机试运操作人员和确认人员5

第三节试车介质及流程6

第四节机组简介6

第五节机组联锁一缆表7

第三章状态确认与操作7

第一节试运前期准备确认工作7

第二节润滑油系统准备7

第三节进排气系统准备7

第四节冷却水系统准备7

第五节驱动系统准备8

第六节自控系统准备8

第四章压缩机试运行8

第一节压缩机运行前准备确认8

第二节投用冷却水系统8

第三节润滑油系统运行9

第四节压缩机空负荷运行9

第五节负荷运行的检查和调整10

第六节压缩机负荷运行10

第七节压缩机停机11

第五章最终评定11

第六章试车流程12

第七章单机运组织14

第一节成立单机试运转小组14

第二节试运职责划分14

第八章劳动配置计划15

第九章施工和检测设备15

第十章HSE施工措施15

第一节HSE管理小组15

第二节安全技术措施16

第十一章HSE分险分析17

第一章工程概况

第1节工程简介

云南石化空分装置及空压站在建工程由中国寰球工程公司EPC总承包,施工承包由中油六建负责。

空分装置及空压站业主方由云南石化PM6负责,工程监理由中咨工程监理公司负责。

第2节编制说明

本方案主要是针对空分装置及空压站内低压氮气压缩机单机试运行工作,详细介绍了低压氮气压缩机试运转的方法、程序及试运时注意事项。

低压氮气压缩机以氮气为试车介质,试运前将进行详细的现场技术交底。

为了保证试运转的顺利进行,应严格按照本方案的有关要求进行规范化施工。

低压氮气压缩机(4410-K-0005A/B/C)共计三台现以4410-K-0005A为例编写试运转方案。

单机试车运转由建设单位指挥,施工单位组织,总承包单位协调,监理单位监督确认。

必要时由总承包确认是否设备制造厂家派技术人员进行现场指导。

压缩机运行操作人员由业主方派专人负责,总承包单位负责现场协调、联系厂家诊断和修复设备故障,施工单位提供试车所需材料、工具和保运所需技术及人力支持,并负责测试记录等工作,监理单位负责对安全、环保、质量、进度监督。

本次试车为空分装置及空压低压氮气压缩机试车。

以下所有试车步骤必须在供应商运维技术人员现场监督情况下试车。

试车目的:

对机体和系统进行检查,核对机组的运行记录,评定机组的机械运行状态是否正常;评定机组实际运行状况是否符合运行试验曲线;评定设备自启动及控制系统是否正常;电机运行性能评价。

第三节编制依据:

《风机、压缩机、泵安装工程施工及验收规范》GB50275-2009

《机械设备安装工程施工及验收通用规范》GB50231-2009

《工业金属管道工程施工及验收规范》GB50235-2010

《自动化仪表工程施工及验收规范》GB50093-2013

《阿特拉斯公司提供的技术文件及操作手册》

第2章压缩机试车操作流程

第一节压缩机试车操作流程

压缩机试车操作流程

序号

步骤描述

操作和确认人员

1

现场控制柜送电主电机测试位,压缩机逻辑测试

许占祥、王卫党、宋相和

2

冷却水系统投用

张鹏、马栋栋、孙志军

3

润滑油系统投用

张鹏、王德成

4

确认机组内及工艺系统上所有仪表完好并投用

高端珍、熊书园、胡从银

5

PLC上确认压缩机允许启动

高端珍、王卫党、何进

6

主电机送电

孙远泰、孙志军、邓勇

7

现场手动启动压缩机

贺宏坤、蒋睿

8

启动压缩机后DCS、PLC上的监控

蒋睿、郭红波、张鹏

9

启动压缩机后冷却水系统的检查

马栋栋、江赟

10

启动压缩机后润滑油系统的检查

张鹏、王德成、仓徐锋

11

启动压缩机后工艺气系统的检查

王德成、张鹏、马栋栋

12

启动压缩机后仪表系统的检查

何进、高端珍、王德成

13

压缩机试运完成后现场停机

贺宏坤、蒋睿

14

主电机和控制柜断电

孙远泰、孙志军、邓勇

第二节操作和确认人员

1现场控制柜送电主电机测试位,压缩机逻辑测试许占祥、王卫党、宋相和

2冷却水系统投用张鹏、马栋栋、孙志军

3润滑油系统投用张鹏、王德成

4确认机组内及工艺系统上所有仪表完好并投用高端珍、熊书园、胡从银

5PLC上确认压缩机允许启动高端珍、王卫党、何进

主电机和辅助油泵送电孙远泰、孙志军、邓勇

6现场手动启动压缩机贺宏坤、蒋睿

7启动压缩机后DCS、PLC上的监控蒋睿、郭红波、张鹏

8启动压缩机后冷却水系统的检查马栋栋、江赟

9启动压缩机后润滑油系统的检查张鹏、王德成、仓徐锋

10启动压缩机后工艺气系统的检查王德成、张鹏、马栋栋

11启动压缩机后仪表系统的检查何进、高端珍、王德成

12压缩机试运完成后现场停机贺宏坤、蒋睿

13主电机和辅助油泵断电孙远泰、孙志军、邓勇

第三节试车介质及流程

1.试车介质空负荷:

空气负荷:

氮气

2.试车工艺流程:

空负荷:

压缩机入口→4410-K-0005A/B/C→4410-E-0013A/B/C→就地放空

负荷:

4410-C-0004-І→4410-300-GN-000411-B2L→4410-300-GN-000402-B2L→4410-350-GN-000413-B2L→4410-350-GN-000420-A3A-C→4410-350-GN-000423-A3A-C→410-350-GN-000423-A3A-C→4410-500-GN-000701-A3A-C→4410-K-0005A/B/C→4410-300-GN-000704-A3A-N→0.8MPa去用户或放空。

第四节机组简介

压缩机

型式

三级离心

型号

ZH710-50-9

工作介质

氮气

容积流量

6000m3/h

吸气压力

0.086MPa(G)

排气压力

0.8MPa(G)

轴功率

580kW

主轴转速

2980rpm

一级转速

31752rpm

二级转速

31752rpm

三级转速

48464rpm

冷却水用量

50m3/h

润滑方式

强制润滑

密封类型

碳环密封

排气温度

<40?

电动机

型号

1P1LA4452-2CN80-Z

型式

三相交流感应电机

额定电流

47.5A

额定功率

710kW

转速

2987r/min

额定电压

10000V

频率

50Hz

防爆等级

高原型非防爆

防护等级

IP55

第节五机组联锁一缆表

序号

仪表编号

描述

正常操作条件

单位

报警/联锁设定值

备注

报警

停车

1

PT49

供油油压

1.7~2.5

Bar

1.6

1.0

2

PDT02

空气过滤器入口压降

<-0.055

Bar

-0.055

-0.07

3

PT22

油过滤器压差

<1

Bar

1

/

5

TT44

齿轮箱供油温度

>32<57

℃

57

63

启机条件32℃

5

TT51

冷却水入口温度

<36

℃

36

/

6

TT60

主电机供油温度

>32<57

?

57

63

7

TT18

二级入口温度

<52

℃

52

66

8

TT28

三级入口温度

<52

℃

52

66

9

TT29

三级出口温度

<52

℃

52

66

10

TT39

三级出口温度

<52

℃

52

66

11

TT95A

主电机绕阻温度

<145

?

145

155

12

TT96A

主电机绕阻温度

<145

?

145

155

13

TT97A

主电机绕阻温度

<145

?

145

155

14

TT89

主电机前轴轴向温度

<98

?

115

120

15

主电机前轴径向温度

<98

?

98

100

16

TT89

主电机后轴轴向温度

<115

?

115

120

17

主电机后轴径向温度

<98

?

98

100

18

VT10

压缩机一级振动

<28

μm

28

43

19

VT20

压缩机二级振动

<27.5

μm

28

43

20

VT30

压缩机三级振动

<22.6

μm

23

35

第3章状态确认与操作

第一节试运前期准备确认工作

1.确认机组安装记录检查合格。

2.确认机组气路吸入系统清洗合格。

3.确认机组周围环境整洁

4.确认消防设施完备

5.确认气路安全阀(4410PSV1002A/B)设定值1.0MPa(G)校验合格并系统投用。

6.试车区域设立警戒线,无关人员禁止进入。

第二节润滑油系统准备

1.确认主油泵、辅助油泵出口单向阀安装正确。

2.确认机组主油泵、辅助油泵吸入过滤器安装牢固并完好。

3.确认机组油冲冼合格、各项指标满足开车要求。

4.确认油箱液位LG10070A液面应在油标的1/2。

5.确认油箱加热器(143)试验完毕并投用。

6.确认辅助油泵处于完好备用状态。

7.确认润滑油系统流程正确。

第三节进、排气系统准备

1.确认进气管中的管道过滤器已安装、各管件安装完成并投用。

2.确认进气导叶阀、出口旁通阀调试合格、灵活、机动并处于投用状态。

3.确认出口单向阀安装正确并投用。

第四节冷却水系统准备

1.确认冷却水系统入口过滤器完好并清洗合格。

2.确认冷却水系统管线、阀门完好、冷却水入口压力为0.3~0.5MPa(G)。

3.确认冷却水系统所有监测仪表完好、已投用。

4.确认润滑油站冷却器、压缩机级间冷却器流程正确。

第五节驱动系统

1.确认主电机、辅助油泵电机接地线完好。

2.确认主电机、辅助油泵电机接线盒封闭。

3.确认电动机地脚螺栓无松动。

4.确认电动机与操作柱工艺编号一致。

5.确认主电机各项保护调试合格并能投用。

6.确认主电机、辅助油泵电机绝缘电阻符合启动要求。

第六节自控系统准备

1.确认各仪表件安装调校合格、并能投用。

2.确认所有联锁校验完毕并合格、并能投用。

3.机组联锁模拟开车试验合格。

4.联系供电,给机组需供电部位(主电机、油箱加热器、辅助油泵、电机空间加热器、油破雾器)送电。

第四章压缩机试运行

第一节压缩机运行前准备确认

1.确认机组电气仪表等系统满足启动要求。

2.安装电机与压缩机之间联轴节,确认找正记录。

3.盘车确认机组无卡碰或异常响动。

4.配电室送低压控制电380VAC,控制柜内合断路开关(MCB),控制柜受电自启。

5.观察故障指示信号是否闪烁如闪烁则机组不能启动需对逻辑、联锁进行检查或调整。

6.投用油箱电加热器确认机体油箱温度10077A大于32℃且小于35?

。

7.确认联锁模拟开车合格。

第二节投用冷却水系统

1.冷却水系统共两条管路:

1、润滑油油冷器系统,2、工艺气冷却器系统。

2.工艺气冷却器系统投用:

1 开启4410-150-CWR-000721-A3A-N线4410-K-0005A冷却水回水总阀。

2 开启4410-50-CWR-000726-A3A-N线4410-K-0005A一级冷却器回水阀。

3 开启4410-50-CWR-000727-A3A-N线4410-K-0005A二级冷却器回水阀。

4 开启4410-E-0013A冷却水回水阀。

5 开启冷却水总阀,关闭旁通阀投用入口总管过滤器。

6 投用TE10070A冷却水入口温度表。

7 开启4410-50-CWS-000726-A3A-N线4410-K-0005A一级冷却水入口阀。

8 开启4410-50-CWS-000727-A3A-N线4410-K-0005A二级冷却水入口阀。

9 开启4410-50-CWS-000728-A3A-N线4410-E-0013冷却水入口阀。

3.润滑油油冷器系统投用

1 开启4410-25-CWS-000729-A3A-N线油冷却器冷却水出口阀。

2 开启4410-25-CWS-000729-A3A-N线油冷却器冷却水入口阀。

4.开启冷却水回水总管4410-150-CWR-000721-A3A-N线DN25倒淋阀冲洗管线直至管线无可见杂质。

5.检查水温、水流情况正常,各连接部位及冷却水腔无渗漏.

第三节润滑油系统运行

1.确认润滑油站油箱加入厂家指定的润滑油。

(设备出厂时厂家已将专用油注入油箱内)

2.确认油箱液位正常,LG10070A液位应在视镜1/2或以上。

3.确认油箱油温TE10077大于32℃且小于35℃。

4.打开辅油泵出口阀、主油泵出口阀、投用润滑油油冷却器。

5.投用温度调节阀。

6.调节油过滤器旋钮,投用1组油过滤器,投用润滑油压差过滤器。

7.投用供油总管压力调节阀。

8.主油处于待命状态。

9.控制柜内合断路开关(K25)合闸后M25吸合辅助油泵启动。

(如M25未吸合启动应进行检查)

10.确认辅助油泵转向。

11.投用调节阀,压力设定PT49=1.7~2.5bar(G)。

12.确认辅助油泵运行平稳。

13.确认辅助油泵无异常振动及响声。

14.确认润滑油系统循环建立,各润滑点畅通,无泄漏。

15.确认油过滤器差压PT22<1bar(G)。

备注:

当油过滤器压差达到1bar(G)时,切换油过滤器,并将过滤器清理。

第四节压缩机空负荷运行

1.机组开车条件满足

2.压缩机入口导叶处于5%位置,旁路阀123A开度为100%

3.按下压缩机启动按钮点动压缩机确认转向。

4.待主电机完全静止后启动压缩机。

第五节启动后的检查和调整

1.设备辅助系统

2.压缩机启动10S后辅助油泵联锁停泵,此时对主油泵的油压、油温、油路运行状态进行检查

2.1压缩机供油压力、主电机供油压力检查。

(压缩机操作压力1.7~2.5bar(G)、主电机操作压力1.7~2.5MPa(G)油压不正常时手动调节出口调压阀。

2.2压缩机、主电机供油温度检查。

(操作油温大于32?

且小于57℃)

2.3检查润滑点回油是否顺畅。

(观查回油管视镜,润滑油的流速应较快)

2.4油系统冷却水、压缩机级间回水温度。

(操作温度小于36?

。

)

3.机械部分

3.1检查压缩机各部位有无异常响声。

3.2压缩机轴承振动检查:

一级振动应小于28μm,二级振动应小于28μm,三级振动应小于23μm。

3.3压缩机各级轴承温度检:

检查各级温度不应大于80?

。

3.4检查仪表、自控保护装置应运行良好动作准确。

4.动力设备

4.1检查主电机有无异常响声。

4.2检查主电轴承温度径向应小于98℃,轴向应小于115℃

4.3检查主电机轴承振动应小于27μm。

4.4检查主电机定子温度应小于90?

。

4.5检查主电机绕组温度应小于145?

。

4.6检查仪表、自控保护装置应运行良好动作准确。

4.7检查主电机运行电流不得超过额定电流。

4.7检查启动电流不得大于额定电流的4~8倍。

第六节压缩机负荷运行

1.压缩机空负荷运行4小时,若未发现异常情况,进行停机操作。

2.待机组完全冷却后恢复工艺管,打通试车流程

3.氮气置换

1 关闭压缩机出口阀及入口阀。

2 打开氮气阀,向机体内充压

3 确认机体内压力大于零(表压)

4 确认在引入氮气时机体压力不超过0.086MPa(G)

5 逐个打开和关闭压缩机进入口导淋进行排放

6 重复氮气充压、泄压操作

7 确认化验分析氮气置换合格(氧含量<0.5%)

4.按空负荷开机步骤启动压缩机。

5.机组启动无异常后按下加载按钮逐步加负荷,直至满负荷。

(负荷升压每5min升压不得大于0.1MPa,并逐步达到满负荷工况,轴承润滑油温度和轴震动稳定后,连续运行4小时)

1.满负荷运行期间完成自然喘振和节流试验。

2.启动后的检查和调整同第四章第五节。

第七节压缩机停机

1.压缩机负荷运行4小时后未发现异常情况下进行停机操作;

2.按下卸载按钮将负荷降至0%为止。

3.在压缩机控制面板按停按钮进行停机。

4.确认主电机停机。

(在按下停按时如机组未停车可立即按下控制柜上的紧急停车按钮进行停车)

5.通知配电室切断主电机电源。

6.压缩机停车辅助油泵自启运行30分钟后自动停辅助油泵。

7.停冷却水

8.关闭压缩机出入口阀

第五章最终评定

1.对机体和系统进行检查,核对机组的运行记录,评定机组的机械运行状态是否正常;

2.评定机组实际运行状况是否符合运行试验曲线;

第六章试车流程

第一节压缩机试车工艺流程

第七章单机试运转组织

第一节成立单机试运转小组

1.单机试运转前应成立试运转领导小组,各有关人员应服从领导小组的安排。

2.试运转领导小组负责单机试运转的组织及协调工作,相关单位应配有相应的仪表、电气、设备等专业技术人员及钳工、仪表、电气等工种人员,参加试运转人员应明确任务,各负其责,同从指挥。

3.中咨监理负责压缩机组安装、调试、试运行的监督管理工作。

4.具体分工及操作见第二章第二节

5.低压氮气压缩机单机试运组织机构

组长:

王涛

副组长:

黎海山、朱明伟、王世国

成员:

PMT2:

王德成、许占祥、王卫党、宋相和、邓勇、熊书园、张林辉、贺宏坤、蒋睿、何进

中咨监理:

刘传仁

中油六建:

张鹏、高端珍、陆军、马栋栋

阿特拉斯:

第二节职责划分

1 组长及副组长负责全面的试车前准备,组织以及试车工作的指挥管理工作。

2 PMT2参与压缩机调试、空负荷、负荷试车过程的监控,开车前电气、仪表、设备检查确认,PLC、DCS的开车控制操作及试车工艺流程的检查确认。

3 中咨监理负责对压缩机安装、调试、试车的全程控制及开车前对电气、仪表、设备检查确认。

4 阿特拉斯现场工程师负责对机组内部PLC系统、现场仪表、电气、机械设备调试,开车前对电气、仪表、设备的检查确认、指导开及故障处理。

5 中油六建负责压缩机开机前的准备工作,配合厂家对机组的安装、检查、调试、及开车和开车前的电气、仪表、设备的检查确认工作。

具体分工及操作见第二章第二节。

第八章劳动力配置计划

人员

数量(人)

项目管理人员

3

设备技术员

1

电气技术员

1

仪表技术员

1

工艺技术员

2

钳工

5

仪表工

3

电工

3

第九章施工和检测设备

第一节施工和检测设备

序号

名称

规格型号

单位

数量

备注

1

梅花扳手

6~36

套

1

2

套筒板手

38件套

套

1

3

棘轮扳手

把

2

4

内六方扳手

公制/英制

套

2

5

内径千分尺

50-600mm

套

2

6

游标卡尺

150mm

把

1

7

百分表

0~5mm

块

3

8

磁力表座

块

3

9

测温仪

把

1

10

测振仪

把

1

11

测速仪

把

1

12

听棒

根

2

第十章HSE施工措施

第一节HSE管理小组

为确保顺利完成压缩机试运转的施工任务,我单位空分装置及空压站项目特成立HSE管理小组,为空分装置及空压站低压氮气压缩机试运转保驾护航,详见下图:

第2节安全技术措施

1.单机试车前,应编制试车方案,经有关部门批准后方可实施。

2.试车前,试车人员应了解试车要求、步骤及紧急停车的方法。

3.单机试车应具备下列安全条件:

●主机及附属设备安装、调试完毕、资料齐全。

●自控监测系统调试完毕,且灵敏、可靠,满足试车要求。

●与试车有关的公用工程及电气、仪表等系统,均应满足安全使用要求。

●消防和照明设施具备使用条件。

●试车设备与正在安装的设备之间应进行有效的隔离。

●试车前,办理试车作业许可证和用电申请票证。

●试车时应设立警戒线,与试车无关人员不得入内。

●电气系统在送电起动前应达到下述条件:

●人员配备及操作防护用具齐全,专用/通信设施满足各方现场联系要求。

●工作接地及保护接地符合设计要求。

●配电室、仪表箱上警告牌设备明显。

●所有开关设备处于断开位置。

●无关人员已离开即将带电的设备及其系统。

●机泵运行时要装好防护罩,严禁用手触摸转动部分。

●电气操作应有专人负责,严禁擅自乱动。

●运转中机器的旋转部分或往复部分不得进行清扫、擦抹或注射润滑油。

●试运转时若有异常现象出现应立即停机检查并做排除。

●设备周边应配有足够的灭火器材。

●试车过程中对管道系统进行吹扫时,作业人员应站在安区位置。

●试车过程中,严禁对有连锁装置的备用设备进行检修。

●如在试车过程中突然停电,应及时将所有开关设备处于断开位置。

●单机试运转中严格执行负责人员的指令,精力集中,用心操作,坚守岗位;试运转流程仔细确认,根据操作程序做好阀门开闭。

●必须按照机械说明书,试运转方案和操作法进行指挥和操作,严禁多头领导,越级指挥,违章操作,防止事故发生。

●机泵试运转结束后,将腔体和管内水全部排净,排不净者用空气吹干。

●在投用的循环回路、阀门、电气、仪表处挂牌警示,禁止乱动。

●保持作业区域地面无积水、冰雪和油污,安全通道无堵塞。

●对现场废油的收集符合HSE规定。

第十一章HSE风险分析

工作危险性分析(JHA)报告

JHA编号:

项目经理部/施工单位:

云南石化中国石油天然气第六建设公司

提交日期:

版次:

工作描述:

低压氮气压缩机单机试车

修订人:

签名:

日期:

工作(作业)位置:

空分装置及空压站

审核人:

签名:

日期:

JHA准备人:

姓名:

张鹏职位:

技术员签名:

EPC承包商审批人:

签名:

日期:

使用的工具/设备/材料:

常用工具

监理单位审批人:

签名:

日期:

序号

基本工序/工作步骤

确定的HSE危险

预防、控制