电子辅料的选择与使用.docx

《电子辅料的选择与使用.docx》由会员分享,可在线阅读,更多相关《电子辅料的选择与使用.docx(27页珍藏版)》请在冰豆网上搜索。

电子辅料的选择与使用

电子辅料的选择与使用

电子辅料的选择与使用

第一章引言

1.1电子辅料的定义、范围

但主要

电子工业所使用的材料种类非常多,

包括两大类:

=、电子设备、仪器仪表以及元器件等所用的主要组成材料,比如:

半导体材料、陶瓷材料、传感器材料等等,这类材料通常叫电子专用材料,通称电子材料。

1、另一大类材料则主要是电子装配工艺所用的辅助材料,这类材料一般用量差别很大,比如用量特别大的焊料、助焊剂、胶、清洗剂等,也有用量较少的润滑油、

这里我们要讨论或学习的主要是第二类材料,即所谓的电子辅助材料,并且主要包括用量大、且对电子产品的质量与可靠性影响大的主要的几种产品:

电子焊料、助焊剂等。

1.2电子辅料与电子产品的质量与可靠性

随着电子信息产业的蓬勃发展,服务于电子组装与加工的电子辅助材料的需求也急剧增长,其中最主要且用量很大的就是助焊剂、焊锡丝、焊锡条以及焊锡膏,这些材料的质量好坏与否对电子产品的质量与可靠性有着及其重要的影响,我们在多年的电子辅料的产品检测与电子产品的失效分析中发现,许多电子产品的早期组装失效中,极大部分都是由于这些电子辅料的使用不当

或辅料本身的质量指标不符合要求造成的,这案例非常多。

当然还有一部分是产品设计缺陷、制造流程控制等原因的不足引起的。

第二章助焊剂

助焊剂是一种促进焊接的化学物质,其作用主要是去除待焊接面的氧化物,改善焊料对被焊接面的润湿,从而形成良好的焊接连接。

助焊剂的质量和其与工艺的兼容性对良好焊点的形成有着极其重要影响,因此,必须仔细分析产品的组成结构与技术指标,深入理解其对焊接工艺带来的影响,才能决定选用好助焊剂产品,同时也才能尽快准确地分析焊接失效问题,找到解决焊接不良的办法,以便工艺生产连续顺利的进行。

2.1焊剂的成份组成

助焊剂种类繁多,但其成份一般可包括:

保护剂、活化剂、扩散剂和溶剂,有的还可以添加缓蚀剂或消光剂。

1.保护剂

保护剂覆盖在焊接部位,在焊接过程中起到防止氧化作用的物质,焊接完成后,能形成一层保护膜。

常用松香作保护剂,也可添加少量的高分子成膜物质,如酚醛树脂、改性丙烯酸树脂等,但会造成清洗困难。

2.活化剂

焊剂去除氧化物的能力主要依靠酸对氧化物的溶解作用,这种作用由活化剂来完成。

活化剂通常选用分子量大,并具有一定热稳定性的有机酸。

活性剂含量增加,可以提高助焊性能,但腐蚀性也会增强。

因此,活化剂含量一般控制在1%〜5%,最多不能超过10%。

3.扩散剂

扩散剂可以改善焊剂的流动性和润湿性。

其作用是降低焊剂的表面张力,并引导焊料向四周扩散,从而形成光滑的焊点。

常用甘油(丙三醇)作为扩散剂,含量控制在1%以下。

4.溶剂

溶剂的作用是将松香、活化剂、扩散剂等物质溶解,配置成液态焊剂。

通常采用乙醇、异丙醇等。

2.2助焊剂的作用原理

221助焊剂的化学作用

焊剂的化学作用主要表现在达到焊接温度前能充分地使金属表面的氧化物还原或置换,形成新的金属盐类化合物。

下面以常用的焊剂一松香为例,说明焊剂的化学作用。

松香是典型的有机酸类焊剂,其主要成份是松香酸,约占80%。

松香酸在仃0C,活性表现得比较充分。

如在进行铜或铜合金焊接时,氧化铜和松香酸在加热条件下,生成松香酸铜(金属盐),而松香酸铜受热分解,除生成活性铜外,还可以重新聚合成松香酸。

生成的活性铜可与熔融焊料中的锡金属反应,生成铜锡合金,从而达到焊接的目的。

其他一切有机酸的化学反应与上述反应类似,则一切有机酸和金属氧化物反应,所生成的金属盐和熔融焊料反应,控制着焊料和被焊金属的润湿性,也表明焊剂去除氧化物的能力。

2.2.2助焊剂的物理作用

焊剂的物理作用主要表现在两个方面,其一,改善电烙铁焊接时的热传导作用。

因为焊接时烙铁头和被焊金属的接触不可能是平整的,它们之间包裹的空气起到隔热物质的作用。

施加焊剂后,焊剂填充空隙,使焊料和被焊金属迅速加热,

提高了热传导性,缩短焊接时间。

其二,施加焊剂能减小熔融焊料的表面张力。

如共晶焊料的表面张力为49Pa,用松香焊剂后,焊料的表面张力可降到39Pa,而用氯化锌焊剂,表面张力可降到33.1Pa。

2.3助焊剂的主要性能指标

电子焊接使用的助焊剂的主要性能指标有:

外观、物理稳定性、密度、粘度、固体含量(不挥发物含量)、可焊性(以扩展率或润湿力表示)、卤素含量、水萃取液电阻率、铜镜腐蚀性、铜板腐蚀性、表面绝缘电阻、酸值等。

下面简要地对这些技术指标进行解析,以方便根据这些指标分析产品性能的优劣。

一外观:

助焊剂外观首先必须均匀,液体焊剂还需透明,任何异物或分层的存在均会造成焊接缺陷;

二物理稳定性:

通常要求在一定的温度环境(一般5〜45C)下,产品能稳定存在,否则

在炎热的夏天或严寒天气就不能正常使用;

三密度与粘度:

这是工艺选择与控制参数,必须有参考的数据,太高的粘度将使该产品使

用带来困难;

四固体含量(不挥发物含量):

表示的是焊剂中的非溶剂部分,实际上它与不挥发物含量意义不同,数值也有差异,后者是从测试的角度讲的,它与焊接后残留量有一定的对应关系,但并非唯一。

五可焊性:

指标也非常关键,它表示的是助焊效果,如果以扩展率来表示,孤立的讲它是越大越好,但腐蚀性也会越来越大,因此为了保证焊后良好的可靠性,扩展率一般在80〜

92%间。

六卤素含量:

将含卤素(F、Cl、Br、I)的活性剂加入助焊剂可以显著的提高其可焊性,改善焊接效果,但如果含量过多则会带来一系列的腐蚀问题,例如焊接后卤素残留多时会造成焊点发黑、并循环腐蚀焊点中的铅产生白色粉末,因此其含量也是一个非常主要的技术指标,它是以离子氯的含量来表示的离子性的氯、溴、碘的总和,由于检测标准不同可能有不同的表示含义,比如现行的IPC标准则是以焊剂中的固体部分作分母,由于固体部分(即不挥发物含量)通常只占液体焊剂的10%以

下,因此它的表示值看起来通常较大,而GB

或旧的JIS(日本工业标准)标准则以整个焊剂的质量做分母,其值就相对较小。

7水萃取液电阻率:

该指标反映的是焊剂中的导电离子的含量水平,阻值越小离子含量越多,焊后对电性能的影响越大,目前按照树脂型焊剂的标准要求,低固态或有机酸型焊剂大多达不到A类产品(JISZ3283—86)和GB9491-88规定的RMA类型产品的要求。

随着助焊剂向低固态免清洗方向发展,因此最新的ANSI/J-STD-004标准已经放弃该指标,

但在表面绝缘电阻一项指标里加严了要求。

8腐蚀性:

助焊剂由于其可焊性的要求,必然会给PCB或焊点带来一定的腐蚀性。

为了衡量腐蚀性的大小,各种标准均规定了腐蚀性的测量方法,其中铜镜腐蚀是测试使用时当时的腐蚀性大小,铜板腐蚀测试反映的是焊后残留物的腐蚀性大小,指示的是可靠性指标,因此各有侧重,对有高质量和可靠性要求的电子产品,必须进行该项测试,并且其环境试验时间需10天(一般7〜10天)。

9表面绝缘电阻:

一个最重要的指标就是表

面绝缘电阻(SIR),各标准对助焊剂的焊前焊后的SIR均有严格的要求,因为对用其组装的电子产品的电性能影响极大,严重的可造成信号紊乱,不能正常工作,按GB或JIS标准的要求SIR最低不能小于1010Q,而J-STD-004则要求SIR最低不能小于108Q,由于试验方法不同,这两个要求的数值间没有可比性,对于某些产品而然,其要求会更高。

2.4助焊剂的有关标准

在1995年制定J-STD-O04(RequirementsforSolderingFluxes标准以前,国内外已经有许多助焊剂的标准、技术要求和试验方法,例如:

GB9491-88、JISZ3197—86、QQ—S-571、MIL—F—14256以及IPC—SF—818等,此外还有适用于焊锡丝树脂芯焊剂的GB3131—88与JISZ3283—86等。

这些标准大多数是80年代制定的,有些适用范围比较窄,比如国标GB9491-88是早期对松香型焊剂的要求标准,现在已不能适应助焊剂发展的需求,如该标准中有规定固体含量(不挥发物含量)必须大于15%这类令人无所适从的要求等。

为了适应电子工艺的发展,助焊

剂也朝低残留、免清洗的方向发展,于是国内曾经出现免洗型焊剂的试行标准,但该标准存在明显的缺陷,比如给免洗焊剂的概念规定了如固体含量、离子污染值(该参数与助焊剂使用的工艺条件、PCB等有关,并非为助焊剂所特有的指标)等具体的技术指标。

因此,根据我们长期从事助焊剂检测与研发的经验和分析,J—STD—

004是目前最适用的标准,但必须熟悉该标准的有关要求以便更好地根据该标准选择焊剂。

2.5J—STD—004的特点与技术要求2.5.1助焊剂的分类(J-STD-004)

J—STD—004标准几乎包括了所有类型的焊剂。

对于J—STD—004而言,没有不合格的助焊剂产品,仅仅类别不同而已,这就给焊剂的选用造成一定的困难。

所以用户必须首先熟悉该标准的分类方法以及每类产品的技术特点,然后根据自己的情况做出最佳的选择。

J—STD—

004将所有焊剂分成24个类别,涵盖了目前所有的焊剂类型。

首先,该标准根据助焊剂的主要组成材料将其分成四大类:

松香型(Rosin、RO);树脂型(Resin、RE);有机酸型(Organic、OR);无机型(Inorganic、IN)。

括号中的缩写字母为代号。

其次,根据铜镜试验的结果将焊剂的活性水平划分为三级:

L(表示焊剂/焊剂残留物的活性低或无活性),M(表示焊剂/焊剂残留物活性中等),H(表示焊剂/焊剂残留物高活性);再根据焊剂中有无卤素进一步细分为L0、L1、M0、M1、H0、H1,其中0表示无卤素,1表示有卤素。

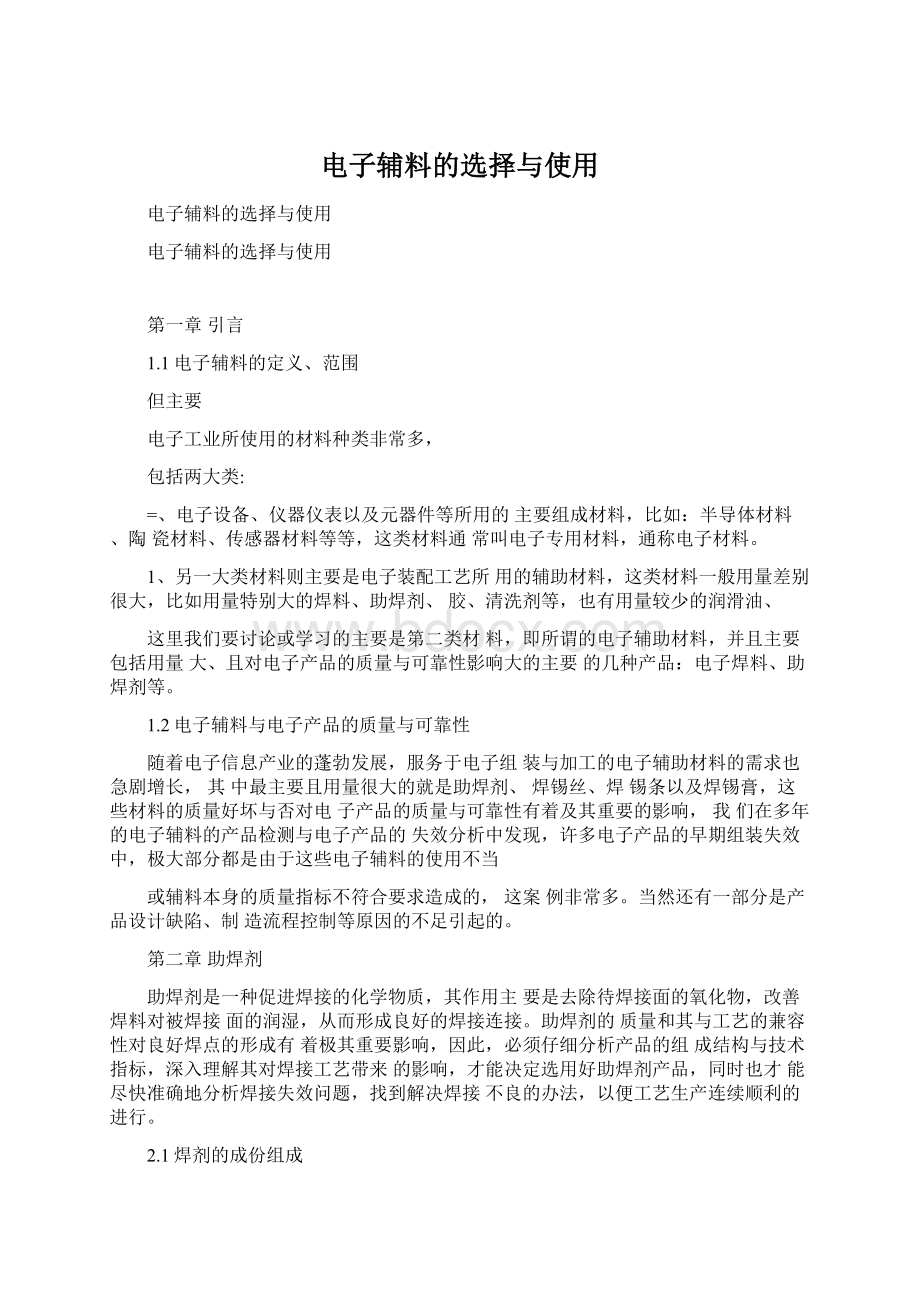

助焊剂的分类如表1所示。

表1J-STD-004对助焊剂的分类

焊剂(主要)组成材料

Flux

Materialsof

Composition

焊剂活性水平(卤素含量%)/焊剂类型

FluxActivityLevels(%Halide)/FluxType

焊剂标

识(代号)

Flux

Designator

Rosin

Low(0.0%)

L0

ROL0

(RO)

Low(<0.5%)

L1

ROL1

Moderate(0.0%)

M0

ROM0

Moderate(0・5~2・0%)

M1

ROM1

High(0.0%)

H0

ROH0

High(>2.0%)

H1

ROH1

Resin(RE)

Low(0.0%)

L0

REL0

Low(<0.5%)

L1

REL1

Moderate(0.0%)

M0

REM0

Moderate(0.5~2.0%)

M1

REM1

High(0.0%)

H0

REH0

High(>2.0%)

H1

REH1

Organic(OR)

Low(0.0%)

L0

ORL0

Low(<0.5%)

L1

ORL1

Moderate(0.0%)

M0

ORM0

Moderate(0・5~2・0%)

M1

ORM1

High(0.0%)

H0

ORH0

High(>2.0%)

H1

ORH1

Inorganic(IN)

Low(0.0%)

L0

INL0

Low(<0.5%)

L1

INL1

Moderate(0.0%)

M0

INM0

Moderate(0.5~2.0%)

M1

INM1

High(0.0%)

H0

INH0

High(>2.0%)

H1

INH1

表中各种分类是以焊剂中固体部分的主要组成为依据的,比如焊剂的固体部分中以有机酸为主,则该焊剂类型用OR表示。

表中第二列为焊剂的活性水平与焊剂类型,第三列则是焊剂的标识,例如ROL1焊剂表示该焊剂为松香型、低活性、卤素含量低于0.5%。

值得注意的是,该标准的卤素含量表示方法与以前其他标准形式一样但含义不同,这是由于测试方法不同所造成的,本标准引用的测试方法基本来自IPC—TM—650,其卤素含量是指卤素占焊剂固体部分的含量,旧标准比如GB9491或JISZ3197—86等则是指卤素占整个焊剂的含量,因此,用J—STD—004标准规定的卤素含量常常比旧标准的规定高得多,它们之间无法直接进行比较。

根据以上分类,则大部分旧标准中的RMA焊剂相当于J

—STD—004规定的ROL1类型焊剂;许多低固态免洗焊剂属于ORM0(有机酸、中等活性、无卤素)类型焊剂;而大部分水溶性膏状焊剂则属于ORH0类型焊剂。

2.5.2活性分类与测试要求

表2则是J—STD—004规定的焊剂活性分类的检测技术要求,同时也是当用户或供应商指定焊剂标识或类型后检测合格与否的基本依据。

例如,对于表面绝缘电(SIR),L0或L1均要求焊接后(清洗和未清洗)应大于100MQ;而H类型产品则要求清洗后达到该要求。

此外,该标准与以前其他标准的明显不同是,对水萃取液电阻率没有具体的规定。

笔者认为可能是本标准的SIR(表面绝缘电阻)测试方法(在85C、85%RH、DC50V下168h后直接在该环境下测试)非常严格,其中包含了水萃取液电阻率测试的目的与要求的缘故。

同时,根据笔者对大量测试数据的分析发现,除了松香含量较高的部分松香性产品外,很少有其他样品能达到原来标准规定的基本要求(如RMA型需大于5X104Qcm)。

所以,去掉该项要求是合理的,也适应了焊剂发展的需要。

此外,J—STD—004规定的SIR的合格值与一些旧标准规定的合格值(如RMA1011Q)相比小了很多,这是由于J标准引用的测试方法基本上来自IPC—TM—650,后者的测试条件与旧标准比起来严酷得多,新旧标准之间的SIR值大小没有可比性。

表2焊剂活性分类的测试要求

焊剂类型

铜镜试验

卤素含量

(定性)

卤素含量

(定量)

腐蚀

试验

SIR必

须大于

100M

Q的条件

铬酸银试验

(Cl,Br)

含氟点测试

(F)

(CI,Br

F)

L0

L1

铜镜无穿透现象

通过

通过

0.0%

无腐蚀

清洗与

未清洗

通过

通过

<

0.5%

M0

铜镜穿

通过

通过

0.0%

轻微

清洗或

1M

腐积

性面0%

透蚀<<

札过

札过

H0

H1

穿腐面55镜性>铜透蚀积%

过nIJ、r

过nIJ、r

较重

腐蚀

洗清

札过

札过

%

>O

2

2.6焊剂的选择

2.6.1J标准与传统标准的焊剂类型性能比较为了更好地选择适合自己的焊剂,我们对传统的焊剂分类方法划分的焊剂类型与J—STD—004规定的L、M、H各类型焊剂进行比较分析,以便给用户一个更清晰的轮廓,表3就是它们之间的分类比较表。

由表中可看出,一个低固态免清洗焊剂可能是L1类型焊剂也可能是M0类型焊剂,有些工艺线可以用REL1类型的低固态免洗焊剂产品,而有些则不能用ORL1的低固态免洗类型,显然J—STD—004的分类更具有广泛性,用活性与腐蚀性与卤素含量及主要材质来细分焊剂类型,更有利于用户根据自己产品实际情

况的选择使用。

表3传统焊剂的分类与J—STD—004的分类比较

序号

J—STD—004分类

与之相当的传统焊剂分

类

1

L0类型焊剂

所有R类型焊剂

2

一些低固态“免洗”型焊剂

3

一些RMA类型焊剂

4

L1类型焊剂

大部分RMA

5

一些RA类型

6

M0类型焊剂

一些RA类型

7

一些低固态“免洗”型焊剂

8

M1类型焊剂

大部分RA类型焊剂

一些RSA类型焊剂

9

H0类型焊剂

一些水溶性焊剂

10

H1类型焊剂

一些RSA类型焊剂

11

大部分水溶性焊剂与合成活化焊剂

2.6.2消费类电子产品的一般分类方法

我们借用另一个J标准,即J—STD—001C(电气焊接与电子装配的技术要求)中规定的有关终端电子产品的分类方法。

该标准根据主要功能或性能的要求将电子产品分成三大类:

第一类(Class1为通用电子产品,主要是普通的消费类电子产品,如收录机、收音机等。

第二类(Class2)为所谓专门、耐用消费类电子产品,包括对性能与寿命均有一定要求但并非十分严格的产品,这类产品要求在典型的使用环境条件下不能出现早期失效情况,例如计算机、通讯产品与一些汽车电子产品等。

第三类(Class3则是高性能要求的电子产品,包括那些需连续高性能和恶劣的环境条件下使用、但在寿命期内又不能出现失效现象的电子产品,例如军事用途产品、航空航天电子产品以及用于救生系统的电子产品等。

2.6.3助焊剂的选用

虽然J—STD—001B规定电子电气焊接工艺中的焊剂必须符合J—STD—004的要求,但没有给出如何从24种焊剂类型中选用焊剂的指导意见,仅仅规定了第三类电子产品的焊接装配

线只能选用ROL0、ROL1、REL0、REL1以及

ORLO类型焊剂,0RL1类型的焊剂不能用于免清洗焊接工艺的要求。

因此只有选定焊剂类型后,各项指标的要求才能具体化和便于操作。

首先,助焊剂用户必须自我决定焊接装配产品的类别,然后,我们再根据长期进行电子产品失效分析与焊剂检测的经验,向用户推荐根据表4来选择的助焊剂产品。

值得注意的是,电子装配焊接工艺中一般不用无机焊剂,否则极易出现腐蚀与漏电现象,造成电子产品早期失效。

表4不同类型产品和工艺可供选择的助焊剂类

电子产品类别

焊接后的清洗工艺中可用的焊剂类型

焊接后的免清洗工艺中可用的焊剂类型

Rosin(R0)

Resin(RE)

Organic(OR)

Rosin(R0)

Resin(RE)

Organic(OR)

1

L0,L1,M0,M1,H0,H1

L0,L1,M0,M1

L0,L1

M0,

M1

L0,

M0

2

L0,L1,M0,M1

L0,L1,M0,

L0,L1

M0,

L0,M

0

3

L0,L1

L0,L1

L0,L1

L0

表4所给出的建议反映的是一般情况,即按表4的分类进行助焊剂产品的选用时,在通常条件下不会出现焊接或产品质量与可靠性问题。

如果采取必要的措施后能保证满足焊接和产品质量的要求,也可作出其它选择,例如第二类产品也可使用水溶性的H0焊剂,只要能保证焊接和清洗后无相关的质量问题即可。

J—STD—001B对第三类电子产品规定其免清洗工艺装配不能使用0RL1类型焊剂是有道理的,这是因为,如果不用树脂或松香覆盖卤素残留物,就有潜在的腐蚀性(即使这种残留物只有一点点)。

所以免清洗焊剂是相对的,是对一定的电子产品而言的,要专门制定一个免清洗焊剂标准意义不大,比如

要求免清洗焊剂的固体含量低于2%就更没有理论依据和实际意义,倒不如直接采用J—STD—004标准的做法,将焊剂分成24种类别,根据自己的电子产品的分类或要求来选用适合的助焊剂。

但是在作出选择时需要一定的经验,因此建议按表4的方法选用焊剂。

当焊剂类型确认以后,委托有能力的、独立的第三方机构进行测试,鉴定该种产品是否符合所选定焊剂类型的技术要求,合格后方可进行试用;并经焊接质量与可靠性测试合格后,方可初步确认供应商及其助焊剂产品,这是所谓“技术米购"的基本步骤,当然技术米购还包括供应商的供货能力与品质保证方面的认证等等。

2.7助焊剂选用的其它考量

上述方法并非尽善尽美,当上面所说的选用方法和步骤不能满足所有要求时,需要做些其它的考量和补充,比如焊剂还可按焊接后焊点的外观来分类,分成光亮型和消光型,有些PCBA

的版面较大,焊点很多,为了易于检查焊点的外观质量,通常选用能消光的助焊剂。

此外,焊剂的使用还受所用设备的影响,例如,如果使用焊剂的方式用喷雾的方法,则不能用固体含量过高的焊剂,否则极易造成喷嘴的堵塞,以致喷雾量下降,最后影响焊接效果。

相反,施加助焊剂使用发泡法的设备,如果使用的助焊剂的固体含量太低,则会影响发泡的效果,使得要焊接的PCB版面助焊剂喷涂不均匀,最后也会影响焊接质量。

所以,助焊剂的选择与使用的一般步骤为:

一、所需装配的电子产品的类别确定;

二、根据本文表4的方法初步确认所用助焊剂的类型;

三、结合本文2.5款进行全面的考量进一步选定助焊剂的类型;

四、客观抽样委托第三方机构进行检测评价;

五、工艺试用试验,对焊接质量进行评估;

六、应商供货能力与品质保证措施现场认证。

第三章焊料

在焊接时凡是用素使二种或二种以上金属连接成为一个整体的金属或合金靈称为焊斛。

按弑组成成井•焊料可分为锡-蛰焊料、银焊料和钢澤料:

按其熔点■焊料又可分为软辉料(熔点在斗50圮以下)和硬焊斛{熔点高于450t)c在电子设善装联中常用的焊接材斜是鬻-蝸系焊料亠主要形式为波疇畀匣用最蜀的焊栩条口

3.1無-铅聚澤料的特性

U)在合金学的锡-铅系焊料狀蓊图(如图1)中我们可以看抽当镭含量竟61.9%.铅含时为镭铅合金的共晶点(必点人达到这样锡带比的共晶合金具有

图1锡一铅焊料狀态图(■柑图)

罐优异的特性*它熔点低、熔融和凝囲过程简零,流动性好,因就非常适含用作焊料■通常称为共晶焊料口

由于锡铅比处在共晶点附近的焊料的焊接性能是堆优良的,斯以在实际使用中,一般采用锡含量为60%-63%.铅含量为40%-37%曲共晶焊料,即牌号为Sn60Pb40(«含量59%-61%).Sn63?

b37(锡含量&3%)的锡铅合金。

对于较高档的电子产品最好选用含锡就为出%的焊料°因为在实际焊接中,焊料向母材的扩散属选择性扩散■貝有焊料成分中的锡向母材扩敞,而铅是不扩散的,所以镐的消耗蜃大于铅的消耗量,圉此,选挥含鬻餐稍高于共晶点的Sn63Pb37焊料更有利于维持锅槽内悍料的锡铅比接近共晶点。

(2》熔点;在合金学的镉-铅擴焊料状态图中可以看出,共晶焊料的熔点量低点为1甜乜,随着锡-铅比例的变化,堀点逐渐升高口焊料熔点降低可减小对元器件的热冲击并节约能源。

£3)机械性能;电子产品在运输和使用过程中不可避免地要受到廉动冲击应力的作用*因此要求焊接点宓須具有一定的机械强度。

处裡共晶庖附近的锡铅焊料的抗拉强度和剪切强度为堆高尸分别为5.36kg/mm2和3.47ke/mm2左右,而且焊接后会变得更大’而非共晶焊料的抗拉强度和剪切强度均下降为5kg/mma和3kg/mmz以下•

(4)表面张力和粘度*从獰接润湿的角度出发,我们希望焊料的表面张力和粘度梆较小’有利丁焊