20t平臂吊说明书.docx

《20t平臂吊说明书.docx》由会员分享,可在线阅读,更多相关《20t平臂吊说明书.docx(19页珍藏版)》请在冰豆网上搜索。

20t平臂吊说明书

一、概述

QTZ—200型自升式塔式起重机是一种采用小车变幅,爬升套架顶升,塔身接高的三用自升式塔式起重机。

本塔吊适合于下列工程的施工:

高层建筑;大跨度工业厂房及多层工业建筑;采用滑升模板法施工的高大烟筒,筒仓及其他塔形构筑物;大容量的罐体构筑物;以及施工条件受限制的大跨度建筑。

该机具有以下主要特点:

1.采用液压顶升系统,随建筑物升高而升高,顶升平稳安全。

2.回转装置采用双排滚珠支承,转动灵活轻便,采用立式电机,行星减速机,弹簧阻尼装置,结构紧凑,启动平稳。

3.平衡重可移动,有利于非工作状态时的自身稳定性和顶升时上部结构保持最好平衡状态。

4.吊钩滑轮钢丝绳的倍率2↔4变换简单迅速。

起升卷扬采用双电机拖动,低高速兼备,既保证构件的安装就位又提高了吊装效率。

5.司机室设在起重臂铰点上面,视野开阔。

6.装有较齐全的保护装置。

二、主要技术性能参数

2.1主要技术性能参数

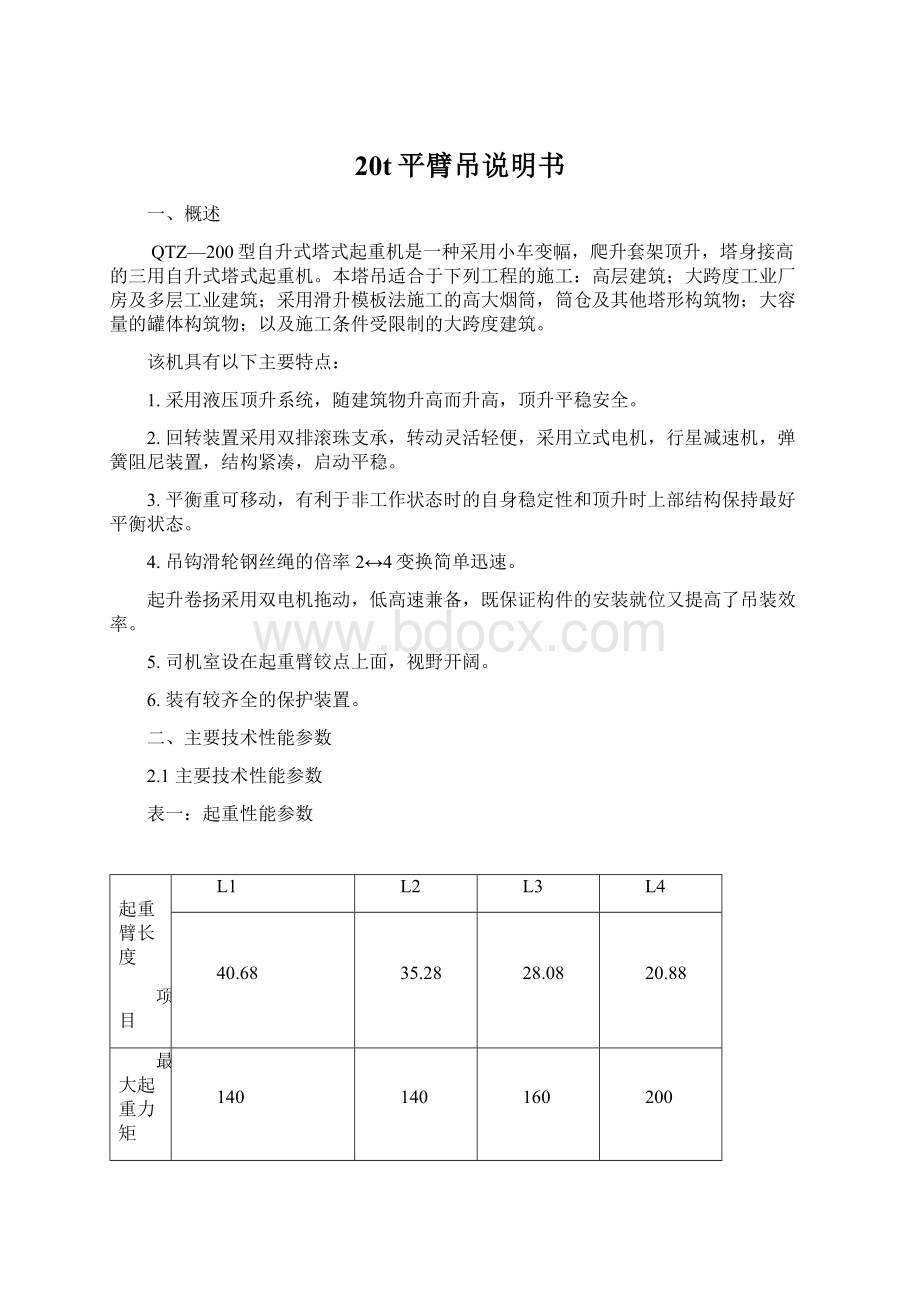

表一:

起重性能参数

起重臂长度

项目

L1

L2

L3

L4

40.68

35.28

28.08

20.88

最大起重力矩

T—M

140

140

160

200

最大幅度M

40

11~35

35

20~35

28

17~35

20

12~35

最大起重量

3.5

6.5

4

8

5.7

10

10

20

起重小车数

1

1

1

1

1

1

1

2

滑轮组钢丝绳倍率

2

4

2

4

4

4

4

8

平衡重

8

6

4

4

2.2最大臂根铰点高度

轨道式:

55.396(不附着)

附着式:

80.396(四绳)162.896(二绳)

固定式:

54.641(不附着)79.641(四绳)162.141(二绳)

2.3工作性能:

2.3.1起升速度m/min

1档

2档

3档

4档

二绳

6

12

40

80

四绳

3

6

20

40

2.3.2小车牵引速度24.44m/min

2.3.3旋转速度0.5r/min

2.3.4大车行走速度10.38m/min

2.3.5平衡重牵引速度:

13.8m/min

2.3.6液压顶升速度:

0.55m/min

2.4轨距×轴距(轨道式):

6.5x6.5m

2.5压重51.6t

2.6自重(不包括压重)141t

2.7最大轮压(轨道式)25t

2.8最大支座反力(轨道式)75t

2.9最大工作风压25kgf/m2

2.10非工作风压32kgf/m2

2.11顶升时允许风速6~8m/s

2.12电动机型号及功率

电机

位置

型号

功率

转速

数量

起升卷扬

Y280M-6

55KW

565r/pm

1

小车牵引

JZR-21-8

5KW

930r/pm

1

回转机构

JZR-21-6(改制)

5KW

940r/pm

2

大车行走

JZR2-12-6(改制)

3.5KW

910r/pm

4

平衡重牵引

J02-32-4-W-T2

3KW

1430r/pm

1

液压顶升

J02-61-4-W-L3

13KW

1460r/pm

1

三、主要结构说明

QTZ-200型自升塔式起重机是由金属结构、工作机构、液压顶升系统、安全保护装置及电器设备组成。

3.1金属结构

金属结构主要包括底架、塔身、爬升套架、承座及过渡节、转台、起重臂、塔帽、附着装置等部件,除起重臂、平衡臂是用16Mn和20号钢管焊接外,其余基本用A3材料焊制(塔身增强节除外)。

3.1.1塔身

塔身是由第一节、第二节、4个增强节、22个标准节构成,除增强节是16Mn钢材制作外,其余均用A3钢材。

结构尺寸相同,高为2.5m,各节之间有8块连接板32条精制螺栓相连接。

轨道式最大铰点高度是55.396m,由第一节、第二节、4个增强节和12个标准节组成。

若22个标准节全部用上可使本塔吊最大铰点高度达80.396m(附着式)。

3.1.2起重臂

起重臂共有6节组成全长40.68m,第一节长7.38m,第二、四、五节长7.2m,第三节长5.4m,第六节长6.3m,根据需要可抽取第三节,第三、五节,第三、四、五节分别组成35.28m,28.08m,20.88m臂。

3.2工作机构

工作机构包括起升卷扬、起重小车、吊钩滑轮、回转机构及制动机构、小车牵引机构、平衡重及牵引机构、大车行走机构等。

3.2.1起升卷扬:

由两台JZR2-62-10型45kw电机(n=565r/pm),JO750-

-3-2型减速器(i=12.64)、QTZ-14-05-00变速器(i=1.72)、YWX-400/90制动器、460×1300卷筒等主要部件构成。

其中右面一台是低速电机,左面一台是低速电机,可形成4档速度,卷筒直径460,钢丝绳直径17.5,容绳量为500米,最多可达750米,最大牵引力3000kg。

3.2.2起重小车、吊钩滑轮结构和安装

起重小车除了8个小车行轮外还装有4个导向轮,以保证小车在起重臂上运行安全可靠,吊钩滑轮有3个滑轮,与起重小车的四个滑轮组成起升卷扬的滑轮组。

缠绕方式见图

由于吊钩滑轮上的滑轮是活动的,所以滑轮组钢丝绳倍率可由4变2,以此来达到不同的起升速度和起重量。

改变过程简单方便:

A.吊钩落地

B.拔去活动销轴

C.钢丝绳起升则拉起活动滑轮至起重小车

D.完成钢丝绳倍率的4变2过程,吊钩起升

3.2.3小车牵引机构

小车牵引机构由一台JZR-21-8电机,JZQ-350-

-42(i=40.10)减速器,VWZ200/25制动器,卷筒(325)、变幅指示仪传动装置等组成。

钢丝绳直径11,最大牵引力1133Kg。

配合张紧装置与起重小车一起组装在起重臂上,安装关系见图

3.2.4回转及制动机构

每台塔吊装置两套旋转机构,每台由一台JZR-21-6型5KW(n=910r/min)改制电机作为主电机;与XLE55-106-1/289型行星摆线减速机、小齿轮、缓冲装置和液压装置所组成,回转装置采用双排滚珠支承,转动灵活轻便。

设有液压制动以防止起重臂定位后大风吹刮而溜动。

手动操纵杆装在司机座椅旁,操纵方便。

安装位置见图

3.2.5平衡重及牵引机构

平衡重由四个平衡重块、8个悬挂体组装而成,具有8个滚轮,以便于在平衡臂轨道上自由行走。

平衡重牵引是由J02-32-4-W-T23KWn=1430r/min电机、减速机(i=65)、200卷筒组成,与两套张紧装置、11钢丝绳构成完整的平衡重及迁移系统,见图

操纵着可根据塔吊的不同情况改变平衡重的位置,以增加塔吊的稳定性和改善塔身所受的弯矩。

3.2.6大车行走机构

大车行走机构由底架、4个底架支腿、4个台车组成。

每个台车由JZR2-12-63.5KWn=900r/min改制电动机,XW4-5-1/2g行星减速器、开式齿轮和两个主动行轮、一从动行轮组成。

并设有夹轨钳紧固装置。

3.3液压顶升系统

液压顶升系统由液压系统、爬升套架组成。

3.3.1液压系统:

由油缸、组合阀、油箱、过滤器(su3-F80-8)ZBSV40柱塞泵,J02-61-4-W-L313KWn=1460r/min电动机等部件组成。

活塞直径260,工作压力160kg/cm2。

最大行程约3.5m,调整ZBSV40泵的流量约到25升/分,则爬升速度为0.5米/分。

3.1.1油缸上装有两个平衡阀(BQ224)使活塞可停在任意位置,在组合阀中有50Kg/cm2低压溢流阀(2y2)和160Kg/cm2高压溢流阀(BQ203)保护油路安全工作。

3.3.2爬升套架:

有引进小车、引进轨道、爬升横梁等部件组成。

与液压系统配合完成顶升任务。

3.4安全保护装置

3.4.1在起重臂和平衡臂上均装有极限限位开关和缓冲块

3.4.2起升卷扬上装有吊钩上升最高位置限位器(LX7-2S)

3.4.3大车行程限位开关(LX10-11J)

3.4.4装在起重臂铰点部的吨米计装置配合电器设备构成塔吊的吨米指示和超负荷保险系统。

安装调试见上海万航电器厂吨米计使用说明书

3.4.5液压泵系统由平衡阀(BQ224);50Kg/cm2低压溢流阀(2y2);160Kg/cm2高压溢流阀(BQ203)保护油路安全工作

3.4.6采用中央集电环和电缆卷筒装置,利用电刷、导电环、集电环结构保证塔吊的任意旋转和顶升

3.5电器设备

四、安装说明

设计基础时应考虑到建筑竣工后的塔吊的拆卸场地,如需要附着时塔吊中心距建筑物应留7000mm的距离。

1.轨道式和固定式基础

1.1轨道式基础:

轨距6.5m(中线)

1.1.1钢轨枕木基础的基槽深0.6米,宽2米,槽底必须夯实

1.1.2槽底铺3:

7灰土,分两层夯实,灰土层总厚40cm

1.1.3灰土层上铺渣石或卵石,厚30cm,分两层压夯坚实

1.1.4要设置排水系统,挖纵向排水沟,每隔10米挖横向支沟,在轨道两头挖排水沟或积水坑

1.1.5枕木采用16×24×150cm间隔50cm(中线),钢轨接头处必须加铺。

枕木须经防腐处理

1.1.6采用43kg或50kg钢轨,每隔6.5米设连杆一根(可用14#或16#槽钢),以保证轨距,两端要设置行程开关(LX10-11J)碰块及路挡

1.1.7钢轨的纵向坡度不大于1/1000,两轨顶面高差不大于6mm

1.1.8做好接地保护

1.2固定式基础

1.2.1基础槽深60cm,先将槽底面土夯实。

再打两步3:

7灰土,每步夯实后20cm,其厚40cm

1.2.2基础混凝土的标号不低于200#,配筋必须符合设计要求,地耐力为20吨/m2

1.2.3混凝土平面尺寸200×200cm,厚50cm,必须插捣密实,表面凭证,做有泛水

1.2.4安装塔吊前,要对基础表面进行找平,若高低悬殊超过6mm者必须夹垫铁找平

1.2.5设排水措施,接地保护同前

1.3附着装置的安装

1.3.1附着装置间隔16~20米,最下一道附着装置距塔身底架不大于60米

1.3.2各道附着装置的撑杆布置方式应相互错开

1.3.3在安装附着装置时要用经纬仪检查塔身的垂直情况,加以调整附着装置的撑杆

1.3.4附着装置装在塔身上的框架应尽可能与塔身标准节中心点对中,错位小于200mm

1.3.5附着装置装在塔身上的框架及装在建筑物上的框架,固定可靠不允许有任何滑动(必要时塞以钢楔并用高强沙装灌实)

1.3.6轨道式塔吊进行附着,必须在固定点轨道下面加密枕木和渣石以避免塔吊下沉(必要时打水泥基础加固)

2.安装程序

2.1码垛枕木,在垛上安放底架环形梁,支腿,要注意支腿编号

2.2安装腿拉杆、台车、完成底架、台车的组装工作,注意拉杆编号(固定式不装台车)

2.3在底架环形梁中间放入压铁(I)16T

2.4安装塔身第一节,第二节(组装在一起)

2.5放入压铁(

)36.6T和爬升套架的爬升横梁

2.6安装爬升套架及电缆卷筒

2.7安装液压系统、承座及过渡节、回转机构、转台(承座及过渡节回转机构转台组装在一起)

2.8安装塔帽及中央集电环(组装在一起)

2.9顶升装入一节增强节

2.10最后装配

2.10.1安装平衡臂(与卷扬组装在一起)

2.10.2安装起重臂(与起重小车、吊够滑轮组组装在一起)

2.10.3顶升装入第二节增强节,(此时起重臂与引进小车平行于轨道,将平衡重移到根部位置起重小车吊一标准节找平衡后顶升)安装撑杆(注意编号)

2.10.4根据需要继续顶升

五、操作安全规程及维护保养

A.操作安全规程

1.非司机及维护人员,不得擅自登塔

2.起重机工作时禁止闲人在臂架活动范围内

3.在六级大风时,不得进行安装吊运作业,在四级以上大风时不允许进行顶升作业

4.禁止斜牵重物和超载起吊

5.禁止吊运人员上下

6.在起重臂架运转工作中,禁止人员在起重臂、平衡臂上走动

7.不带使用回转制动装置作为臂架停车的装置,回转制动装置的作用是防止起重臂在吊装工作时随风溜车,以利定点吊装

8.司机室内用电炉取暖,要特别注意防火安全

9.工作完毕后切断电源,关好门窗

10.非工作时回转制动装置应在松弛位置,臂架象风标一样随风转动

11.对于轨道式塔吊工作前必须松开轨钳,工作后必须加紧轨钳

12.在顶升时不得进行回转运动

13.作为轨道附着式塔吊时必须拆除大车行走电机电源线

14.冬季塔吊上的积雪、结冰必须清除

B.维护保养

1.起升机构:

1.1注意检查钢丝绳有无断丝和松股现象,如超过规定必须立即更换

1.2注意检查钢丝绳的固定状况

1.3卷筒上至少保留三圈钢丝绳

1.4注意检查制动器的灵活可靠,及时调整瓦块与制动轮之间的磨损间隙

1.5注意定期清洗更换减速器(JZQ750-

-3-Z)、变速器润滑油用20#机油,每半年更换一次

1.6YWZ-400/90液压推杆制动器液压油缸每半年换油一次,采用变压器油,在-10◦C时采用10号航空液压油

1.7要经常检查各润滑点注油情况,对外露部分要涂机油、黄油或二硫化钼

2.小车牵引机构及平衡重牵引机构

除应遵守起升机构中1.1、1.2、1.3、1.4、1.7有关规定外还应注意:

2.1注意定期清洗小车牵引机构,更换减速器(JZQ-350

-42)和平衡重牵引涡轮减速箱润滑油,用20#机油,每半年一次

2.2YWZ-200/25液压推杆制动器,液压油缸换油同前1.6条

2.3恰当调整张紧装置

3.回转机构:

回转制动机构

3.1行星摆线减速器(XLZ5.5-106-1/289)采用40#机油润滑,每半年换油一次。

油标高度距离底平面最低265mm,最高270mm

3.2大齿轮上下座圈滚道采用抹黄油润滑,定期加油。

(内圈有三个压油点)

3.3弹簧缓冲器应一次装满黄油或二硫化钼

3.4注意上下座圈与转台;大齿轮与承座连接螺栓的紧固

3.5根据使用情况定期检查钢球跑道的磨损情况,调整垫片以保证间隙0.15~0.30的要求

3.6回转制动的刹车系统注意检查调整,拆后新装注意补充刹车油

3.7各滚动轴承、滑动轴承注意加满黄油或二硫化钼

4.液压系统

4.1要注意保持液压油的清洁。

夏季用20#机油,冬季用10#航空液压油;严寒时用SRY8-220/6液压油,并用管状加热器加热液压油。

4.2定期清除烧结式滤油器(SU3-F80X8)上的污物

4.3严格控制轴向柱塞泵ZBSV40的流量保持在≦25升/分,否则顶升速度太快

4.4安全保护的低压溢流阀(2Y2)调到50kg/cm2,待溢流阀的进油阀调到160kg/cm2,千万不可随意乱动

4.5拆后新装注意补充液压油

5.台车、底架

5.1行星摆线减速器(XW4-5-1/2g)采用40#机油润滑,每半年换油一次,油标高度距底平面最低105mm,最高120mm

5.2开式齿轮和各滚动轴承、滑动轴承处加满黄油或二硫化钼

六、顶升过程及操作

1.顶升前准备工作

1.1确定顶升高度,把所需要的标准节运到引进轨道一侧的起重臂下方

1.2起重臂转到与引进轨道相平行的方向

1.3按下表方法找好塔身平衡(仅供参考)

臂长

简图

有风

X=9.30m

X=26.8m

X=13.12m

X=12.51m

X=9.34m

无风

X=9.7m

X=27.5m

X=10.55m

X=10.94m

X=9.04m

有风

X=10.1m

X=28.8m

X=11.09m

X=11.72m

X=8.27m

1.4有关顶升人员进入各自岗位

1.5吊运一个标准节到引进轨道引进小车上

1.6爬升横梁的位置在塔身受力侧面

1.7卸下过渡节与塔身标准节相连的全部连接螺栓

1.8调整好爬升套架滚轮与塔身的间隙,在2~5mm

1.9拔下电缆卷筒定位销,放松电缆,顶升完毕后再扦好定位销

1.10锁紧夹轨钳

2.顶升工序,参看顶升过程图

序号

顶升工序

操作方法

1.

落下活塞杆

1.接通油泵电源,油泵打油

2.左阀操纵杆B向后推,活塞杆下落,爬升横梁落到塔身标准节水平横梁上,然后松开B回0位

2.

顶升爬升套架

1.将爬升套架定位销缩回

2.右手操纵杆A向后拉,左手操纵杆B向前推,顶升爬升套架

3.升完之后,松开A、B阀回原位

3.

将爬升套架落在塔身上

1.将爬升套架定位销推出

2.左手操纵杆B慢慢向后拉,使套架缓缓下降,直到定位销落到塔身水平横梁节点上松开B

4.

提起活塞杆,行程引进空间,将载有标准节之引进小车推到套架中央的引进空间

1.拔出爬升横梁销轴

2.左手操纵杆B向后拉,活塞杆被提起形成引进空间后松开B

3.利用链轮机构拉动引进小车,推入标准节

5.

放下活塞杆,使爬升横梁落在标准节上

1.左手操纵杆B向前推,活塞杆伸出,使爬升横梁落在标准节上,后松开B

2.推出爬升横梁销轴,卡住标准节

6.

提起标准节,推出引进小车

1.左手操纵杆B向后拉,提起标准节后松开B

2.退出引进小车

7.

落标准节于塔身上,并用螺栓紧固

1.左手操纵杆B向前推,落下标准节于塔身上,.松开B

2.安装联接板,固定螺栓

8.

爬升套架稍升起,拔除定位销

(若继续升高塔,重复1~8)

1.右手操纵杆A向后拉,左手操纵杆B向前推,套架稍起后松开A、B

2.拔出套架定位销

9.

落下爬升套架使过渡节与接高标准节相固定

1.左手操纵杆B向后慢慢拉爬升套架下降,使过渡节落在标准节上后松开B。

安装固定螺栓,联接扳

10.

提起活塞杆,顶升完毕

1.拔出爬升横梁销轴

2.左手操纵杆B向后拉,活塞杆提起后松开B

七、电器控制及操作

1.牵引机构

1.1小车移动——交流电动机1台,JZR21-6,5KW,930RPM,25%FC,380V,双轴伸。

小车速度,最大24.44米/分

1.2塔帽回转——交流电动机2台,JZR21-6,5KW,940RPM,25%FC;380V,立式,双轴伸,法兰连接。

回转速度0.5转/分

1.3大车行走——交流电动机4台,JZR12-6(特制),3.5KW,910RPM,25%FC;380V,立式,双轴伸,法兰连接。

行走速度约10米/分

1.4平衡重移动——交流电动机1台,J02-32-4;3KW,1430RPM,380V,法兰连接。

移动速度,约13.8米/分

1.5电动油泵——交流电动机1台,J02-61-4;13KW,1460RPM,380V,立式,法兰连接

以上共电动机11台,总容量135KW

2.起升卷扬机构

采用2台电动机传动,能耗制动调速,传动图见附图

D1称低速电机,D2称高速电机,两台电动机同时工作时,一台电动机电动,另一台能耗制动,以获得合成的低速特性。

低速电机工作、高速电机断开时,待到额定提升或下降一速度(2绳约40米/分);高速电机工作,低速电机断开时,吊钩获得空载上升或下降高速(2绳上升约75米/分,下降约80米/分);此时,低速电机转速约为1200RPM左右。

双电机工作特性,见图。

各档工作状态如下:

提升:

(1)上升第1档,D1电动机转子串入电阻运行,D2电动机能耗制动,合成低速特性,预紧钢绳和轻载提升

(2)上升第2档,D1电动机转子串入电阻单独运行,D2电动机断开,重载低速提升

(3)上升第3档,D1电动机逐级延时切除转子电阻,吊钩额定速度

(4)上升第4档,断开D1电动机,D2电动机单独工作,空钩或轻载快速提升

下降:

(1)下降第1档,D1电动机能耗制动,重载就位速度

(2)下降第2档,D1电动机能耗制动,同时,D2电动机全电阻工作,合成低速,转载就位速度

(3)下降第3档,D1电动机单独工作并逐级切除转子电阻,电动机超出同步转速反馈制动运行,吊钩额定速度下降

(4)下降第4档,断开D1电动机,D2电机工作,超出同步转速反馈制动运行,空钩或轻载快速下降

3.其它传动机构

3.1小车移动——由1台绕线式电动机传动,转子串电阻起动及调速,同降位开关限制极限行程,其传动简图如图

3.2塔帽回转——由2台立式绕线式电动机传动,转子串电阻起动及调速。

塔帽回转另设有手动液压制动装置,其传动简图如图

3.3大车行走——由4台绕线式电动机单独传动各走轮,用公用的接触器接通及断开电机。

电机用频敏变阻器启动,4台频敏变阻器的抽头位置要求一致。

用限位开关限制极限行程。

传动简图如图

3.4平衡重移动——由1台鼠笼式电动机传动,用限位开关限制极限行程,其传动简图如图

4.操作要点:

每次工作前,应先按照安全规程的规定作必要的检查,并确认可以操作后,始可准备操作

4.1准备工作应合平台上的电源箱内自动开关OZK,接通总电源,工作完毕,停机离塔,可断开之。

(如果夜间须单独电量塔顶障碍灯及头尾灯,则应将OZK合上)

4.2从司机的左右操作台上,可以进行塔吊的正常作业操作,因此塔吊作业人员应事先从图纸及实物上熟悉台上各手柄、按钮、开关及指示灯的位置及作用

4.3进入司机室开车前,先检查电源(喇叭有声、电压表读数在正常范围内),然后合自动开关1ZK,再将各操作手柄置于零位,而后按下电源按钮kA(在左操作台上),接通电源接触器1c及控制电源接触器kc。

每天上班工作,接通电源接触器后;同时再试一下断开电源的按钮KT及紧急按钮JT的动作是否可靠。

每次工作作业完毕,或须做稍长时间停车时,先按下KT按钮,切断电源。

每次工作完毕离开司机时,应切断自动开关1ZK。

4.4吊钩升降的操作。

右操作手柄是起升卷扬(吊钩升降)与大车行走机构联动操作手柄。

当大车行走机构不工作时,必须将主令开关4BK断开,使手柄只操作吊钩升降。

操作手柄往前推,吊钩上升;手柄向后拉,吊钩下降。

上升1、2档是慢速档,一般工作时间不宜过长,及应过渡到第3档工作速度工作,空钩或轻载上升,可推到第4档,同时按下右手柄上的按钮,使之高速工作。

注意:

负载稍重,即只能用到第3档

下降1档是重载就位速度,2档是轻载就位速度,工作时均不宜长,空钩及轻载下降,同样可推到第4档,并按右手按钮,使之快速下降。

但负载稍重,即只能用到第3档

操作时,推动手柄向前向后,均应缓慢进行,各档之间要由间隔时间,不可过猛过快。

特别是在吊重物下降时,如由3、4档退回第1档,中经第2档是必须稍作停留,等速度确实降低后再退到第1档。

特殊情况,可将手柄直接回“0”位,由制动器制动后,再用1、2档就位速度

4.6小车移动的操作

左操纵台联合操纵手柄用于小车移动及塔帽回转的操作。

手柄推向前方,小车和吊钩向前移动,手柄向后拉,小车和吊钩向后朝司机室方向移动。

手柄向前,向后各有三档位置,用切换电机转子电阻调节小车速度。

操作前,手柄宜缓慢推动,特别是过零位反向时,应稍停,再行起动

4.7塔帽回转操作

左操纵台操纵手柄向左推