螺杆泵维护检修规程完整.docx

《螺杆泵维护检修规程完整.docx》由会员分享,可在线阅读,更多相关《螺杆泵维护检修规程完整.docx(10页珍藏版)》请在冰豆网上搜索。

螺杆泵维护检修规程完整

螺杆泵维护检修规程(完整)

螺杆泵维护检修规程

一、设备结构图及性能原理

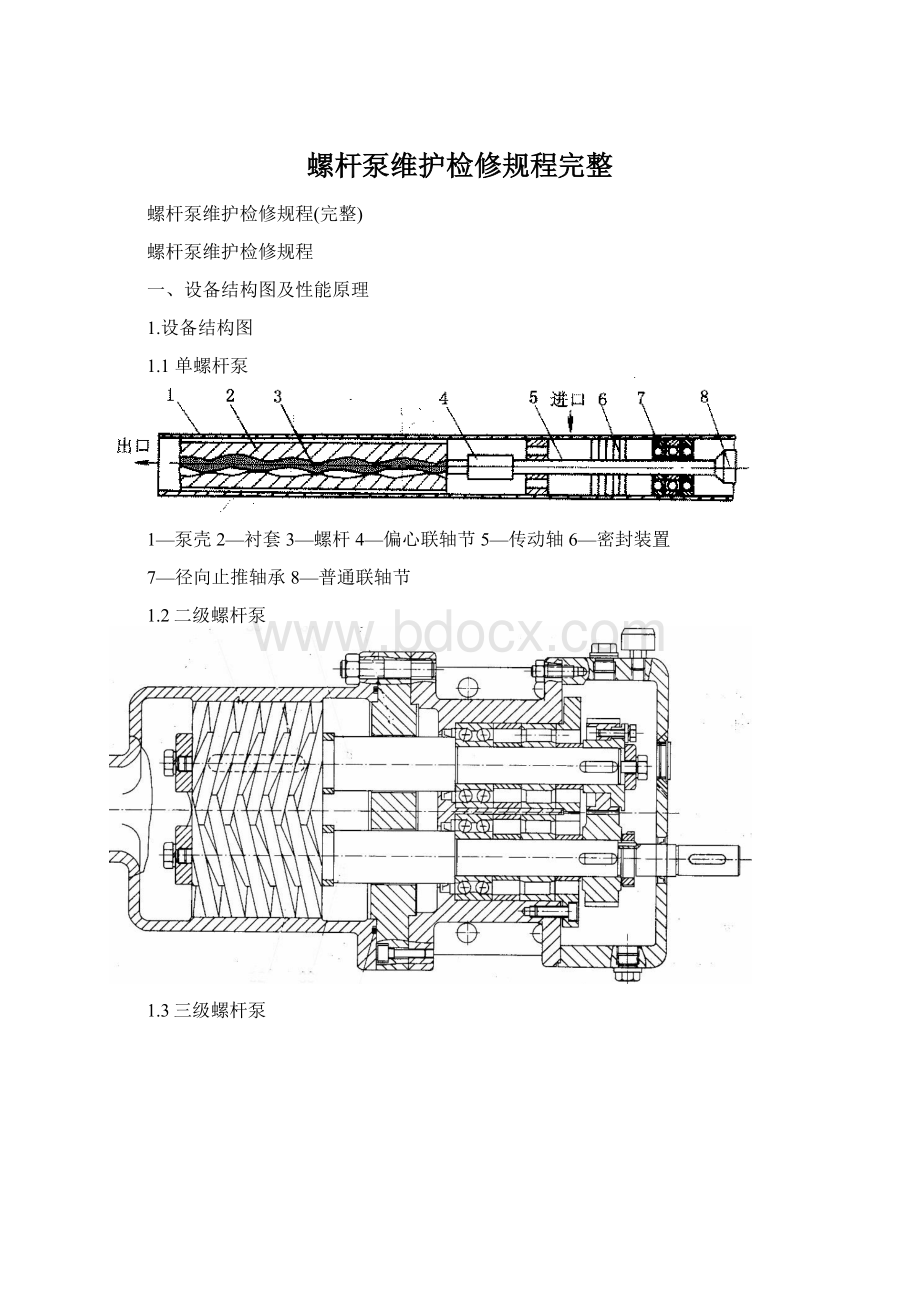

1.设备结构图

1.1单螺杆泵

1—泵壳2—衬套3—螺杆4—偏心联轴节5—传动轴6—密封装置

7—径向止推轴承8—普通联轴节

1.2二级螺杆泵

1.3三级螺杆泵

2.设备性能原理

2.1螺杆泵是依靠螺杆相互啮合空间的容积变化来输送液体的当螺杆转动时吸入腔一端的密封线连续地向排出腔一端作轴向移动,使吸入腔容积增大,压力降低,液体在压差作用下沿吸入管进入吸入腔。

随着螺杆的转动,密封腔内的液体连续而均匀地沿轴向移动到排出腔,由于排出腔一端的容积逐渐缩小,即把液体排出。

二、检修

1.适用范围及编写依据,采用的标准及参考资料目录

1.1 本规程适用于石油化工单螺杆泵、双螺杆、三螺杆泵的维护和检修.

1.2 编写标准及参考资料目录

HGJ1039—79化工厂螺杆泵维护检修规程

GB10885—89单螺杆泵技术条件

GB110887—89三螺杆泵技术条件

GB11035—89船用电动双螺杆泵技术条件

GB3852—83联轴器轴孔和键槽型式及尺寸

IS03945泵振动评价标准

SHS01001--2004石油化工设备完好标准

《化工厂机械手册》化学工业出版社 1989

《工业泵选用手册》化学工业出版社 1998

国际标准化组织推荐使用的日本川铁公司企业标准

2检修周期与内容

2.1 检修周期

检修周期见下表,根据运行状况及状态监测结果可适当调整检修周期.

检修类别

小 修

大 修

检修周期(月)

6

24

2.2 检修内容与程序

2.2.1 小修项目

2.2.1.1 检查轴封泄漏情况,调整压盖与轴的间隙,更换填料或修理机械密封.

2.2.1.2 检查轴承. .

2.2.1.3 检查各部位螺栓紧固情况.

2.2.1.4 消除冷却水、封油和润滑系统在运行中出现的跑、冒、滴、漏等缺陷.

2.2.1.5 检查联轴器及对中情况.

2.2.2 大修项目

2.2.2.1 包括小修项目内容.

2.2.2.2 解体检查各部件磨损情况,测量并调整各部件配合间隙.

2.2.2.3 检查齿轮磨损情况,调整同步齿轮间隙. .

2.2.2.4 检查螺杆直线度及磨损情况.

2.2.2.5 检查泵体内表面磨损情况.

2.2.2.6 校验压力表、安全阀o

3.检修准备、检验程序及质量标准

3.1 检修前准备

3.1.1 掌握运行情况,备齐必要的图纸资料.

3.1.2 备齐检修工具、量具、配件及材料.

3.1.3 切断电源及设备与系统联系,内部介质冷却、吹扫、置换干净,符合安全检修条件.

3.2检修程序

3.2.1 拆卸联轴器.

3.2.2 拆卸检查同步齿轮.

3.2.2.1 拆卸泵后端盖,检查垫片、止推垫片、轴承、轴向定位塞(单或三螺杆泵).

3.2.2.2 拆卸泵后端盖,拆卸检查轴承及密封(双螺杆泵).

3.2.3 拆卸前端盖,拆卸检查主、从动螺杆及密封. .

3.2.4 必要时更换端盖与泵体之间垫片.

3.2.5联轴器对中.

3.3 检修质量标准

本标准为一般性的要求,对于不同的螺杆泵,以设备生产厂家设计指标为准.

3.3.1 螺杆

3.3.1.1 螺杆表面要求不得有伤痕,螺旋型面粗糙度为Ral.6,齿顶表面粗糙度为Ral.6,

螺旋外圆表面粗糙度为尺.l.6.

3.3.1.2 螺杆轴颈圆柱度为直径的0.25%D.

3.3.1.3 螺杆轴线直线度为0.05mm.

3.3.1.4 螺杆齿顶与泵体间隙冷态为0.11~O.48mm.

3.3.1.5 螺杆啮合时齿顶与齿根间隙冷态为0.11~0.48ram,法向间隙为0.10~o.29mm,

且处于相邻两齿中间位置.

3.3.2 泵体

3.3.2.1 泵体内表面粗糙度为Ra3.2.

3.3.2.2 泵体、端盖和轴承座的配合面及密封面应无明显伤痕,粗糙度为Ra3.2.

3.3.3 轴承

3.3.3.1 滚动轴承与轴的配合采用H7/k6.

3.3.3.2 滚动轴承与轴承箱配合采用H7/h6.

3.3.3.3 滚动轴承外圈与轴承压盖的轴向间隙为O.o2~O.06mm.

3.3.3.4 滚动轴承采用热装时,加热温度不得超过l00.C,严禁用火焰直接加热,推荐采用高频感应加热.

3.3.3.5 滚动轴承的滚子和内外滚道表面不得有腐蚀、坑疤、斑点等缺陷,保持架无变形、损伤

3.3.3.6 滑动轴承衬套与轴的配合间隙(经验值)如表2所示.

表2轴颈与滑动轴承配合间隙

转速/(r/min)

1500以下

1500~3000

3000以上

间隙/mm

1.2/1000D

1.5/l000D

2/1000D

注:

D为轴颈直径,rain.

3.3.3.7 滑动轴承衬套与轴承座孔的配合为R7/h6.

3.3.4 密封

3.3.4.1 填料密封

a.填料压盖与填料箱的直径间隙一般为0.1~0.3mm.

b.填料压盖与轴套的直径间隙为0.75~1.0mm,周向间隙均匀,相差不大于0.1mm.

c.填料尺寸正确,切15平行、整齐、无松动,接IZl与轴心线成45.夹角.

d.压装填料时,填料的接头必须错开,一般接El交错90.,填料不宜压装过紧.

e.安装填料密封应符合技术要求. .

液封环与填料箱的直径间隙一般为0.15~0.20mm.

液封环与轴套的直径间隙一般为l.0~1.5mm.

填料均匀压人,不宜压得过紧,压入深度一般为一圈盘根高度,但不得小于5mm.

3.3.4.2 机械密封

a.压盖与垫片接触面对轴中心线的垂直度为0.02mm.

b.安装机械密封应符合技术要求.

3.3.5 联轴器

联轴器与轴的配合根据轴径不同,采用H7/js6、H7/k6或H7/m6.

联轴器对中偏差和端面间隙如表3所示.

表3联轴器对中偏差和端面间隙 rnlTl

联轴器型式

联轴器外径

对中偏差

端面间隙

径向位移

轴向倾斜

滑块联轴器

≤300

<0.05

<0.4/1000

300~600

<0.10

<0.6/1000

齿式联轴器

170~185

<0.05

<0.3/1000

2.5

220~250

<0.08

2.5

290~430

<0.10

<0.5/1000

5.0

弹性套柱

销联轴器

71~106

<0.04

<0.2/1000

3

130~190

<0.05

4

220~250

<0.05

5

315~400

<0.08

475

<0.08

6

600

<0.10

90~160

<0.05

2.5

195~220

3

280~320

<0.08

4

360~410

5

480

<0.10

6

. 540

7

630

3.3.6 同步齿轮

3.3.6.1 主动齿轮与轴的配合为H7/h6,从动齿轮与锥行轮毂的配合为H7/h6,锥形轮毂与轴的配合为H7/h6.

3.3.6.2 锥形轮毂质量应符合技术要求,内表面粗糙度为Ra0.8,如有裂纹或一组锥形轮毂严重磨损,厂值小于0.5mm时应更换(见图l).

3.3.6.3 齿轮不得有毛刺、裂纹、断裂等缺陷.齿轮的接触面积,沿齿高不小于40%,沿齿宽不小于55%,并均匀地分布在节圆线周围,齿轮啮合侧间隙为0.08—0.10mm.

4试车与验收

4.1 试车前准备

4.1.1 检查检修记录,确认符合质量要求. 、

4.1.2 轴承箱内润滑油油质及油量符合要求.

4.1.3 封油、冷却水管不堵、不漏.

4.1.4 检查电机旋转方向.

4.1.5 盘车无卡涩,无异常响声.

4.1.6 必须向泵内注入输送液体.

4.1.7 出入口阀门打开,至少应有30%开度.

4.2 试车

4.2.1 螺杆泵不允许空负荷试车.

4.2.2 运行良好,应符合下列机械性能及工艺指标要求:

a.运转平稳,无杂音.

b.振动烈度应符合SHS010032004((石油化工旋转机械振动标准》相关规定.

C.冷却水和油系统工作正常,无泄漏.

d.流量、压力平稳.

e.轴承温升符合有关标准.

f.电流不超过额定值.

9.密封泄漏不超过下列要求:

机械密封重质油不超过5滴/min;轻质油不超过l0滴/min.

填料密封重质油不超过l0滴/min;轻质油不超过20滴/min.

4.2.3 安全阀回流不超过3min.

4.2.4 试车24h合格后,按规定办理验收手续,移交生产.

4.2.5 试车期间维修人员和检修人员加强巡检次数.

4.2.6 停车时不得先关闭出口阀. ’

4.3 验收 .

4.3.1 检修质量符合SHS01001--2004((石油化工设备完好标准》项目内容的要求和规定,

检修记录齐全、准确,并符合本规程要求.

4.3.2 设备技术指标达到设计要求或能满足生产需要.

4.3.3 设备状况达到完好标准.

三、维护与故障处理

1.日常维护

1.1 定时检查泵出口压力.

1.2 定时检查泵轴承温度及振动情况.

1.3 检查密封泄漏及螺栓紧固情况.

1.4 封油压力应比密封腔压力高0.05~0.1MPa.

1.5 泵有不正常响声或过热时,应停泵检查.

2 常见故障与处理(见下表)

序号

故障现象

故障原因

处理方法

1

泵不吸油

吸入管路堵塞或漏气

吸人高度超过允许吸人真空高度

电动机反转

介质粘度过大

检修吸入管路

降低吸人高度

改变电动机转向

将介质加温

2

压力表指针波动大

吸入管路漏气

安全阀没有调好或工作压力过大,使安全阀时开时闭

检查吸入管路

调整安全阀或降低工作压力

3

流量下降

吸入管路堵塞或漏气

螺杆与衬套内严重磨损

电动机转速不够

安全阀弹簧太松或阀瓣与阀座接触不严

检查吸入管路

磨损严重时应更换零件

修理或更换电动机

调整弹簧,研磨阀瓣与座

4

轴功率急剧增大

排出管路堵塞

螺杆与衬套内严重摩擦

介质粘度太大

停泵清洗管路

检修或更换有关零件

将介质升温

5

泵振动大

泵与电机不同心

螺杆与衬套不同心或间隙大、偏磨

泵内有气

安装高度过大,泵内产生汽蚀

调整同心度

检修调整

检修吸人管路,排除漏气部位

降低安装高度或降低转速

6

泵发热

泵内严重摩擦

机械密封回油孔堵塞

油温过高

检查调整螺杆和衬套间隙

疏通回油孔

适当降低油温

7

机械密封大量漏油

装配位置不对

密封压盖未压平

动环和静环密封面碰伤

动环和静环密封圈损坏

重新按要求安装

调整密封压盖

研磨密封面或更换新件

更换密封圈