12W5501采煤工作面作业规程两采一准.docx

《12W5501采煤工作面作业规程两采一准.docx》由会员分享,可在线阅读,更多相关《12W5501采煤工作面作业规程两采一准.docx(26页珍藏版)》请在冰豆网上搜索。

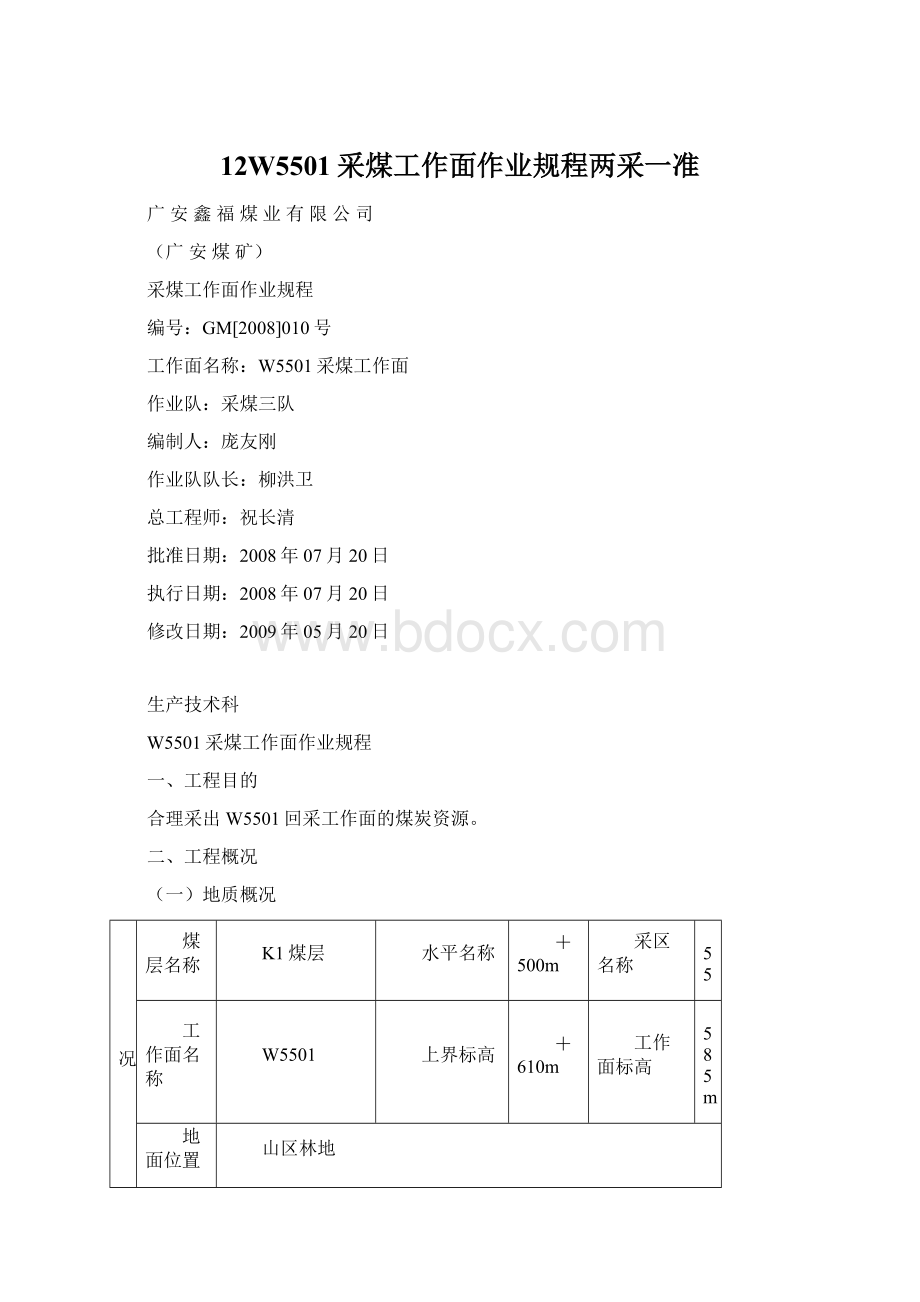

12W5501采煤工作面作业规程两采一准

广安鑫福煤业有限公司

(广安煤矿)

采煤工作面作业规程

编号:

GM[2008]010号

工作面名称:

W5501采煤工作面

作业队:

采煤三队

编制人:

庞友刚

作业队队长:

柳洪卫

总工程师:

祝长清

批准日期:

2008年07月20日

执行日期:

2008年07月20日

修改日期:

2009年05月20日

生产技术科

W5501采煤工作面作业规程

一、工程目的

合理采出W5501回采工作面的煤炭资源。

二、工程概况

(一)地质概况

概况

煤层名称

K1煤层

水平名称

+500m

采区名称

W55

工作面名称

W5501

上界标高

+610m

工作面标高

+585m

地面位置

山区林地

井下位置及四邻情况

工作面南部为W5502工作面,北、下部均未采动

走向长(m)

600

倾斜长(m)

95

面积(m2)

煤层情况

煤层平均厚度

(m)

煤层结构

煤层平均倾角

(度)

简单

K1煤层为复合煤层,含夹矸1-3层,煤层平均厚度1.0m,平均倾角15度,煤体容重1.4t/m3,以暗煤为主、性脆呈块状,含结核状黄铁矿、夹石为泥岩或炭质泥岩。

水文地质情况

及防治水措施

根据地质资料和已揭露煤层情况,本区水文地质条件简单,局部煤层顶板有裂隙滴淋水,进入雨季淋水将会加大,本区不受老窑及采空区水影响。

煤层顶底板情况

顶板名称

岩石名称

厚度(m)

岩性特征

老顶

石灰岩、砂质泥岩

石灰岩:

灰色,致密块状,含泥质,腕足类和星点状黄铁矿

砂质泥岩:

灰色,致密,含断续的钙质条带黄铁矿结核。

直接顶

砂质泥岩

深灰黑色,含黄铁矿结核较多,植物化石。

伪顶

炭质泥岩

0.15~0.20

灰黑色,性脆呈块状。

直接底

砂质泥岩

1.04~5.93

深灰色,致密性脆,含长条状叶片植物化石,星点状黄铁矿。

地质构造

无

其他

地质

情况

瓦斯

本矿属高瓦斯矿井。

除甲烷外,其它有害气体有硫化氢、二氧化碳等。

煤尘

有爆炸危险性

煤的自燃

有自燃倾向

地温

正常

地压

注意顶板垮落

储量

预算

走向长(m)

倾斜长(m)

斜面积(m2)

煤厚(m)

容重

(t/m3)

工业储量

(万吨)

回采率(%)

可采储量(万吨)

460

95

43700

1.0

1.4

6.12

97

5.93

(二)可采储量

本工作面圈定煤量6.12万吨,按回采率97%计算,可采储量5.93万吨。

(三)施工期限

可采期:

5.93万吨/0.8万吨,约7.4个月。

三、编制依据

1.3.1《大田湾、龙门峡井田北段精查地质报告》。

1.3.2已报审的广安煤矿2009年生产计划。

1.3.3《煤矿安全规程》(2006年版)。

1.3.4《四川省煤矿安全管理标准》有关煤矿采煤安全管理的规定。

1.3.5广安煤矿生产科提供的W55采区设计。

1.3.6各工种操作规程以及思源公司、矿有关规定和指令。

四、巷道布置

详见W5501工作面巷道布置平面图及通风、生产系统图。

五、采煤方法及回采工艺

5.1采煤方法

根据煤层实际揭露及煤层赋存情况,决定采用走向长壁式采煤法。

5.2回采工艺

5.2.1落煤:

采用人工打眼,爆破落煤。

5.2.2装煤:

工作面采用爆破自装及人工装煤。

5.2.3运煤

工作面:

使用SGB420—30型刮板运输机运煤(或搪瓷溜子自溜运煤)。

W5501机巷:

使用一台SGB620—40型刮板运输机以及一台DSJ650/2×30型皮带运输机,W55采区皮带运煤上山采用DTL800/2×75型皮带运输机运煤。

5.2.4支护:

采用单体液压支柱配合LM—06型金属铰接顶梁一梁一柱的正悬臂支护,密集排采用密集柱、斜撑柱及木垛进行支护(切顶和挡矸)。

5.2.5采空区管理:

全部垮落法。

5.2.6工艺流程:

打眼—装药—放炮—挂梁—攉煤(支临时柱)—移溜—支基本柱—重复以上循环[打眼—装药—放炮—挂梁—攉煤(支临时柱)—移溜—支基本柱]—移、码木垛—支新密集—回柱放顶。

六、工作面支护

6.1控顶设计

6.1.1根据煤层厚度及顶底板岩性,工作面选用单体液压支柱结合LM—06型金属铰接顶梁进行支护。

采用3~5控顶,见5回2,初选排距1.0m,柱距0.8m。

6.1.1工作面柱距b=0.8m,排距a=1.0m,直接顶厚度为Mz=5.0m,三、五排控顶,循环进度Lj=1.0m,放顶步距为2.0m;端面距为0.3m。

最大控顶距为:

Lmax=5.0m,最小控顶距为Lmin=3.0m。

6.1.1.2支护参数设计:

根据顶板岩石特征,确定工作面支护强度为

P=(4~8)Mr=8×1.0×2.5=20(T/m2)

式中:

M-采高r-岩石容重(取2.5T/m3)4~8为上履岩石的重量倍数,取8倍

6.1.1.3支护密度要求为:

20(T/m2)÷25(T/根)×K=20÷(25×0.9)=0.88(根/m2)

式中:

K—不均衡系数,取0.925T—为单体液压支柱的额定工作阻力(吨)

6.1.1.4设计支护密度计算:

本采面选定的实际支护密度为:

(采面支柱总数)/(采场面积)={95/0.8×(4+2)}÷(95×5)=1.50根/m2。

6.1.1.5支护强度验算:

N=1.50根/m²>0.88根/m2。

根据以上计算,采用3~5排控顶,上述所设计的排距1.0m、柱距为0.8m时的支护密度能满足工作面的支护要求,故工作面排距为1.0m,柱距为0.8m。

6.2支护方式选择

根据控顶支护设计,本规程规定的支护密度完全能满足顶板压力要求。

当局部顶板破碎时,可缩小柱距至0.7m以下。

当工作面出现地质构造时,另行制定安全技术措施。

6.3特殊支护情况

6.3.1超前支护

自工作面煤壁起,采面上、下平巷沿推进方向超前20m范围内加强支护。

0~10m范围内加打双排单体液压支柱加挂铰接顶梁,10~20m范围内加打单排单体液压支柱配铰接顶梁(支在金属支架的中间)。

6.3.2工作面下端头支护:

采面下端机头处支护采用四根铰接顶梁八根单体液压支柱(四梁八柱)的支护形式。

每根铰接顶梁下设二根单体柱(在有刮板运输机机头使用时,单体柱的排距为1200mm)。

移刮板运输机机头时实行交错迈步前移端头支护,严禁空顶移机头。

工作面与巷道衔接处提前掘超前眼留煤柱进行支护。

6.3.3特殊支护

6.3.3.1切顶排支护:

采用密集柱切顶,在基本柱中每空加打一根作为密集,柱距0.40m,密集支柱必须向采空区方向有3~5°的迎山角。

同时,在密集切顶排加打斜撑柱,以保证切顶效果。

工作面所有支柱要有柱窝(柱窝深度:

软岩不小于50mm,硬岩不小于30mm,坚硬岩凿成麻面,煤窝不小于150mm);对柱:

挨着密集柱打在密集柱内侧(与密集柱成三角关系),间距为5.0m。

6.3.3.2临时支护:

工作面放炮后,及时挂铰接梁且必须与顶板有效接触,如遇顶板变化无法挂梁或与顶板未接触严密时,攉煤时使用单体液压支柱打在铰接梁上进行临时支护,临时支柱与第二排的排距不小于1.5m,柱距为2~4m。

6.3.3.3前探梁支护:

工作面放炮后,挂铰接顶梁作支护。

6.3.3.4点柱:

采面顶板局部破碎时,在破碎处及时打好戴帽点柱(必须成排);

6.3.3.5木垛支护:

在工作面密集排沿倾向每隔8~10m设一个木垛。

6.3.3.6丛柱支护:

在工作面两木垛间,密集排沿倾向每隔8~10m设一带大底座的丛柱,每组丛柱不少于四根。

6.4顶板垮落步距预计

6.4.1直接顶初次垮落步距

L。

=

=

=16m

式中:

Mz:

直接顶厚度

:

直接顶抗拉强度2×106M1:

直接顶和老顶总厚

:

顶板岩石容重

6.4.2直接顶周期垮落步距:

L1=

L。

=

×16≈5.3m

6.4.3老顶初次垮落步距:

L2=

=

≈50.596m

6.4.4老顶周期垮落步距:

L3=

L2L3=

×50.596≈18.865m

6.5工作面支护措施

6.5.1单体液压支柱的初撑力不小于90KN(直径为100mm);单体液压支柱必须成排成行,金属铰接顶梁端、密集柱成直线布置。

6.5.2单体液压支柱的使用长度应大于最小高度100mm。

6.5.3防倒措施

6.5.3.1支柱时柱爪卡在顶梁牙槽内,支柱迎山有力,迎山角3~5º。

支柱时必须将单体液压支柱打在实底或柱鞋上,严禁支在浮煤浮矸上。

6.5.3.2工作面单体液压支柱必须用直径不小于φ6.2mm钢丝绳逐根串联好,以防止倒柱造成对人员的伤害。

攉煤时,必须及时挂好金属铰接顶梁并打好临时柱。

6.5.3.3每根铰接顶梁上加一块厚度为10mm,长度为400mm,宽度为120mm的软质木板做为防滑摩擦垫板。

七、回采工艺

7.1初采安全技术措施

7.1.1沿工作面推进方向煤壁布置炮眼,分段进行爆破。

7.1.2工作面分段挂金属铰接顶梁,挂梁完毕后,进行攉煤。

7.1.3攉煤、移溜后打好基本柱,自下而上顺序进行。

7.2工艺流程

7.2.1打眼放炮

7.2.1.1一次打眼,打眼和装药平行作业,打眼必须超前于装药10m以上。

采用分次装药,分次起爆。

7.2.1.2采用多排炮眼呈三花眼布置,眼距为1.0~1.2m,眼深为1.2m,装药量0.2~0.4kg/眼。

7.2.2挂梁:

工作面分段起爆完毕后及时挂好金属铰接顶梁,打好水平销。

7.2.3攉煤:

必须先挂梁后攉煤,同时打临时柱。

7.2.4移溜:

工作面采用刮板运输机运煤时,出净煤挂齐梁后,实行整体分段移溜(一次移溜的距离不大于20m),移溜后及时打好基本柱,斜撑柱,密集。

7.2.5回柱:

打好密集柱,斜撑柱,码好木垛后分段进行回柱,分段距离不小于15m。

回柱与其它工序平行作业时必须保证间隔距离不小于20m。

7.3初次来压及周期来压期间的顶板管理

7.3.1临时支护:

工作面响炮后,攉煤时使用单体液压支柱打在铰接梁上进行临时支护,临时支柱与第二排的排距不大于1.5m,柱距为2.0m,若不使用铰接梁支护时,其临时支护柱距为1.0m。

7.3.2前探梁支护:

工作面放炮后,挂铰接顶梁作支护。

7.3.3点柱:

采面顶板局部破碎时,在破碎处及时打好戴帽点柱(必须成排);

7.3.4切顶排支护:

采用密集柱切顶,密集柱距0.4m,密集支柱必须向采空区方向有3~5°的斜角。

同时在密集切顶排加打丛柱和戗柱,以保证切顶效果。

丛柱采用三根单体柱在切顶排集中支护;戗(斜撑)柱挨着密集柱的斜撑在密集柱与点柱之间(与密集柱成三角关系),初次放顶期间其间距为2.0m,初次放顶结束后,戗柱间距改为5m。

7.3.5周期来压期间,采用密集柱和对柱切顶,密集柱距缩小为0.3m,对柱间距为2~5m(每组对柱为2根)支在工作面密集切顶排的内侧。

7.3.6爆破后挂梁前必须进行敲帮问顶、拆除活煤(岩)及檐子煤,处理时使用专用橇棍,人员站在安全地点进行,不能拆除时及时打好临时支护。

7.4其它

7.4.1信号柱:

采空区顶板悬顶面积达到1000m2或工作面沿走向推进达10m,采空区直接顶仍不垮落,回柱前要打好信号柱。

信号柱布置:

沿倾向间距为5m,沿走向间距为10m。

7.4.2周期来压期间,每班必须在工作面设专职(也可由班长或副队长兼任)听顶工,发现异常情况(如顶板急剧下沉、断裂,单体液压支柱三用阀泄液,顶板响声频繁等来压征兆时)听顶工要迅速吹口哨通知现场人员撤至安全地点,待压力恢复稳定后方可恢复工作。

八、作业方式、劳动组织及主要经济技术指标

8.1作业方式:

采用“三、八”作业制两采一准,日进两循环。

8.2劳动组织图表(见附表)

劳动组织图表

序号

工种

班

合计

第一班

第二班

第三班

一

二

三

681012141618202224246

1

打眼工

4

4

8

2

放炮工

1

1

2

3

攉煤工

8

8

16

支护移溜工

6

6

12

刮板皮带机司机

4

4

8

回柱工

8

8

乳化泵司机

1

1

1

3

超前眼掘进工

4

4

设备检修工

2

2

瓦检员

1

1

1

3

安全员

1

1

1

3

班长

1

1

1

3

跟班队管

1

1

1

3

队长

1

1

合计

29

28

19

76

8.3主要技术经济指标(见附表)

序号

指标名称

单位

数量

备注

1

采区走向长度

m

600

2

采面倾斜长度

m

95

3

煤层平均厚度

m

1.0

4

煤层平均倾角

度

15

5

工业储量

万吨

7.98

6

可采储量

万吨

7.74

7

循环产量

吨/循

130

8

日产量

吨

260

9

火药消耗

kg/万吨

3308

10

雷管消耗

发/万吨

14769

11

坑木消耗

m3/万吨

8

12

日循环数

日进二循环

13

顶板管理方式

全部垮落法

14

最大控顶距

m

5.0

15

最小控顶距

m

3.0

16

控顶方式

三—五控顶

17

支柱排距

m

1

18

支柱柱距

m

0.8

19

密集柱柱距

根/m

2.5

20

放顶步距

m

2

21

采面工效

吨/工

3.66

22

回采工效

吨/工

2.62

23

工作面回采率

%

97

24

采区回采率

%

85

25

作业方式

两采一准

8.4循环作业图表(附图)

九、主要生产系统

9.1通风系统

新风:

+500m水平主平硐→+500m水平主平硐→+500m水平西北集中运输巷→W55采区轨道上山→W55采区上部石门→W5501工作面。

乏风:

W5501工作面→W5501风巷→W55采区回风岩斜巷→W55采区回风上山上部石门→+575m水平总回风巷→+590m水平总回风斜巷→+818风井。

9.2排水系统:

如工作面出水则在W5501机巷较低处设水窝,利用水泵将水直接排入+575m水平岩石总回风巷水沟。

9.3运煤系统:

工作面刮板运输机→W5501机巷刮板运输机→W5501机巷皮带运输机→W55采区皮带运输上山皮带运输机→W55采区煤仓→+500m水平西北集中运输巷→+500m水平主平硐→地面煤仓。

9.4运料系统:

运料:

+500m水平工业广场→+500m水平主平硐→+500m水平西北集中运输巷→W55采区轨道上山→W5501机巷→W5501工作面。

9.5供电系统:

+500m水平中央变电所→W55采区变电所→W5501工作面。

(附图)

9.6通讯系统:

在W5501机巷和风巷各安装一部防爆电话与调度室相通,以便及时传递信息。

9.7供液系统:

W5501风巷乳化液泵站→W5501工作面。

十、通风设计

10.1风量计算

10.1.1采煤工作面配风量Q(采)的计算

10.1.2按瓦斯涌出量计算配风量

Q采=100QCH4KCH4=100×1.4×2=280m3/min

式中:

QCH4—工作面最大瓦斯涌出量m3/minKCH4—瓦斯涌出不均衡系数取2

10.1.3按良好气候条件计算配风量

Q采=60×V采×M×B=60×0.80×1.0×3.5=168(m3/min)

式中:

V采—采煤工作面风速m3/minM—工作面平均采高mB—工作面平均控顶距m

10.1.4按一次爆破的炸药量计算配风量

Q采=25A=25×6=150m3/min

式中:

A—一次起爆炸药量kg

10.1.5按工作面同时工作人数计算配风量

Q采=4N=4×37=148

式中:

N—采煤工作面同时工作最多人数,交接班时人最多为37人。

根据以上计算,取280m3/min为工作面供风量进行验算。

10.2按风速验算

10.2.1按最小风速验算

Q采≥0.25×60M×B=0.25×60×1.0×3.5≈53.0m3/min

式中:

M—工作面平均采高mB—工作面平均控顶距m

10.1.2按最高风速验算

Q采≤4×60×M×B=4×60×1.0×3.5=840.0m3/min

840.0m3/min≥280m3/min≥53.0m3/min

通过风速验算,该采面所需风量为280m3/min为本工作面供风量满足通风要求(若遇采面瓦斯涌出量变化,采面要随之调整风量)

10.4工作面通风方式

本工作面采用上行全负压通风。

十一、安全技术措施

(一)一通三防

1、掘进通风管理

1.1超前眼掘进期间风筒吊挂平直,做到逢环必挂、缺环必补,风筒不得漏风,风筒口距碛头最大距离不得超过3m,以保证工作面有足够的风量。

1.2加强通风管理,局部通风机必须有专职瓦斯检查员进行管理,要保持通风机常开不停,任何人不得擅自停机;若需要停机时,必须经瓦斯检查员同意后进行,并将工作面人员撤出至新鲜风流中。

1.3局部通风机必须实行“三专两闭锁”。

局部通风机必须采用专用电缆、专用线路、专用变压器,安装风电、瓦斯电闭锁装置。

停风时、瓦斯超限时能自动切断供风巷道内的一切电源。

1.4由于停电或者其他原因造成局部通风机不能正常运转时,必须停止作业,切断电源,撤出人员并在距巷道口不大于1m处设置栅栏,揭示警标,栅栏以里必须打好2根以上的木撑,采用双股10#铅丝将板皮与木撑绑牢,确保人员徒手不能解开。

在恢复通风前必须检查瓦斯,开关附近10m风流中的瓦斯浓度不超过0.5%时,方可人工开启局部通风机,并按规定进行瓦斯排放,严禁“一风吹”,必须控制风量进行排放,且回风流中工作面所有人员撤到局部通风机的进风侧。

2、瓦斯(或其它有害气体)的管理

2.1瓦检员必须认真履行职责,严格执行“一炮三检”制度(装药前、放炮前、放炮后检查瓦斯浓度)和“瓦斯巡回检查制度”。

2.2加强瓦斯自动检测,在距工作面上端头不超过5m的回风流中安装瓦斯探头,实现瓦斯超限自动断电报警。

2.3瓦斯检测探头必须随工作面向南推进移动。

2.4当工作面及其他作业地点风流中、电动机或其开关安设地点附近20m以内风流中的瓦斯浓度达到1.5%时,必须停止工作,切断电源,撤出人员,进行处理。

2.5工作面回风巷风流中瓦斯浓度超过1.0%或二氧化碳浓度超过1.5%时,必须停止工作,撤出人员,采取措施进行处理,并向矿安监科和调度室报告处理情况。

2.6爆破地点附近20m以内风流中瓦斯浓度达到1.0%时,严禁爆破。

2.7加强机电设备管理,杜绝失爆现象。

对因瓦斯浓度超过规定被切断电源的电气设备,必须在瓦斯浓度降到1.0%以下时,方可通电开动。

开动前必须经过瓦斯检查员检查瓦斯浓度,经瓦斯检查员允许后方可开动。

2.8当瓦斯涌出量增大工作面瓦斯浓度超限时,由安监科制定专门的通风瓦斯管理措施。

3、防降尘管理

3.1工作面所有人员必须佩戴防尘口罩。

3.2装煤前必须对爆落的煤进行洒水降尘。

3.3移动喷雾在放炮前必须打开。

3.4回风流中的水幕必须常开,不得随意关闭。

3.5防尘工要经常检查防尘管路,发现问题要及时处理。

3.6装药时必须使用水炮泥。

3.7输送机转载点安装喷雾设施并坚持使用。

4、防火管理

K1煤层具有自然发火倾向,应加强井下的防灭火工作,规定如下:

4.1电缆接线符合要求,严禁有破皮、芯体裸露和明接头,电器设备要按规定检修符合防爆要求,严禁长时间超负荷运转。

4.2防止摩擦起火,特别是要保证地滚、托辊、滑轮齐全转动灵活。

4.3防尘水管作为消防管路,每隔100m设置一组三通。

4.4电气设备或电缆着火时,首先要切断电源,就近使用矸石、砂子或岩粉进行灭火,严禁使用水管灭火。

4.5因机械摩擦、油脂等引起的火灾,要就近使用砂子或水管灭火。

要控制风流,防止火势蔓延。

4.6如发现着火应采取一切可能的方法在直接灭火(电器设备着火必须切断电源)并迅速向调度室汇报。

(二)顶板管理

1、工作面管理

1.1支柱要成排成行并保证支柱有效。

1.2工作面每隔10m设一把注液枪,支柱时柱爪卡在顶梁牙槽内,支柱迎山有力,迎山角3~5º。

支柱时必须将单体液压支柱打在底板上,严禁支在浮煤、浮矸上。

升柱时要两人以上操作,一人注液、一人扶柱并观察顶板及柱梁情况,防止掉矸、片帮、柱倒及梁掉伤人。

1.3工作面必须做到三直、两净、两畅通。

1.3.1三直:

煤壁必须采直;单体液压支柱及金属铰接顶梁必须成排成行,梁端、密集柱成一条直线;

1.3.2两净:

伪顶、伞檐拆净;浮煤回收净。

1.3.3两畅通:

工作面上、下安全出口畅通。

1.4泵站压力不低于18MPa,乳化液浓度为2~3%,基本支护单体液压支柱初撑力不低于90KN。

1.5注液枪要挂好,注液枪管盘好,严禁乱扔乱放,防止刮板运输机拉断液压管伤人。

1.6工作面单体液压支柱必须及时拴牢防倒绳,做到单个防倒和连锁防倒。

防倒绳使用φ6.2mm钢丝绳。

1.7工作面必须准备足够的柱、梁、坑木、柱帽等支护所用的物料,单体液压支柱、金属铰接顶梁的备用量不得低于工作面使用总数量的10%,所用坑木、柱帽、防滑垫木等不得少于1m³。

1.8严禁使用空载柱、失效柱和损坏的梁。

2、移溜、回柱及回铰接顶梁措施

2.1使用刮板运输机实行分段整体移溜时,一次分段移溜距离不得大于20m。

移溜后刮板运输机要保持直线和平整。

整体移溜前不准拆除临时支护,只有当移溜完毕基本柱支上后,方可拆除临时柱。

2.2移溜完毕后必须打齐机头、机尾压盘柱,试运转合格后及时补齐煤壁区悬挂铰接梁下的单体柱后方能进入回柱工作。

2.3回柱要顺序进行,操作时不得少于2人,一人照明观察顶板(听顶工)及周围情况一人进行回柱操作。

2.4回柱要遵循由下向上,由采空区向煤壁的顺序进行。

2.5回柱时,先检查顶板情况,清理好退路,在安全支柱掩护下作业,顶板破碎时先打好临时柱再回柱。

2.6采空区顶板悬顶面积达到1100m2或工作面沿走向推进达10m,采空区直接顶仍不垮落时,回柱前要打好信号柱,信号柱布置:

沿倾向间距为5.0m,沿走向为10m。

2.7回柱时,必须使用卸载手把远距离卸载(卸载把手绳长度不小于3m)。

2.8严禁进入采空区作业,单体液压支柱或其它支护材料滑入采空区时,只能用长把工具拾取。

2.9打好密集柱、斜撑柱,码好木垛后再回柱,回柱地点滞后新密集支柱1.0m。