段规2基本要求.docx

《段规2基本要求.docx》由会员分享,可在线阅读,更多相关《段规2基本要求.docx(29页珍藏版)》请在冰豆网上搜索。

段规2基本要求

2基本要求

2.1铁路货车扣修

2.1.1铁路货车定检周期分为以时间和运行里程结合时间两种。

以时间确定定检周期的铁路货车分为厂修、段修、辅修和轴检四级修程,其中取消辅修的铁路货车分为厂修、段修两级修程。

以里程结合时间确定定检周期的铁路货车分为大修(A级)、全面检查修(B级)、重点检查修(C级)三级修程。

段修周期设置运行里程和时间两项的铁路货车,二者之一满足时,视为定检到期。

2.1.2固定配属、固定编组、固定使用以及企业自备铁路货车单位须建立检修周期管理台账,根据定检到期情况制定送修计划,保证铁路货车及时修理。

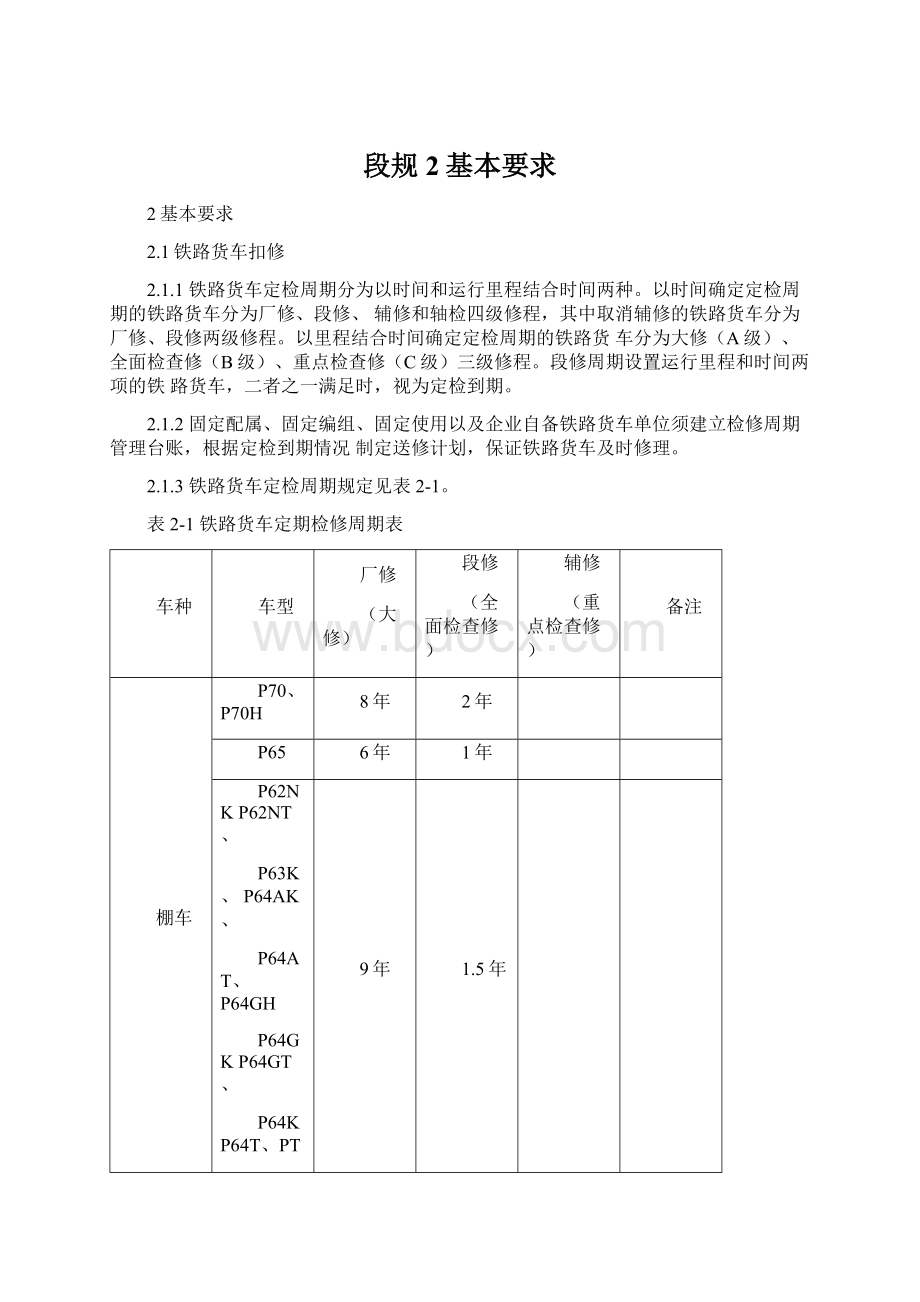

2.1.3铁路货车定检周期规定见表2-1。

表2-1铁路货车定期检修周期表

车种

车型

厂修

(大修)

段修

(全面检查修)

辅修

(重点检查修)

备注

棚车

P70、P70H

8年

2年

P65

6年

1年

P62NKP62NT、

P63K、P64AK、

P64AT、P64GH

P64GKP64GT、

P64KP64T、PT

9年

1.5年

P62INP64

9年

1.5年

6个月

P62K、P62T、

P66KP66H

6年

1.5年

P62

6年

1.5年

6个月

P61

5年

1年

—6个月

PB

5年或80万km

1年

敞车

C70、C70HC70A、

C70C、C70E、

C70EHC70EF、

C100AC100AH

8年

2年

C70BC70BH

12年

2年

C76、C76HC76A、

C76B、C76C、

C80、C80HC80A、

C80AH、C80B、

C80BHC80BF、

C80CC80CA

8年或160万km

2年或40万km

C64K、C64H、

C64T、C64AT、

C62BKC62BT、

IC6GK

9年

1.5年

C63、C63A

6年

1年

6个月

C62BIC6G

9年

1.5年

6个月

C62AKC62AT(车

号为45字头开

始)

6年

1.5年

C62A(车号为45

字头开始)

6年

1.5年

6个月

C62AKC62AT(车号为14、44字头),C16KC16AK

5年

1年

C62A(车号为14、

44字头)、C62

C62M

5年

1年

6个月

C61KC61T

8年

1年

C61、C61E

8年

1年

6个月

CFK

6年

1年

CF

6年

1年

6个月

罐车

GF70GF70H

8年

2年

酸碱类罐车、液化石油气罐车、液氯罐车、黄磷罐车等

4年

1年

提速货车

4年

1年

6个月

非提速货车

其他型罐车

5年

1年

提速货车

5年

1年

—6个月

非提速货车t

矿石车

KF70、KM70、

KM70A、KZ70、

KZ70AKF60H、

KF60AK

8年

2年

KM70B

12年

2年

K13AK、K13AT、

K13NAKK13NT

K13BK、K14T、

K18AK、K18AT、

K18BKK18DFK

K18DKK18DT等

型提速耐候钢矿石车

8年

1年

K13N、K13NA、

K13B、K13D、

K14EK16、K16A、

K18AE、K18D、

K18DA、K18DF、

K18DGK18DJ、

KF-60N、KF5、

KG-2、KG2KH等

型非提速耐候钢矿石车

8年

1年

6个月

K13K、K13T、

KF60QK

5年

1年

K13K18、K18F、

KF60等型普碳钢

车、KF60Q

5年

1年

6个月

水泥车

U70

8年

2年

U61WKU61WT

U61WZK

9年

1.5年

U61WU61WE

U61WZ

9年

1.5年

6个月

U60WK

5年

1年

U60、U60WU15

5年

1年

6个月

集装箱平车

X70X4KX6K、

X2HX2K

8年

2年

X3K

9年

1.5年

X6AE

6年

1年

6个月

X1K、X6BKX6BT、

X6CKX6CT

6年

1.5年

GH65KNT

5年

1年

平车、平车-集装箱共用车

5年

1年

提速货车

5年

1年

6个月

非提速货车

小汽车运输专用车

JSQ1KJSQ2K

J5SQJ6SQ

5年

1年

JSQ3K

9年

1.5年

JSQ4K、JSQ5、

JSQ6

6年

1.5年

粮食车

L70、L18

8年

2年

L17

5年

1年

6个月

L17K

5年

1年

毒品车

W70S

8年

2年

W5SKW6S

5年

1年

W5W5A

5年

1年

6个月

长大货物车

D10D12、D22G

D70

9年

3年

6个月

D10A

8年

2年

1年

D15BD28

9年

3年

D11、D15D17A

D18AD2、D2A

D2GD22、D23G

D25D25AD26、

D26A、D26AK、

D26B、D30A、

D30GD38

8年

2年

6个月

D5

5年

1年

6个月

D15AD32、D5A

DK29DK36DL1、

DNX17K

8年

2年

D9AD22AD32A

D45、DA21、DA25

DA37、DK17A、

DK23、DK36A、

DQ35DQ45

10年

2年

NJ3、NJ4NJ5、

NJ6、NJ7、NJ8、

NJ9、NJ10型铺

轨机组车辆、架

桥机组车辆

8年

2年

特种车

T6、T6D

6年

1.5年

—6个月

T6DK

6年

1.5年

T6FKT7、T53、

T13、TP、TP11

8年

2年

长钢轨车、60t的

凹型车

5年

1年

提速货车

5年

1年

6个月

非提速货车—

其他特种车、专

用车

8年

2年

6个月

守车

5年

1年

6个月

注:

1.专用车指:

救援车、机械车、线桥工程车、宿营车、发电车、磅秤修理车、生活供应车、战备车等。

2.按运行里程检修的铁路货车检修周期以运行里程为主、兼顾运用时间,实行“先到为准”原则。

3.滑动轴承铁路货车轴检周期为3个月。

2.1.4铁路货车段修过期时间达到2个段修周期不足3个段修周期,段修时由段修单位技术、质检、验收室共同对车体底架部分的技术状态进行全面鉴定,轴承必须全部退卸;段修过期达到3个段修周期及以上的铁路货车,须进行厂修。

2.1.5事故车不得直接转段修,须消除事故造成的故障,在确保安全的前提下方可送段修。

2.2综合要求

2.2.1段修车入库前应进行预检、预修。

预检应包含:

核对扣车命令、车辆标记及修程,检查铁路货车状态及配件型号,确认加装改造项目,检查外观主要故障,建立检修基础信息;对有棚铁路货车或押运间进行透光检查;确认罐车经洗刷并有洗罐合格证;对装载易燃易爆货物的罐车须按有关规定进行安全检查,用测爆仪测试合格后再进行明火试验;检查毒品车及其他装运有毒、有害货物的铁路货车须消毒并有消毒合格证,毒品车入库检修前必须进行生物生存试验;检查装载放射性物质的铁路货车,施修前须经有关部门鉴定、处理,并符合国家有关规定等。

预修可包含:

涂去车辆标记、清除车内垃圾等异物、拆解不良配件、更换不良车门、调修车体钢结构、铺设木结构地板、分解拉环、挡键、防盗罩装置等。

2.2.2转向架、车钩缓冲装置、制动装置的主要零部件分解后应检修分开、集中加修、辆份配送。

分解的零部件

检查、检测前应进行外部清理,清除表面污垢;经抛(喷)丸除锈的零部件,表面清洁度须达到GB8923规定的Sa2

级,局部不低于Sal级;对不易抛(喷)丸除锈的部位或局部仍达不到标准者,须进行手工除锈,钢结构表面清洁度不低于St2级。

需原车原位原方向组装的零部件分解时应确标识。

2.2.3铁路货车主要零部件实行寿命管理。

除另有规定外,实行寿命管理的零部件无制造单位、时间标记时不得装用。

寿命期限以零部件制造时间为准,时间统计精确到月。

早期生产的锻造钩尾框标记不清时,制造时间按照2005年6月1日计算。

实行寿命管理的配件有下列情况之一时报废:

2.2.3.1摇枕、侧架、副构架满500万公里或25年。

223.2摇枕、侧架满400万公里而未满500万公里或满20年而未满25年,A、B部位裂纹。

223.3C级钢、E级钢钩体、钩尾框、牵引杆满25年。

223.4C级钢、E级钢钩体、钩尾框、牵引杆满20年而未满25年,有下列情况之一时:

22341C级钢、E级钢钩体的钩身、冲击台或牵引台横裂纹;

2.2.3.4.2C级钢、E级钢钩尾框、牵引杆横裂纹或纵裂纹长度大于30mm

2.2.3.5普碳钢钩体满20年。

普碳钢钩体满15年而未满20年钩身、冲击台或牵引台横裂纹。

2.2.3.6普碳钢钩尾框满20年。

2.2.3.7钩舌满20年。

223.8MT-2型、MT-3型、ST型缓冲器满18年。

2.2.3.9交叉杆轴向橡胶垫满6年。

2.2.3.10弹性旁承橡胶体满80万公里或6年。

2.2.3.11心盘磨耗盘满80万公里或6年。

2.2.3.12轴箱橡胶垫满80万公里或6年。

2.2.3.13编织制动软管总成满6年。

2.2.4除另有规定外,实行寿命管理的配件,当剩余寿命不足1个段修期时,经检查确认质量状态良好者,可继续装车使用,并由装用单位承担超过使用寿命期的责任。

2.2.5实行寿命管理和有制造质量保证期的新制配件须有制造时间和制造厂代号标记。

标记应清晰,位置应在非磨耗部位。

2.2.6除另有规定外,各零部件裂纹、焊缝开裂、磨耗、腐蚀、变形、变质等须严格按本规程的规定检修;松动、丢失、折损等不良情况,须修理或按原结构补装或更换。

随零部件加热调修或热处理的衬套须更换为新品。

2.2.7除另有特殊规定外,底体架新截换、新挖补、新补强部分和加热调修的底架、车体钢结构及铆接配件金属结合面在组装前均须涂防锈漆或密封胶。

除摩擦式减振器、非金属材料及特殊规定的部位外,摩擦、转动部分须涂润滑脂或润滑剂。

车钩托梁、钩尾框托板、钩尾销、心盘、交叉支撑装置等的组装螺栓螺纹处须涂黑铅粉油,管系螺纹处可使用聚四氟乙烯薄膜或涂黑铅粉油。

2.2.8检修后各零部件组装时,表面须清理,不得有污垢、杂物,组装位置须正确,螺栓紧固,作用良好;选配组装时应优化配合尺寸。

在型钢翼板倾斜部位组装螺栓时,须安装斜垫。

各螺栓组装紧固后,螺杆须露出螺母1扣以上且不得影响组装。

用于液体、气体部位的组合件,不得漏泄或不超过规定的漏泄量。

2.2.9各型弹簧不得加热调修

2.2.10除另有规定外,经抛丸或正火处理的铸钢零部件须涂清漆。

2.2.11金属零部件裂纹须清除,按规定修理。

焊缝开裂时须清除开裂处原焊波,按规定焊修。

焊接技术要求及质量标准应符合TB/T158《1机车车辆修理焊接技术条件》、TB/T158《2机车车辆二氧化碳气体保护焊技术条件》、TB/T2446《机车车辆耐候钢焊接技术条件》和《高强度耐候钢焊接技术条件》等规定。

普碳钢与耐候钢焊接时使用普碳钢焊条或耐候钢焊接材料。

2.2.12零部件的连接须符合下列规定

2.2.12.1.1铆接或拉铆接的零部件松动或铆钉、拉铆钉松动时更换铆钉或拉铆钉。

铆接技术要求及质量标准须符合

TB/T2911《车辆铆接通用技术条件》。

拉铆接技术要求及质量标准须符合附件B.22《铁路货车专用拉铆钉》和附件

F《专用拉铆钉铆接》等规定。

2.2.12.1.2原车已采用拉铆销连接的防脱落结构时,仍应采用原车连接结构。

拉铆销分解、组装须采用专用的机具,不得使用气割等加热方式进行分解。

2.2.12.2螺栓连接

螺栓连接时,装用螺栓、螺母的强度、精度、组装方式须符合规定,各螺栓组装紧固后,螺杆须露出螺母1扣以上且不得影响本零件及其他零部件组装。

有紧固力矩要求的须符合相应的力矩规定。

2.2.12.3制动圆销连接

2.2.12.3.1转向架基础制动装置的固定杠杆与固定杠杆支点,固定杠杆支点与固定杠杆支点座,固定杠杆、移动杠杆与制动梁支柱,固定杠杆、移动杠杆与中(下)拉杆间采用扁孔圆销及扁开口销;柔性支点内的链蹄环间采用扁孔圆销和扁开口销。

221232转K7型转向架连接杆与副构架之间采用符合图样MSHZ40-70-00-003A要求的圆销连接,配套采用

GB/T6181开槽螺母M24GB/T91开口销5X40和TB/T59垫圈30。

2.2.12.3.3车体基础制动装置的制动缸后杠杆与后杠杆支点座、闸调器与前制动杠杆(装用ST2-250型闸调器时)、

手制动拉杆与手制动链之间采用圆销、垫圈和开口销连接,组装后垫圈与圆销焊固。

制动缸前杠杆与制动缸推杆、前杠杆(或附加杠杆)与手制动链、上拉杆与转向架移动杠杆之间采用圆销、垫圈和开口销连接,手制动滑轮仍采用原连接结构。

其余原圆销连接的部位为扁孔圆销和扁开口销连接。

2.2.12.3.4扁孔圆销、圆销须有制造单位代号、材质、制造年份(年号末两位)标识。

扁孔圆销、圆销型式须符合附件B.23《铁路货车制动扁孔圆销和圆销技术条件》的规定。

2.2.12.3.5竖向或斜向安装的制动圆销、拉铆销须由上向下装入,横向安装的圆销、拉铆销须以车体纵向中心线为准,由里向外装入,无安装空间者及有特殊要求者除外,制动圆销横向安装时须装用垫圈。

各种圆销与销孔间隙不大于3mm。

2.2.12.3.6扁开口销在扁孔圆销上组装后,扁开口销须卷起,并超过圆销杆圆周长度的3/4圈。

扁孔圆销、圆销长

度允许在上下一个规格范围内调整,组装后扁孔圆销的窜动量2mnr10mm不得与邻近的其它零部件、管系等发生

干涉。

扁开口销须符合Q/QC56-126-2010图样要求。

2.2.12.3.7在圆销上组装的圆开口销须为新品,根部双向劈开,劈开角度符合规定。

2.2.12.4除基础制动装置及另有规定外,圆销或螺栓焊固的部位可不装开口销。

2.2.12.5未经铁道部批准,不得改变原连接方式、结构、要求。

2.2.13除另有规定外,零部件探伤时均为湿法磁粉探伤。

需探伤的零部件经热处理、调修或探伤部位焊修、机械加工后须复探。

2.2.14经加工的零部件须重新进行检查、检测。

2215各零部件的组装不得影响到其他零部件的组装、使用,严禁对本零部件及其他零部件造成损伤。

各零部件

组装时,表面须清理,不得有污垢、杂物,组装位置须正确,螺栓紧固,作用良好;选配组装时应优化配合尺寸。

在型钢翼板倾斜部位组装螺栓时,须安装斜垫。

用于液体、气体部位的组合件,不得漏泄或不超过规定的漏泄量。

2.2.16零部件测量部位及方法:

除专用样板、专用检查器具及本规程有明确规定者外,对磨耗处的测量规定如下:

2.2.16.1测量孔径磨耗以深入孔内10mn处为准,零部件孔深小于25mm者,深入孔内1/3处测量。

2.2.16.2测量钢板厚度以深入边缘15mn处为准(包括铸钢件平直处厚度)。

2.2.16.3除另有规定者外,测量装配间隙时应贯通。

2.2.17装用滚动轴承的转向架,当转向架组装后或整车落成后需进行电焊作业时,须将轮对与侧架分离或架车。

严禁电流通过轴承。

制动装置组装需点焊作业时,电焊回路须靠近施焊处,严禁用修车线路的钢轨作电焊回路。

2.2.18主要工艺装备应具备自动记录、统计、存储或按时间、按次自动记录、统计、存储、向计算机传输作业次数信息的功能;主要检测设备应具有数字显示、存储、向计算机传输数据的功能。

检查用的手工量具、样板须按规定校对、检定。

除另有规定外,微机控制及自动检测、检查、探伤、试验设备每班开工前须进行性能校验,按规定定期检修,性能校验须符合相应设备技术性能要求。

2.2.19大修零部件须按规定在具有检修资质的单位检修,零部件大修周期见表2-2。

表2-2零部件大修周期表

序号

名称

大修周期

备注

1

ST型缓冲器

6年

2

MT-2、MT-3HM-1型、HM-2型、HN-1

型缓冲器

9年

3

闸瓦间隙自动调整器

6年

2.2.20除另有规定外,铁路货车段修时应按各条款规定执行

2.3质量保证期

231除另有规定外,段修单位对整车质量负责。

段修车在正常运用、维修的情况下,在质量保证期内由于段修质量不良,不能满足表2-3质量保证要求时,应返回责任段修单位修理;经当地段修单位同意代为修理时,须由责任单位承担修理的费用。

表2-3检修质量保证期

顺号

部位

保证内容

保证期限

取消辅修

未取消辅修

1

车体

1•有棚铁路货车、押运间不漏雨,罐车罐体新焊缝不漏泄,罐体及其焊缝无旧痕裂损

1个段修期

1个段修期

2•中梁、侧梁、牵引梁、枕梁、大横梁及中梁下盖板及其焊缝无旧痕裂损、新焊缝不开裂。

X70型端梁、中横梁、端横梁

无旧痕裂损。

1个段修期

1个段修期

3.防火板不脱落

1个段修期

1个段修期

4.车体底架悬吊件不因旧痕缺陷造成脱落,地板、墙板、门板不因腐蚀造成穿孔,侧柱连铁不因腐蚀造成折断

1个段修期

1个段修期

5.70吨级矿石车底开门机构

1操纵阀、给风调整阀、旋压双向风缸、风动管路无旧痕裂损

2底开门机构作用正常,各传动部件无旧痕裂损

1个段修期

2

车钩缓冲装置

1•钩体、牵引杆、钩尾框无旧痕裂损

1个段修期

1个段修期

2•钩舌无旧痕裂损

1个段修期

1个辅修期

3•车钩闭锁位不超过运用限度;13号、13A型、13B型上作用

车钩钩锁铁移动量不大于12mm其他型车钩防跳作用不失效

1个段修期

1个辅修期

4.钩尾销无旧痕断裂

1个段修期

1个段修期

3

转向架

1•铸钢摇枕、侧架、副构架及一体式构架无旧痕裂损

1个段修期

1个段修期

2•交叉支撑装置各金属零部件(安全索除外)无旧痕裂损

1个段修期

1个段修期

3•重新组装的交叉支撑装置无组装质量问题

下次组装

下次组装

4•新焊支撑座焊缝无裂纹

剩余厂修期

剩余厂修期

5.承载鞍无旧痕裂损

1个段修期

1个辅修期

4

制动装置

1.组合式制动梁闸瓦托不松动,制动梁弓形杆、梁架及支柱、闸瓦托、闸瓦托吊、各拉杆及链、滚子轴或滑块无旧痕裂损、转K3型制动梁撑杆及端头无旧痕裂损

1个段修期

1个段修期

2.编织制动软管总成不漏泄,连接器无旧痕裂损

1个段修期

1个辅修期

3.GK型三通阀、103型分配阀不发生故障,非密封式制动缸不漏泄、外观无旧痕裂损

1个辅修期

4•120/120-1型控制阀、传感阀、调整阀不发生故障,球芯

折角塞门、球芯截断塞门、组合式集尘器、密封式或半密封式制动缸、法二接头不漏泄,外观无旧痕裂损;脱轨自动制动装置安装尺寸正确、不漏泄、外观无旧痕裂损

1个段修期

1个段修期

5•闸瓦间隙自动调整器和各型人力制动机不发生故障

1个段修期

1个段修期—

6.制动主管、支管无旧痕裂损,不漏泄

1个段修期

1个辅修期

注:

1.铁路货车段修质量保证是指在保证期限内,车辆在正常运用中不应发生的质量故障,但不包括在定期检修时发现的问题。

2.凡由于运用中不正常冲撞、脱轨、超载、装卸碰撞、偏载、商务错装(车型不符)、盗窃、人为破坏,或由于操作不良、擅自拆卸、违规改造、

检修过期、运用考验等情况而导致的损坏,均不属质量保证范围。

3.事故责任的确定按铁道部《铁路交通事故处理规则》办理。

2.3.2除另有规定外,在正常使用条件下,凡在制造质量保证期限内配件发生质量问题时,须由配件制造单位承担质量保证责任,装用单位承担装用责任。

铁路货车在检修中因设计、制造原因,需改造的项目或零部件在质量保证期内超过段修限度或产生裂损等影响使用的缺陷,需更换的零部件由铁路货车制造或检修单位无偿以旧换新,铁路货车制造或检修单位继续向配件生产单位进行质量追溯。

在使用寿命期内,因制造缺陷造成事故、辆故时由配件制造单位负责。

质量保证期时间统计精确到月。

配件制造质量保证内容和保证期限见表2-4。

表2-4配件制造质量保证内容和保证期限

顺号

配件名称

型号

保证内容

保证期限

备注

按时间保证

按时间或运行里程

保证

1

制动阀

120/120-

1型铁路货车空气控制阀

阀体无裂损、铸造缺陷不超限

12年

:

作用不失效

2年

2

空重车调整装置

空重车自动调

束攵装置

阀体无裂损、铸造缺陷不超限

12年

作用不失效

2年

3

编织制动软管总成

编织制动软管总成

不脱层、无裂损、漏泄不超过规定

6年

80万km或6年

4

制动缸

旋压密圭寸式制动缸

缸体无裂损

12年

:

作用不失效

2年

5

储风缸

不锈钢储风缸

焊缝不开裂,缸体无裂损

12年

6

集尘器

不锈钢组合式集尘器

阀体无裂损、铸造缺陷不超限

12年

作用不失效

2年

7

球芯塞门

球芯塞门

阀体无裂损、铸造缺陷不超限

12年

作用不失效

2年

8

双向风缸体及前盖、减速箱体、

传动轴轴承

双向风缸体及前

盖、减速箱体、传

动轴轴承

无裂损

8年

9

脱轨自动制动阀

脱轨自动制动阀

阀体、阀盖和拉环无裂损,铸造缺陷不超限

12年

制动阀杆无漏泄

8年

10

闸瓦间隙自动调整器

闸瓦间隙自动调整器

不失效

6年

80万km或6年

含大修后质量保证期

11

人力制动机

脚踏式制动机,

FSW型手制动机

无裂损、磨耗不超限

6年

作用不失效

2年

NSW型手制动机

:

无裂损、磨耗不超限

8年

160万km或8年

作用不失效

2年

12

奥-贝球铁衬套

奥-贝球铁衬套

无裂损

6年

13