冲模设计大作业说明有图.docx

《冲模设计大作业说明有图.docx》由会员分享,可在线阅读,更多相关《冲模设计大作业说明有图.docx(8页珍藏版)》请在冰豆网上搜索。

冲模设计大作业说明有图

冲模设计大作业说明

一、任务

1.题目(选择其中之一):

垫圈连续冲裁模设计

垫圈复合冲裁模设计

2.应完成文件:

(1)模具装配图草图1张(手绘)

(2)凸模、凹模零件图各1张(计算机绘图)

(3)设计说明书(尽量用计算机打印)

二、参考文献

[1]冷冲模设计教材

[2]王孝培.冲压手册

[3]冷冲模国家标准

[4]冲模图册

[3]机械设计手册

垫圈连续冲裁模设计举例

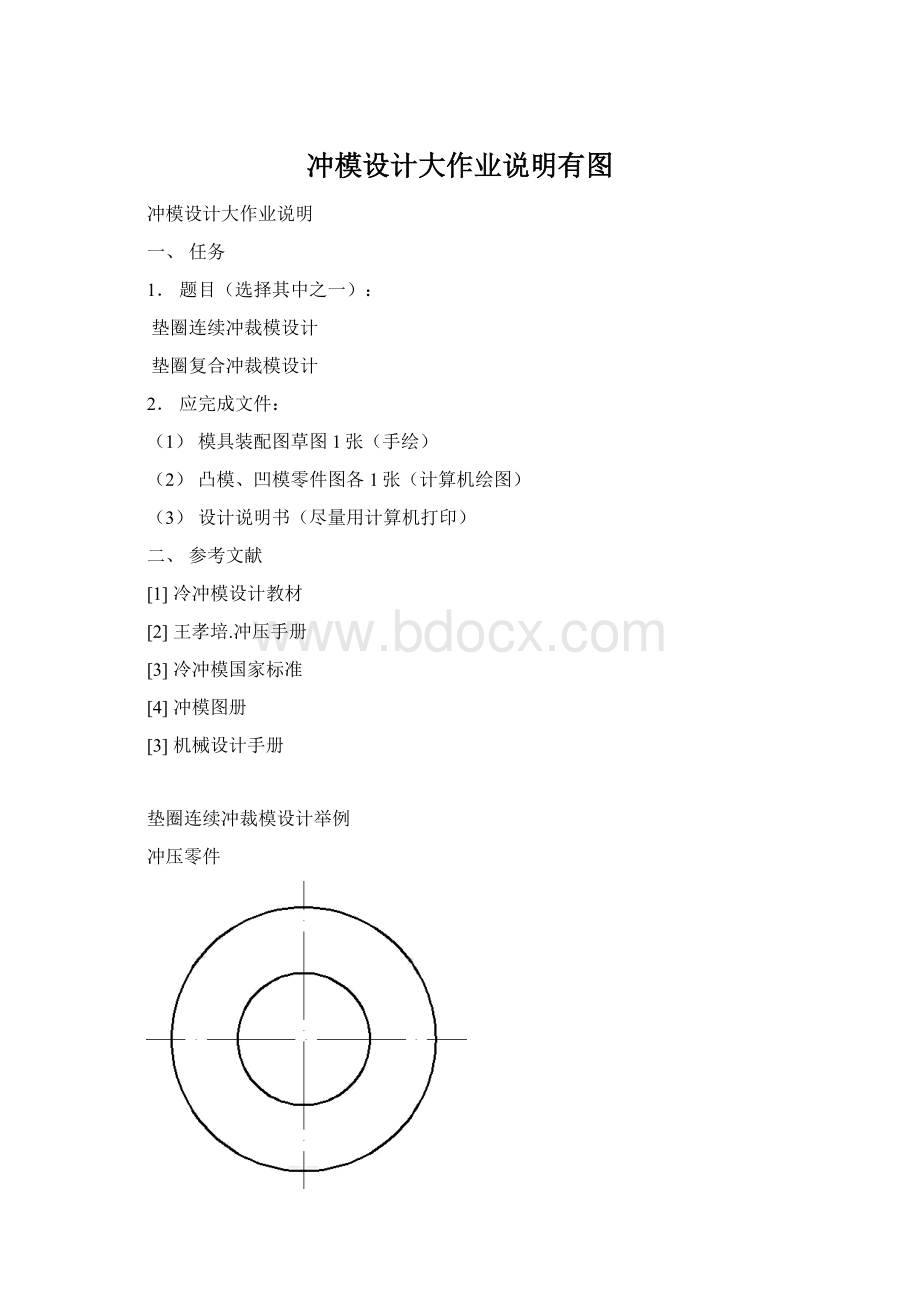

冲压零件

d=18+0.21

D=36-0.35

材料:

20钢

料厚:

1mm

年产:

10万件

钢板规格:

2000×1000×1

设计步骤

一、冲压工艺性分析

零件尺寸精度为IT12级,由[1]P114可知用普通冲裁模可以保证精度。

材料为20钢,厚1mm,同圆度、粗糙度均无要求,加工无困难。

孔边距为9mm,由[1]表4-4知对复合模凸凹模强度无影响。

年产10万件属大批量生产,宜采用连续模或复合模加工。

综上所述,此件工艺性良好,采用普通冲裁模能够顺利加工。

二、冲压工艺方案制定

(一)方案

●方案一:

单工序冲裁,即先落料,后冲孔。

●方案二:

连续冲裁

●方案三:

复合冲裁

(二)比较分析

方案一需2副模具,对大量生产,效率偏低。

方案二、方案三均满足大量生产需要。

本设计采用连续模结构,始用挡料销和固定挡料销定距,用导料板做送进方向导向,用导正销保证同圆度,采用刚性卸料板卸料。

三、工艺计算

(一)排样图设计

1.确定搭边尺寸

由[1]表3-10查得a=0.8,a1=1.0。

两孔中心距S=36+0.8=36.8。

排样图如下:

2.确定条料宽度及下料公差

无侧压时

B=(D+2a1+2△+b0)0-△

由表3-11查得下料偏差

△=0.5mm

由表3-12查得条料与导料板间隙

b0=0.5mm

条料宽度B=39.50-0.5mm

3.参见[1],通过条料利用率及整板利用率计算,确定裁板方式及条料尺寸。

4.确定导料板间距

C=B+b0=39.5+0.5=40mm

5.凸、凹模间隙确定及刃口尺寸计算

(1)据[1]表3-3选定刃口始用间隙。

(2)据[1]式(3-5)、(3-6)计算冲孔、落料凸、凹模刃口尺寸,据表3-5,表3-6确定磨损系数x和制造公差。

6.冲压力计算

根据[1]式(3-15)及[2]表8-7,计算落料力和冲孔力F1、F2。

据[1]图4-48,选a图形式刃口,查表4-2,取刃口宽度h=5mm。

据式(3-19)和表3-8,计算推件力F3。

总冲压力为:

F=F1、+F2+F3=73KN

四、模具设计及标准零件选择

(一)凹模结构设计

1.刃口形式

由[1]图4-48,选用a型刃口,据表4-2取h=5,如下图:

2.凹模外形尺寸确定

零件最大外形尺寸b=36mm

由[1]表4-3,查得k=0.35

凹模厚H=kb=0.35×36=12.6(要求大于15mm)

取H=20mm

刃口距凹模边沿:

C=(1.5~2)H=1.5H=30mm

凹模长度L:

L=36.8+18+30+9+30=124mm

凹模宽度B:

B=36+30×2=96mm

据[3]查冷冲模国标GB2858.1-81

选择相近规格:

125×100×20

(二)凸模固定板、卸料板、垫板标准毛坯规格选择

固定板H=(0.60~0.8)H凹=0.8H凹=16mm

据[3]查冷冲模国标GB2858.2-81

选择相近规格:

125×100×16

卸料板H=0.7H凹=14mm

据[3]查冷冲模国标GB2858.2-81

选择相近规格:

200×160×14

垫板(一般取4~8mm)

据[3]查冷冲模国标GB2858.3-81

选择相近规格:

200×160×8

(三)凸模结构设计

凸模总长度50mm。

因凸模截面面积较大,无须作凸模承压应力和失稳弯曲应力校核

(四)定位、导正、导料零件选择

1.由[2]表10-60或[3]P277,选择固定挡料销;由[3]P256,选始用挡料销;由[2]P637或[3]P240~242选导正销;由[3]P252选导料板。

2.固定挡料销与落料模中心距C计算参见[1]P105。

(五)模架选择

模架选用后侧导柱式模架,即国标GB2851.3-81。

根据凹模周界尺寸,初选规格:

125×100×120~150

注:

120~150指模具闭合高度范围。

由表知,此模架上模厚30mm,下模厚35mm。

模具闭合高度计算:

上模座厚度+垫板厚度+凸模厚度-1+凹模厚度+下模座厚度

=140mm

模具实际闭合高度居120~150之间,符合要求。

(三)模柄、螺钉、销钉选择

模柄待冲床选定后确定。

螺钉、销钉待草图绘出后确定。

五、冲压设备及模柄选择

根据冲压力,由[2]P543表9-3选100KN开式压力机,相关尺寸如下:

最大封闭高度:

180mm

封闭高度调节量:

50mm

工作台板厚度:

50mm

冲床的实际封闭高度:

最大:

180-50=130mm

最小:

180-50-50=80mm

因模具闭合高度大于冲床最大闭合高度,故需另选冲床。

重选160KN开式压力机,相关尺寸如下:

最大封闭高度:

220mm

封闭高度调节量:

60mm

工作台板厚度:

60mm

冲床的实际封闭高度:

最大:

220-60=160mm

最小:

220-60-60=100mm

根据[1]P118,

160-5=155>H模=140>100+10=110

故所选模具的闭合高度符合所选冲床的闭合高度要求。

由[2]P543表9-3知模柄孔尺寸d×h为30×50,据[3]P208,GB2862.2-81,选用压入式模柄A30×78(进入模柄孔高度48mm)。

六、压力中心计算

据[1]P117计算压力中心,使模柄轴线通过压力中心。

七、画模具草图

绘制模具装配图和俯视图草图,确定螺钉和销钉位置。

查机械设计手册,选适当规格的螺钉和销钉。

八、模具总装图绘制

主视图

(要标模具闭合高度)

侧视图或局部视图

技术要求

排样图

工件图

下模俯视图

(要标模具外廓尺寸,

导料尺间距)

明细表

(格式参考样图)

标题栏

九、模具零件图绘制

注明尺寸、公差、形位公差,表面粗糙度、材料、热处理硬度、技术要求等。

十、编写设计说明书(计算机打印)

1.目录

2.设计任务书

3.零件工艺性分析

4.工艺方案拟定

5.排样、裁板、材料利用率

6.冲压力和压力中心计算,设备选择

7.模具类型及结构形式选择

8.工作零件刃口尺寸及公差计算

9.模具零件选用、设计及计算

10.对本设计在技术和经济方面的分析

11.其它需说明的内容

12.参考文献