表面粗糙度的选用.docx

《表面粗糙度的选用.docx》由会员分享,可在线阅读,更多相关《表面粗糙度的选用.docx(15页珍藏版)》请在冰豆网上搜索。

表面粗糙度的选用

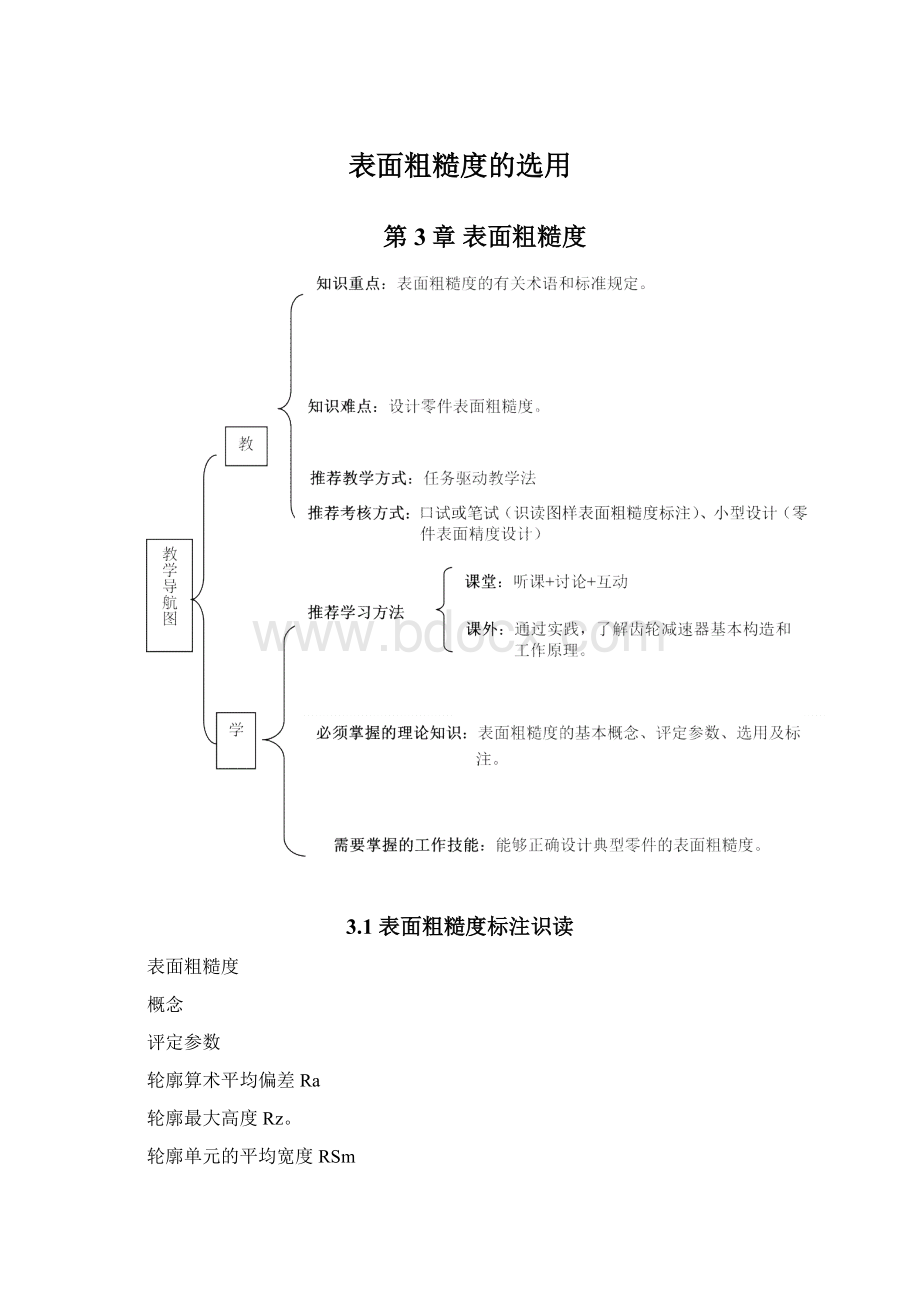

第3章表面粗糙度

3.1表面粗糙度标注识读

表面粗糙度

概念

评定参数

轮廓算术平均偏差Ra

轮廓最大高度Rz。

轮廓单元的平均宽度RSm

轮廓支承长度率Rmr(C)

任务6识读齿轮表面粗糙度标注

表面粗糙度是一种微观几何形状误差,是零件的几何参数的精度指标之一。

以如图3-1所示的零件图为例,识读表面粗糙度的标注。

图3-1表面粗糙度标注实例

3.1.1表面粗糙度概念

任何零件的表面都不是绝对的光滑的,零件表面总会存在着由较小间距的峰谷组成的微观高低不平的痕迹,表面粗糙度是一种微观几何形状误差,也称为微观不平度。

表面误差通常按(波距)的大小划分为三类误差:

表面粗糙度、表面波度和表面上宏观形状误差。

波距小于1mm的属于表面粗糙度(微观几何形状误差),波距在l~10mm的属于表面波度(中间几何形状误差),波距大于10mm的属于形状误差(宏观几何形状误差),如图3-2所示。

图3-2零件表面的几何形状误差

3.1.2表面粗糙度对零件的影响

表面粗糙度的大小对零件的实用性能和使用寿命有很大的影响:

1.对摩擦和磨损的影响

表面越粗糙,摩擦系数就越大,两相对运动的表面磨损也越快,表面过于光滑,由于润滑油被挤出和分子见的吸附作用等原因,也会使摩擦阻力增大和加剧磨损。

2.对配合性能的影响

对于间隙配合,相对运动的表面因其粗糙不平而迅速磨损,致使间隙增大;对于过盈配合,表面轮廓峰顶在装配时容易被挤平,使实际有效过盈量减小,致使联接强度降低。

3.对抗腐蚀性的影响

粗糙的表面,易使腐蚀性物质存积在表面的微观凹谷处,并渗入到金属内部,致使腐蚀加剧。

4.对疲劳强度的影响

零件表面越粗糙,凹痕就越深,当零件承受交变荷载时,对应力集中很敏感。

使疲劳强度降低,导致零件表面产生裂纹而损坏。

5.对接触刚度的影响

接触刚度影响零件的工作精度和抗振性。

这是由于表面粗糙度使表面间只有一部分面积接触。

一般情况下,实际接触面积只有公称接触面积的百分之几。

因此,表面越粗糙受力后局部变形越大,接触刚度也越低。

6.对结合面密封性的影响

粗糙的表面结合时,两表面只在局部点上接触,中间有缝隙,影响密封性。

因此,降低表面粗糙度,可提高其密封性。

7.对零件其他性能的影响

表面粗糙度对零件其他性能,如对测量精度、流体流动的阻力及零件外形的美观等都有很大的影响。

3.1.3表面粗糙度基本术语

1.取样长度

——评定表面粗糙度所规定的一段基准线长度。

应与表面粗糙度的大小相适应。

规定取样长度是为了限制和减弱表面波纹度对表面粗糙测量结果的影响,一般在一个取样长度内应包含5个以上的波峰和波谷。

2.评定长度

——为了全面、充分地反映被测表面的特性,在评定或测量表面轮廓时所必需的一段长度。

评定长度可包括一个或多个取样长度。

表面不均匀的表面,宜选用较长的评定长度。

评定长度一般按5个取样长度来确定。

3.评定表面粗糙度的基准线:

评定表面粗糙度的一段参考线。

有以下两种:

轮廓的最小二乘中线——在取样长度内,使轮廓上各点至一条该线的距离平方和为最小.

轮廓算术平均中线——在取样长度内,将实际轮廓划分上下两部分,且使上下面积相等的直线。

3.1.4表面粗糙度评定参数

表面结构参数有三种:

基于轮廓法定义的参数叫轮廓参数(GB/T3505—2000),包括R轮廓参数(粗糙度参数)、W轮廓参数(波纹度参数)和P轮廓参数(原始轮廓参数);基于图形法定义的参数叫图形参数(GB/T18618—2002);基于支承率曲线的参数叫支承率曲线参数。

表面粗糙度常用的参数有:

1.轮廓算术平均偏差Ra

如图3-3所示,在一个取样长度内纵坐标值Z(x)绝对值的算术平均值,用公式表示为:

图3-3轮廓算术平均偏差Ra

Ra值越大,表面越粗糙。

能客观、全面的反映表面微观几何形状特征。

2.轮廓最大高度Rz。

如图3-4所示,在一个取样长度内,最大轮廓峰高Zp和最大轮廓谷深Zv之和为轮廓最大高度。

图3-4轮廓最大高度Rz

Rz值越大,表面越粗糙。

但它不如Ra对表面粗糙程度反映的客观全面。

3.轮廓单元的平均宽度RSm

在取样长度内轮廓峰与轮廓谷的组合称为轮廓单元。

在一个取样长度内,轮廓单元宽度的平均值,称为轮廓单元的平均宽度,如图3-5所示。

图3-5轮廓单元的宽度

RSm是评定轮廓的间距参数,它的大小反映了轮廓表面峰谷的疏密程度,RSm越大,峰谷越稀,密闭性越差,如图3-6所示。

图3-6RSm与密闭性的关系

4.轮廓支承长度率Rmr(C)

在给定水平位置C上的轮廓实体材料长度

与评定长度的比率。

如图3-7所示。

图3-7轮廓支承长度率

Rmr(C)的值是对应于不同的C值给出的,Rmr(C)的大小反映了轮廓表面峰谷的形状。

Rmr(C)值越大,表示表面实体材料越长,接触刚度和耐磨性越好,如图3-8所示。

图3-8Rmr(C)与接触刚度的关系

3.1.5表面粗糙度符号及代号

表面粗糙度的评定参数及其数值确定后,须在零件图上正确地标出(图样上所标注的表面粗糙度符号、代号是该表面完工后的要求)。

1.表面粗糙度的符号

在国标GB/T131—2006中规定了表面结构的图形符号,见表3-1。

表3-1表面粗糙度的符号

符号

说明

表示表面可用任何方法获得。

当不加注粗糙度参数值或有关说明(例如表面处理,局部热处理状况等)时,仅适用于简化代号标注。

表示表面是用去除材料的方法获得。

例如车、铣、钻、磨、剪切、抛光、腐蚀、电火花加工、气割等。

表示表面是用不去除材料的方法获得。

例如铸、锻、冲压变形、热轧、冷轧、粉末冶金等。

或者是用于保持原供应状况的表面(包括保持上道工序的状况)

在上述三个符号的长边上均加一横线,用于标注有关参数和说明

在上述三个符号上均加一小圆,表示所有表面具有相同的表面粗糙度要求

2.表面粗糙度的代号

表面粗糙度数值及其有关规定在符号中注写的位置如图3-9所示。

图3-9表面粗糙度代号注法

位置a、b:

注写两个或多个表面结构要求。

在位置a注写第一个表面结构要求,在位置b注写第二个表面结构要求。

如果要注写第三个或更多的表面结构要求,图形符号应在垂直方向扩大,以空出足够的空间。

扩大图形符号时,a和b的位置随之上移。

位置c:

注写加工方法。

注写加工方法、表面处理、涂层或其他加工工艺要求等,如车、磨、镀等加工表面。

位置d:

注写表面纹理及其方向。

置e:

注写加工余量。

注写所要求的加工余量,以毫米为单位给出数值。

3.2表面粗糙度的选用

任务7设计顶尖套筒表面粗糙度

正确地选择零件表面的粗糙度参数及其数值,对改善机器和仪表的工作性能及提高使用寿命有着重要的意义。

图1-2所示顶尖套筒,

外圆柱面表面粗糙度选用参数Ra,参数值为0.8

;装顶尖的4号莫氏锥孔表面粗糙度选用Ra,参数值为0.8

;安装螺母的

孔的表面粗糙度值选用Ra,参数值为1.6

。

要求说明该零件表面粗糙度选用的合理性。

3.2.1选用评定参数

评定参数的选择首先考虑零件的使用功能要求,同时要考虑检测的方便性及仪器设备条件等因素。

一般情况下,选用参数Ra(或Rz)控制表面粗糙度即可满足要求。

Ra参数最常用,它能比较全面、客观地反映零件表面微观几何特征,通常在常用数值(Ra=0.025~6.3

)内,优先使用Ra。

当表面不允许出现较深加工痕迹,防止出现应力集中,或表面段长度很小,不宜采用Ra时,可选用Rz,但不如Ra全面,可与Ra联合使用。

对于有特殊要求的零件表面,如要使喷涂均匀、涂层有极好的附着性和光泽、或要求有良好的密封性,就要控制RSm;对于要求有较高支承刚度和耐磨性的表面,应规定Rmr(C)参数。

3.2.2选用评定参数值

表面粗糙度评定参数选定后,应规定其允许值。

一般说来,表面粗糙度参数值愈小,零件的工作性能愈好。

表面粗糙度参数值选用得适当与否,不仅影响零件的使用性能,还关系到制造成本。

表面粗糙度的参数值已经标准化,设计时应按国家标准规定的参数系列选取。

一般只规定上限值,必要时还要给出下限值。

根据类比法初步确定表面粗糙度后,再对比工作条件作适当调整,调整时应遵循下述一些原则。

1.在满足功能要求的前提下,尽量选用较大的表面粗糙度参数值,以降低加工成本。

2.在同一零件上,工作表面的粗糙度参数值应小于非工作表面的粗糙度参数值。

3.摩擦表面比非摩擦表面的粗糙度参数值要小,滚动摩擦表面比滑动摩擦表面的粗糙度参数值要小。

4.运动速度高、单位面积压力大的表面,受交变应力作用的重要零件上的圆角、沟槽的表面粗糙度参数值都应小些。

5.配合零件的表面粗糙度应与尺寸及形状公差相协调,一般尺寸与形状公差要求越严,粗糙度值也就越小。

6.配合精度要求高的配合表面(如小间隙配合的配合表面),受重荷载作用的过盈配合表面的粗糙度参数值也应小些。

7.同一公差等级的零件,小尺寸比大尺寸、轴比孔的粗糙度参数值要小。

8.凡有关标准已对表面粗糙度要求作出规定的,如与滚动轴承配合的轴颈和外壳孔的表面等,则应按相应的标准确定表面粗糙度参数值。

表3-2和表3-3分别列出了表面粗糙度的表面特征、经济加工方法、应用举例以及轴和孔的表面粗糙度参数推荐值,表3-4、表3-5、表3-6及表3-7列出了表面粗糙度评定参数的允许值,供选用时参考。

表3-2表面粗糙度的表面特征、经济加工方法及应用举例

表面微观特性

Ra/um

加工方法

应用举例

粗糙表面

微见刀痕

≤20

粗车、粗铣、粗刨、钻孔、

毛锉、锯断、粗砂轮等加工

半成品粗加工过的表面、非配合的加工表面,如轴端面、倒角、钻孔、齿轮和带轮侧面、键槽底面、垫圈接触面

半光表面

微见加工痕迹

≤10

车、铣、刨、镗、钻、粗铰

轴上不安装轴承、齿轮处的非配合表面,

紧固件的自由装配表面,轴和孔的退刀槽

微见加工痕迹

≤5

车、铣、刨、镗、磨、拉、粗刮、滚压

半精加工表面,箱体、支架、盖面、套筒等和其他零件结合而无配合要求的表面,需要发蓝的表面等

看不清加工痕迹

≤2.5

车、铣、刨、镗、磨、拉、刮、压、铣齿

接近于精加工表面,箱体上安装轴承的镗孔表面,齿轮的工作面

光表面

可辨加工痕迹方向

≤1.25

车、镗、磨、拉、刮、精铰、磨齿、滚压

圆柱销、圆锥销、与滚动轴承配合的表面,卧式车床导轨面,内、外花键定心表面

微辨加工痕迹方向

≤0.63

精铰、精镗、磨、刮、滚压

要求配合性质稳定的配合表面,工作时受交变应力的重要零件,较高精度车床的导轨面

不可辨加工痕迹方向

≤0.32

精磨、珩磨、研磨、超精加工

精密机床主轴锥孔、顶尖圆锥面、发动机曲轴、凸轮轴工作表面,高精度齿轮齿面

极光表面

暗光表面

≤0.16

精磨、研磨、普通抛光

精密机床主轴轴颈表面,一般量规工作表面,汽缸套内表面,活塞销表面

亮光泽面

≤0.08

超精磨、精抛光、镜面磨削

精密机床主轴轴颈表面,滚动轴承的滚珠,高压油泵中柱塞和柱塞套配合表面

镜状光泽面

≤0.04

镜面

≤0.01

镜面磨削、超精研

高精度量仪、量块的工作表面,光学仪器中的金属镜面

表3-3轴和孔的表面粗糙度参数推荐值

表面特征

Ra/μm不大于

轻度装卸零件的配合表面(如挂轮、滚刀等)

公差等级

表面

基本尺寸/mm

到50

大于50到500

5

轴

0.2

0.4

孔

0.4

0.8

6

轴

0.4

0.8

孔

0.4~0.8

0.8~1.6

7

轴

0.4~0.8

0.8~1.6

孔

0.8

1.6

8

轴

0.8

1.6

孔

0.8~1.6

1.6~3.2

过盈配合的配合表面

①装配按机械压入法

②装配按热处理法

公差等级

表面

基本尺寸/mm

到50

大于50到120

大于120到500

5

轴

0.1~0.2

0.4

0.4

孔

0.2~0.4

0.8

0.8

6~7

轴

0.4

0.8

1.6

孔

0.8

1.6

1.6

8

轴

0.8

0.8~1.6

1.6~3.2

孔

1.6

1.6~3.2

1.6~3.2

——

轴

1.6

孔

1.6~3.2

精密定心用配合的零件表面

表面

径向圆跳动公差/μm

2.5

4

6

10

16

25

Ra/μm不大于

轴

0.05

0.1

0.1

0.2

0.4

0.8

孔

0.1

0.2

0.2

0.4

0.8

1.6

滑动轴承的配合表面

表面

公差等级

液体湿摩擦条件

6~9

10~12

Ra/μm不大于

轴

0.4~0.8

0.8~3.2

0.1~0.4

孔

0.8~1.6

1.6~3.2

0.2~0.8

表3-4Ra的数值(μm)

基本系列

补充系列

基本系列

补充系列

基本系列

补充系列

基本系列

补充系列

0.012

0.025

0.050

0.100

0.008

0.010

0.016

0.020

0.032

0.040

0.063

0.080

0.20

0.40

0.80

0.125

0.160

0.25

0.32

0.50

0.63

1.00

1.60

3.2

6.3

1.25

2.0

2.5

4.0

5.0

8.0

10.0

12.5

25

50

100

16.0

20

32

40

63

80

表3-5Rz的数值(μm)

基本系列

补充系列

基本系列

补充系列

基本系列

补充系列

基本系列

补充系列

基本系列

补充系列

基本系列

补充系列

0.025

0.050

0.100

0.032

0.040

0.063

0.080

0.20

0.40

0.80

0.125

0.160

0.25

0.32

0.50

0.63

1.0

1.60

3.2

6.3

1.25

2.0

2.5

4.0

5.0

8.0

10.0

12.5

25

50

100

16.0

20

32

40

63

80

200

400

800

125

160

250

320

500

630

1000

1600

1250

表3-6RSm的数值(mm)

0.006

0.0125

0.025

0.050

0.100

0.20

0.40

0.80

1.60

3.2

6.3

1.25

表3-7Rmr(C)的数值(%)

10

15

20

25

30

40

50

60

70

80

90

任务7小结

图1-2所示顶尖套筒,

外圆柱面及装顶尖的4号莫氏锥孔有很高的表面质量要求,但无其他特殊要求,故表面粗糙度选用参数Ra,查表得参数值为0.8

;

孔是螺母的定位孔,其表面粗糙度参数也可选用Ra,但配合要求次于其他两个表面,参数值选用1.6

,表面粗糙度选用是合理的。

实训8安全阀表面粗糙度设计

根据安全阀工作原理及阀门、阀盖的使用功能要求,说明图1-19所示阀门和图1-20所示的阀盖各表面粗糙度选用的合理性。

知识梳理与总结

1.表面粗糙度是一种波距小于1mm的微观几何形状误差,它对零件的工作性能产生影响。

2.表面粗糙度评定参数包括轮廓算术平均偏差Ra、轮廓最大高度Rz、轮廓单元的平均宽度RSm和轮廓支承长度率Rmr(C)。

3.表面粗糙度轮廓的技术要求通常只给出轮廓算术平均偏差Ra及轮廓最大高度Rz值,必要时可规定轮廓的其他评定参数、表面加工纹理方向、加工方法或(和)加工余量等附加要求。

思考与练习题3

3-1.简述表面粗糙度对零件的使用性能有何影响。

3-2.规定取样长度和评定长度的目的是什么?

3-3.

和

相比,何者应选用较小的表面粗糙度值,为什么?