转炉高效冶炼不锈钢技术DOC.docx

《转炉高效冶炼不锈钢技术DOC.docx》由会员分享,可在线阅读,更多相关《转炉高效冶炼不锈钢技术DOC.docx(9页珍藏版)》请在冰豆网上搜索。

转炉高效冶炼不锈钢技术DOC

转炉高效冶炼不锈钢技术

转炉高效冶炼不锈钢技术

1前言

不锈钢以其优良的特性在化学、电力、交通运输、航空航天工业、食品加工、民用等方面得到了广泛的应用,自1912年德国Crupp公司在感应炉上成功地开发出不锈钢冶炼工艺,并成功应用于生产实践以来,90多年来围绕着低成本、高效率生产不锈钢技术,世界不锈钢生产商进行了不懈的努力,开发出了多种不锈钢生产工艺技术。

20世纪80年代以来,随着铁水预处理技术应用日益成熟,铁水脱硅、脱磷和脱硫技术开发成功并应用于工业化生产,为转炉提供低磷、低硫铁水创造了条件。

同时转炉顶底复吹技术日益完善,开发出了较强的、便少调节的、可供多种气体的底吹功能,使转炉吹炼不锈钢的条件更加优越,铬的氧化损失进一步降低。

更为重要的是炉外精炼技术的发展十分迅猛,特别是RH-OR、RH-KTB、VOD等真空吹氧脱碳技术的开发,不仅可以减轻转炉冶炼不锈钢的脱碳任务,而可以改善不锈钢的质量和扩大转炉的不锈钢的品种。

因此,随着铁水预处理,顶底复吹和炉外精炼技术献发展使得转炉冶炼不锈钢的生产规模逐步扩大。

2不锈钢冶炼工艺

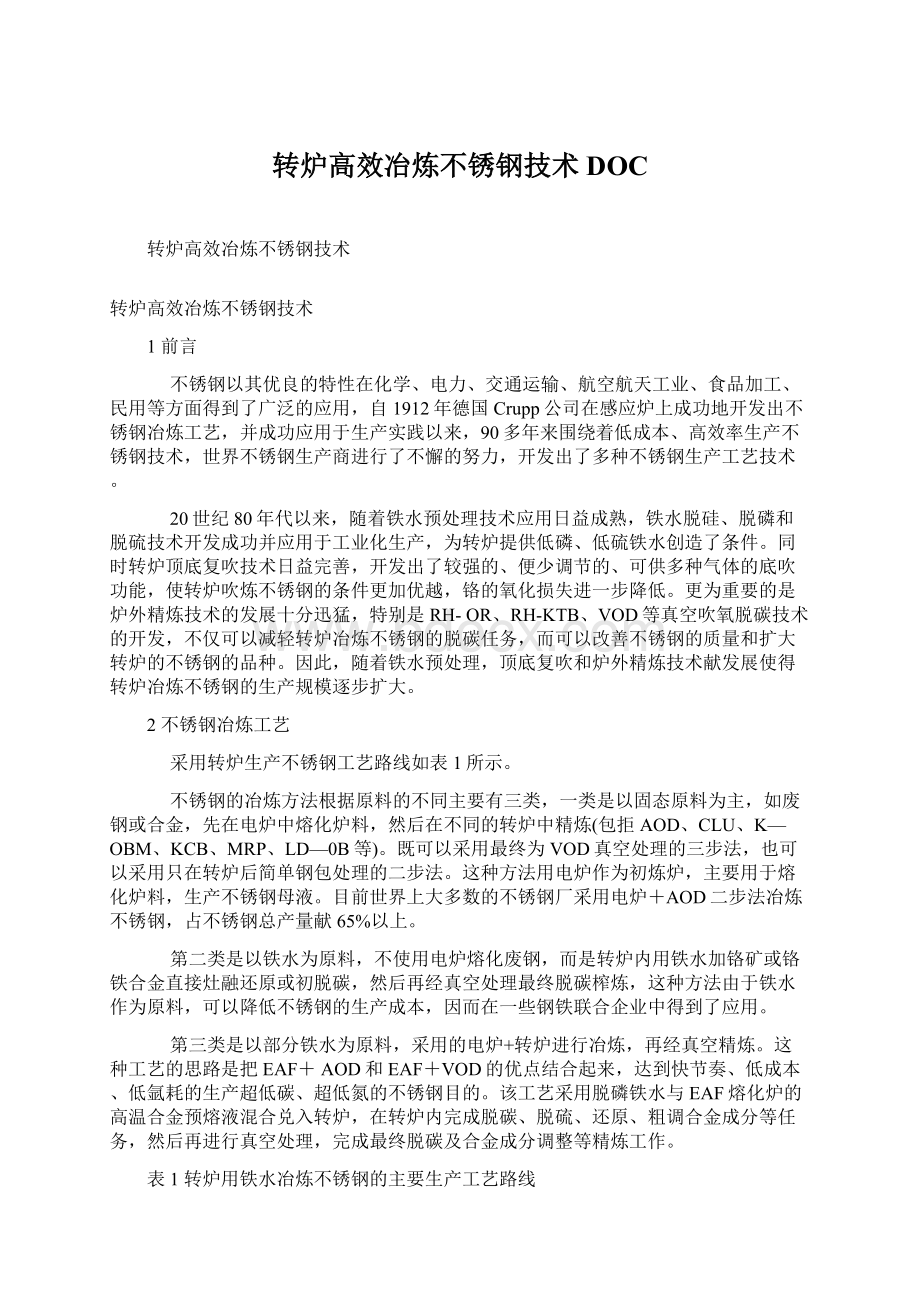

采用转炉生产不锈钢工艺路线如表1所示。

不锈钢的冶炼方法根据原料的不同主要有三类,一类是以固态原料为主,如废钢或合金,先在电炉中熔化炉料,然后在不同的转炉中精炼(包拒AOD、CLU、K—OBM、KCB、MRP、LD—0B等)。

既可以采用最终为VOD真空处理的三步法,也可以采用只在转炉后简单钢包处理的二步法。

这种方法用电炉作为初炼炉,主要用于熔化炉料,生产不锈钢母液。

目前世界上大多数的不锈钢厂采用电炉+AOD二步法冶炼不锈钢,占不锈钢总产量献65%以上。

第二类是以铁水为原料,不使用电炉熔化废钢,而是转炉内用铁水加铬矿或铬铁合金直接灶融还原或初脱碳,然后再经真空处理最终脱碳榨炼,这种方法由于铁水作为原料,可以降低不锈钢的生产成本,因而在一些钢铁联合企业中得到了应用。

第三类是以部分铁水为原料,采用的电炉+转炉进行冶炼,再经真空精炼。

这种工艺的思路是把EAF+AOD和EAF+VOD的优点结合起来,达到快节奏、低成本、低氩耗的生产超低碳、超低氮的不锈钢目的。

该工艺采用脱磷铁水与EAF熔化炉的高温合金预熔液混合兑入转炉,在转炉内完成脱碳、脱硫、还原、粗调合金成分等任务,然后再进行真空处理,完成最终脱碳及合金成分调整等精炼工作。

表1转炉用铁水冶炼不锈钢的主要生产工艺路线

序号

国家

生产厂

工艺路线

产品组成

产量/(万t·a-1)

投产时间

1

日本

新日铁八幡

HMDe-P+1×120tLD-OB+VOD

Cr系:

98.4%

Ni-Cr:

1.6%

Cr系:

63.1%

Ni-Cr:

36.9%

Cr系:

主产品

24.1

1983

2

日本

川崎千叶(No.4)

1×185tSR-KCB(铁水+废钢)+1×185tDC-KCB+VOD/RH-KTB

60

1996.5

3

中国

台湾中钢

HMDe-P+120tCSCB+VOD

1994.7

4

南非

ISCORPretoria厂

HMDe-P+1×90tUHP+1×125tK-OBM-S+VOD

50

1996.7

5

巴西

Acesita

HMDe-P+2×33tEFA+1×75tMRP-L+VOD

30

1996.5

6

日本

室兰厂

HMDe-P+155tLD-CB+RH-OB

50

1972

注:

HM为铁水,De-P表示铁水脱磷,SR-KCB即熔融还原转炉,DC-KCB即脱碳转炉,LD-OB即新日铁开发的顶底复合冶炼方法,MRP-L即曼内斯曼德马克开发的精炼方法,CSCB即台湾中钢开发的顶底复合冶炼方法。

3转炉冶炼不锈钢的关键技术

3.1脱碳保铬

由于不锈钢的主要合金——铬元素在高温下很容易氧化,因此在转炉冶炼不锈钢不但要具有足够的脱碳能力,同时还抑制铬元素的氧化损失。

根据冶金学原理,钢水温度越高越有利于脱碳反应的进行;转炉内CO的分压越低有利于铬的还原,在吹氧脱碳的同时,可抑制铬元素的氧化损失。

为了符合热力学理论的要求,在转炉通常采用的是稀释精炼法即以大流量的底吹惰性气体来稀释转炉内因脱碳反应所产生的CO的浓度,降低CO的分压。

同时,也可促进钢水的搅拌,加速脱碳反应。

此外,在钢水温度控制方面,首先要克服热源不足的问题,然后才能有效达到高温(≥1700℃)操作。

3.2热补偿

由于不锈钢是高合金钢,在冶炼时需加入大量的冷料合金,如仅以铁水的显热和氧化热在转炉内炼钢,其热能显然是不够的。

据高碳铬铁、镍铁[w(Ni)=25%]及铁水冶炼430、304不锈钢的物料平衡分析结果可知:

冶炼430钢种的热不足率为5.29%,冶炼304钢种的热不足率为12.35%。

根据台湾中钢针对304、316、410、420和430等钢种通过数学模型计算出加废钢和加17%废钢的计算结果,则上述各钢种的热量不足率如表2所示。

表2中钢不锈钢转炉冶炼的热不足率 %

钢种

不加废钢

加17%的废钢

SUS430

5.4

14.2

SUS410

6.1

15.0

SUS420

8.0

16.8

SUS304

11.5

21.8

SUS316

14.6

23.8

由此可见,采用脱磷铁水单转炉冶炼400系列低合金牌号不锈钢有着明显的优势,新日铁和台湾中钢的产品结构也证明了这一点。

冶炼304以上高合金牌号不锈钢时在不加废钢时热不足率在10%以上。

为了解决转炉冶炼不锈钢时热量不足的问题,川崎千叶第四炼钢厂、台湾中钢等都是通过向转炉中加入焦碳,通过焦碳反应产生的CO二次燃烧放出的热量来补偿熔池的热量。

但是如果加入大量的焦碳会增加转炉的冶炼周期,同时还会增加转炉和后工序的脱硫负担。

3.3炉底寿命

由于顶底复吹转炉在冶炼不锈钢时,其底吹气体的流量是冶炼低碳钢的20倍以上,采用双重吹管,加上高温操作的因素,皆会加速炉底耐火材料的熔损。

因此,降低成本底耐火材料熔损速度技术,提高炉底耐火材料的寿命,成为降低转炉冶炼不锈钢成本重要一环。

为了解决转炉不锈钢时炉底寿命较低的问题,开发出了可更换炉底技术。

炉底寿命的长短,取决于底吹喷嘴的寿命。

底吹喷嘴通常为双层套管形式,内管根据冶炼不同的阶段要求喷吹氧气、氢气或氮气,外管吹入冷却性气体,在喷嘴区域形成保护性“蘑菇头”,以提高喷嘴的寿命,降低耐火材料的消耗,同时可确保钢液充分搅拌。

常用的冷却气体有天然气、丙烷和丁烷。

常用冷却气体的保护气体的冷却效果如表3所示。

表3常用冷却气体的保护气体的冷却效果

序号

气体名称

裂解能(298~1623)K/(kJ·mol-1)

显热/

(kJ·mol-1)

总热量/

(kJ·mol-3)

1

天然气

77.4

107.4

8143

2

丙烷

103.7

240.8

15391

3

丁烷

125.6

307.6

19525

3.4高效脱硫技术

一般不锈钢成品的硫的质量分数要求在3.0×10-5以下,因此要求钢水的硫含量就尽可能在此水平,减轻后工序精炼的脱硫的负担。

但由于转炼不锈钢热量不足,需加入焦炭,通常焦炭中硫的质量分数在0.5%左右。

据中钢的统计,在不加入废钢时,焦炭含硫量含硫量,片所有的原料(铁水、焦炭和合金)总硫量的一半以上。

若加入废钢,须加入更多的焦炭.则焦炭所,片比例高达三分之二以上。

所以,转炉工艺需有足够的脱硫能力,才能使钢水硫含量降至规定的范围内。

根据文献转炉的脱硫主要是在不锈钢冶炼还原期进行,脱硫率与还原期的炉渣有正相关性,炉渣的碱度愈高愈有利少脱硫反应((CaO)+[S]=CaS)+[O])的进行。

若碱度在1.5以上时,由脱硫率可达80%以上。

转炉工艺加上后工序精炼的脱硫功能,可以使处理后的钢水含硫的质量分数稳定在2.0×10-5左右。

4转炉高效冶炼不锈钢的工艺

4.1铁水预处理

对于不锈钢来讲,钢中的P是有害元素。

在不锈钢冶炼过程中钢水含有大量的铬,从热力学角度分析,高铬钢液脱P困难,目前无高效、简单的脱磷手段;而采用铁水作为原料,可以利用铁水预处理工艺将铁水中的P脱到一个较低的水平,质量分数一般为0.015%,避免采用废钢为原料时带入P高的问题,解决转炉冶炼过程中的脱磷难题。

4.2转炉顶底复吹冶炼技术

国外应用转炉生产不锈钢的厂家较多,其冶炼任务是熔化原料,生产不锈钢母液、快速脱碳。

就其冶炼特点,可以分为单转炉冶炼、双转炉冶炼和电炉转炉联合冶炼几种模式。

在这里重点介绍单转炉和双转炉冶炼不锈钢模式。

4.2.1单转炉模式

单转炉冶炼不锈钢以新日铁八幅厂、室兰厂和台湾中钢为代表,新日铁八幅厂生产不锈钢工艺流程图见图1所示。

该工艺是在一个转炉完成不锈钢冶炼。

经过脱硅、脱硫和脱磷铁水兑入顶底复吹转炉中,转炉的冶炼大致可以用分为三个阶段;第一阶段是铁水脱碳期,此阶段的主要功能是用氧气进行铁水脱碳反应及热补偿作业,因为铁水经过脱硅、脱硫和脱磷后其温度己降至1200~1250℃,铁水中硅质量分数也只有0.05%以下,所以需要以添加焦炭的方式来补偿热源不足;第二阶段为脱碳保铬期,此阶段需从料仓中连续添加大量的高碳铬铁及适量的高碳锰铁、镍粒等合金料,以氧气来继续进行脱碳反应,温度控制在1700℃以上,同时需通入较大流量的惰性气体进行底吹,增加熔池的搅拌功能步{降低炉内CO的分压,脱碳保铬;第三阶段为还原期,当碳质量分数脱至0.2%~0.3%时,转炉的脱碳任务结束,停止吹氧,此时渣中的氧化铬含量较高,需进行还原回收金属铬,可通过添加硅铁或铝来进行。

转炉冶炼结束后,钢水再经VOD或RH等精炼设备进行最终的脱碳和合金成分的调整。

台湾中钢CSCB转钢冶炼不锈钢的吹炼模式图见图2。

4.2.2双转炉模式

双转炉冶炼不锈钢工艺是以川崎制铁千叶厂No.4车间为代表,生产工艺流程见图3。

不锈钢冶炼采用两个转炉进行。

由于冶炼不锈钢时,铬和镍合金的费用占整个不锈钢冶炼成本的较大,因此该公司为了降低冶炼不锈钢的成本,开发出了铬矿熔融还原工艺。

该工艺是在不锈钢精炼前,将铬矿砂和焦炭从炉子的顶部加入熔融还原转炉(SR-KCB)中,利用焦炭和氧气反应热以及炭的还原能力将铬矿熔融并铬矿还原进入钢液中,从而生产不锈钢的初炼钢液。

然后将熔融还原成含铬的钢液再在脱碳转炉(DC-KCB)脱碳、精炼工艺。

(1)铬矿的熔融还原

日木川崎制铁千叶厂No.4车间熔融还原操作大致可以分三个阶段:

第一阶段为返回料熔化期:

连续吹炼熔化不锈钢返回料,并升温到预定的温度(1813~1833K);

第二阶段为熔融还原期:

根据供氧速度,将铬矿和小块焦炭按一定的比例加入炉中,一边保持熔池温度恒定,一边进行熔融还原反应。

由于铬矿的还原依赖于炉内二次燃烧产生的热量来进行,因此要不断调整顶枪的供氧条件和铬矿的加入速度。

第三阶段为精炼还原期:

调整炉渣成分,以还原残留在炉渣中的铬的氧化物,并防止炉渣的冷却时粉化,最终获得Cr的质量分数9%~12%的不锈钢的母液,此时钢液中[C]的质量分数为5%~6%范围内,温度为1540~1580℃,炉渣的碱度为2.5~3.00。

(2)转炉的脱碳

将熔融还原炉得到的钢液再倒入脱碳炉(DC—KCB)中,进一步进行精炼,开始钢液中碳含量较高,需要加大氧气流量进行高速脱碳,以提高脱碳效率并止铬的氧化损失,当碳的质量分数降至0.1%~0.2%时即可出钢。

当钢液中碳的质量分数小于1.0%时需采取控温技术,使温度保持在1700℃左右的较窄的范围内。

当碳的质量分数降至0.1%~0.3%低碳区时实施顶吹氮气,并加大底吹惰性气体流量,这样可以起到稀释CO分压并加钢渣界面的反应动能,有利于防止钢液中铬的氧化。

然后将钢水在VOD或RH一KTB中进行精炼。

(3)铬的回收工艺

在熔融还原炉和脱碳炉冶炼时产生炉尘,通过STAR(ShaftTypeAirRefining)炉进行回收处理。

将焦炭从STAR炉的炉顶装入。

炉子的下部有二排风口,干燥的原料通过压缩空气从上部风口送入。

经处理后的金属液用铸锭机进行铸造,送到转炉作为铬和镍的主要来源。

经STAR工艺处理后98%的铬进入到钢液中,在渣中和炉尘中铬的质量分数均在1%左右。

4.2.3电炉一转炉模式

该模式是为了解决转炉冶炼不锈钢时加入冷料合金量大的问题,采用电炉供应含铬铁水。

该模式的最大特点是废钢和合金在电炉中熔化,转炉吹炼时无需加入焦炭补偿热量,冶炼品种范围也较广。

5不锈钢的精炼二次脱碳

冶炼不锈钢的一个首要的任务就是要防止铬氧化的前提下加速钢液的脱碳。

通常是通过降低CO的分压可以有效地实现这一目标。

因此,在转炉脱碳冶炼中通过氧气和吹入惰性气体可以降低CO的分压。

但是,在钢液中的碳的质量分数小于0.1%时,钢液中铬的氧化会显著增加,因此在大气下通过稀释脱碳受到一定的限制。

另一方面如果在转炉冶炼到低碳区后再采用真空处理将钢液中的碳降到目标碳区,这样会降低铬的氧化,提高氧气的利用率,且会脱去更多的碳。

目前工业生产中应用的不锈钢精炼方法很多,但和转炉冶炼不锈钢匹配的主要是VOD和RH-KTB。

根据ShujiTakeuchi等对SU5304、SUS430和SUH409不锈钢在真空条件下钢液中C、Cr含量计算结果如图3所示,从图3中可以看出,SUS304和SUS430不锈钢在6.67kPa或更低的压力下进行脱碳时无铬的氧化行为发生,SUH409在4.00kPa压力下可以将碳的质量分数脱至0.02%的水平面铬的氧化。

采用RH-KTB对SUH409(含铬11%超低碳不锈钢)不锈钢精炼时处理过程如图4所示,吹氧脱碳在4.00kPa压力下真空条件下进行,一直将下进行处理。

通过KTB法吹氧的方法进行脱碳会导致钢液中氧含量增加,因此会加速脱碳。

另一方面,将碳的质量分数脱至0.O1%时,从Cr变化可以看出很少发生铬的氧化。

在吹氧脱碳和加入合金脱氧处理后进行真空脱碳降低钢液中氧量,通过脱碳过程中产生的CO气泡来加速脱氮。

采用RH-KTB工艺生产的SUH409的w(C)+w(N)在9.0×10-6~2.40×10-4范围内。

但是对高纯度不锈钢的精炼,如30Cr-2Mo,为了将间隙元素降到很低值,通常采用VOD进行最终的精炼。

6结论

(1)转炉冶炼不锈的关键技术要解决转炉脱碳保铬、热补偿、炉底寿命和高效的脱硫技术。

解决转炉脱碳保铬主要是通过增大转炉的底吹气体流量来稀释来降低炉内CO的分压来促进脱碳反应,降低铬的氧化;转炉冶炼不锈钢的热补偿是通过向转炉加入焦炭来增加热量;解决炉底的寿命主要是采用可更换炉底技术,以及采用双层底吹管,通过在外层管中吹冷却性气体在底吹口处形成“蘑菇头”进行保护;转炉脱硫主要是在还原期完成,通过控制炉渣的碱度在1.5以上来达到脱硫的效果。

(2)在转炉炼钢厂中可以通过对现有的转炉进行一些必要的改造,如对底吹系统,增加底吹系统的气体流量达到1.0m3/(min·t)以上及底吹气体的种类,增加铁水预处理的功能和钢水的精炼功能,可以达到冶炼不锈钢的要求