客运专线无缝线路施工.docx

《客运专线无缝线路施工.docx》由会员分享,可在线阅读,更多相关《客运专线无缝线路施工.docx(12页珍藏版)》请在冰豆网上搜索。

客运专线无缝线路施工

无缝线路施工

本段无碴轨道无缝线路施工是在兼顾整体、统筹规划的原则下,筹建经业主认可的焊轨基地内设焊轨生产流水线,在工厂用GAAS80/580直流闪光接触焊机将100m定尺钢轨焊接成300m长钢轨。

在无碴轨道的混凝土底座施工完成后,采用CPG500长钢轨运输车经新建的客专线下行联络线直接进入花都站,利用长钢轨推送车将300m长钢轨配对推送至已施工完成的混凝土底座上,从而完成长钢轨放送。

待轨道板铺设和调整完毕,且CA砂浆浇筑48小时后,将300m长钢轨收放至板式轨道承轨槽内,安装轨道扣件,并进行轨道调整。

一周后用K922移动接触焊焊机进行单元轨节以及锁定焊接,形成跨区间无缝线路。

最后对全段线路轨道进行调整、打磨等,以确保达到客运专线轨道线路高平顺性和稳定性控制标准。

1300m长钢轨基地焊接

A.钢轨卸车及存放

进场钢轨采用四台移动式龙门吊卸车、存放。

B.钢轨进场检验

a.对照“质保书”,检查进场钢轨的钢种、型号,“质保书”由物资部保管。

b.检查钢轨外观有无硬弯、扭曲、裂纹、毛刺、折叠、重皮、夹渣、结疤、划痕、压痕、碰伤等缺陷。

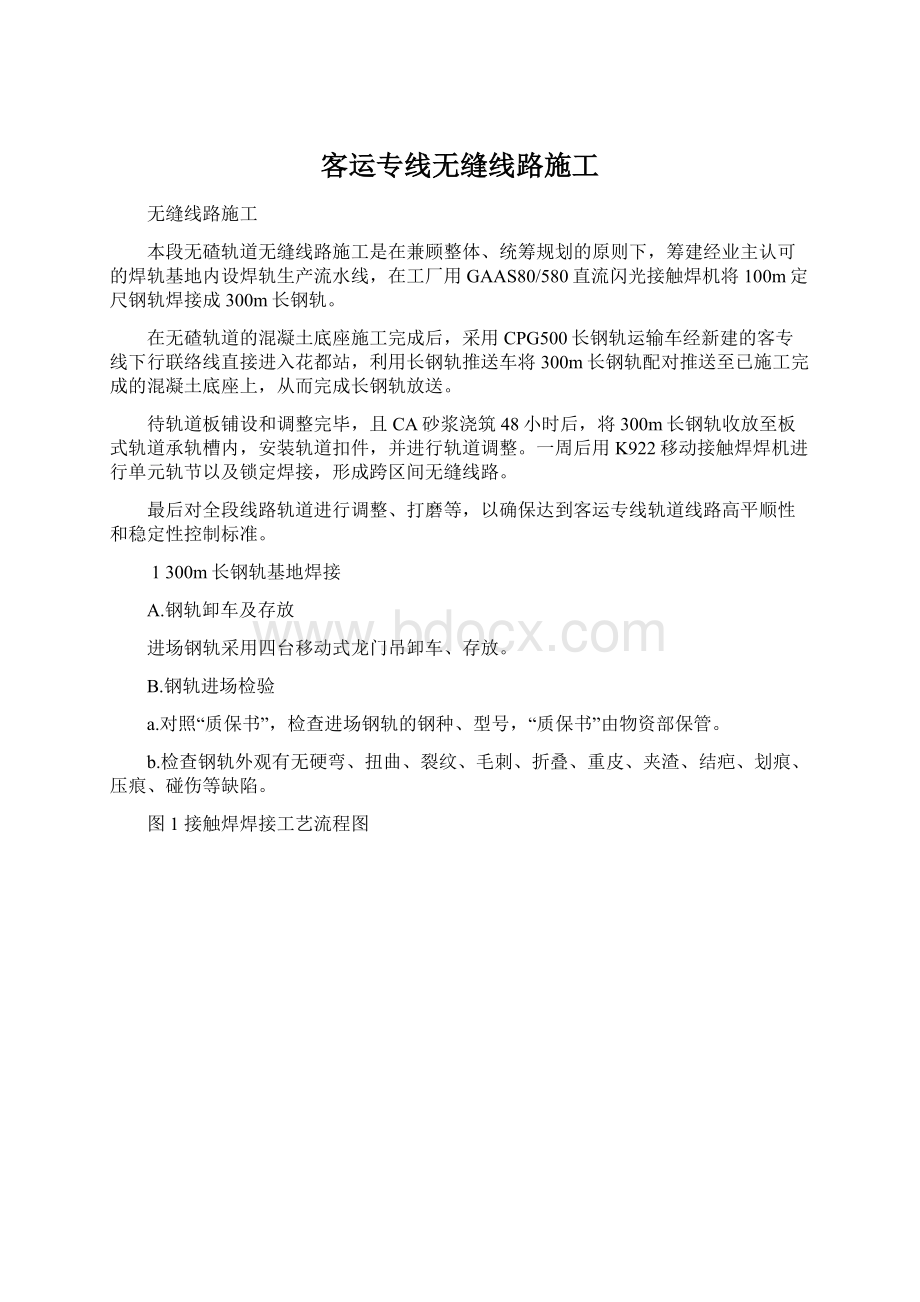

图1接触焊焊接工艺流程图

c.对钢轨批次、炉号、长度做好记录;钢轨型式尺寸检验项目、要求和方法见表1。

存在缺陷的钢轨对其缺陷种类及部位、尺寸、进场日期等内容进行登记,缺陷超标钢轨严禁使用。

表1钢轨型式尺寸检验项目、要求和方法

项目

尺寸及偏差(mm)

检查工具和方法

钢轨高度

176±0.6

专用样板检查、游标卡尺测量尺寸

轨头宽度

73±0.5

专用样板检查、游标卡尺测量尺寸

轨头顶部断面

±0.6

专用样板检查是否合格

轨腰厚度

16.5±1.00.5

专用样板检查、游标卡尺测量尺寸

轨底宽度

150±1.0

专用样板检查、游标卡尺测量尺寸

离轨底边缘20mm处的轨底厚度

±0.5

专用样板检查是否合格

轨底边缘厚度

+0.75-0.5

专用样板检查是否合格

轨底凹陷

≤0.3

直角尺、塞尺检查是否合格

端面垂直度(垂直、水平方向)

≤0.6

直角尺、塞尺检查是否合格

端面不对称

±1.2

专用样板检查是否合格并分等级

长度

±6

钢卷尺实测

C.配轨

根据无缝线路设计图纸,编制配轨表。

按配轨表的顺序和要求,丈量每根钢轨长度,依次配轨,并在自动流水作业线上按顺序焊接钢轨。

。

选配轨前对钢轨的端部尺寸进行测量。

钢轨平直度、扭曲检验项目和要求符合表2规定。

表2钢轨平直度、扭曲检验项目和要求

部位

项目

允许偏差

距轨端0~1.5m部位

垂直方向(V)(向上)

(向下)

≤0.5mm/1.5m

≤0.2mm/1.5m

水平方向(H)

≤0.7mm/1.5m

距轨端1~2.5m部位

垂直方向(V)

≤0.4mm/1.5m

水平方向(H)

≤0.6mm/1.5m

轨身

垂直方向(V)

≤0.4mm/3m,≤0.3mm/1m

水平方向(H)

≤0.6mm/1.5m

钢轨全长

上弯曲或下弯曲

5mm

D.钢轨校直

a.校直是用1.5m钢直尺检测钢轨的平直度和扭曲,用液压调直机对超出规定公差范围的钢轨予以适当的调直。

b.距轨端0.5m范围内无法调直的死弯、翘头和扭曲超限的钢轨、需要用锯轨机锯掉。

E.钢轨除锈

采用从瑞士进口的MBS-14A型钢轨刷面除锈机清除钢轨表面锈斑、脏物以及其它有害物质,保证焊机的电极与钢轨有良好的导电性能。

a.处理好的钢轨除锈面应显出金属光泽,在距端面400mm以内的钢轨应无锈垢。

b.为保证焊机的电极能与被焊钢轨良好接触,除锈刷磨的范围应为端面左侧和右侧400mm(至少不小于350mm),轨头及轨底上的圆角在1m范围内应圆顺。

F.预热交接

交接工位是将经过焊前处理的钢轨传送给焊机。

G.钢轨焊接

钢轨接头基地焊接采用GAAS80/580直流闪光接触焊轨机焊接,经对中、调尖峰、闪光、顶锻、推凸工序将短轨焊接成设计长度的长钢轨。

a.焊机的各项参数一经选定,不得随意改动。

确认待焊钢轨除锈处理符合工艺要求,焊接参数与所焊轨种一致。

b.选定焊轨基准面,进轨、夹持、对齐、确认、焊接。

对中后,工作边错位偏差不大于0.1mm,非工作边错位偏差不大于0.6mm。

H.自然冷却、喷号

a.冷却工位是对钢轨焊接接头进行自然冷却。

冷却后钢轨温度要求小于500℃。

b.对长钢轨和各焊头进行编号喷号。

I.焊后正火及风冷

a.当焊头温度降到500℃以下后,利用正火机把焊头重新加热,加热宽度应以焊缝为中心60mm~100mm,轨头加热温度900℃±20℃,轨底脚加热温度800℃~900℃。

b.钢轨进入线圈前应及时调控线圈与钢轨的间隙和位置,正火时不得有打火现象;正火机床的风冷装置风压为0.5MPa,自动定时120秒左右。

J.焊后粗打磨

粗打磨是对焊接接头范围内轨底角上表面、轨底面、轨顶面及内侧工作面的焊瘤打磨到规定程度。

a.粗打磨时,应将轨顶面和两侧面及腭部、轨底角上表面及轨底面的残留焊接瘤凸及全部毛边除尽。

b.人工打磨过程中,砂轮不得冲击钢轨,不得在钢轨上跳动,打磨力量不宜过大。

c.将钢轨轨底角上表面及轨底面的全部焊瘤及全部毛边除尽,轨底的不平度达到≤0.5mm/m。

焊接接头的轨腰及其上、下圆角、轨头的非工作边等部位的不平度≤1mm/m,使轨顶面及工作边打磨余量≤0.5mm/m。

d.打磨应纵向打磨,不得横向打磨。

K.水冷

用水泵抽水循环喷淋焊缝区300mm范围,使焊缝快速冷却,确保调直工位前焊头温度降至50℃以下。

L.钢轨四向调直

用SPM—4NL四向调直机对焊接接头进行焊后冷调直。

钢轨焊接后须经过四向调直机调直处理,先垂直校直,后水平校直。

M.钢轨细磨

a.用FMG-22/2型电动手推摆式钢轨仿形打磨机对焊头左右500mm范围内的轨顶面和工作面作进一步打磨,使钢轨工作面的不平度≤0.3mm/m。

b.打磨过程中辊轮和导向法兰应紧贴钢轨两侧,确保仿形精确。

c.打磨钢轨必须注意磨削量的调整,磨削量不得过大,严禁打亏,打磨表面严禁发黑、发蓝。

N.钢轨精磨

a.精磨采用MMA-14A型精磨机,对焊缝两侧不小于500mm范围内的轨顶面和工作面进行精磨。

使焊头工作面的不平度≤0.2mm,轨底面的不平度≤0.5mm,不得有负误差。

b.磨削完毕后,再次测量焊缝位置1m范围内的平直度,轨顶面及工作面的平直度允许偏差为0~0.2mm/m。

O.探伤及检验工位

探伤采用CTS-23型探伤仪进行探伤。

对焊缝逐个探伤。

探伤仪使用前,先用对比试块校准,再进行基线校准和灵敏度测试,确认性能良好。

清理焊缝两侧各40cm范围内的锈斑、焊渣、水渍,确保探头和钢轨耦合良好并减少探头磨损。

探伤范围:

轨头、轨腰、轨底角、轨底三角区。

P.钢轨焊缝外观检验

a.钢轨焊缝要纵向打磨平顺,不得有低接头。

用1m直靠尺测量,焊缝不平度允许偏差见表3。

表3焊缝不平度允许偏差值

部位

轨顶面

轨头内侧工作面

轨底

平直度

0~0.2mm

0~0.2mm

0~0.5mm

b.轨头及轨底上圆角在1m范围内圆顺。

不允许横向打磨。

c.轨底上表面焊缝两侧各150mm范围内及两侧轨底角边缘各35mm的范围内,要打磨平整。

d.焊缝两侧各100mm范围内不得有明显压痕、碰痕、划伤缺陷。

焊头不得有电击伤。

Q.长钢轨存放

300m长钢轨的存放用19台2吨固定龙门吊,同步集中控制吊装作业。

2300m长钢轨装车、运输及铺设

长钢轨铺设工艺流程及作业程序

长钢轨铺设工艺流程如图2所示

B.300m长钢轨装车、运输及铺设施工方法

a.长钢轨装车、运输

300m长钢轨装车采用焊轨基地的19台2吨固定龙门吊联合进行装车作业;运输车辆采用CPG500型长钢轨运输车,运输采用DF4型内燃机车或重型轨道车作为动力。

在焊轨基地将长轨装入长钢轨运输车组并进行锁紧运到施工现场。

图2长钢轨铺设作业流程图

b.300m长钢轨拖卸、推送

首次铺设长钢轨,先将滚筒、胶轮小推车、钢轨拉伸器、临时钢轨接头等装CPG500型长钢轨运输车,随铺轨前进方向编组的长钢轨推送车到达铺轨现场。

在底座混凝土上布设好滚筒形成长钢轨输送道。

利用长钢轨推送车上的卷扬机将长钢轨由从长轨运输车组上拖出,并通过分轨装置,将两根长轨收分为1435mm间距,进入钢轨推送装置,由钢轨推送装置向前推送钢轨,通过滚筒形成的长轨输送道引导向前推送。

c.长钢轨就位安装

长钢轨推送到位后,利用钢轨拉伸器调整轨缝,移出滚筒,使长钢轨落入底座混凝土上预埋的螺栓槽内,安装临时钢轨接头。

将长钢轨与底座混凝土进行临时固定(钢轨轨距为1435mm),完成长钢轨就位。

长钢轨铺设作业程序如3所示

d.轨道板安装

最后一段300m长钢轨推送完成后,将最后一段300m长钢轨轨距从1435mm调整至轨距为3100mm,再接铺设长度约100m左右的工具轨。

轨道板运输采用轮轨式运板车运输,轮轨式铺板机按照铺设长钢轨的反方向进行轨道板安装。

精确调整后,浇筑CA砂浆。

e.收轨、调整

待浇筑的CA砂浆达到规定强度后(48小时),利用收轨器依次将轨距为3100mm的长钢轨收回至轨道板上的承轨槽内,安装钢轨垫板及扣件并进行轨道调整,完成铺轨作业。

3工地焊接与无缝线路形成

A.工地钢轨焊接

已铺长轨条最终形成无缝线路要通过两个焊接步骤完成:

一是将铺下去的300m长轨条焊联成单元轨节,单元轨节为1000~2000m长(简称单元焊);二是单元轨节之间的锁定焊接(简称锁定焊)。

单元焊和锁定焊采用接触焊,用K922移动式闪光接触焊机进行焊接。

钢轨移动接触焊焊接工艺流程见图4。

图4钢轨移动接触焊焊接工艺流程图

钢轨现场焊接施工流水作业工位示意图见图5。

B.无缝线路应力放散及锁定

应力放散和线路锁定是将已经达到初期稳定的线路,重新松开扣件、支起钢轨、垫上滚筒、使钢轨处于自由伸缩状态或自由伸缩后再强制拉伸,放散掉钢轨内的附加应力和温度力,在钢轨处于设计锁定轨温时的“零”应力状态下,将线路锁定形成无缝线路。

线路应力放散施工基本工艺流程见图6。

图6线路应力放散施工基本工艺流程图

4长钢轨的焊接与打磨施工

A.基地长钢轨的焊接与打磨

基地长钢轨焊接是在新赔建的花都货场内设立专门的长钢轨焊接生产线,利用当今最先进的除锈、焊轨、调直、打磨等设备进行生产的。

焊接采用瑞士产的GAAS80/580型固定闪光接触焊机,严格按照一整套成熟的施工工艺和技术标准将100m长定尺钢轨采用闪光接触焊焊接成300m长钢轨。

基地长钢轨焊接基本工艺流程见图7。

图7基地长钢轨焊接基本工艺流程图

基地焊接长钢轨的打磨分为焊后粗打磨和细磨及精磨。

首先进行粗打磨,主要采用角砂轮等对焊接接头范围内钢轨轨底角上表面、轨底、轨头及轨腰进行打磨,将钢轨轨底角上表面及轨底面的全部焊瘤及全部毛边除尽,再进行细磨钢轨,即用仿形打磨机对焊接接头的轨顶面和工作面作进一步打磨;最后是精磨,使得焊缝位置附近轨顶面及工作面平直度完全符合技术要求。

B.工地长钢轨焊接与打磨

已铺长轨条最终形成无缝线路要通过两个焊接步骤完成:

一是将铺下去的300m长轨条焊联成的单元轨节为1000~2000m长(简称单元焊);二是个单元轨节之间的锁定焊接(简称锁定焊)。

工地单元轨节焊接及锁定焊接,为确保焊接质量与基地焊接等强度一致,首选“工地钢轨接触焊作业车”。

其次再考虑单元轨节锁定焊接选用可原位焊接的铝热焊。

现场钢轨焊接设备采用加拿大巴顿公司与乌克兰合作研制的新型吊挂式K922型移动闪光接触焊机,该机额定顶锻力1200KN,不使用拉轨器即可独立完成单元轨节锁定焊接。

工地移动接触焊焊接基本工艺流程如图8所示。

图8工地移动接触焊焊接基本工艺流程图

焊后打磨可以分成粗打磨和精细打磨,粗打磨利用手提式砂轮机对焊缝及附近轨头顶面、侧面、轨底上面和轨底进行打磨;在打磨轨头时,平直度在焊缝两侧各1m范围内为0~0.3mm;焊缝踏面部位热态时呈+0.1mm上拱量,在常温下不能打亏,打磨时不得横向打磨,打磨面不得发黑、发兰而应平整有光泽。

精细打磨时,用NQG-5型内燃磨轨机打磨机纵向打磨,打磨后,平直度在焊缝两侧各500mm范围内轨顶面0~+0.2mm/m,轨头内侧工作面±0.2mm/m。

C.线路全长预打磨

钢轨打磨在线路达到成型稳定后进行。

采用钢轨打磨列车进行全线钢轨打磨。

打磨前,要确认打磨车的测量和打磨装置下放是否正确,并确定每次打磨深度和打磨角度及作业压力。

根据轨面状态,采用停车打磨及列车运行打磨等方式。

打磨工作速度8km/h左右,打磨深度设置在0.15~0.2mm。

D.钢轨焊接、打磨检验标准

焊接接头的质量检验分型式检验、周期性生产检验出厂检验。

检验内容、检验方法、检验标准,执行铁道部发布的《钢轨焊接接头技术条件》(TB/T1632-91)的规定。

焊接接头平直度检验:

必须对轨头顶面、轨头侧面及钢轨底面进行严格的打磨,其平直度偏差见表4。

表4焊接接头平直度检验标准

部位

接触焊标准值(mm)

顶面

0~+0.2

内侧工作面

0~+0.2

轨底面

0~+0.5

5钢轨伸缩调节器施工

A.钢轨伸缩调节器的铺设

钢轨伸缩调节器铺设采用插入法施工,即按设计位置将钢轨伸缩调节器的长度在线路锁定时锯出,然后铺设钢轨伸缩调节器。

B.钢轨伸缩调节器的放散锁定

采用等温度锁定的方法。

首先松开扣件,垫上滚筒,自由放散到零应力状态。

在设计锁定轨温±3℃时,先将尖轨部分落槽,然后隔两根轨枕上一组扣件先将尖轨固定,然后再落槽锁定基本轨。

钢轨伸缩调节器的焊联在设计锁定轨温允许范围内进行。

检查调整基本轨与长钢轨的轨缝,再次检查确认基本轨与尖轨的相对位置,焊联钢轨伸缩调节器。