10焊接质量控制.docx

《10焊接质量控制.docx》由会员分享,可在线阅读,更多相关《10焊接质量控制.docx(32页珍藏版)》请在冰豆网上搜索。

10焊接质量控制

1EN15085

2焊接工艺规程及焊接工艺评定

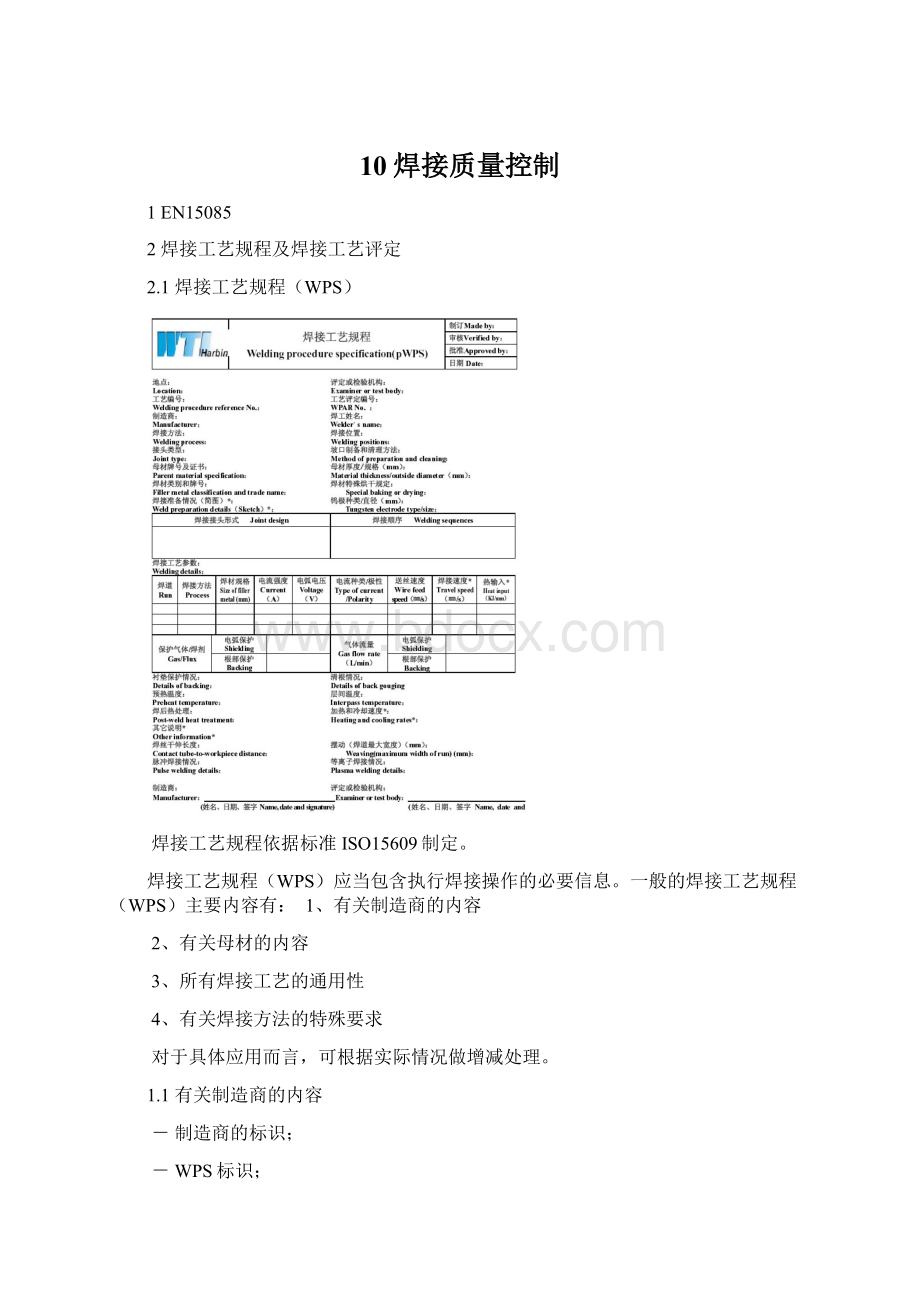

2.1焊接工艺规程(WPS)

焊接工艺规程依据标准ISO15609制定。

焊接工艺规程(WPS)应当包含执行焊接操作的必要信息。

一般的焊接工艺规程(WPS)主要内容有:

1、有关制造商的内容

2、有关母材的内容

3、所有焊接工艺的通用性

4、有关焊接方法的特殊要求

对于具体应用而言,可根据实际情况做增减处理。

1.1有关制造商的内容

-制造商的标识;

-WPS标识;

-关于WPAR记录(或其它相关文件)的编号。

1.2有关母材的内容

1.2.1母材种类

-材料标识、标准编号

-材料类组

1.2.2工件尺寸

-接头的厚度范围

-管子的外径范围

1.3所有焊接工艺通用性的内容

1.3.1焊接工艺方法

使用的焊接工艺方法按ISO4063表示。

1.3.2接头设计

-接头设计图应当显示形状和尺寸

注:

参照接头设计的有关标准可以给出细节。

-焊接次序可能对接头性能产生影响时,应明确给出焊道顺序。

1.3.3焊接位置

焊接位置按ISO6947的规定。

1.3.4接头的制备

-接头制备的方法、清理、去污,包括将要使用的方法。

-装夹及定位焊接;

1.3.5焊接技能:

-无摆动;

-摆动:

1)对手工焊而言,焊道的最大宽度,

2)对机械化焊接和自动焊而言,摆动的最大幅度、频率和时间

-焊炬、电极及/或焊丝的角度。

1.3.6背面清根:

-将要使用的方法;

-深度和形状。

1.3.7衬垫:

-衬垫的方法和类型,材料和尺寸;

-对于气体衬垫要求使用工艺类组13、14、15的保护气体。

1.3.8焊接材料

-标识:

制造商及商标;

-尺寸(规格):

焊条/焊丝的直径或焊带的宽度及厚度;

-保管和使用要求:

烘干、大气暴露时间、再烘干等。

1.3.9电参数

-电流的种类(直流或交流)及极性;

-必要时,脉冲焊接详细信息(机器设置、程序选择);

-电流范围;

-电压范围。

1.3.10机械化焊接及自动焊

-行走速度范围;

-送丝(带)速度范围。

如果设备不允许控制两个参数中的任何一个,应规定替代的机器装置。

因此,WPS限制在特定类型的设备上。

这一点适用于1.3.9和1.3.10。

1.3.11预热温度

-开始施焊及焊接时使用最低温度;

-无预热要求时,焊接开始之前工件的最低温度。

1.3.12道间温度

-各焊道之间的最高温度(必要时为最低温度)。

1.3.13预热维持温度

-焊接中断时,焊接区域应当保持的最低温度。

注:

1.3.11、1.3.12、1.3.13的应用参见ISO13916。

1.3.14除氢后热

-温度范围;

-最少保温时间。

1.3.15焊后热处理

应规定焊后热处理(或时效处理)的最少时间和温度范围,或给出规定这类信息的标准号。

1.3.16保护气体

-应规定气体的名称、标识,必要时还应包括气体的成分、制造商及商标。

1.3.17热输入

有要求时,热输入的范围。

1.4有关焊接方法的特殊内容

1.4.1焊接方法131

-保护气体的流量计和导电嘴直径;

-焊丝的数量;

-附加的填充金属;

-导电管/导电嘴与工件表面的距离;

-电压范围;

-金属过渡形态。

1.4.2焊接方法141

-钨极的直径和标识;

-保护气体的流量和导电嘴直径;

-附加的填充金属。

1.4.3焊接方法15

-等离子气体参数,如成分、喷嘴直径、流量;

-保护气体的流量和导电嘴直径;

-焊枪种类;

-导电管至工件表面的距离:

喷嘴至工件表面的距离。

2.2.2焊接计划、焊接顺序计划

2.2.2.1有关定义

焊接计划“焊接计划”是一份全部焊接装配细节的清单,包括焊接顺序计划,焊接条件及焊接参数等。

它对焊接结构的技术要求进行必要的说明,并详细地说明部件的装配程序。

焊缝排列顺序

焊接时焊缝在工件上的排列顺序。

焊接顺序计划“焊接顺序计划”是对上述”焊接计划”的补充,它编撰单个零件的焊接次序。

在”焊接顺序计划”中,至少包含如下细节:

焊缝的顺序、焊缝的构成和焊接方向。

焊道排列顺序每条焊缝中的焊道排列顺序。

定位焊计划“定位焊计划”包括定位焊点的位置和形状及次序,常放在”焊接计划”中。

2.2.2.2制订焊接计划(焊接顺序计划)的意义

为制造高质量的、经济的焊接构件,制订焊接计划(焊接顺序计划)是十分必要的,这项工作在焊接结构的设计时就应予与考虑到,并贯穿在整个生产、制造的过程中,焊接计划(焊接顺序计划)制订的正确与否将直接影响到整个焊接结构的质量。

2.2.2.3制订焊接计划(焊接顺序计划)的依据

-法律规定、技术规范或供货协议

-最佳的经济性

-最小的焊接变形及内应力

-构件的可焊接性(按DIN8528标准中的要求,构件的可焊接性包括:

材料的可焊性,结构的焊接安全性,生产制造中的焊接可能性)。

-事故说明(缺陷的起因)

-辅助人员的使用(代替专业人员)

2.2.2.4焊接方案的内容

焊接方案是焊接生产制造过程的基础,它应包括下列内容:

-母材(许用范围)

-坡口形式及坡口准备

-装配顺序(予焊件)

-焊接方法(经济性)

-焊接材料和辅助材料(许用范围)

-焊接材料和辅助材料的烘干

-企业能力证明、工艺评定、工艺规程(可见DINENISO15614及相关标准)

-焊接位置(尽量采用平焊位置)

-所用设备(吊装、翻转及焊接设备)

-要求达到的焊接质量(例如按DINEN25817或DINEN30042标准进行评定)

-加热工艺(焊前、焊后及焊接期间)

-恶劣的气候条件下保证焊接质量的措施(例如在低温条件下)

-焊接参数(电流、电压及焊接速度等)

-焊缝成形(盖面焊道尤为重要)

-焊缝顺序及焊接方向

-预防焊接变形的措施

-检验范围(还可包括检验时间)

-主要尺寸及总重量

其它的项目可按要求单独说明。

2.2.2.5焊接顺序的基本规则

下述所列举的是焊接顺序的基本规则,使用时还应经常验证,是否能最大限度地避免焊接变形和内应力。

但当母材、材料厚度及焊接材料或辅助材料一定时,也会出现例外的情况。

1)焊接时尽量减少热输入量和尽量减少填充金属

例外:

对裂纹敏感的材料。

2)组焊结构应合理分配各个组焊单元,并进行合理的组对焊接

例外:

对裂纹不敏感的材料,对变形有特殊限制的构件。

3)位于构件刚性最大的部位最后焊接,(尽可能使构件能够自由收缩)

例外:

对裂纹不敏感的材料,对变形有特殊限制的构件。

4)由中间向两侧对称进行焊接

例外:

全自动焊接时。

5)先焊对接焊缝,然后焊角焊缝

6)先焊短焊缝,后焊长焊缝

7)先焊对接焊缝,后焊环焊缝

—当存在焊接应力时,先焊拉应力区,后焊剪应力和压应力区。

—当对变形有特殊限制时,可采用分段退焊法,此法对补修焊尤为适用(仅对手工电弧焊或半自动焊而言)

2.2.3检验计划

检验工艺规程及报告

3铝合金焊工考试ISO9606-2

1、目的及应用范围

EN287系列标准适用于手工及半机械焊焊工的考核,而不适用于自动焊操作工的考核,自动焊操作工考试标准为EN1418。

本标准侧重于焊工手工操作焊条、焊枪、焊炬并焊接出合格质量焊缝的能力的考核,而对焊工的专业理论考核没有做硬性的规定,这主要取决于各行业部门的具体要求。

2、缩略语

2.1有关试件的缩略语

a角焊缝厚度z角焊缝的焊角尺寸

BW对接焊缝FW角焊缝

P板

T管D管外径

l1试件厚度l2试件长度

lf试验长度

s对接焊焊缝金属厚度(对单道焊而言,为板厚或管子壁厚)

s1焊接工艺1的焊缝金属厚度s2焊接工艺2的焊缝金属厚度

t试件的材料厚度(板厚或管子壁厚)t1焊接工艺1的材料厚度

t2焊接工艺2的材料厚度

2.2有关焊接材料的缩略语

nm无填充金属

S实芯焊丝/填充丝

2.3有关其它焊缝细节的缩略语

ss单面焊bs双面焊

lw左焊法rw右焊法

mb带衬垫焊接nb不带衬垫焊接

sl单层ml多层

2.4有关弯曲试验的缩略语

A材料规程要求的最低延伸率d弯头或内辊的直径ts弯曲试样的厚度

3、主要参数及认可范围

3.1主要参数

焊工的认可基于主要参数。

针对每个主要参数都规定了其认可的范围。

主要参数包括:

-焊接工艺-产品类型(板和管子)

-焊缝种类(对接和角接)-材料组别

-焊接材料-尺寸(材料厚度和管子外径)

-焊接位置-焊缝细节(衬垫、单面焊、双面焊、单层、多层、左焊法、右焊法)

3.2焊接工艺方法

每项考试一般只认可一种焊接方法。

改变焊接方法需要进行新的考试。

然而,允许一个焊工通过采用两种或多种焊接工艺焊接的一个试件的考试取得这两种或多种焊接工艺的认可,也可以通过分别采用这两种或多种焊接工艺焊接的两个或多个试件的考试来取得这两种或多种焊接工艺的认可。

例如:

评定要求单面对接焊,根部用TIG(141)焊,不带垫板,再用MIG焊(131)进行填充,焊工可用下列任一方法进行评定:

a)采用多种焊接方法焊接的接头进行评定,即在评定范围内,根部焊道用TIG(141)焊,不带衬垫,随后的焊道和焊层由MIG焊(131)焊接。

b)采用每种焊接方法单独进行评定,即评定一个根部焊道不带垫板的TIG(141)焊,再评定一个MIG焊(131),带衬垫单面焊或双面焊,或者不带衬垫单面焊。

试件所用的

焊接方法

认可范围

单个方法接头

多种方法接头

根据表4

焊接方法1:

t≡s1

焊接方法2:

t≡s2

根据表4

t≡s1+s2

根据表4

焊接方法1:

t≡t1

焊接方法2:

t≡t2

根据表4

t≡s1+s2

焊接方法1仅针对

根部焊接

3.3产品类型

考试必须在板或管子上进行。

下列准则可适用:

a)管子上的焊缝,外径D>25mm,适用于板上的焊缝;

b)板上的焊缝适用于管子上的焊缝,当:

-管子外径D≥150mm,焊接位置PA、PB、PC;-管子外径D≥500mm,所有焊接位置

3.4焊缝种类

考试必须以对接焊缝或角焊缝进行。

下列准则可适用:

a)取得对接焊缝的认可,也就取得了除支管连接之外的任何类型对接焊缝的认可(同时参见5.4c)

b)在大部分工作为角焊缝的情况下,应对焊工进行适当的角焊缝考试。

在大多数工作为对接焊缝的情况下,角焊缝可通过对接焊缝考试来认可。

c)取得无垫板管子对接焊缝的认可,也就取得了角度大于等于60°的支管连接的认可,认可范围同表1至表8。

对支管焊缝而言,认可范围根据支管的外管径而定。

d)如果无法采用对接焊或角焊缝就焊缝类型对焊工进行认可,应使用特殊试件,如支管连接、铸件精饰焊接及预热等,对焊工进行认可。

3.5材料的分类组别(按ISO15608)

组别

分组别

铝及铝合金的类别

21

杂质或合金成分不大于1%的纯铝

22

不可热处理的铝合金

22.1

铝锰合金

22.2

镁含量1.5%的铝镁合金

22.3

1.5%<镁含量≤3.5%的铝镁合金

22.4

镁含量>3.5%的铝镁合金

23

可热处理的合金

23.1

铝-镁-硅合金

23.2

铝-锌-镁合金

24

铜含量1%的铝-硅合金

24.1

铜含量≤1%、5%<硅含量≤15%的铝-硅合金

24.2

铜含量≤1%、5%<硅含量≤15%、0.1%<镁含量≤0.80%的铝-硅-镁合金

25

5%<硅含量≤14%、1.0%<铜含量≤5.0%、镁含量≤0.8%的铝-硅-铜合金

26

2%<铜含量≤6%的铝-铜合金

21至23类通常用于锻件,24至26类通常用于铸件。

3.6认可范围

焊工获得一个组别中任何一种材料的焊接认可,也就取得了同一组别中所有其他材料的焊接认可,以及表2中其他组别材料的焊接认可。

如焊接的材料不在分组范围之内,应另外进行考试。

如焊工获得21到23组材料与24或25组材料的任何一种异种金属焊缝的认可,也就获得了21到23组材料和24或25组材料任意组合后所形成的异种金属焊缝的认可。

但与26组材料所形成的异种金属焊缝,要求进行专门的认可考试。

试件材料组别a

认可范围

21

22

23

24

25

26

21

×

×

-

-

-

-

22

×

×

-

-

-

-

23

×

×

×b

-

-

-

24

-

-

-

×

×

-

25

-

-

-

×

×

-

26

-

-

-

×

×

×

a材料组别按CRISO15608

b获得填充金属焊接认可,如焊接工艺141和15,也就获得了无填充金属焊接认可,但反之不然。

获得AlMg合金类的填焊金属认可,也就获得了使用AlSi合金类的认可,但反之不然。

对焊接工艺131,如惰性保护气体氦含量的增幅超过50%,则要求进行一次新的资格考试。

×表示焊工得到认可的材料组别

-表示焊工未得到认可的材料组别

3.7焊接材料

获得带填充金属的认可(如141、15)也就获得了无填焊金属焊接认可,但反之不然。

获得AlMg合金类的填焊金属认可,也就获得了使用AlSi合金类的资格,但反之不然。

对焊接工艺131,如惰性保护气体氦含量的增幅超过50%,则要求进行一次新的认可考试。

3.8尺寸

对接焊缝的焊工考试以材料厚度或管子外径为基础。

表4及表5规定了认可范围。

角焊缝的认可范围,材料厚度按表6规定。

对于支管焊接,适用表4的材料厚度临界值及表5的管子外径临界值的适用准则如下:

-对于骑坐式支管连接:

支管的材料厚度与管子外径

-对于插入式或贯穿式支管连接:

主管或壳体的材料厚度和支管的外管径

对于不同的管子外径和材料厚度的试件,则焊工取得以下焊接认可:

1)根据表4,获得最薄和最厚材料厚度认可;

2)根据表5获得最小和最大管子外径资格。

表4铝材对接焊缝试件厚度及焊缝金属厚度(多种工艺)的认可范围

厚度at(mm)

认可范围(mm)

t≤6

0.5t~2t

t>6

≥6

a)对于多种工艺,厚度为表1中的s1和s2

表5铝材管子外径a认可范围

管子外径D(mm)

认可范围(mm)

D≤25

D至2D

D>25

≥0.5D(最小25mm)

a对于中空结构而言,D为较小边的尺寸

表6铝材角焊缝试件的材料厚度认可范围a

试件的材料厚度t(mm)

认可范围(mm)

t<3

t~3

t≥3

≥3

a见表9

3.9焊接位置

根据ENISO6947的规定,试件应按焊接位置的名义角度进行焊接。

取得板材上焊接位置的认可,也就取得了旋转管材上同样位置的认可。

而取得管子上焊接位置H-L045的认可,也就取得了管子所有角度的认可。

当焊接两个外管径相同的管子时,一个焊接位置为PF,另一个为PC,焊工同时获得了管子H-L045位置的认可。

管子外径D>150mm,可将试件固定,分两个焊接位置进行焊接(2/3圆周的PF位置,1/3圆周的PC位置)。

焊接

位置

认可范围a

PA

PBb

PC

PDb

PE

PF(板)

PF(管)

PG(板)

PG(管)

H-L045

J-L045c

PA

×

×

-

-

-

-

-

-

-

-

-

PBb

×

×

-

-

-

-

-

-

-

-

-

PC

×

×

×

-

-

-

-

-

-

-

-

PDb

×

×

×

×

×

×

-

-

-

-

-

PE

×

×

×

×

×

×

-

-

-

-

-

PF(板)

×

×

-

-

-

×

-

-

-

-

-

PF(管)

×

×

-

×

×

×

×

-

-

-

-

PG(板)

-

-

-

-

-

-

-

×

-

-

-

PG(管)

×

×

-

×

×

-

-

×

×

-

-

H-L045

×

×

×

×

×

×

×

-

-

×

-

J-L045c

×

×

×

×

×

-

-

×

×

-

×

a.此外还必须参阅产品类型和焊缝种类的要求b.PB和PD位置适用于角焊缝,而且仅可以认可其它位置的角焊缝。

×表示焊工得到认可的焊接位置-表示焊工未得到认可的焊接位置

3.10焊接细节

表8和表9给出了依据焊缝细节的认可范围。

表8铝材对接焊缝中焊缝细节的认可范围

试件的焊缝细节

认可范围

单面焊/不带衬垫(ssnb)

单面焊/带衬垫(ssmb)

双面焊(bs)

单面焊/不带衬垫(ssnb)

×

×

×

单面焊/带衬垫(ssmb)

-

×

×

双面焊(bs)

-

×

×

×表示焊工得到认可的焊缝-表示焊工未得到认可的焊缝

表9铝材角焊缝的认可范围

试件a

认可范围

单层(sl)

多层(ml)

单层(sl)

×

-

多层(ml)

×

×

a角焊缝厚度必须在0.5t≤a≤0.7t范围内

×表示焊工得到认可的焊缝-表示焊工未得到认可的焊缝

4.试验及检验

4.1监督

试件的焊接及检验应在考官或考试机构的监督下进行。

焊接开始前,应在试件上标记考官和焊工的标识。

另外,所有试件的焊接部位要标在该试件上,如果是固定管的焊缝,也要标出12点钟的焊接部位来。

如果焊接条件不正确,或者发现焊工技能不能满足要求,例如,过多(或整体)返修,考官或考试机构可中止本次考试。

4.2试件的形状、尺寸和数量

试件的形状和尺寸要求见图1到4。

管子上的焊缝要求检验长度至少150mm,然而,如果管的圆周长小于150mm,则应另加试件,试件最多为3个。

图1板对接焊试件尺寸(单位:

mm)图2板角焊缝试件尺寸

图3管子对接焊缝试件尺寸图4管子角焊缝试件尺寸

4.3焊接条件

焊工考试应遵循按照ENISO15609-1或ENISO15609-2制订pWPS或WPS。

必须采用下述焊接条件:

-试件的焊接时间与平常生产条件下的作业时间一致;

-试件在根部焊道和盖面焊道上应至少有一次停弧和再起弧,并在检查长度范围内做标记,以便检查;

-除非要求进行弯曲或拉伸试验,pWPS或WPS所要求的焊接后热处理可以省略;

-给试件做标示

-除焊缝盖面层外,焊工经考官或考试机构允许可通过打磨去除较小的缺陷。

4.4检验方法

每条完成的焊缝应按原样根据表10的要求进行检验。

如焊缝外观检验合格,则应按表10进行进一步检验(s)。

如果在考试中使用了永久衬垫,在破坏性试验之前应取下永久衬垫。

用于宏观检验的试样应在在一侧进行腐蚀,以清晰的显示焊缝,不要求进行抛光。

对于由焊接工艺131完成的对接焊缝进行射线探伤试验后,还应另外进行两个横向弯曲试验(一个面弯,一个背弯,或两个侧弯试件)或两个断裂试验(一个在面部,一个在根部)。

检验方法

对接焊缝(板或管)

角焊缝及支管连接

外观检验(按EN970)

强制

强制

射线检验(按EN1435)

强制ab

非强制

弯曲试验(按EN910)

强制abe

不适用

断口试验(按EN1320)

强制abe

强制cd

a射线检验、弯曲或断口试验三者任选其一(对于铝材,131焊接工艺除外)。

b做射线检验时,131焊接工艺还必须附加弯曲或断口试验。

c必要时,断口试验可用至少两个宏观金相试样代替(按EN1321)。

d管子上进行的断裂试验可用射线检验代替。

e当管子外径D≤25mm时,弯曲或断口试验可以用整个试件的缺口拉伸试验(如图8)来代替。

4.5试件和试样

4.5.1概述

4.5.2至4.5.4规定了试件和试样制备、类型和尺寸等详细情况,另外指出了破坏性试验要求。

4.5.2板和管对接焊缝

做射线检验时,试件检验长度上焊缝应按原样(不除去焊缝余高)进行检验。

做断口试验时,应将试件在检验长度内分成宽度相等的试样,用能断开的方法对所有的试样进行断口试验。

各试样的检验长度应大于等于40mm(见图5b)。

所有缺口形状允许符合EN1320的规定。

做符合横向弯曲试验时,应按ENISO15614-1或-2中的要求对两个面弯试样和两个背弯试样进行检验。

当只进行横向弯曲试验,整个检验长度应分成宽度相等的若干试样,所有的试样均应检验。

当只进行侧弯试验时,应取至少四个试样,沿检验长度内均匀切取。

其中一个侧弯试验应取自检验长度内的起弧区和止弧区。

弯曲试验应按EN910进行。

如板材厚度t>12mm,横向弯曲试验可由侧弯试验替代。

对管材而言,射线检验后,对131焊接工艺附加弯曲或断口试验的试样数量,取决于焊接位置。

对于PA或PC焊接位置,应做一个面弯和一个背弯试验(见图7a)。

所有其他焊接位置,应做两个面弯和两个背弯试验(见图7b)。

a)加工成偶数个试样b)试样的检验长度

图5板对接焊缝试样的制备及断口试验

4.5.3板角焊缝

进行断口试验(见图6)时,必要时可将试件切成若干个试样。

每个试样应根据EN1320放置并断开,然后进行检查。

当采用宏观检验时,至少应取两个试样。

一个宏观检验样品应取熄弧/起弧部位。

图6板角焊缝断口试验检验长度a)焊接位置PA和PC附加断口或弯曲试验试样加工示意图

图7管对接焊缝试样的位置和制备

b)焊接位置PF/PG/H-L045附加断口或弯曲试验试样c)断裂试验样品的检验长度

加工示意图

图7管对接焊缝试样的位置和制备

图8外径D<25mm的管子试件缺口拉伸试验举例图9管角焊缝试样的制备和断口试验

4.5.4管角焊缝

进行断口试验时,试件应分成4个或4个以上试样进行断裂(图9给出了一种示例)。

当采用宏观检验时,至少应取两个试样。

一个试样应取在熄弧/起弧部位

5.试件验收要求

试件应按相关缺陷种类所规定的验收要求进行评价。

进行任何检验前应进行以下检查:

所有的焊接飞溅已去除;

-所有的