数控车床加工工艺设计毕业论文.docx

《数控车床加工工艺设计毕业论文.docx》由会员分享,可在线阅读,更多相关《数控车床加工工艺设计毕业论文.docx(18页珍藏版)》请在冰豆网上搜索。

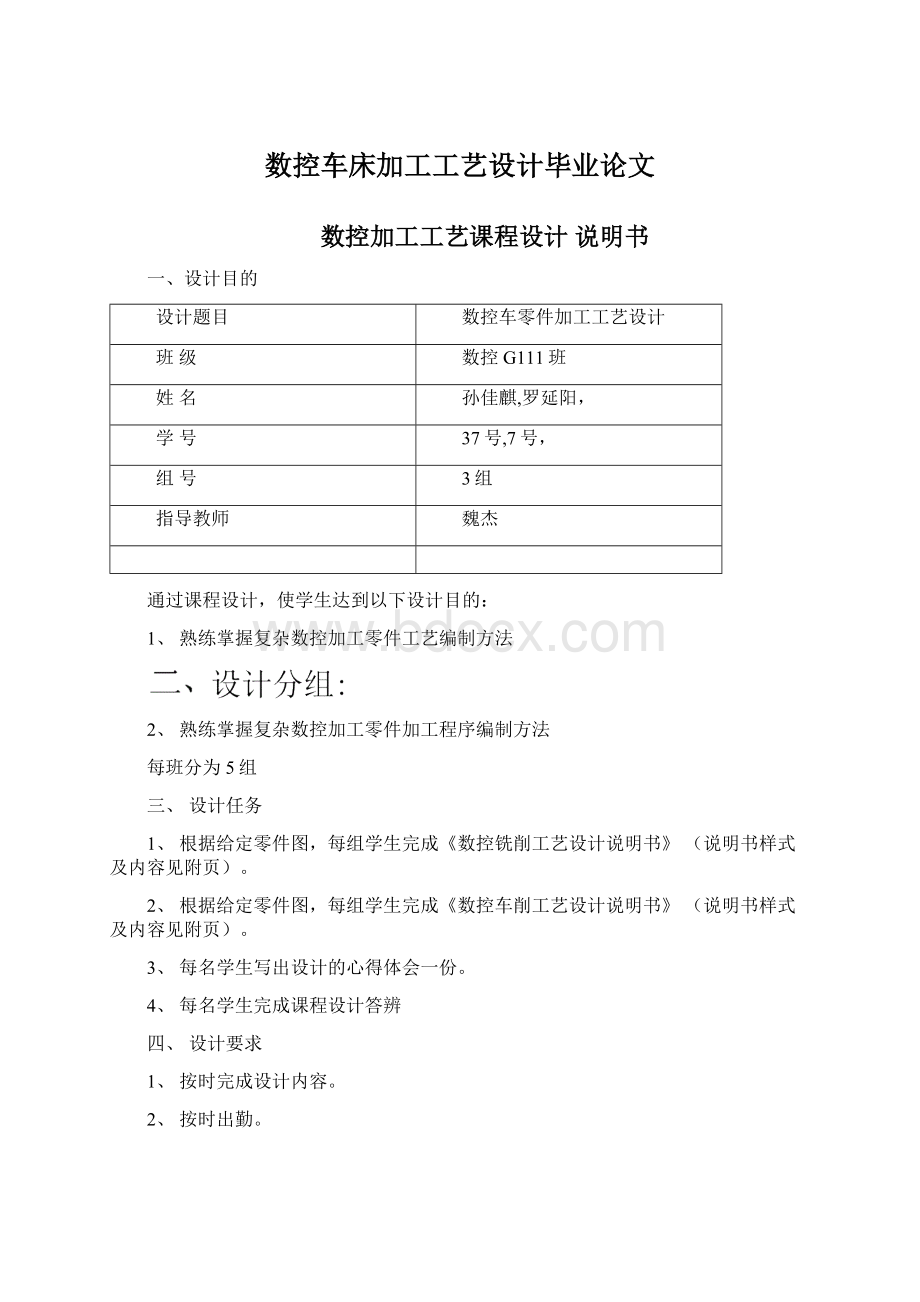

数控车床加工工艺设计毕业论文

数控加工工艺课程设计说明书

一、设计目的

设计题目

数控车零件加工工艺设计

班级

数控G111班

姓名

孙佳麒,罗延阳,

学号

37号,7号,

组号

3组

指导教师

魏杰

通过课程设计,使学生达到以下设计目的:

1、熟练掌握复杂数控加工零件工艺编制方法

2、熟练掌握复杂数控加工零件加工程序编制方法

每班分为5组

三、设计任务

1、根据给定零件图,每组学生完成《数控铣削工艺设计说明书》(说明书样式及内容见附页)。

2、根据给定零件图,每组学生完成《数控车削工艺设计说明书》(说明书样式及内容见附页)。

3、每名学生写出设计的心得体会一份。

4、每名学生完成课程设计答辨

四、设计要求

1、按时完成设计内容。

2、按时出勤。

3、每组上交打印稿《数控铣削工艺设计说明书》及《数控车削工艺设计说明书》各一份;每人上交打印稿《数控加工工艺课程设计心得体会》一份。

4、全体设计人员上交一张光盘,内容为各组《数控铣削工艺设计说明书》、《数控车削工艺设计说明书》、《数控加工工艺课程设计心得体会》。

五、绪论

把原材料转变为成品的过程称之为生产过程。

改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品或半成品的过程称之为工艺过程。

在数控机床上实现的工艺过程即为数控工艺过程。

数控加

工工艺,就是数控机床加工零件的一种方法。

在数控机床的加工程序中,应考虑机床的运动过程、工件的加工工艺过程、刀具的形状及切削用量、加工路线等比较广泛的工艺问题。

要编制出一个合理的、实用的加工程序,要求编程人员不仅要了解数控机床的工作原理、性能特点及结构,掌握编程语言和标准程序格式,还应该熟练掌握工作的加工工艺,确定合理的切削用量,正确选用刀具和夹紧方法,并熟悉检验方法。

为了更加了解数控机床特点、分类及加工对象,了解数控机床加工的内容和步骤,灵活地掌握数控机床的编程格式和方法,正确编制数控机床加工工艺,特此设置了本课程设计项目,希望通过学生认真设计,保质保量地完成设计任务,并在勤学苦练中不断累积编程技巧,提高数控加工工艺分析和编程能力。

六、数控加工零件图

七、零件图分析

1、零件结构分析:

该零件是轴类零件。

主要由圆柱面、圆弧面、圆锥面、退刀槽、螺纹、等表面构成。

2、零件尺寸分析(列举零件高精度尺寸):

无

3、零件形位公差分析(列举零件形位公差要求):

无

4、零件表面粗糙度分析(列举零件表面及粗糙度):

退刀槽①7X4粗糙度为Ra12.5。

①28、①22、圆弧表面R15、①20、①17、①15、①10的表面粗糙度均为Ra1.6。

5、零件加工用机床分析(列举零件加工用机床):

普通车床,数控车床CJK6240

6、零件装夹分析(列举零件加工用夹具):

用三爪自定心卡盘夹紧

八、工件装夹方式

零件图

号

A4

工件安装卡

(如数控机床加工注明原点设定位置)

工序号

01

零件名

轴装夹次数1

称

编制日

期

批准日期

第1页

序号

夹具名称

夹具图

号

6.20

共2页

01

三爪自定心

卡盘

零件图号

A4

工件安装卡

工序号

02

产品名称或代号

零件名称

典型轴

零件图号

A4

序号

刀具号

刀具规格名称

数量

加工表面

备注

1

T01

硬质合金端面45°车刀

1

粗精车端面

2

T02

硬质合金90°车刀

1

粗车外轮廓

右偏

刀

3

T03

硬质合金90°车刀

1

精车外轮廓

右偏

刀

4

T04

硬质合金车刀槽

1

切槽

5

T05

60°硬质合金外螺纹车刀

1

粗车螺纹

6

T06

60°硬质合金外螺纹车刀

1

精车螺纹

十、工艺过程卡片

辽宁建筑职业学院

机械工程系

机械加工工艺过程卡片

产品

型号

零件

图号

4

材

料

rF.rrt牌

号

45

毛坯种类

锻件

产品

名称

零件

名称

轴

毛坯

外形

尺寸

按各方向零件图尺寸

+5mm

计算

每毛坯可制件数

1

序号

工序

内容

工序

名称

车间

工段

设备

工艺

装备

01

车端面,粗精轮廓

车1

机加

工

小件

普通

车床

02

车端面,粗精轮廓,车螺纹,退

车2

机加

数控

数控

刀槽

工

车床

刀槽工车床

3

精车轮廓

硬质合

金90°

刀

1158

120

0.25

0.25

2

产品型

90°刀

3

精车轮廓

硬质合金

90°刀

1158

120

0.25

0.25

1

4

退刀槽

硬质合金

车刀槽

120

100

1

0.5

2

5

粗车螺纹

60°硬质合金外螺纹车刀

320

90

0.4

0.4

1

十二、走刀路线图

工序号01工步号01刀具号T01

加工内容

车端面

加工前形状与尺寸

(图形与尺寸标注)

r二d

该工步走刀路线图

(绘制刀位点走刀

路线)

工序号

01

-rrH.口、工步号

02

刀具号

T02

加工内容

粗车轮廓

加工前形状与尺寸

(图形与尺寸标注)

加工后形状与尺寸

(图形与尺寸标注)

该工步走刀路线图

(绘制刀位点走刀

路线)

工序号

01

-rrH.口、工步号

03

刀具号

T03

加工内容

精车轮廓

加工前形状与尺寸

(图形与尺寸标

注)

加工后形状与尺寸

(图形与尺寸标

注)

该工步走刀路线图

(绘制刀位点走刀

路线)

工序号

02

-rrH.口、工步号

01

刀具号

T01

加工内容

车端面

加工前形状与尺寸

——

27■

<4—

(图形与尺寸标注)

CJ

加工后形状与尺寸

(图形与尺寸标注)

工序号

02

-rrH.口、工步号

02

刀具号

T02

加工内容

粗车轮廓

加工前形状与尺寸

(图形与尺寸标注)

加工后形状与尺寸

该工步走刀路线图

(绘制刀位点走刀

路线)

工序号

02

-rrH.口、工步号

03

刀具号

T03

加工内容

精车轮廓

加工前形状与尺寸

(图形与尺寸标注)

工序号

02

-rrH.口、工步号

04

刀具号

T04

加工内容

退刀槽

加工前形状与尺寸

(图形与尺寸标注)

加工后形状与尺寸

(图形与尺寸标注)

该工步走刀路线图

(绘制刀位点走刀

路线)

工序号

02

〒止工步号

05

刀具号

T05

加工内容

粗车螺纹

加工前形状与尺寸

(图形与尺寸标注)

加工后形状与尺寸

(图形与尺寸标注)

该工步走刀路线图

(绘制刀位点走刀

路线)

工序号02工步号

05刀具号T05

精车螺纹

加工内容

加工前形状与尺寸

(图形与尺寸标注)

加工后形状与尺寸

(图形与尺寸标注)

该工步走刀路线图

(绘制刀位点走刀

路线)

十三、编程计算

1、在零件图上绘制节点

2、计算节点坐标

节点

序号

节点坐标

节点

序号

节点坐标

A

X:

6Y:

Z:

0

I

X:

17Y:

Z:

-23

B

X:

10Y:

Z:

-2

J

X:

20Y:

Z:

-30

C

X:

10Y:

Z:

-11

K

X:

22Y:

Z:

-40

D

X:

7Y:

Z:

-11

L

X:

22Y:

Z:

-45

E

X:

7Y:

Z:

-15

M

X:

28Y:

Z:

-45

F

X:

13Y:

Z:

-15

N

X:

28Y:

Z:

-50

G

X:

15Y:

Z:

-17

O

X:

3.06Y:

Z:

36.41

H

X:

15Y:

Z:

-23

X:

Y:

Z:

十四、编制数控加工程序

程序号

3366

程序段号

程序内容

程序说明

N1

T0101

设坐标系,换一号刀

N2

G00X50Z30

到程序起点或换刀点的位置

N3

M03S500

主轴正转500rmin

N4

G01X28Z0

到循环起点位置

N5

G71U1R1P7Q16X0.2Z0.1F100

内径粗切循环加工,粗加工2mm

精切量X0.2mmYO.Imm

N6

T0202

换二号刀,确立坐标系

N7

G01X6Z0

粗加工轮廓起始行,倒角延长线

N8

G01X10Z-2

精加工2x45°的倒角

N9

Z-15

精加工①10外圆

N10

X13

精加工①13外圆

N11

G03X15Z-17R2

精加工R2的圆弧

N12

G01Z-23

精加工①15外圆

N13

G01X17

精加工①17外圆

N14

G01X20Z-30

精加工外圆锥

N15

G03X22Z-40

精加工R15的圆弧

N16

G01X22Z-45

精加工①22外圆,粗加轮廓结束J

N17

G01X50Z30

退出已加工表面

N18

T0303

换二号刀切槽刀

N19

G01x50z30

程序起点或换刀点位置

N20

G00X15Z-15

切槽切入点

N21

G01Z-7F20

切槽.进给速度20

N22

X15F100

退刀

N23

G00X50Z30

回换刀点

N24

T0404

换四号刀螺纹刀

N25

G00X28Z0

到螺纹简单的循环起点

N26

G82X14.2Z-13F1.5

加工第一次循环加工螺纹切深

0.8mm

N27

G82X13.6Z-13F1.5

加工第二次循环加工螺纹切深

0.6mm

N28

G82X13.2Z-13F1.5

加工第三次循环加工螺纹切深

0.4mm

N29

G82X13.04Z-13F1.5

加工第四次循环加工螺纹切深

0.1mm

N30

GOOX50Z30

到程序起点或换刀点位置

N31

M30

主轴停。

主程序结束并复合