吊装施工技术方案.docx

《吊装施工技术方案.docx》由会员分享,可在线阅读,更多相关《吊装施工技术方案.docx(18页珍藏版)》请在冰豆网上搜索。

吊装施工技术方案

1编制依据

1.1编制依据

1.1.1《大型设备吊装工程施工工艺标准》(SH/T3515-2003)

1.1.2《石油化工工程起重施工规范》(SH/T3536-2002)

1.1.3《工程建设安装工程起重施工规范》(HG20201-2000)

1.1.4《起重机械安全规程》(GB6067-85)

1.1.5《石油化工施工安全技术规程》(SH3505-1999)

1.1.6《起重机械超载保护安全技术规程》(GB12602-1990)

1.1.7中国石化工程建设公司设计的60万吨/年连续重整-80万吨/年中压加氢改质联合装置60m烟囱、80m烟囱施工图。

1.1.8400t履带起重机、200t全路面起重机、120t全路面起重机和50t汽车吊吊装性能表。

2适用范围

本方案仅适用于中国石油哈尔滨石化分公司60万吨/年连续重整-80万吨/年中压加氢改质联合装置工程中60m及80m钢烟囱的吊装施工作业。

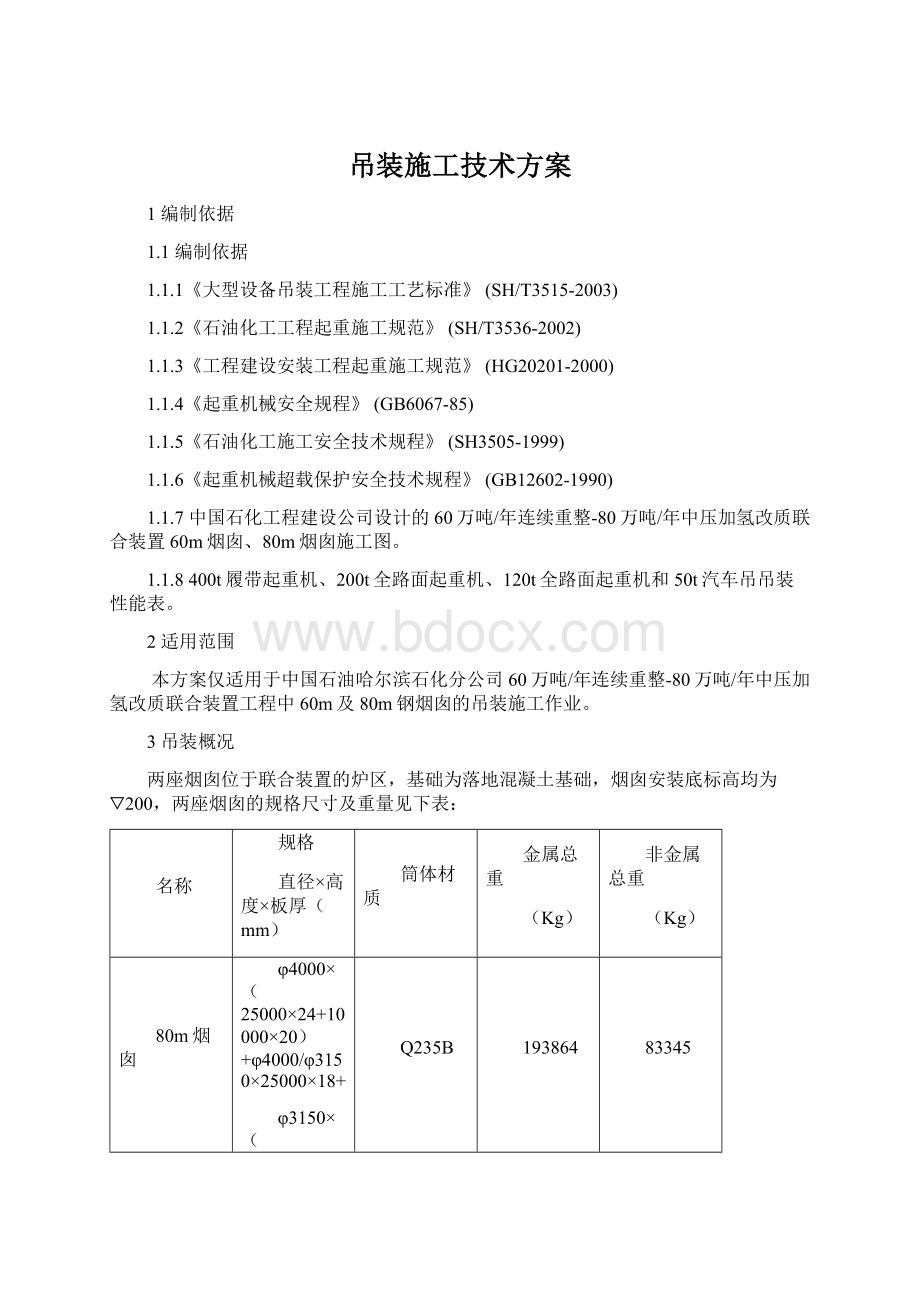

3吊装概况

两座烟囱位于联合装置的炉区,基础为落地混凝土基础,烟囱安装底标高均为▽200,两座烟囱的规格尺寸及重量见下表:

名称

规格

直径×高度×板厚(mm)

筒体材质

金属总重

(Kg)

非金属总重

(Kg)

80m烟囱

φ4000×(25000×24+10000×20)+φ4000/φ3150×25000×18+

φ3150×(15000×16+4800×12)

Q235B

193864

83345

60m烟囱

φ3700×(20000×24+13000×20)+φ3700/φ2650×26000×16+

φ2650×800×16

Q235B

132132

45726

4吊装方法

根据设备的几何尺寸、重量、安装高度等参数,结合本公司吊装设备存有情况及周边地区大型吊车的情况,两座烟囱采用400t履带吊车为主吊设备,采用SDBW(带超起)或SD(不带超起)工况;一台200t全路面起重机、一台120t全路面起重机和一台50t汽车吊车为溜尾设备。

现场卧式组焊成段,烟囱附件、梯子平台及衬里完成后进行吊装,60m烟囱分两段吊装就位,80m烟囱分三段吊装就位。

5吊装特点

5.1采用大型吊车进行吊装作业能够发挥机械化作业相对机动灵活的优势,提高工作效率,降低劳动强度,减少高空作业。

5.2大型吊车组装、拆除和吊装作业占用场地较大,吊车移位和吊装作业时对地面承压能力要求较高,作业区域地面必须平整夯实,需采取铺垫碎石和钢板等措施。

5.3大型吊车使用费用相对昂贵,吊装作业必须统筹规划,合理安排,使大型吊车作业日程安排紧凑有序。

6吊装顺序

80m烟囱(Ⅰ段)→60m烟囱(Ⅰ段)→80m烟囱(Ⅱ段)→60m烟囱(Ⅱ段)→80m烟囱(Ⅲ段)

7吊装工艺

7.1吊装前准备及吊装要求

7.1.1烟囱基础已办理交接。

7.1.2烟囱本体及附件已检查合格,吊耳设置完毕,衬里施工、养护完毕并检查合格。

7.1.3400吨履带吊车移动及站位位置要平整、夯实,水平度应≤3°,行走及站位处沿履带纵向铺设50mm厚钢板,以保证吊车行走及吊装时吊车的稳定性。

7.1.4400t履带吊进场后,在基础东侧吊装位置按照吊装要求组车,将吊车调整到工作状态;溜尾吊车根据吊装选定参数(见附表1)在首次站位位置用钢板或道木支垫平稳。

7.1.5吊装机索具准备到位并检查合格。

7.2烟囱各段摆放

设备按要求摆放于设备基础一侧指定位置,设备摆放位置见附图1。

7.380米烟囱(Ⅰ段)的吊装

7.3.1吊耳设置

在分段处下二米五处设一对管式吊耳作为主吊吊耳(具体尺寸方位见附图13);设备溜尾吊耳采用一对板式吊耳(具体尺寸方位见附图16)。

7.3.2吊装机索具设置

主吊选用350吨级平衡梁,400吨履带吊吊钩与平衡梁之间选用一对φ118×11m钢丝绳圈;平衡梁与主吊吊耳之间用选用一对φ160×14m钢丝绳圈。

溜尾选用一对φ47×20m绳扣,每根两圈用,绳扣与溜尾吊耳通过两个35吨卸扣连接。

7.3.3吊车设置

主吊车选用400吨履带吊(SDBW工况),在设备头部方向站位,其吊装参数为:

L=77m,R=20m,G=182t。

溜尾吊车选用一台200吨汽车吊,在设备尾部侧边方向站位,其吊装参数为:

L=17m,R=5m,G=105t。

7.3.4吊装加固

对设备分段截面进行“米”字型加固(见下图),以保证分段截面吊装刚度。

7.3.5吊装过程控制

7.3.5.1主吊吊车、溜尾吊车按指定位置站位,将400t履带吊车臂杆摆转到烟囱主吊吊耳上方,拴绳挂钩,并将索具预紧到吊装力量的百分之十左右,确定吊装索具和吊车跑绳无偏摆;溜尾吊车臂杆摆转到烟囱溜尾吊耳上方,系挂溜尾绳扣,要求同上。

7.3.5.2一切就绪后,主吊吊车和溜尾吊车同时起绳,将烟囱水平吊起离开地面约0.3米,停止吊装,检查吊装系统包括吊车、站位点、吊耳、索具等各部位受力情况。

7.3.5.3试吊合格后,主吊吊车继续起钩,主吊吊车向溜尾吊车趴杆(控制在安全作业半径内),并视烟囱底部最低点距地面情况起绳或落绳,以保证主吊吊车跑绳偏摆在3°以内且最低点距地面或障碍约0.3米,直到将烟囱吊直立,摘除溜尾索具。

主吊吊车将烟囱拔高到设备基础地脚螺栓顶上方约0.2米后,摆杆或走移使烟囱移动到基础正上方。

用人力或倒链配合找正方位后,主吊吊车缓慢落钩使烟囱平稳落到基础上。

7.3.5.4找正并紧固地脚螺栓后,摘除主吊索具(平衡梁下部吊装绳扣提前系挂麻绳,操作人员通过摆动麻绳,吊车回绳、摆杆配合摘除索具)。

7.3.5.5清理吊装现场,移动吊车至下段烟囱吊装位置。

7.460米烟囱(Ⅱ段)的吊装

7.4.1吊耳设置

在烟囱顶部下十一米处设一对管式吊耳作为主吊吊耳(具体尺寸方位见附图11);设备溜尾吊耳采用一对板式吊耳(具体尺寸方位见附图10)。

7.4.2吊装机索具设置

主吊选用350吨级平衡梁,400吨履带吊吊钩与平衡梁之间选用一对φ118×11m钢丝绳圈;平衡梁与主吊吊耳之间用选用两对φ160×14m钢丝绳圈,绳圈之间用85吨卸扣连接。

溜尾选用一对φ47×20m钢丝绳扣,每根缠绕两圈使用,绳扣与溜尾吊耳通过两个35吨卸扣连接。

7.4.3吊车设置

主吊车选用400吨履带吊(SDBW工况),其吊装参数为:

L=77m,R=22m,G=174t。

溜尾吊车选用120吨汽车吊,在设备尾部方向站位,其吊装参数为:

L=12m,R=5m,G=82t。

7.4.4吊装加固

对设备分段截面进行“米”字型加固,以保证分段截面吊装刚度。

7.4.5吊装过程控制

7.4.5.1主吊吊车、溜尾吊车按指定位置站位(400吨履带先用SD工况),将400t履带吊车臂杆摆转到烟囱主吊吊耳上方,拴绳挂钩,并将索具预紧到吊装力量的百分之十左右,确定吊装索具和吊车跑绳无偏摆;溜尾吊车臂杆摆转到烟囱溜尾吊耳上方,系挂溜尾绳扣,要求同上。

7.4.5.2一切就绪后,主吊吊车和溜尾吊车同时起绳,将烟囱水平吊起离开地面约0.3米,停止吊装,检查吊装系统包括吊车、站位点、吊耳、索具等各部位受力情况。

7.4.5.3试吊合格后,主吊吊车继续起钩,主吊吊车向溜尾吊车趴杆或行走,溜尾吊车保持在安全作业半径;并视烟囱底部最低点距地面情况起绳或落绳,以保证主吊吊车跑绳偏摆在3°以内且最低点距地面或障碍约0.3米,直到将烟囱吊直立,摘除溜尾索具。

然后主吊吊车挂超起配重(SDBW工况)将烟囱拔高到设备分段接口处顶上方约0.2米后,摆杆或走移使烟囱移动到基础正上方。

用人力或倒链配合找正方位后,主吊吊车缓慢落钩使烟囱平稳落到下段上。

7.4.5.4找正位置焊接完毕后,摘除主吊索具(平衡梁下部吊装绳扣提前系挂麻绳,操作人员通过摆动麻绳,吊车回绳、摆杆配合摘除索具)。

7.4.5.5清理吊装现场,移动吊车至下段烟囱吊装位置。

7.5其余各段吊装工艺与上两段相同,吊耳设置和索具见附表、附图。

8吊装安全保证措施

8.1建立吊装指挥系统,统一协作,明确分工。

8.2400t履带吊车吊装过程中,设专人监护。

8.3吊装过程设置吊装警戒线,无关人员禁止入内。

8.4严格遵守《起重工安全操作规程》及《六大禁令》进行施工。

8.5高空系挂或摘除索具,必须设置软梯、吊篮或其他安全设施。

随身所带工具要系挂好,拆下的索具不许抛扔。

8.6每次吊装前由质检科、安全科组织相关人员,对设备、吊装系统(吊耳、绳扣等)进行联合检查,确认安全后方可进行吊装作业。

9.7遇大风(风速达到10.8米/秒)或大雾、大雪、雷电等恶劣天气时不得进行吊装作业。

8.8吊车吊装必须支垫结实;若达不到要求,须在支腿处铺垫钢板。

8.9吊装指挥与吊车司机间有障碍物而不能直接交流时,吊装指挥改用对讲机指挥。

8.10吊车起重臂下和回转半径内不允许站人、行走和施工。

在吊装没有结束时,任何人不允许在吊车上观看和吊车司机闲聊。

8.11夜间禁止吊装作业。

8.12吊装时之间有交叉作业的,以吊装为主。

其他工序可往后推迟。

不能推迟的要有保护措施。

8.13梯子不得垫高使用。

梯脚底部应坚实并应有防滑措施,上端应有固定措施,折梯使用时,应有可靠的拉撑措施。

8.14作业人应从规定的通道或爬梯上下,不得任意利用起重机等施工设备进行攀登。

8.15交叉施工不宜上下在同一垂直方向上的作业。

下层作业的位置,宜处于上层高度可能坠落半径范围以外,当不能满足要求时,应设置安全防护层。

8.16参加起重吊装作业人员,包括司机、起重机、信号指挥、电焊工等均应属特种作业人员,必须是经专业培训、考核取得合格证、并经体验确认可进行高处作业的人员。

8.17重物起升和下降速度应平稳、均匀,不得突然制动;左右加转应平衡,当回转未停稳前不得作反向动作;起吊在满负荷或接近满负荷时,严禁降落臂杆或同时进行两个动作。

8.18当(履带)起重机如需带载行走时,载荷不得超过允许起重量的70%,行走道路应坚实平整,重物应在起重机正前方向,重物离地面不得大于500mm,并应拴好拉绳,缓慢行驶;严禁长距离带载行驶。

起重机的地面松软不平时,起吊禁止同时进行两个动作。

8.19安全保证体系

8.20吊装工程危害辩识、评价控制措施

吊装工程危害辩识、评价控制措施

危险源

危害

可能发生事故

危险程度

控制措施

吊装

吊车

吊车损伤

大

进场前要检查是否有合格证,符合安全操作规定。

吊车操作和指挥人员

违章操作

大

要有特殊工种操作合格证,经过培训合格,身体健康

钢丝绳保护

设备表面损伤

小

对于表面易损伤的设备,用绳布包扎钢丝

设备倾倒

设备损坏

人员伤亡

大

设备的放置及就位要形成稳定的保护体系

设备挤压

人员受伤

中

禁止违章操作,违章指挥

设备碰撞

设备损伤

中

现场

地面不平整,道路不通畅

人员伤害

机械损害

中

工地路面保证畅通

夜间光线不足或照明不良

人员伤害

中

增设照明措施和灯具

其他人为因素

个人不戴安全帽劳保用品

人员伤害

大

制订安全生产责任制,落实到人

违章作业,违章指挥

各类事故

大

加强安全检查

行为失误

各类事故

中

加强安全教育

身体状况不良

各类事故

中

作业前进行交底

打闹

各类事故

中

加强安全教育

不服从管理

各类事故

中

清理出现场

9吊装质量保证措施

9.1吊装过程应尽量连续操作,避免中间停顿时间过长而使设备或钢结构变形。

溜尾吊车不能一次送到位时,设备落地时应用道木支垫好,以防钢结构变形。

9.2吊装前应对部分主吊吊耳处进行加固,以防变形。

10吊装机索具及手段用料计划(见附表3)

11吊装组织

吊装人员组织

12劳动力计划

起重工:

6人,铆工:

4人,电焊:

4人,火焊:

2人,机动人员:

10人;共计:

26人。

13管式吊耳强度校核

13.1取最重设备(以80m烟囱第Ⅰ段为例)校核吊耳强度。

管轴材质:

Q235

管轴规格:

φ480×12mm

设备壁厚:

δ=24mm

吊装重量:

159000Kg

动载综合系数K:

1.1

许用应力σ=1120Kg/cm2

剪切应力[τ]=1700Kg/cm2

吊点距设备筒壁的距离L:

220mm(吊装时钢丝绳紧贴吊耳加强圈根部,计算时按220mm考虑)

Gj=1.1×159=174吨

Q=1/2Gj=1/2×174=87450Kg

管轴的抗弯模量为:

W=3.14×D3[1-(d/D)4]/32

=3.14×483[1-(45.6/48)4]/32

=2013cm3

式中:

D–无缝钢管外径

d-无缝钢管内径

管轴的弯距为:

M=Q×L=87450×22=1923900Kg.cm

管轴的弯曲应力为:

σ=M/W=1923900/2013=955.7Kg/cm2<[σ]=1120Kg/cm2

剪应力

τ=Pcosα/A(因用平衡梁吊装,所以α=0)

=87450/180.8

=483.7Kg/cm2<[τ]=1700Kg/cm2

组合应力

[τ2+(σM2+σN2)]1/2

=[483.72+955.72]1/2

=1071Kg/cm2<[σ]=1120Kg/cm2

故主吊吊耳满足强度要求

13.2以60米烟囱第二段为例

管轴材质:

Q235

管轴规格:

φ377×12mm

设备壁厚:

δ=18mm

吊装重量:

125000Kg

动载综合系数K:

1.1

许用应力σ=1120Kg/cm2

剪切应力[τ]=1700Kg/cm2

吊点距设备筒壁的距离L:

130mm(吊装时钢丝绳紧贴吊耳加强圈根部,计算时按130mm考虑)

Gj=1.1×125000=137500吨

Q=1/2Gj=1/2×137500=68750Kg

管轴的抗弯模量为:

W=3.14×D3[1-(d/D)4]/32

=3.14×37.73[1-(35.3/37.7)4]/32

=1216.3cm3

式中:

D–无缝钢管外径

d-无缝钢管内径

管轴的弯距为:

M=Q×L=68750×13=89375Kg.cm

管轴的弯曲应力为:

σ=M/W=89375/1216.3=735Kg/cm2<[σ]=1120Kg/cm2

剪应力

τ=Pcosα/A(因用平衡梁吊装,所以α=0)

=68750/137.4

=500.4Kg/cm2<[τ]=1700Kg/cm2

组合应力

[τ2+(σM2+σN2)]1/2

=[500.42+7352]1/2

=888.97Kg/cm2<[σ]=1120Kg/cm2

故吊耳满足强度要求

14板式吊耳强度校核

以60米烟囱溜尾吊耳板为例

吊装重量70000Kg

吊耳选用δ=30mm=3cm钢板,各部分尺寸为φ=70mm=7cm,R=120mm=12cm,h=130mm=13cm,L=280mm=28cm。

Gj=1.1×70=77吨

Q=1/2Gj=1/2×77=38500Kg

吊耳受力面:

A=(2R-φ)δ=3×(2×12-7)=51cm2

式中:

R-吊耳外圆半径120mm

φ-吊耳孔直径70mm

δ–吊耳板厚度30mm

σ=P1/A=38500/51=754Kg/cm2<1600Kg/cm2

满足要求

注:

1、方案中吊耳设计参照《大型设备吊装工程施工工艺标准》(SH/T3515-2003)

2、计算公式选自《材料力学》和《理论力学》。

3、其它吊装用平衡梁采用巨力集团设计的350t级平衡梁。

15钢丝绳核算

本吊装钢丝绳采用φ118×11绳圈、φ160×14.4绳圈、φ118×11绳圈单圈吊装能力为130t,φ160×14.4绳圈单圈吊装能力为240t,因绳圈吊装能力远大于设备重量,所以不需详细计算。

φ47×20绳扣,单股吊装6倍系数吊装能力为19.2t。

16吊车选择及安全距离校核

选择吊装高度最高80m烟囱第Ⅲ段为例

16.1吊车选择

主吊车选择400吨履带吊,参数为L=98m,R=22m,Q=114t;溜尾吊车选择50吨汽车吊,参数为L=17m,R=5m,Q=27t;

第Ⅲ段用44t,其动载吊装重量为:

P主=G×1.1=1.1×44=48.8<Q=114t

P溜=G×1.1/2=1.1×44/2=24.4<Q=27t

所以,符合吊装要求。

16.2安全距离校核

安全距离校核采用按比例作图法。

从图中可以看出,设备离臂杆最小间距为2421mm(杆宽1200mm),故净距满足安全距离要求。

杆头距烟囱顶部的距离为18000,滑车组之间最小距离约为4米,绳扣10米,净距为18000-4000-10000=4000,满足安全距离要求。

其它烟囱各段或设备计算方法同上,不再另行计算。

烟囱各段吊装方法和吊装参数一览表附表1

序

号

设备名称

设备

位号

设备规格

吊装重量(t)

安装标高顶/底(m)

主吊吊车参数选用

溜尾吊车参数选用

型号

R(m)

L(m)

Q(t)

型号

R(m)

L(m)

Q(t)

1

80m烟囱(Ⅰ段)

/

Ф4000×26780

140

▽26.98/▽0.2

400t(SDBW)

20

77

182

200汽车吊

5

17

105

2

80m烟囱(Ⅱ段)

/

Ф4000/Ф3150×35080

108

▽61.98/▽26.98

400t(SDBW)

22

77

174

120汽车吊

5

12

82

3

80m烟囱(Ⅲ段)

/

Ф3150×18020

44

▽80/▽61.98

400t(SDBW)

22

98

114

50汽车吊

6.6

15

26

4

60m烟囱(Ⅰ段)

/

Ф3748/×21780

86

▽21.98/▽0.2

400t(SD)

12

77

132

120汽车吊

6

12

66

5

60m烟囱(Ⅱ段)

/

Ф3150×38020

107

▽60/▽21.98

400t(SDBW)

22

77

174

120汽车吊

5

12

82

注:

1、上述重量包括设备净重、附件和梯子平台重量。

2、400t吊车为LR1400。

主要设备吊装机索具设置一览表附表2

序号

名称代号

主吊机索具

溜尾机索具

1

80m烟囱(Ⅰ段)

主吊选用350吨级平衡梁,400吨履带吊吊钩与平衡梁之间选用一对φ118×11m钢丝绳圈;平衡梁与主吊吊耳之间用选用一对φ160×14m钢丝绳圈

选用一对φ47×20m绳扣,每根两圈用,绳扣与溜尾吊耳通过两个35吨卸扣连接。

2

80m烟囱(Ⅱ段)

主吊选用350吨级平衡梁,400吨履带吊吊钩与平衡梁之间选用一对φ118×11m钢丝绳圈;平衡梁与主吊吊耳之间用选用两对φ160×14m钢丝绳圈,绳圈之间用85吨卸扣连接。

选用一对φ47×20m绳扣,每根两圈用,绳扣与溜尾吊耳通过两个35吨卸扣连接。

3

80m烟囱(Ⅲ段)

主吊选用350吨级平衡梁,400吨履带吊吊钩与平衡梁之间选用一对φ118×11m钢丝绳圈;平衡梁与主吊吊耳之间用选用一对φ160×14m钢丝绳圈

选用一对φ32×24m绳扣,每根两圈用,绳扣与溜尾吊耳通过两个25吨卸扣连接。

4

60m烟囱(Ⅰ段)

主吊选用350吨级平衡梁,400吨履带吊吊钩与平衡梁之间选用一对φ118×11m钢丝绳圈;平衡梁与主吊吊耳之间用选用一对φ160×14m钢丝绳圈

选用一对φ47×20m绳扣,每根两圈用,绳扣与溜尾吊耳通过两个35吨卸扣连接。

5

60m烟囱(Ⅱ段)

主吊选用350吨级平衡梁,400吨履带吊吊钩与平衡梁之间选用一对φ118×11m钢丝绳圈;平衡梁与主吊吊耳之间用选用两对φ160×14m钢丝绳圈,绳圈之间用85吨卸扣连接。

选用一对φ47×20m绳扣,每根两圈用,绳扣与溜尾吊耳通过两个35吨卸扣连接。

吊装机索具及手段用料计划一览表附表3

序号

名称

规格

单位

数量

备注

1

履带吊

400T

台

1

主吊设备

2

汽车吊

120T

台

2

主吊设备

3

汽车吊

50T

台

2

溜尾设备

4

平衡梁

350T

套

1

5

钢丝绳圈

φ160×14m

对

2

主吊绳扣

6

钢丝绳圈

φ118×11m

对

1

主吊绳扣

7

钢丝绳扣

φ47mm×20m

对

1

8

钢丝绳扣

φ32mm×24m

对

1

9

钢丝绳扣

φ32mm×12m

对

2

10

白棕绳

φ18

米

300

溜绳

11

卸扣

35T

个

4

12

卸扣

85T

个

2

13

卸扣

25T

个

4

14

卸扣

5T

个

4

15

倒链

10T

台

2

16

倒链

5T

台

5

17

无缝钢管

φ377×12

米

5

吊耳

18

无缝钢管

φ480×12

米

0.7

吊耳

19

无缝钢管

φ273×12

米

2

吊耳

20

钢板

δ=30mm

米2

1

吊耳

21

钢板

δ=20mm

米2

5

吊耳和筋板

22

钢板

δ=24mm

米2

5

补强圈

23

钢板

δ=18mm

米2

1

筋板

24

钢板

δ=14mm

米2

1

筋板

25

钢板

δ=10mm

米2

5

挡圈

26

道木

250×250×2500

根

50

支垫吊车或设备

27

对讲机

台

4

28

钢板

9000×2000×50

张

4

垫400t履带吊

29

信号旗

面

6

红、绿各三面

30

口笛

个

6

31

照明灯

3.5KW

台

4

32

毛石

M3

500

铺400t履带吊道路