现代电弧研究现状 2.docx

《现代电弧研究现状 2.docx》由会员分享,可在线阅读,更多相关《现代电弧研究现状 2.docx(14页珍藏版)》请在冰豆网上搜索。

现代电弧研究现状2

现代电弧研究现状

第一部分电弧的产生原因特性

(1)产生原因

当断路器开断电路时,只要电路中电压大于10~2OV。

电流大于80~100mA。

动、静触头间就会出现电弧。

此时触头虽已分开,但是电流通过触头间的电弧继续流通,一直到触头分开到足够的距离,电弧熄灭后,电路才开断.因此,电弧是高压断路器开断过程中产生的现象。

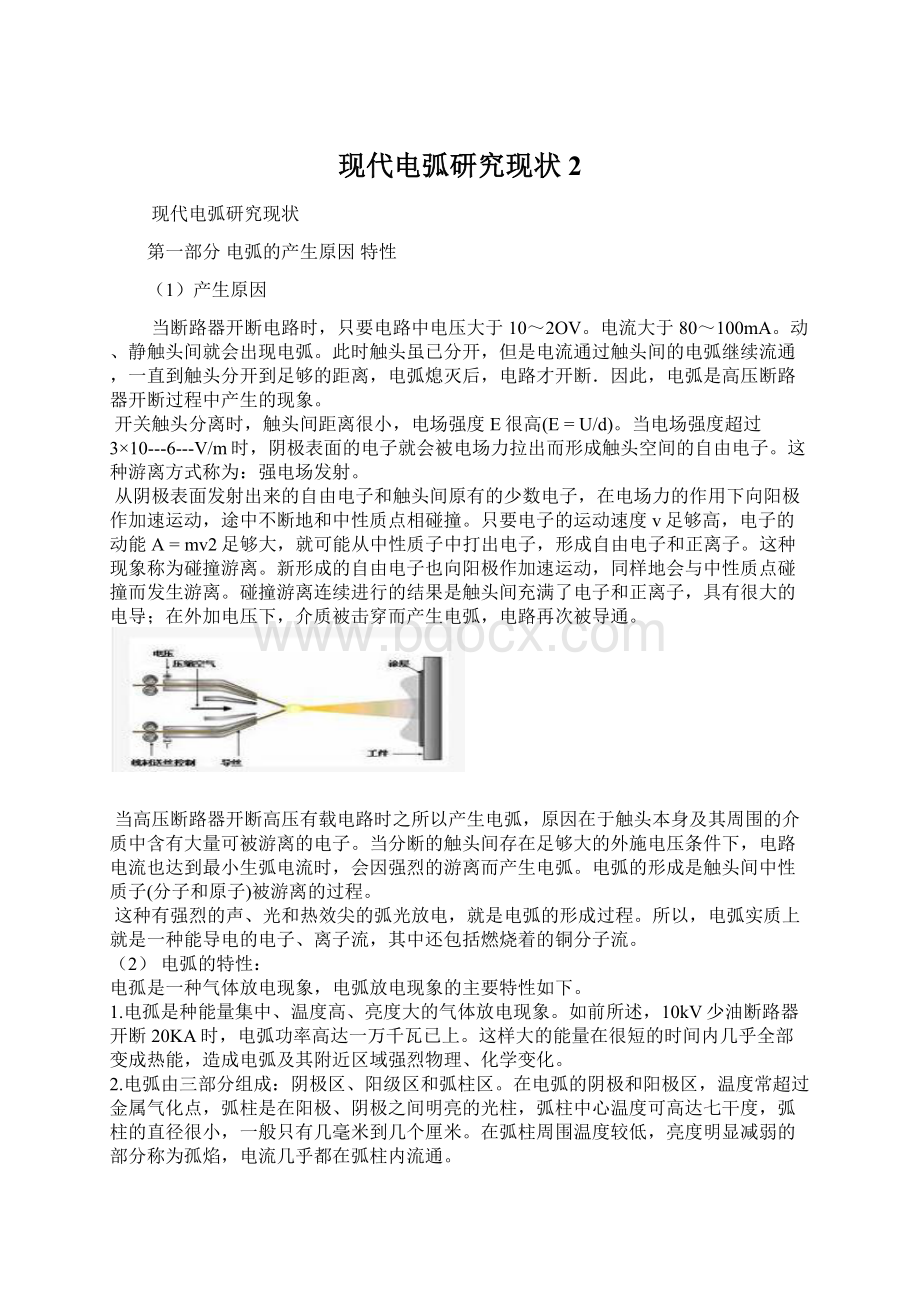

开关触头分离时,触头间距离很小,电场强度E很高(E=U/d)。

当电场强度超过3×10---6---V/m时,阴极表面的电子就会被电场力拉出而形成触头空间的自由电子。

这种游离方式称为:

强电场发射。

从阴极表面发射出来的自由电子和触头间原有的少数电子,在电场力的作用下向阳极作加速运动,途中不断地和中性质点相碰撞。

只要电子的运动速度v足够高,电子的动能A=mv2足够大,就可能从中性质子中打出电子,形成自由电子和正离子。

这种现象称为碰撞游离。

新形成的自由电子也向阳极作加速运动,同样地会与中性质点碰撞而发生游离。

碰撞游离连续进行的结果是触头间充满了电子和正离子,具有很大的电导;在外加电压下,介质被击穿而产生电弧,电路再次被导通。

当高压断路器开断高压有载电路时之所以产生电弧,原因在于触头本身及其周围的介质中含有大量可被游离的电子。

当分断的触头间存在足够大的外施电压条件下,电路电流也达到最小生弧电流时,会因强烈的游离而产生电弧。

电弧的形成是触头间中性质子(分子和原子)被游离的过程。

这种有强烈的声、光和热效尖的弧光放电,就是电弧的形成过程。

所以,电弧实质上就是一种能导电的电子、离子流,其中还包括燃烧着的铜分子流。

(2)电弧的特性:

电孤是一种气体放电现象,电弧放电现象的主要特性如下。

1.电孤是种能量集中、温度高、亮度大的气体放电现象。

如前所述,10kV少油断路器开断20KA时,电弧功率高达一万千瓦已上。

这样大的能量在很短的时间内几乎全部变成热能,造成电弧及其附近区域强烈物理、化学变化。

2.电弧由三部分组成:

阴极区、阳级区和弧柱区。

在电弧的阴极和阳极区,温度常超过金属气化点,弧柱是在阳极、阴极之间明亮的光柱,弧柱中心温度可高达七干度,弧柱的直径很小,一般只有几毫米到几个厘米。

在弧柱周围温度较低,亮度明显减弱的部分称为孤焰,电流几乎都在弧柱内流通。

3.电弧是一种自持放电现象。

只要很低的电压就能维持电弧稳定燃烧而不熄灭。

如大气中一厘米的直流电狐的维持电压只有15--30V,在变压器油中也不过100--2OOV。

4.电弧是一束游离的气体,质量极轻,容易变形。

在外力作用下。

如气体、液体的流动作用,以及在电动力的作用下,电弧能迅速移动、伸长及卷曲,对敞露在大气中的电弧尤其明显。

5.电弧是高温高导电率的游离气体。

触头间电弧燃烧的间隙称为弧隙。

电弧形成后,弧隙间的高温使阴极表面的电子获得足够的能量而向外发射,形成热电场发射。

同时在高温的作用下(电弧中心部分维持的温度可达10000℃以上),气体中性质点的不规则热运动速度增加。

当具有足够动能的中性质点相互碰撞时,将被游离而形成电子和正离子,这种现象称为热游离。

随着触头分开的距离增大,触头间的电场强度E逐渐减小,这时电弧的燃烧主要是依靠热游离维持的。

我们借助一定的仪器仔细观察电弧,可以发现,除两个极(触头)外,明显的分为3个区域,即近阴极区、近阳极区及弧柱区。

1、弧柱区

弧柱区呈电中性,它是由分子、原子、受激的原子、正离子、负离子及电子所组成,其中带正电荷的离子与带负电荷的离子几乎相等,所以又称为等离子体。

带电的粒子在等离子体定向移动,基本上不消耗能量,所以才能够在低电压条件下,传输大电流。

传输电流的主要带电粒子是电子,大约占带电粒子总数的99.9%,其余为正离子。

因为阴极区和阳极区的长度极短,所以可以认为弧柱区长度为电弧长度。

弧柱区的电场强度较低,通常只有5~10V/cm。

2、阴极区

阴极被认为是电子之源。

它向弧柱提供99.9%的带电粒子(电子)。

阴极发射电子的能力,对电弧稳定性影响极大。

阴极区的长度为10-5~10-6cm,如果阴极压降为10V,则阴极区的电场强度为106~107V/cm。

3、阳极区

阳极区主要是接受电子,但还应向弧柱提供0.1%的带电粒子(正离子)。

通常阳极区的长度为10-2~10-3cm,则阳极区的电场强度为103~104V/cm。

由于阳极材料和焊接电流对阳极区压降影响很大,它可以在0~10V之间变化。

例如当电流密度较大,阳极温度很高,使阳极材料发生蒸发时,阳极压降将降低,甚至到0V。

第二部分现代电弧研究成果及应用

一等离子电弧

(1)等离子电弧的定义

等离子弧是一种被压缩的钨极氩弧,具有很高的能量密度、温度及电弧力。

等离子弧是通过三种压缩作用获得的:

a:

机械压缩水冷铜喷嘴孔径限制弧柱截面积的自由扩大,这种拘束作用就是机械压缩;

b:

热压缩喷嘴中的冷却水使喷嘴内壁附近形成一层冷气膜,进一步减小了弧柱的有效导电面积,从而进一步提高了电弧弧柱的能量密度及温度,这种依靠水冷使弧柱温度及能量密度进一步提高的作用就是热压缩;

c:

电磁压缩由于以上两种压缩效应,使得电弧电流密度增大,电弧电流自身磁场产生的电磁收缩力增大,使电弧受到进一步的压缩,这就是电磁压缩。

(2)等离子弧的类型

a:

非转移型电弧

非转移型电弧燃烧在钨极与喷嘴之间,焊接时电源正极接水冷铜喷嘴,负极接钨极,工件不接到焊接回路上;依靠高速喷出的等离子气将电弧带出,这种电弧适用于焊接或切割较薄的金属及非金属。

b:

转移型电弧

转移型电弧直接燃烧在钨极与工件之间,焊接时首先引燃钨极与喷嘴间的非转移弧,然后将电弧转移到钨极与工件之间;在工作状态下,喷嘴不接到焊接回路中。

这种电弧用于焊接较厚的金属。

c:

联合型电弧

转移弧及非转移弧同时存在的电弧为联合型电弧。

混合型电弧在很小的电流下就能保持稳定,因此特别适合于薄板及超薄板的焊接。

非转移

转移

(3)等离子弧焊的特点及应用

由于等离子电弧具有较高的能量密度、温度及刚直性,因此与一般电弧焊相比,等离子电弧具有下列优点:

a:

熔透能力强,在不开坡口、不加填充焊丝的情况下可一次焊透810mm厚的不锈钢板;

b:

焊缝质量对弧长的变化不敏感,这是由于电弧的形态接近圆柱形,且挺直度好,弧长变化对加热斑点面积的影响很小,易获得均匀的焊缝形状;

c:

钨极缩在水冷铜喷嘴内部,不会与工件接触,因此可避免焊缝金属产生夹钨现象;

d:

等离子电弧的电离度较高,电流较小时仍很稳定,可焊接微型精密零件;

e:

可产生稳定的小孔效应,通过小孔效应,正面施焊时可获得良好的单面焊双面成形。

(4)等离子弧焊的缺点是:

a:

可焊厚度有限,一般在25mm以下;

b:

焊枪及控制线路较复杂,喷嘴的使用寿命很低;

c:

焊接参数较多,对焊接操作人员的技术水平要求较高

(4)等离子电弧的应用

可用钨极氩弧焊焊接的金属,比如不锈钢、铝及铝合金、钛及钛合金、镍、铜、蒙耐尔合金等,均可用等离子弧焊焊接。

这种焊接方法可用于航天、航空、核能、电子、造船及其它工业部门中。

等离子弧发生器生器

等离子弧MIG焊-水冷铜嘴结构等离子弧MIG-焊钨棒结构

1-焊丝;2-导电嘴;3-离子气4-铜嘴;5-保护气体;6-保护罩;7-等离子弧;8-过渡金属;9-钨棒

层流电弧等离子体技术及其在材料热加工中的应用

在现代热加工领域中,焊接、切割、热喷涂、表面热处理等加工应用广泛。

随着科学技术的不断发展,传统的加工工艺已难以满足新型材料及特殊结构的加工要求。

究其原因,是因为传统的加工热源本身存在局限性,无法满足新材料的加工要求。

常用的传统热源如炔氧焰、氢氧焰应用简便,成本低,但其最高温度只有3000℃左右,难以加工高熔点金属、耐高温陶瓷材料;利用电弧放电产生的热源多用于焊接领域,技术成熟,但对于特种焊接及陶瓷、复合材料的焊接却难以实现。

最近几十年内,高能束热源研究快速发展,以激光、电子束、热等离子体的研究应用最为广泛,这三种热流都具有很高的能量密度,加工温度高,升温快。

其中,激光的加工精度高,但激光器成本高,一次性投资大,功率也较小,目前工业用半导体泵浦激光器最大功率为10kW左右,加上能量转化效率低(20%左右),极大限制了其在工业上的推广运用[1];电子束利用加速状态的电子轰击工件产生热能,属于精密微细加工方法,但加工条件复杂,需要一整套专用设备和真空系统,价格昂贵,且电子束轰击材料产生的X射线会损害人体细胞[2],安全问题不容忽视。

热等离子体技术利用电能将普通气体电离以产生等离子体,使等离子体携带能量并传输给工件,和激光及电子束相比,具有加工应用简单,设备成本低,安全性高等优点。

表1对比了常用热源的最高温度及能量密度。

表1各种热源温度及能量密度比较

热源

最高温度/K

平均最低能量密度/Wcm-2

最高能量密度/Wcm-2

氧-乙炔焰

3370

10-2

103~104

电弧

8000

10-3

104~105

激光

>108

10-3

105~107

电子束

10000

10-7

109

等离子

30000

10-3

104~106

目前,热等离子技术的应用领域得到了较大的扩展,在传统的应用领域,热等离子技术已趋向成熟,并有所发展,于此同时又扩展了许多新的应用领域[3],如煤的气化,有害废弃物焚烧等。

当前针对热等离子体应用的研究内容主要有:

等离子体参数的控制、等离子发生设备的改进和热转化效率[4]。

根据等离子体射流的状态,可将热等离子体分为湍流等离子体(图1-a)和层流等离子体(图1-b,c),由于前者更易产生和维持,目前的研究应用比较广泛。

层流等离子体与湍流等离子体射流相比,流动更稳定、高温区更长、轴向温度梯度小、噪声低、对环境气体的卷吸量少、射流参数可以通过改变发生器的工作气体流量或弧电流(电压)方便地加以调节,这为提高材料加工过程的重复性与加工质量、改善操作人员的工作环境创造了条件,但由于产生和维持层流等离子体比较困难,对其研究应用相对较少。

在国内,中国科学院力学研究所开发了层流氩气等离子体,射流较长,工作稳定(图1-b)。

成都阳流科技发展有限公司,联合四川大学智能控制研究所及四川大学制造科学与工程学院,研发出新型层流电弧等离子体发生器,工作状态非常稳定,产生的氮气层流等离子体射。

流可长达100cm。

(图1-C)

图1等离子体射流

1层流等离子体

实际中的流体流动一般都是湍流(紊流)状态,而没有绝对层流状态的流体。

理想层流状态下的流体在受到外界干扰时,流体粘滞性产生的切应力会因失去平衡而激发涡流的产生。

在电弧电离工作气体产生等离子体时,为了尽可能获得趋于层流状态的射流,发生器的结构、工作电源、工作气流的稳定性是关键。

基于对等离子体产生原理的充分认识和理解,成都阳流科技发展有限公司联合四川大学智能控制研究所、四川大学制造科学与工程学院,设计了新的等离子发生器,并采用更加稳定的工作电源系统和气路系统,研发出1kw、5kW、10kW、20kW、60kW、120kW等不同功率的层流电弧等离子体设备。

可采用氮气、氩气、氦气及混合气作为工作气体,产生的等离子体射流状态稳定,出口温度高达8000~20000℃,可融化钨、钼、钛等难熔金属材料及刚玉、石英等非金属材料,且可连续稳定工作100小时以上,阴、阳极寿命均可达数百小时(小电流工作时寿命更长)。

目前正在利用其做焊接、表面热处理、热喷涂方面的研究实验。

2层流等离子体热加工技术应用

等离子体的应用领域广泛,下面就四个方面对层流等离子体在热加工领域的研究应用及发展做简要介绍:

(1)层流等离子体表面淬火热处理;

(2)层流等离子体热喷涂;(3)层流等离子体焊接;(4)层流等离子体柔性成形。

2.1层流等离子体表面淬火热处理

常压等离子体射流表面硬化包括等离子相变硬化和熔凝硬化,它是利用等离子体射流对金属材料表面进行快速加热,并利用基体的自身急冷实现材料表面的相变硬化或熔凝硬化。

[5]。

铁基材料的等离子体表面淬火常用于强化诸如齿轮和轴承等高应力机械零部件,它提高了材料的耐磨性,同时也提高了由工件表面残余压应力导致的疲劳强度,该残余压应力是淬火工艺中的组织转变产生的。

等离子体表面淬火工艺和传统铁基材料的淬火相比,都是通过将材料从奥氏体区域淬火形成高硬度马氏体来提高硬度和强度,但等离子体表面淬火仅将表面很薄的一层加热到奥氏体化温度,工件心部基本上不受影响。

与其他表面淬火技术(激光、电子束表面硬化、高频淬火)相比,等离子体表面硬化技术具有设备投资少、生产效率高和处理成本低的优点,近几年得到越来越广泛的研究和应用[6]。

在利用等离子体进行表面热处理时,通过控制工作电压电流、工作气体流量、喷嘴与工件距离、等离子体与工件相对移动速度等,以获得所需要的表面相变硬化或熔凝硬化。

与湍流等离子体相比,层流电弧等离子体在表面淬火时的优点有:

(1)射流在轴向上温度近似成线性衰减,可控性更强,对复杂零件的深孔、凹槽处也可处理;

(2)由于能量更集中,工件由于热应力产生的变形也更小。

在研究成果方面,中科院力学研究所的费群星等利用非转移弧层流等离子体射流,对铸铁表面进行了表面熔凝实验研究,结果表明,熔凝后铸铁表面为初晶渗碳体和莱氏体组成的过共晶组织,硬度和耐磨性有了明显的提高。

图2为实验结果:

a区为熔凝区,b区为淬硬过渡区,c区为基体组织[7]。

图4层流等离子体喷涂

图3湍流等离子喷涂

图2层流等离子射流铸铁表面熔凝层截面形貌[7]

等离子体喷涂是20世纪60年代出现的一种进行表面防护与强化的热喷焊技术,属于表面强化领域的技术。

它是以等离子体(弧)为热源,以一定成分的合金粉末作为填充金属的特种粉末喷焊工艺,具有施工效率高,喷焊材料范围广,成本低等优点[8]。

在航空、石化、机械等领域应用广泛。

等离子体可以喷涂复合材料,通过控制粉体的不同配比和等离子体射流本身的参数,如功率、速度等,可以实现涂层致密度及孔隙率的优化,达到最佳喷涂效果。

目前已经商业化的普通等离子喷涂功率在40kW~80kW,如上海瑞法喷涂机械有限公司的DH1080、九江等离子喷涂厂的GP-80型号的等离子喷涂设备,以及美国Metco公司的Metco9M等离子喷涂设备,已成功市场化。

和湍流等离子体喷涂相比,层流状态的等离子体射流在热喷涂应用方面优势明显:

(1)射流更长,粉末在射流中飞行的时间更长,融化更充分;

(2)层流状态的射流对周围气体的卷吸量少,使得在大气环境下喷涂易氧化粉末成为可能;(3)携带融化粉末的射流在工件上的扫描半径更小,粉末的利用率更高,且可实现小型零件的局部喷涂。

图3和图4显示了湍流和层流等离子体喷涂时的工作状态。

2.3层流等离子体焊接

钨极惰性气体焊(TIG)是目前主要焊接方法的一种,焊接品质佳,尤其是薄板焊接,它也是等离子体焊接的一种形式。

但只能作为手工焊接,对操作者的要求高,焊接速度相对较低,且只能焊接金属材料。

等离子弧焊(PAW)是在钨极氩弧焊基础上发展起来的一种重要的高能密度焊接方法。

它是借助水冷喷嘴的外部拘束,使电弧的弧柱区横截面受到限制,使电弧的温度、能量密度、电离度和它的流速都显著增大。

等离子电弧具有能量集中、温度高、焰流速度大、刚直性好等特点,广泛用于高质量、高精密设备的焊接[9]。

它能够焊接钨极惰性气体焊所能焊接的所有金属(镁除外),以及部分非金属材料(利用非转移弧),且可实现自动化焊接工艺,是取代钨极惰性气体焊的首选。

图5和图6分别是TIG焊接电弧和等离子弧焊电弧,可以看出,这两种焊接的工作原理基本相同。

目前国内等离子弧焊的研究主要有西北工业大学的脉动等离子喷焊技术研究、北京航空工艺研究所的脉冲等离子弧焊“一脉一孔”工艺研究等,在重要的应用方面,西安航空发动机公司利用自制的电源设备配以进口的等离子焊枪,实现了某航空发动机工艺的改进。

可以看出,国内等离子体焊接的研究成果不多,才刚刚开始走出实验室,商业化的设备较少,主要是由于焊枪零件寿命短,工艺参数难以控制。

层流电弧等离子体能量更集中,可以有效减少薄板件焊接时的热变,发生器更长的工作寿命也能有效降低成本,实验证明,良好水冷情况下,发生器连续工作24小时后,内部零件的烧蚀率极低,其较高的可靠性是工业化应用的关键。

在焊接时,根据电弧的一极在发生器或工件上,将等离子体分为非转移弧等离子体和转移弧等离子体。

利用非转移弧层流等离子体射流,可以焊接薄板、非金属材料;转移弧层流等离子体将工件作为一极后,电弧附着点附近的温度极高,可快速融化金属,可用于较厚的金属板件的焊接。

在参数可调方面:

(1)层流电弧等离子体的热量和温度可在较大范围内调节;

(2)工作气氛的可控使得等离子体本身可具有氧化、还原及惰性;(3)等离子体射流的冲击力刚性可调,通过改变弧压,发生器结构和气流量,进而调节出适用于不同焊接要求的冲击力。

二微电弧

基本原理特点

(1)非接触式电弧焊接,可进行微小部位的无焊锡-无助焊剂的焊接(完全无铅化),对周

围环境无污染。

焊后也不会发生助焊剂污垢、焊锡球现象。

(2)因为是瞬间加热,对周围的热影响很小,所以可进行局部的接合。

(3)每个焊点的处理时间在0.1秒以下,可进行高速自动化处理。

(4)最适合直径0.1mm以下的超细线的接合。

可焊接细线的最小直径为0.01mm左右。

(5)与锡焊处理相比,大幅度提高了被焊件的耐热性也大幅度降低了生产运行成本。

(6)不发生锡焊浸渍处理时出现的绕线烧细现象。

微电弧的焊接实现过程

(1)如图所示,确定线圈的位置;被焊端子的另一端接地。

(2)在端子的先端部发生电弧,端子瞬间熔化。

(3)熔化的端子成球状(俗称电弧球),在下熔过程中将经过绕线处理的线材包住。

此时发生的热使线材的保护膜燃烧,形成一体化熔融。

可清晰地看到电弧球内部

的线材痕迹。

(4)焊接时间因端子形状、线形状的不同而不同,但一般的末端处理在0.1秒以内,可高速化处理。

另外,因为焊接时间非常短,所以对线圈骨架树脂部的热影响也瞬间消失。

微电弧的主要应用

微电弧点焊在以下的行业得以应用。

各种线圈末端的接合、电子部件、马达绕线终端、马达外壳接合、灯泡、电感线圈、小型电子变压器、传感器、探测器、继电器、热电偶、精密医疗器械、贵金属、高熔点材料、异种金属材料等。

末端处理的场合,最适用的端子材料为铜和磷青铜等。

只要是能用焊锡处理的材料,都可以利用微电弧点焊来实现焊接处理。

微电弧焊接与锡焊·YAG激光焊接的比较

与锡焊相比微电弧点焊对焊点以外其他部分的影响很小,不出现像锡焊时发生的热量会扩散到焊接部以外的线圈骨架树脂的现象。

而且,也没有锡焊时必然产生的助焊剂、焊锡中的铅等问题。

激光焊接不仅生产运行成本极高,而且对工件安装位置的精密度要求也很高;线圈末端等利用激光焊接时,线材也极易被熔断。

微电弧焊接与锡焊YAG焊接的比较

锡焊

微电弧点焊

激光焊

加热时间

需要1秒钟以上

瞬间完成(0.1秒以下)

瞬间完成(0.1秒以下)

效率

浸渍方式,下一次可焊接数点

一点一焊

一点一焊

热扩散

热扩散会影响到焊接部以外的线圈骨架树脂

局部(对其他部位

的影响很小)

局部(但是如焊接焦

点偏移就会影响到其

他部位。

)

安装使用

容易

容易

使用维护·调整麻烦困难

端子材料的选用

无特别限制

CP线·黄铜不可用铜和磷青铜最合适

CP线·黄铜不可用铜和

磷青铜最合适

线圈形状

无特别限制

端子形状需要可接地

部件位置精度要求高

设备运转成本

发生焊锡·助焊剂费用

廉价的氩气费

(0.3L/每分使用)

消耗部件非常昂贵

使用维护

焊锡·助焊剂费(填充/液面管理)

焊锡·助焊剂费

(填充/液面管理)打弧焊接约1万次后需要

研磨电极

每发光焊接10万~100万

次后,需更换励起灯管

甚至研磨光纤端面;冷却

水的管理·装置的移动困

难

装置价格

便宜

便宜

昂贵

焊接引起的污垢

有助焊剂·焊锡飞溅

少

少

微小部位的焊接

困难

可以

可以

焊接部耐热性焊后树脂成型

状况)

焊锡熔化有时会发生偏移·助焊剂的污垢会弄脏模具

没问题

没问题

对环境的影响

焊锡中的铅会污染环境

没问题

没问题

应用实例

应用广泛

在欧洲已经普及,但在日本和亚洲还不普及

我国某公司设计的微电弧焊机,只需要7ms电弧就完成一个焊点,而日本的机器需要200ms,所以我们即使不使用氮气保护也能获得光亮的铜球,节省了很大一笔费用。

唯一的耗材只有钨针,没有气体保护的条件下,一根钨针焊接1千次就要打磨一次。

但是一根长度150mm的钨针,可以打磨上百次,只需要10块钱成本而已。

因为是铜引脚和铜漆包线之间的熔接,熔接瞬间温度有1000°C以上,不会有漆皮造成的虚焊,而且同种金属的焊接还能避免高低温环境下的热胀冷缩引起的断线问题。

搭配上自动焊接机器后,更是能够平均2秒钟焊接一个线圈,大大节省了人工费用。

最好一个优点就是环保。

微电弧焊接实样

微电弧焊机应用于焊接电子烟发热芯

电子烟,原理是把一种特殊液体进行加热雾化,从而得到类似于香烟的味道。

其中它内部的加热装置是一个难以和液体发生化学反应的电发热丝。

发热丝的材料,普遍使用的镍铬电热合金丝或铬铝电热合金丝等等耐腐蚀性的材料,它们有一个共同特点就是——锡不可焊接。

目前国内的做法普遍是采用焊锡来把镍铬丝和引线头强行用锡球包裹在一起,注意,只是包裹一起,但并未能焊上。

在批量生产中,容易出现松动,脱焊,虚接在一起等情况。

国外目前普遍的做法是,采用微电弧焊工艺,把镍铬丝和引线头用电弧燃烧,在几千度的温度下,熔结成一个圆形的球头。

如右图:

对于焊接电子烟的镍铬丝,应用深圳市微精艺有限公司的WVAW3000型微电弧焊接机只需要调整到5A,50ms即可。

首先,把镍铬丝和引线头缠绕在一起,然后再把它们与微电弧焊机的正极相连接,焊机的负极接钨针,对其进行启动放电,瞬间就焊好了,一个完美的球形连接头就出来了。

参考文献:

[1]丁阳喜,周立志.激光表面处理的现状及发展[J].热加工工艺,2007,36(6):

69-72.

[2]张文峰,朱荻.电子束加工技术及其在表面工程中的应用[J].新技术新工艺,2003,8:

40-43.

[3]程昌明,唐德礼.热等离子体炬技术及其应用现状[J].核工业西南物理研究院年报,2005,1:

139-141.

[4]孙元成,邵竹锋,宋学富,王宏杰.热等离子体在材料加工中的应用[J].中国建材科技,2009,4:

68-71.

[5]张增歧,张磊,仇亚军.高碳铬轴承零件热处理变形分析[J].轴承,2004,(6):

2l-25.

[6]袁建军,谢艳春,崔洪芝,张金玲.汽车发动机缸体灰铸铁等离子相变硬化组织及性能分析[J].热加工工艺.2007,36(10):

15-64.

[7]费群星,潘文霞,马维.非转移弧层流等离子体射流熔凝铸铁表面耐磨性的研究[J].热加工工艺.2004,10:

6-10.

[8]许雪,赵程.等离子弧热喷焊技术的发展与现状[J].冶金丛刊.2006,3:

44-46.

[9]王健,雷玉成,朱彬.等离子焊接电弧流畅数值分析[J].焊接.2008,2:

27-3