工程软模计特例.docx

《工程软模计特例.docx》由会员分享,可在线阅读,更多相关《工程软模计特例.docx(17页珍藏版)》请在冰豆网上搜索。

工程软模计特例

一﹕目的

對軟模設計中的軟特殊個性化的成形與五金件鉚合的作業提供一設計思想

二﹕適用范圍﹕

NWE工程部設計課全體設計人員﹔

三﹕特例分析﹕

1﹕關于特殊成形處理﹕

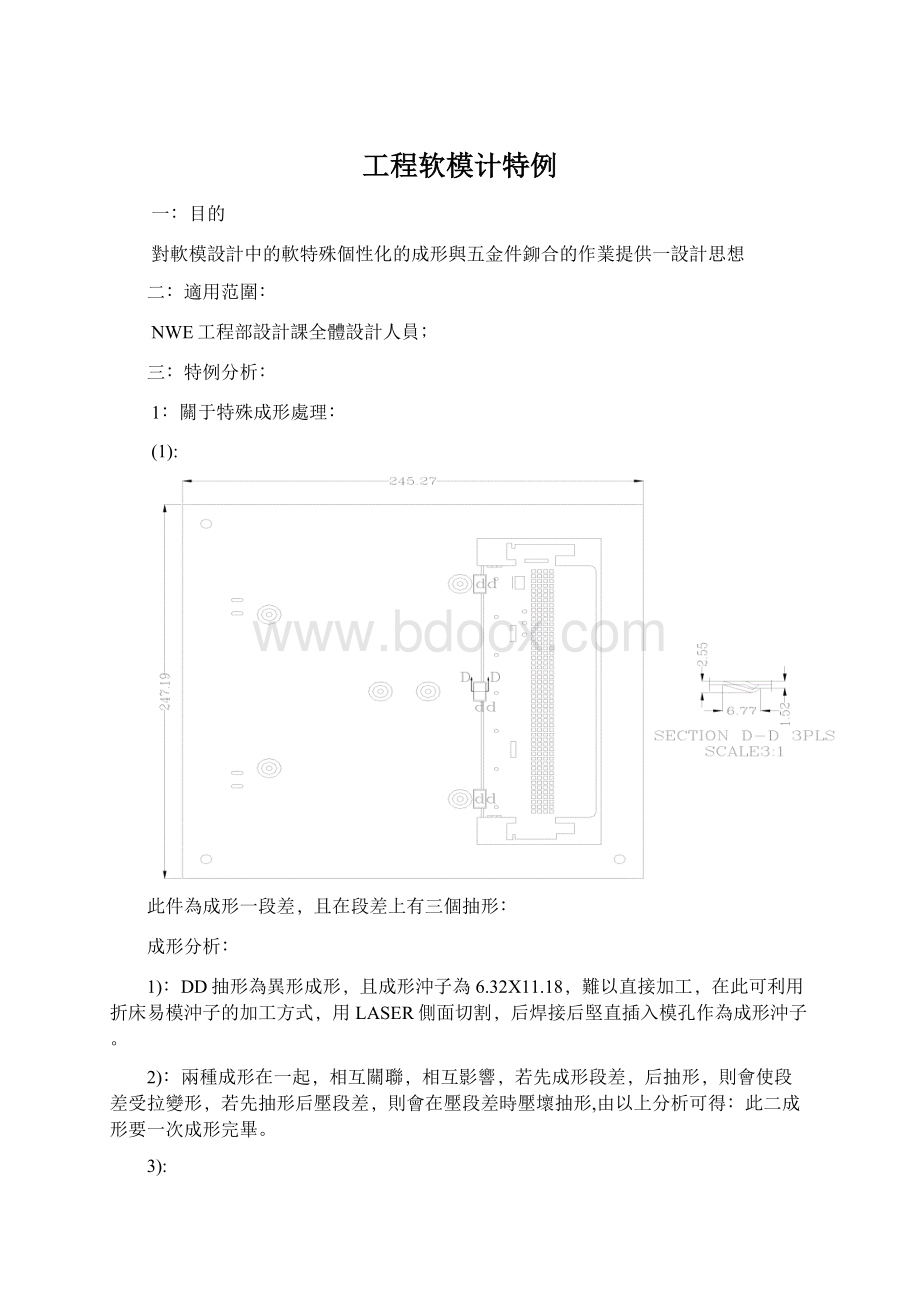

(1):

此件為成形一段差﹐且在段差上有三個抽形﹕

成形分析﹕

1)﹕DD抽形為異形成形﹐且成形沖子為6.32X11.18﹐難以直接加工﹐在此可利用折床易模沖子的加工方式﹐用LASER側面切割﹐后焊接后堅直插入模孔作為成形沖子。

2)﹕兩種成形在一起﹐相互關聯﹐相互影響﹐若先成形段差﹐后抽形﹐則會使段差受拉變形﹐若先抽形后壓段差﹐則會在壓段差時壓壞抽形,由以上分析可得﹕此二成形要一次成形完畢。

3):

在成形過程中﹐段差模板疊合如a,b處所示﹐其局部為自然成形﹐在a,b上部為空﹐同時a,b,d處同時做抽形下模﹐因而在此d處會出現一尖角﹐且由a,b,c,d間空隙的存在﹐對抽形與段差的局部產生破壞性影響﹐固此用LASER側割一割片作為成形下模的補充﹐同時對其外側打磨﹐防止段差上出現壓痕

由以分析﹐而得出上面的模具構

(2)

此工件為在一段差上面進行抽形加工﹐它的設計瓶頸在模具的結構和各模板與沖子的定位上

首先是模具結構﹐模具要有上下兩板板﹐用作沖子夾板與凹模板﹐又工件上的段差已成形﹐工件上出現了階梯﹐為了保証成形時沖子的穩定性﹐要把沖子夾板作分體處理﹐來彌補工件上段差引起的模板疊合間隙的不足﹐﹐又考慮到上下模板的定位精度問題﹐固下模在定位上作分體式處理﹐從而得到上面的模具結構﹐模具的具體設計如下﹕

(3)﹕此工件為一束線架﹐其上有24個相同的抽橋﹐且為一量產工件

此工件按一般的模具設計方式﹐要有24片沖子﹐同時則加工24個下模孔﹐模具的加工﹐組立都相當的繁鎖﹐且沖子的強度不好﹐在這種情況下﹐可以參考折床加工的方式﹐把折床易模的理念移植到沖床的生產中來﹐則把沖子做成條狀﹐采用鋼板側面切割的方式加工沖子﹐然后側面插入模板的方式來得到模具的上下模﹐可得到如下的模具設計形

(4)

此工件有一塔頂式的成形﹐其成形范圍為312X300﹐單邊成形高度為8MM﹔

在這里先給出兩種方案﹐然后把這几種方案加以對比﹐作為最終的設計方案﹕

方案1

方案1﹕

根據自然成形與受力成形的結合﹐即可在理論上得到所需要的成形效果﹐則可以按這種方案來實現﹕把圖元的四條棱邊作受壓力成形﹐其它四個面作自然成形﹔基于這種設計思想﹐在此設計兩十字交叉的成形沖子﹐采用LASER側割的方式﹐側插入模孔﹔凹模孔按標准取。

方案2

此方案是利用薄料疊加的方式進行沖子加工﹐即利用微分的方式對沖子作相應的處理﹐進行加工﹐然后利用積分的方式

對沖子組件加以疊合作為沖子﹐它們的定位由兩只銷子完成﹐且中心一只銷子由機加工磨出錐角﹐以便成形圖的權威頂尖部位

綜合這兩種方案﹕

第一種方案在成形時﹐四周的受力比較小﹐且成形圖元的成形角度很小﹐彈性變成形程度較大﹐回彈量較大﹐達不到預期的成形效果。

第二種方案則解決了此問題﹐故用第二種方案

對于相對成形角度較小的圖元﹐可在下模處加半剪來改善其成形效果﹔(半剪深度視具體情況而定)

(5):

沖分利用現有設備﹐簡化現場作業﹕

現有一抽凸工件﹐其上要成形一凸包﹐成形高度7.57﹐后序要在凸包上割一Φ6.4的孔﹐在軟模工藝下無法一次成形﹐同時以成形影響到工伯的平面度﹐且成形過高無法整平﹐故需要兩次成形﹐第一次抽半球形﹐第二次回壓﹑打壓線改善工件的平面度

考慮到工件兩次成形需要制作兩套模具﹐需要架模兩次﹐兩次才能成形出一個工件﹐由連續模作業方式提供參考﹐

一次即可加工一個工件﹐所以﹐考慮把工件的兩次成形放在同一套模具中成形﹐一邊抽形﹐一邊回壓﹑打壓筋﹐其具體放置方式如下圖.

別外﹐沖床上料時﹐一般操作習慣﹐要成形在左﹐回壓在右,同時要開取工件孔﹐要左右﹐符合操作習慣

成形上模回壓上模成形下模回壓下模

2﹕關于特殊成形工藝拆分處理﹕

(1):

此工件為一基座﹐對工件的平面度有一定的要求﹐又工件上有NCT所打的網孔﹐且前加工抽有較長的異形加強筋﹐這些都會影響工件的平面度﹐固此要對工件有一校平工序﹐又整平機參數的限制(最大過高為7.0)﹐同時工件向上單邊成形最大高度為3.2﹐向下最大成形高度為6.5﹐所以工件抽形后無法進行整平﹔

由以上情況可知﹐在工件的成形過程中﹐要對工件的成形作相應的工藝拆分﹐即在整平許可的范圍之內﹐把對工件平面度影響較大的成形先進行成形﹐然后對工件加以整平﹐最后再成形其它圖元﹐這需要兩套成形模具﹔

在較模生產中﹐模具成本是要注意考慮對象﹐盡量減少模具成本﹐簡化模具結構﹐故此同﹐前后兩次成形共用一套模具﹐只是在不同的成形工序中放入不同的沖子與墊片﹐即可達到一套具兩次成形的功用

所以設計一套模具﹐生放入沖子成形J﹐L﹐H﹐I﹐后利用整平機整平﹐然后用同一套模具來成形其它圖元

2)﹕

此工件上成形一段差﹐并后在段差上面成形三個凸包﹐在后序的加工中﹐在凸包上切壓螺母的預孔﹐然后在凸包上進行壓螺母。

對此類結構﹐一般要保証在前加工中凸包的位置准確性﹔

對于這類成形有三種成形工藝﹕

1)﹕先成形凸包﹐然后成形段差﹔

2)﹕段差與凸包一起成形﹔

3)﹕先成形段差﹐然后成形凸包﹔

現對此三種成形工藝加以分析﹕

方法一﹐按成形的效果來判斷﹐可以達到要求﹐它要兩套模具來成形﹔

方法二﹐要在凸包沖子的設計上作相應處理﹐其位置要按成形后的位置來設計﹐但成形時﹐由于在成形凸包時段差同時成形同﹐引起段差料片的移動﹐影響凸包的成形效果﹐它封需要一套模具﹐

方法三﹐成形段差時﹐依段差成形后凸包的位置在段差沖子與墊片上開凸包模孔﹐段差成形后再放入凸包沖子成形凸包﹐此需一套模具

綜上所述﹐選第三套方案為最終方案。

3:

對現有模架模座的利用方式

1)﹕

此工件為一基座﹐其上有19個脹鉚螺柱﹐即為反面鉚螺柱

脹鉚螺柱的鉚合方式如下圖所示﹐它要有專用的鉚合沖子﹐如圖所示

以前鉚合僅設計下模夾板﹐目的是為了定下模入子與工件的相對位置﹐對脹鉚螺柱而言﹐則要同時對沖子﹐工件與入子的定位﹔

在此就要有到鉚合模的下模板﹐它上面開有M6的螺孔﹐與下夾板的結構大同小異﹐故此﹐可把上下夾板設計成相同的結構方式﹐由于鉚合模板上沒有對模銷孔﹐所以無法進行上下模對正﹐則在上下夾板上要開有對模孔﹐要當前的情況下﹐可利用工件定位銷孔作對模銷孔﹐僅更換長短定位銷即可

在此工件的鉚合過程中﹐重點為下模鉚合入子的設計﹐以下為此類鉚合入子的設計方法﹕

鉚合示意圖合模圖入子結構圖

此類螺柱的鉚合過程與其它螺柱的鉚合有所不同﹐在合模的同時﹐螺柱受力要有鋼性支撐﹐在入子設計時﹐d1=d2,入子下模入塞要有螺釘鎖位﹐且入子的高度為標准高度65,外形為標准入子外形,設計要點﹕要合模的過程中﹐螺柱的的位置有一定的限制與要求﹐即上部第二台階面與下模入子面相平﹐且此時﹐上模入子與螺柱﹐頂料銷﹐限位套之間為鋼性接觸﹐力通過此鋼性體系直接由上模傳至下模﹐達到脹鉚的目的﹔

此種方法對鉚合五金件也適合﹐特別對鉚螺柱而言﹐若是模沖子在鉚合時與凸包不同心﹐則鉚合壓印與凸包不同心﹐產生鉚合不良﹐則可用此種方法進行鉚合生產

對現有的共用模加與共用模座﹐共用法并不固定﹐對其可加以靈活運用﹐充分發揮共作用﹐提高其共用功能

對此文的閱讀不可僅限于表象特征﹐要注重其設計的思想與處理手法﹐開拓設計思維