不锈钢管各国执行标准.docx

《不锈钢管各国执行标准.docx》由会员分享,可在线阅读,更多相关《不锈钢管各国执行标准.docx(9页珍藏版)》请在冰豆网上搜索。

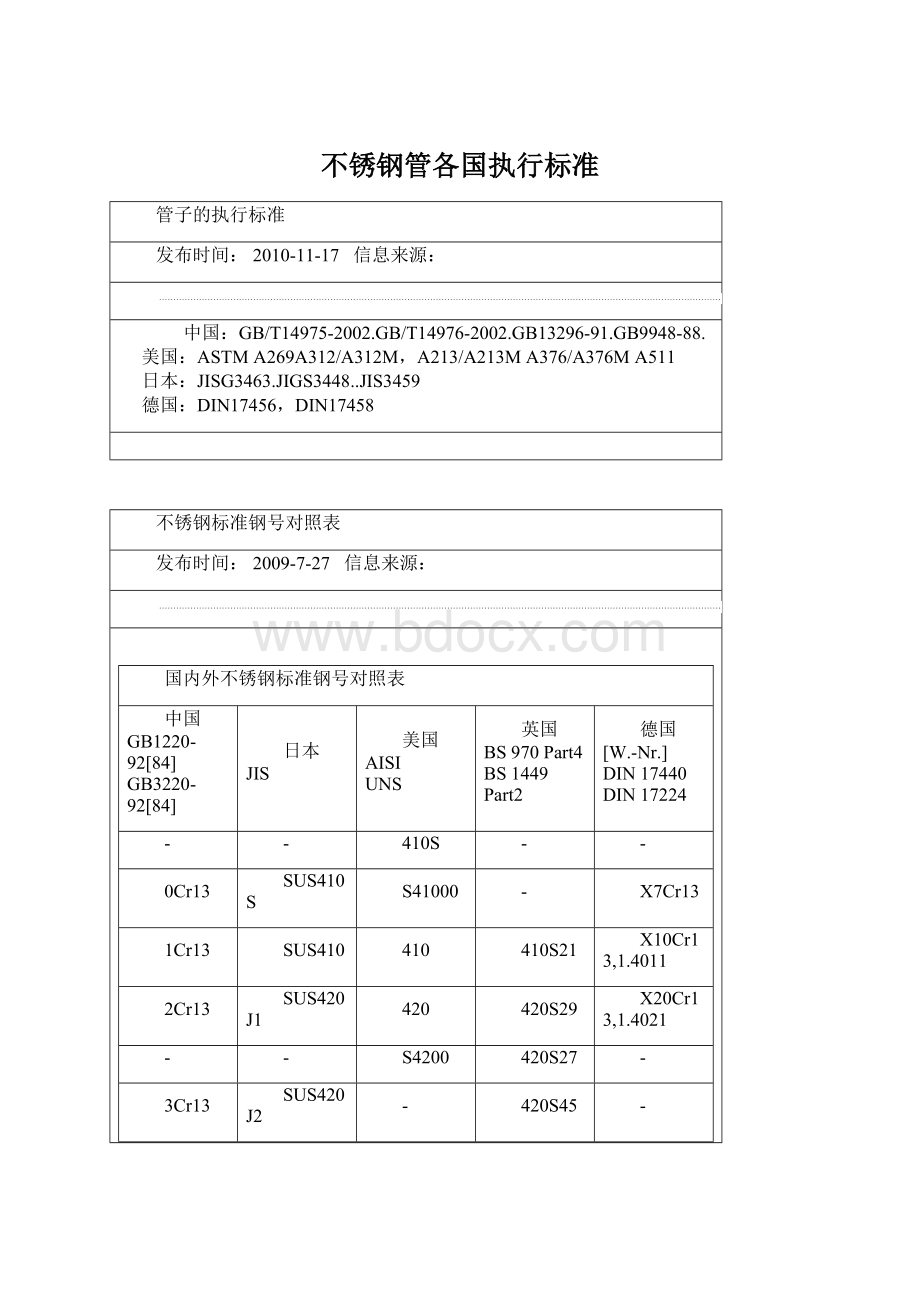

不锈钢管各国执行标准

管子的执行标准

发布时间:

2010-11-17 信息来源:

中国:

GB/T14975-2002.GB/T14976-2002.GB13296-91.GB9948-88.

美国:

ASTMA269A312/A312M,A213/A213MA376/A376MA511

日本:

JISG3463.JIGS3448..JIS3459

德国:

DIN17456,DIN17458

不锈钢标准钢号对照表

发布时间:

2009-7-27 信息来源:

国内外不锈钢标准钢号对照表

中国

GB1220-92[84]

GB3220-92[84]

日本

JIS

美国

AISI

UNS

英国

BS970Part4

BS1449Part2

德国[W.-Nr.]

DIN17440

DIN17224

-

-

410S

-

-

0Cr13

SUS410S

S41000

-

X7Cr13

1Cr13

SUS410

410

410S21

X10Cr13,1.4011

2Cr13

SUS420J1

420

420S29

X20Cr13,1.4021

-

-

S4200

420S27

-

3Cr13

SUS420J2

-

420S45

-

Y3Cr13

SUS420F

420F

-

-

3Cr13Mo

-

-

-

-

3Cr16

SUS429J1

-

-

-

1Cr17Ni2

SUS431

431

431S29

X17CrNi16-2,1.4057

-

-

S43100

X17CrNi16-2,1.4057

-

7Cr17

SUS440A

440A

X70CrMo15,1.4109

X70CrMo15,1.4109

-

S44002

-

-

11Cr17

SUS440C

440C

X105CrMo17,1.4125

X105CrMo17,1.4125

-

-

S44004

-

-

Y11Cr17

SUS440F

440F

-

-

8Cr17

SUS440B

44013

-

-

-

-

S44003

-

-

-

-

440B

-

-

1Cr12

SUS403

403

-

X6Cr13

4Cr13

SUS420J2

-

-

X4DCr13,1.4031

9Cr18

SUS440C

440C

-

X105CrMo17,1.4125

9Cr18Mo

SUS440C

440C

X105CrMo17,1.4125

X105CrMo17,1.4125

9Cr18MoV

SUS440B

440B

-

X90CrMoV18,1.4112

-

-

-

-

X50CrMoV15,1.4116

-

-

-

-

X39CrMo17-1,1.4122

-

AUS8(8A)

-

-

-

-

AUS10(10A)

-

-

-

-

AUS6(6A)

-

-

-

0Cr17Ni4Cu4Nb

SUS630

630

X5CrNiCuNb16-4,

1.4542

X5CrNiCuNb16-4,

1.4542

-

-

S17400

-

-

-

-

17-4PH

-

-

0Cr17Ni7Al

SUS631

631

-

-

-

-

S17700

X7CrNiAl17-71.4568

X7CrNiAl17-7,

1.4568

-

-

S17700

X7CrNiAl17-71.4568

X7CrNiAl17-7,

1.4568

-

-

17-7PH

-

-

0Cr15Ni7Mo2Al

-

632

-

-

-

-

S15700

-

-

0Cr13Al[00Cr13Al]

SUS405

405

-

-

-

-

S40500

405S17

X7CrAl13

1Cr15

SUS429

429

-

-

-

-

S42900

-

-

1Cr17

SUS430

430

-

-

-

-

S43000

430S17

X6Cr17,1.4016

[Y1Cr17]

SUS430F

430F

-

-

S43020

-

X12CrMoS17

1Cr17Mo

SUS434

434

-

-

-

-

S43400

434S19

X6CrMo17

1Cr17Mn6Ni5N

SUS201

201

-

X12CrMnNiN17-7-5,

1.4372

-

-

S20100

-

1Cr18Mn8Ni5N

SUS202

202

-

X12CrMnNiN18-9-5

1.4373

-

-

S20200

284S16

-

2Cr13Mn9Ni4

-

-

-

-

1Cr17Ni7

SUS301

301

-

-

-

-

S30100

301S21

X12CrNi177

1Cr17Ni8

SUS301J1

-

-

X12CrNi177

1Cr18Ni9

SUS302

302

302S31

X2CrNi18-9,1.4307

-

-

S30200

-

-

1Cr18Ni9Si3

SUS302B

302B

-

-

-

-

S30215

-

-

Y1Cr18Ni9

SUS303

303

303S31

X8CrNiS18-9,1.4305

-

-

S30300

-

-

Y1Cr18Ni9Se

SUS303Se

303Se

303S42

-

-

-

S30323

-

-

0Cr18Ni9

SUS304

304

304S31,

X5CrNi18-10,

[1.4301]

X5CrNi18-10

[1.4301]

-

-

S30400

-

-

-

-

S30403

-

-

00Cr19Ni10

SUS304L

304L

304S11,

X2CrNi19-11,

1.4306

X2CrNi19-11,

1.4306

0Cr19Ni9N

SUS304N1

304N

-

X5CrNi19-9,

1.4315

-

-

S30451

-

-

0Cr19Ni10NbN

SUS304N2

XM-21,

S30452

-

-

00Cr19Ni10N

SUS304LN

304LN,

S30453

X2CrNiN18-10,1.4311

X2CrNiN18-10,1.4311

1Cr18Ni12

SUS305

S30500,

305

305S19,

X4CrNi18-12,

1.4303

X4CrNi18-12,1.4303

[0Cr20Ni10]

SUS308

308

-

-

S30800

-

-

0Cr23Ni13

SUS309S

309S

-

-

S30908

-

-

0Cr25Ni20

SUS310S

310S

310S31

-

-

-

S31008

-

-

0Cr17Ni12Mo2

SUS316

316

316S31,

X5CrNiMo17-12-2

[1.4401]

X5CrNiMo17-12-2

[1.4401]

-

-

S31600

-

-

0Cr17Ni12Mo2N

SUS316N

316N

X2CrNiMo17-11-2

[1.4406]

X2CrNiMo17-11-2

[1.4406]

-

-

S31651

-

-

00Cr17Ni13Mo2N

SUS316LN

316LN,

S31653

X2CrNiMo17-13-3

[1.4429]

X2CrNiMoN17-13-3

[1.4429]

00Cr17Ni14Mo2

SUS316L

316L,

S31603

X2CrNiMo18-4-3

[1.4435],

316S13

X2CrNiMo18-4-3

[1.4435]

0Cr18Ni12Mo2Ti

SUS316Ti

316Ti

320S31,

X6CrNiMoTi17-12-2

1.4571

X6CrNiMoTi17-12-2

1.4571

0Cr18Ni14Mo2Cu2

SUS316J1

-

-

-

00Cr18Ni14Mo2Cu2

SUS316J1L

-

-

-

0Cr18Ni12Mo3Ti

-

-

-

X6CrNiMoTi17-12-2

1.4571

1Cr18Ni12Mo3Ti

-

-

-

-

0Cr19Ni13Mo3

SUS317

317

316S33,

X3CrNiMo17-3-3,

1.4436

X3CrNiMo17-3-3,

1.4436

-

-

S31700

-

-

00Cr19Ni13Mo3

SUS317L

317L

X2CrNiMo18-15-4,

1.4438

X3CrNiMo18-15-4,

1.4438

0Cr18Ni16Mo5

SUS317J1

S31725

-

-

0Cr18Ni10Ti

SUS321

321

-

X6CrNiTi18-10

[1.4541]

-

-

S32100

-

-

1Cr18Ni9Ti

SUS321

321,

S32109

321S31,

X6CrNiTi18-10,

1.4541

X6CrNiTi18-10,

1.4541

0Cr18Ni11Nb

SUS347

347

347S31

X6CrNiNb18-10,

1.4550

-

-

S34700

-

-

0Cr18Ni13Si4

SUSXM15J1

XM15

-

-

S38100

-

-

0Cr18Ni9Cu3

SUSXM7

XM7

-

X3CrNiCu18-9-4,

1.4567

1Cr18Mn10NiMo3N

-

-

-

-

1Cr18Ni12Mo2Ti

-

-

320S31,

X6CrNiMoTi17-12-2

1.4571

X6CrNiMoTi17-12-2

1.4571

1Cr18Ni11Si4AlTi

-

-

-

-

1Cr21Ni5Ti

-

-

-

-

00Cr20Ni25Mo4.5Cu

-

904L

-

-

影响铁基合金精铸件性能的因素

-

以前有的朋友问起铁基合金精铸件性能问题,怀疑是热处理工艺不当。

其实铸件性能是铸造工艺和热处理工艺的综合反映,其中铸造工艺是根本。

如果铸件本身基体不理想,晶粒粗大,杂质多,无论怎样调整热处理规范都很难达到理想的效果的。

下面就结合自己的工作经验,谈一点粗浅的看法。

一、 铸造工艺

1、 化学成份

成份是保证铸件性能的基础,首先需重点控制C、Si、Mn含量。

C是提高钢的强度的最重要的因素,Si、Mn是强化作用较大的元素,在合金钢中得到广泛应用。

随着C、Si、Mn增多,强度、硬度上升,而塑性、韧性下降。

此外需控制S、P含量,这已经是一个常识性问题,但有的工厂成份控制不是很严格,有的甚至没有进行成份检测,铸件性能是没有保障的。

此外N、Ti、Al、V、Zr、Mo、W等元素对铸件性能也有一定影响,但不是每种铸件都用得上,这里不再细说。

2、 熔炼浇注

熔炼浇注也包含了对化学成份的控制。

除了C、Si、Mn,最常用的合金元素还有Ni、Cr。

常用的脱氧方式为硅铁、锰铁、硅钙等。

有的工厂喜欢浇注前在浇包中丢铝块终脱氧,但对铬镍钢要慎用。

铬镍钢的缺点是容易出现石状断口,使铸件在铸造和热处理过程中出现开裂。

石状断口是一种晶间断口,它的成因是由于氮化铝夹杂物在奥氏体晶界上析出的结果。

氮化铝夹杂物在奥氏体中的溶解度随温度的降低而降低,当铸件在1100-1200℃间缓冷时,氮化铝夹杂物将在奥氏体晶界上析出,严重消弱晶界强度。

铸件冷速愈慢,钢中残留的铝和氮量愈高,则形成的氮化铝夹杂物也愈多。

因此在熔炼过程中,为防止石状断口,不能用铝脱氧,并尽量缩短熔炼时间,以减少钢中铝、氮含量,浇注后应尽量加快铸件的冷却速度。

铬、镍、锰等元素能提高钢的凝固收缩值,故能提高钢的疏松和热裂倾向。

尤其是马氏体钢,由于铬量较高,易形成氧化铬膜和氮、碳化物难熔质点,流动性较差,在铸件中容易造成欠铸、夹杂等缺陷。

有的铸件由于热节分散,或有局部大的薄壁、细长结构,熔炼浇注工艺陷入两难选择:

浇注温度太低,铸件充型很困难,易发生欠铸、气孔等缺陷;浇注温度太高,铸件晶粒粗大,易出现裂纹、疏松等缺陷,铸件性能也不理想。

这就必须优化浇注系统,有利于铸件充型。

尽量搞高壳型温度、降低浇注温度。

对壳型的要求是,浇注前温度尽可能高,浇注后冷却速度尽可能快,这又是相互矛盾的。

如果过程控制得好,最好空壳浇注,以保证浇注后冷却速度,但壳型出炉后到浇注时间间隔尽可能短。

有条件的话,铸件最好放在真空浇注,有助于降低浇注温度,减少欠铸、夹杂等缺陷,并能提高性能。

真空浇注虽然比非真空浇注增加了成本,但铸件合格率上升,表面质量和性能都有较大提高。

如果铸件技术要求高,价位也合理,放在真空浇注是合算的。

(我厂有一批不锈钢精铸件,二十多年来都采用非真空浇注,由于冶金质量和性能问题,合格率极低,一年投产八批才满足要求。

本人改为真空浇注,并改进热处理工艺,现在投产一批能管用三年)

二、热处理工艺

常用的热处理方式通常包括正火、退火、淬火和回火。

这里主要说一下用得较多的不锈钢淬火。

淬火的目的是为了得到马氏体,并防止碳化物的析出。

淬火工艺参数的选择应注意两点:

一是要得到尽可能多的马氏体,而又不使晶粒粗大,从而提高钢的机械性能;二是要得到尽可能均匀的单相组织,以提高其抗蚀能力。

淬火温度过低,碳化物不能溶入奥氏体中。

淬火温度和时间要保证碳化物充分溶解而得到高的硬度、强度,时间一般在2小时以上,温度一般1000℃以上。

一般均采用油冷淬火。

回火的目的是为了消除淬火应力和提高冲击韧性。

在500℃以上回火时,由于碳化物聚集长大,所以强度迅速下降,塑性上升。

马氏体不锈钢有回火脆性倾向,回火后应采用较快速度冷却。

在实际生产中,大量铸件成箱堆放,空冷难以保证较快的冷却速度,因而铸件有回火脆性倾向,影响到铸件塑性。

所以需油冷或水冷才有效果。

热处理规范要参照铸件化学成份来制定。

如果铸件C、Si、Mn含量较高,则回火温度也要偏高,才能保证铸件有足够的塑性、韧性;如果C、Si、Mn含量较低,则回火温度也要偏低一点,才能保证铸件有足够的强度、硬度。

结论:

1、 铸件性能是铸造工艺和热处理工艺的综合反映,其中铸造工艺是根本。

铸造及热处理规范稍不合理就容易顾此失彼,需综合考虑。

2、 铸造工艺需严格控制化学成份,主要是C、Si、MnS、P含量。

浇注时尽量搞高壳型温度、降低浇注温度,浇注后应尽量加快铸件的冷却速度(但需保证不出现裂纹),铬镍钢不能用铝脱氧,有条件的话,可考虑真空浇注。

3、 热处理工艺中,淬火时淬火温度和时间要有保证。

回火后应采用较快速度冷却。

热处理规范要参照铸件化学成份来制定。