筒形件拉深模具设计.docx

《筒形件拉深模具设计.docx》由会员分享,可在线阅读,更多相关《筒形件拉深模具设计.docx(19页珍藏版)》请在冰豆网上搜索。

筒形件拉深模具设计

正文

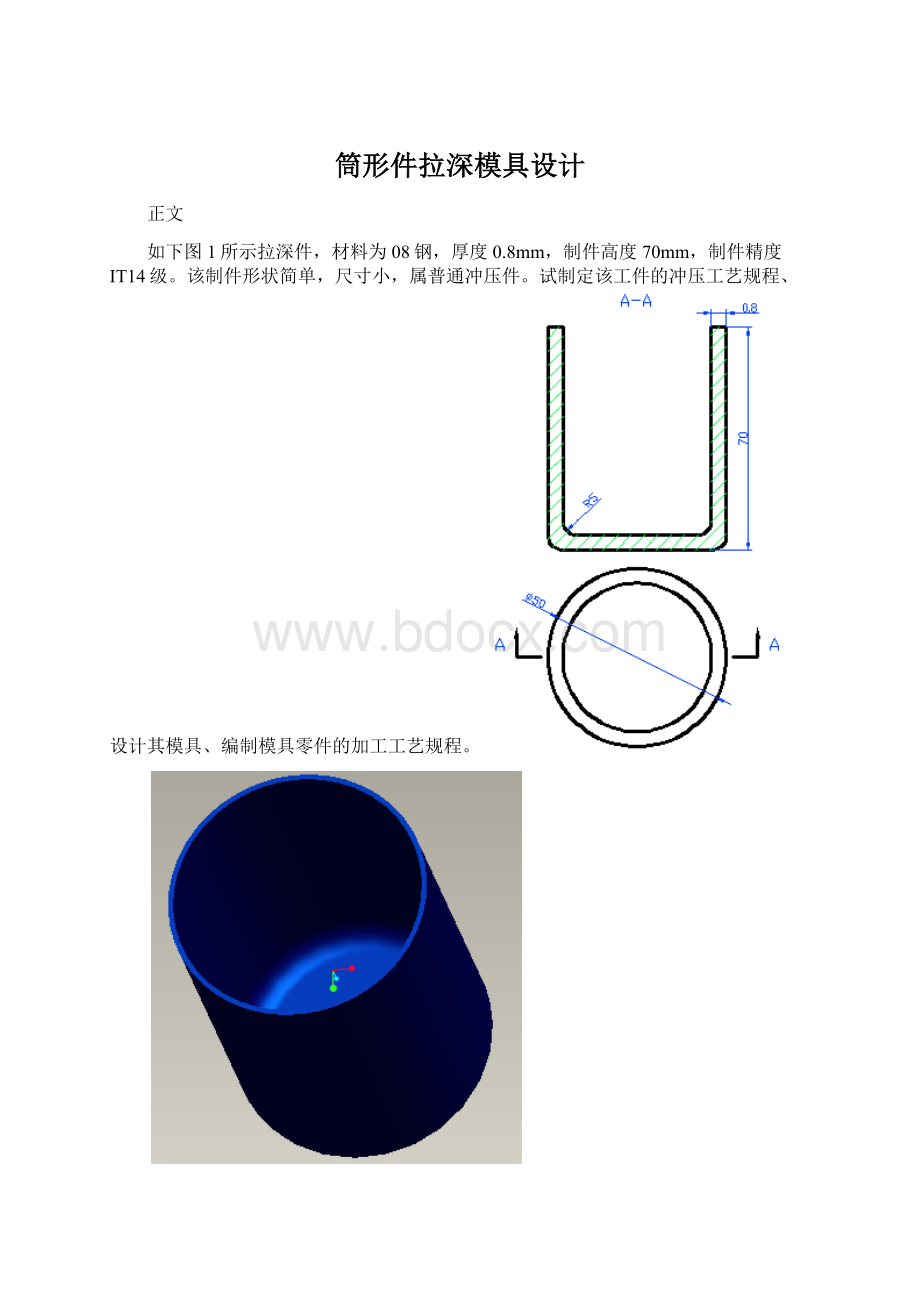

如下图1所示拉深件,材料为08钢,厚度0.8mm,制件高度70mm,制件精度IT14级。

该制件形状简单,尺寸小,属普通冲压件。

试制定该工件的冲压工艺规程、设计其模具、编制模具零件的加工工艺规程。

图1

一、冲压件工艺分析

1、材料:

该冲裁件的材料08钢是碳素工具钢,具有较好的可拉深性能。

2、零件结构:

该制件为圆桶形拉深件,故对毛坯的计算要。

3、单边间隙、拉深凸凹模及拉深高度的确定应符合制件要求。

4、凹凸模的设计应保证各工序间动作稳定。

5、尺寸精度:

零件图上所有未注公差的尺寸,属于自由尺寸,可按IT14级确定工件尺寸的公差。

查公差表可得工件基本尺寸公差为:

二、工艺方案及模具结构类型

1、工艺方案分析

该工件包括落料、拉深两个基本工序,可有以下三种工艺方案:

方案一:

先落料,首次拉深一,再次拉深。

采用单工序模生产。

方案二:

落料+拉深复合,后拉深二。

采用复合模+单工序模生产。

方案三:

先落料,后二次复合拉深。

采用单工序模+复合模生产。

方案四:

落料+拉深+再次拉深。

采用复合模生产。

方案一模具结构简单,但需三道工序三副模具,成本高而生产效率低,难以满足大批量生产要求。

方案二只需二副模具,工件的精度及生产效率都较高,工件精度也能满足要求,操作方便,成本较低。

方案三也只需要二副模具,制造难度大,成本也大。

方案四只需一副模具,生产效率高,操作方便,工件精度也能满足要求,但模具成本造价高。

通过对上述四种方案的分析比较,该件的冲压生产采用方案二为佳。

2、主要工艺参数的计算

(1)确定修边余量

该件h=70mm,h/d=70/50=1.4,查《冲压工艺及模具设计》表4-10

可得

则可得拉深高度H

H=h+

=70+3.8=73.8mm

(2)计算毛坯直径D

由于板厚小于1mm,故可直接用工件图所示尺寸计算,不必用中线尺寸计算。

D=

(3)确定拉深次数

按毛坯相对厚度t/D=0.8/130

和工件相对高度H/d=73.8/50=1.36

查《冲压工艺及模具设计》表4-15可得n=2,初步确定需要两次拉成,同时需增加一次整形工序。

(4)计算各次拉深直径

由于该工件需要两次拉深,查《冲压工艺及模具设计》表4-11可得,首次拉深系数m

和二次拉深系数m

:

m

=0.53m

=0.76

初步计算各次拉深直径为:

d

=m

D=0.53

130

69mm

d

=m

D=0.76

130

50mm

(5)选取凸凹模的圆角半径

考虑到实际采用的拉深系数均接近其极限值,故首次拉深凹模圆角半径r

应取大些,根据《压工艺及模具设计》表4-7知:

r

=10t=10

0.8=8mm

由《冲压工艺及模具设计》式(4-49)和式(4-50)即:

r

=(0.7—0.8)r

和r

=(0.7—0.8)r

计算各次拉深凹模及凸模的圆角半径,分别为:

r

=8mmr

=6mm

r

=6mmr

=5mm

(6)计算各次工序件的高度

根据《冲压工艺及模具设计》式(4-39)计算各次拉深高度如下:

H

=1/4(D

)

=1/4(

)

=49mm

H

=1/4=(D

)

=1/4=(

)

mm

(7)画出工序件简图

工序简图如下图2所示:

图2

三、确定排样图和裁板方案

1、制件的毛坯为简单的圆形件,而且尺寸比较小,考虑到操作方便,宜采用单排。

于t=0.8mm,查《冲压工艺及模具设计》附表7轧制薄钢板拟选用规格为:

0.8

500

1000的板料。

2、排样设计

图3

查《冲压工艺及模具设计》表2-10,确定搭边值

两工件间的横搭边a

=1.2mm;两工件间的纵搭边a=1.0mm;

步距S=d+a=50+1=51mm;条料宽度B=(D+2a

+

)

=52.8

故一个步距内的材料利用率

为:

=A/BS

100

=

/BS

100

=72.9

由于直板材料选取0.8

500

1000故每块板料可裁剪9

19=171个工件

故每块板料(0.8

500

1000)的利用率为:

=nA/LB

100

=171

(d/2)

100

=67

四、计算工序冲压力、压力中心以及初选压力机

1、落料力的计算

F

=1.3Lt

式中L—冲裁轮廓的总长度;t—板料厚度;

--板料的抗拉强度

查《冲压工艺及模具设计》附表1可知:

=400MPa。

故:

F

=1.3

2

25

25

0.8

400=65.31KN

2、卸料力

和顶件力

的计算

=K

F

=K

F

式中K

为卸料力系数,K

为顶件力系数

查《冲压工艺及模具设计》表1-7知:

K

=0.050;K

=0.08

故:

=K

F

=0.05

65.31

=3.27KN

=K

F

=0.08

65.31

=5.22KN

3、压边力的计算

采用压边的目的是为力防止变形区板料在拉深过程中的起皱,拉深时压扁力必须适当,压边力过大会引起拉伸力的增加,甚至造成制件拉裂,压边力过小则会造成制件直壁或凸缘部分起皱,所以是否采用压边装置主要取决于毛坯或拉深系数m和相对厚度t/D

100

由于t/D

100

=0.8/130

100

=0.62

首次拉深系数

=0.53

故:

查《冲压工艺及模具设计》表4-3知,两次拉深均需要采用压边装置。

压边力:

式中A为初始有效面积;

为单位压边力(MPa)

查《冲压工艺及模具设计》表4-4可知:

=2MPa

=15.2KN

=1.44KN

4、拉深力的计算

首次拉深时拉深力

=

二次拉深时拉深力

=

式中:

为首次拉深及二次拉深时工件的直径;

为材料抗拉强度(MPa);

为修正系数。

查《冲压工艺及模具设计》表4-1可知:

=1;

=0.85

首次拉深力:

=

=69.33KN

二次拉深力:

=

=42.7KN

故总拉深力:

=

+

=112.03KN

由于制件属于深拉深,故确定压力机的公称压力应满足:

故:

=67.2KN

综上所述:

=202.47KN

5、压力中心的计算

图4

由于是圆形工件,如图4所示,所以工件的压力中心应为圆心即o(25,25)

6、压力机的选择

由于该制件数亿小型制件,且精度要求不高,因此选用开始可倾压力机,它具有工作台面三面敞开,操作方便,成本低廉的有点。

根据总压力选择压力机,前面已经算得压力机的公称压力为202.47KN,查《冲压工艺及模具模具设计》表7.3提供的压力机公称压力中可选取压力机的型号为:

J23-16F

五、工件零件刃口尺寸的计算

刃口尺寸按凹模实际尺寸配作,用配作法,因此凸模基本尺寸及凹模尺寸相同,保证单边间隙

(mm)

图5

查《冲压工艺及模具设计》表1-3可知:

拉深模的单边间隙为:

Z=

=0.015mm

式中x为补偿刃口磨损量系数。

查《冲压工艺及模具设计》表2-21可知:

x=0.5

取落料的尺寸公差IT14,则公差为

=0.4mm

所以落料凹模的尺寸为:

=(130-0.5

0.4)

=129.8

mm

六、工件零件结构尺寸和公差的确定

1、整体落料凹模板的厚度H的确定:

H=

式中

为凹模材料的修正系数,碳素工具钢取

=1.3;

为凹模厚度按刃口长度修正系数,查《冲压工艺及模具设计》表2-18可知:

=1

H=

=1.3

1

=52.35mm

2、凹模板长度L的计算

L=D+2C

查《冲压工艺及模具设计》表2-17可知:

C取28—36mm,根据要求C值可取30mm

故:

L=D+2C

=50+2

30

=110mm

故确定凹模板外形尺寸为:

110

110

52(mm)。

凸模板尺寸按配作法计算。

3、其他零件结构尺寸

序号

名称

长

宽

厚(mm)

材料

数量

1

上垫板

110

110

40

T8A

1

2

凸模固定板

110

110

48

45钢

1

3

空心垫板

110

110

46

45钢

1

4

卸料版

110

110

44

45钢

1

5

凸凹模固定板

110

110

50

45钢

1

6

下垫板

110

110

40

T8A

1

7

压边圈

110

110

60

45钢

1

(1)第一次拉深

拉深凸模

第一次拉深模,由于其毛坯尺寸及公差没有必要予以严格的限制,这时凸模和凹模尺寸只要取等于毛坯的过渡尺寸即可,以凸模为基准.取公差等级为IT10=0.12mm.

d凸=d-0δ凸=690-0.12mm

d凹=(d凸+2Z)0+δ凹=(69+2×0.015)0+0.12=69.030+0.12mm

拉深凸模采用台阶式,也是采用车床加工,及凸模固定板的配合按H7/m6的配合,拉深凸模结构如下图6所示。

图6

凸凹模

结合工件外形并考虑加工,将凸凹模设计成带肩台阶式圆凸凹模,一方面加工简单,另一方面又便于装配及更换,采用车床加工,及凸凹模固定板的配合按H7/m6,凸凹模长度L=99mm,具体结构可如下图7所示。

图7

落料凹模

凹模采用整体凹模,各冲裁的凹模孔均采用线切割机床加工,安排凹模在模架上的位置时,要依据计算压力中心的数据,将压力中心及模柄中心重合。

凹模的轮廓尺寸应要保证凹模有足够的强度及刚度,凹模板的厚度还应考虑修磨量,根据冲裁件的厚度和冲裁件的最大外形尺寸在标准中选取凹模板的各尺寸为:

长230mm,宽200mm,因考虑到整套模具的整体布置要求,选其厚度为52mm,结构如下图8所示。

图8

(2)第二次拉深模

①凸模

根据工件外形并考虑加工,将凸模设计成带肩台阶式圆凸凹模,一方面加工简单,另一方面又便于装配及修模,采用车床加工,及凸模固定板的配合按H7/m6。

凸模长度L=H1+H2+Y

式中H1——凸模固定板厚度

H2——压边圈高度

Y——附加长度,包括凸模刃口修磨量,凸模进入凹模的深度73.8mm,

因此凸模长度L=48+60+73.8=181.8mm。

具体结构可参见下图9所示。

图9

②凹模

凹模采用整体凹模,各冲裁的凹模孔均采用线切割机床加工,安排凹模在模架上的位置时,要依据计算压力中心的数据,将压力中心及模柄中心重合。

取凹模轮廓尺寸为φ160mm×73.8mm,结构如下图10所示。

拉深凸模和凹模工作部分的尺寸及其制造公差:

查表得凸凹的制造公差为:

δ凸=0.02mm

δ凹=0.03mm

当工件要求内形尺寸:

凸模尺寸:

d凸=(dmin+0.4△)-0δ凸

=(50+0.4×0.4)0-0.02mm=50.160-0.02mm

凹模尺寸:

d凹=(dmin+0.4△+2Z)0+δ凹

=(50+0.4×0.4+2×0.015)0+0.03

=50.190+0.03mm

图10

固定挡料销

落料凹模上部设置固定挡料销,采用

固定挡料销的进行定距.挡料装置在复合模

中,主要作用是保持冲件轮廓的完整和适量

的搭边.,如图11所示为钩形挡料销,因其固定孔

离刃口较远,因此凹模强度要求,结构上带有

防转定向销.挡料销采用H7/r6安装在落料

凹模端面

图11

导料板的设计

导料板的内侧及条料接触,外侧及凹模齐平,查表知导