精编修井机操作规范.docx

《精编修井机操作规范.docx》由会员分享,可在线阅读,更多相关《精编修井机操作规范.docx(25页珍藏版)》请在冰豆网上搜索。

精编修井机操作规范

XJ550修井机操作规范

2013年09月01日

一、目的和范围

本规范规定了XJ550修井机操作程序及维护保养规范。

本规范适用于XJ550修井机操作和维护。

二、引用文件

第四石油机械厂《SJX5470TXJ550型修井机(双滚筒)使用说明书》

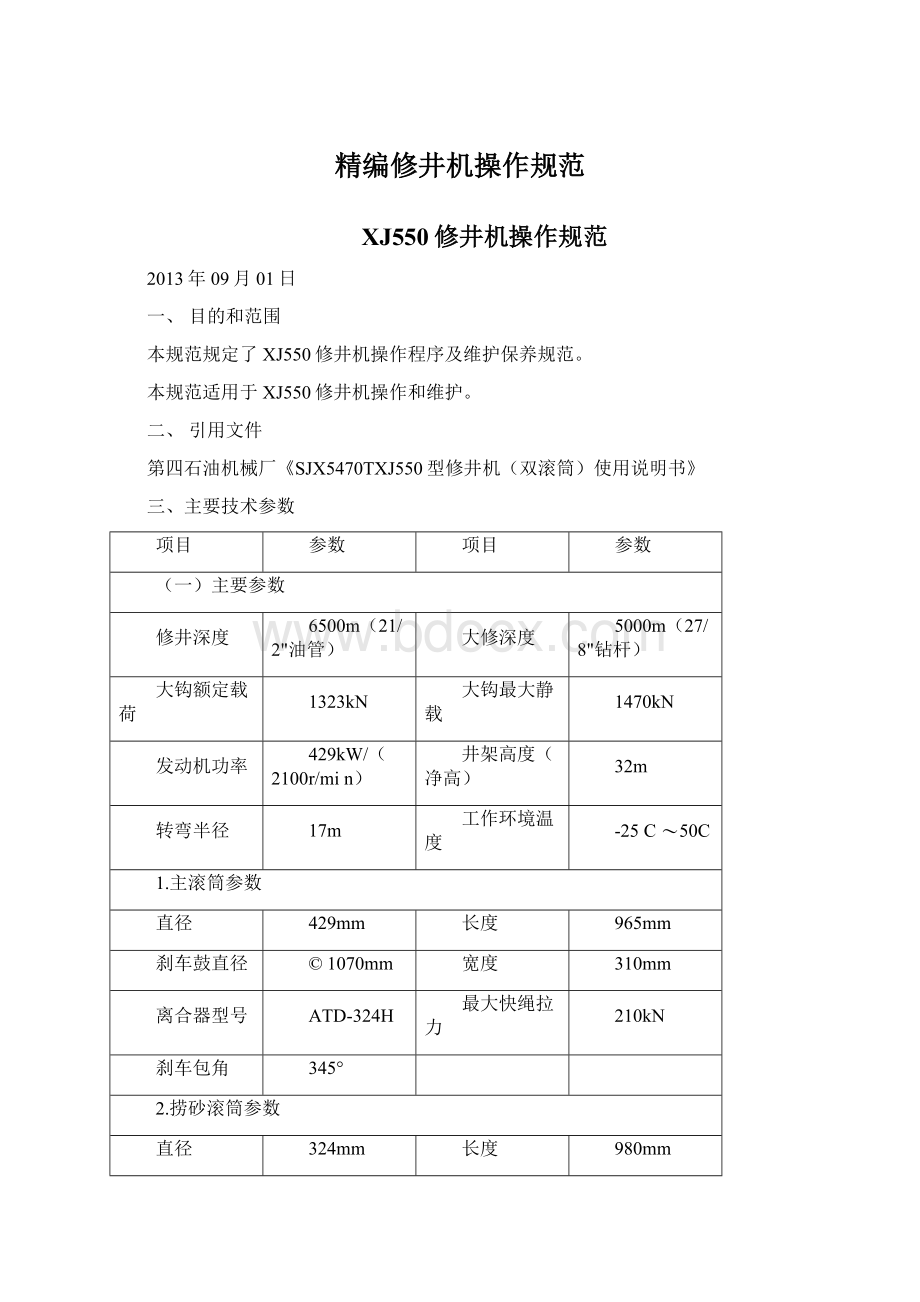

三、主要技术参数

项目

参数

项目

参数

(一)主要参数

修井深度

6500m(21/2"油管)

大修深度

5000m(27/8"钻杆)

大钩额定载荷

1323kN

大钩最大静载

1470kN

发动机功率

429kW/(2100r/min)

井架高度(净高)

32m

转弯半径

17m

工作环境温度

-25C〜50C

1.主滚筒参数

直径

429mm

长度

965mm

刹车鼓直径

©1070mm

宽度

310mm

离合器型号

ATD-324H

最大快绳拉力

210kN

刹车包角

345°

2.捞砂滚筒参数

直径

324mm

长度

980mm

刹车鼓直径

1070mm

刹车鼓宽度

210mm

快绳最大拉力

11tf

离合器型号

ATD124H

容绳量

3400m(9/i6"钢绳)

3.井架参数

净高

34mm

最大静载荷

1470kN8绳

倾斜角

3°30/

天车滑轮底径

©655mm

快绳轮底径

©795mm

二层台容量

6000m(21/2"油管)

二层台高度

17m、20m

最大抗风力

110km/h(约10级)

4.游车大钩(YG-150)参数

取大载荷

1470kN(150t•f)

滑轮数

4个

天车槽底径

©650mm

采用钢丝绳直径

©26mm

5.辅助刹车参数

型号

SR22型水刹车

出水最高水温

82°

出水最大压力

0.171MPa

冷却水流量

3

204.4dm/min

取咼转速

1550r/min

大钩匀速下降最

大载荷

1176kN(120t)

大钩匀速下降最大

速度

1.5m/s

最大制动功率

2205.9kW

6.液压绞车(3t)参数

滚筒直径

©245mm

滚筒长度

352mm

最大起重量

29.4kN(3tf)

绳容量

©14.5mm钢丝绳,长

80m

公称转速

60r/min

7.液压绞车(5t)

滚筒直径

©325mm

滚筒长度

378mm

最大起重量

49kN(5tf)

绳容量

©16mm钢丝绳,长

100m

公称转速

60r/min

8.液压系统参数

油泵最大排量

165L/min(1800r/min)

系统最大压力

14MPa

主液泵型号

P25X378BEI257

油箱容量

750L

9.气路系统

空压机最大排量

0.7m3/min

工作压力

0.833〜0.931MPa

主储气筒容量

0.155m

(二)底盘参数

载车驱动型式

10x8

修井机整机重量

43t

最小转弯半径m

R17

最大能力车速

63km/h

限定车速

45km/h

1.发动机参数

发动机型号

卡特彼勒CAT3412

发动机功率

429kW(585HP)/2100r

/min

缸数与排列

12缸V型排列

缸径与冲程mm

137x152

排量L

27

压缩比

14.5:

1

冷却方式

水冷

最大扭矩

2515N.m

2.传动箱参数

传动箱型号

ALLISONS6610HR

变矩器型号

S6600

四、职责

要求现场作业人员7人。

修井机驾驶员1人:

修井机搬迁运动时修井机行车系统的检查,修井机驾驶及现场修井机的摆放。

带班负责人1人(队长、副队长或技术员):

进行作业的技术交底;组织危害因素识别和安全交底;施工前各岗位分工及准备情况的确认;施工指挥,对作业活动过程进行风险控制,包括对变更及应急处置风险的控制。

大班1人:

修井机日常检查管理,故障排除及搬迁时监护。

司钻1人(需持有司钻操作证):

立、放井架前、后按《修井机立、放井架操作检查记录》对本岗位负责项目检查后签字确认;修井机立、放井架时的操作,井架立起后配合各岗位挂各道绷绳并调整好绷绳垂度,放井架后固定滑车,组织人员盘绷绳,倒分动及气路,收飘台、护栏、千斤。

正常起下钻时绞车的操作及相关部位检查。

井架工1人:

立、放井架前、后按《修井机立、放井架操作检查记录》对本岗位负责内容检查后签字确认;立、放井架时对起升液缸、伸缩液缸进行排空。

立井架前取游车大钩固定绳索,井架立起后插入井架上下体锁块保险销及井架灯电源插头,包液缸防尘套;放井架前拆除逃生装置、二层台护栏、井架灯线、大小井架销子和液缸防尘套。

正常起下钻时二层台油管的拉送和二层台检查维护。

井口工1人:

立、放井架前、后按《修井机立、放井架操作检查记录》对本岗位负责内容检查后签字确认。

立井架前取放井架绷绳,立井架时观察各道绷绳有无钩挂情况及其他异常情况,立井架后挂好各道绷绳并调整好绷绳垂度;放井架前游动滑车吊环的拆除,进行修井机飘台回收及绷绳绳卡卸除和回收,井架下放过程中绷绳的回收。

正常起下钻时井口液压钳的操作和小绞车小钩的摘挂。

场地工1人:

立、放井架前、后按《修井机立、放井架操作检查记录》对本岗位负责内容检查后签字确认;立井架前取放井架绷绳,立井架过程中进行监护,观察各道绷绳有无钩挂情况及其他异常情况,立井架后挂好各道绷绳并调整好绷绳垂度。

放井架前、后配合井口工进行绷绳绳卡卸除和回收及修井机飘台回收,井架下放过程中绷绳的回收。

五、风险提示

机械伤害、高处坠落、物体打击、触电。

六、施工准备

(一)工具准备:

3m钢卷尺1把,80cm水平尺1把,22mm24mm27mm开口(梅花)扳手,250X30mm活动扳手,内六方扳手1套,撬杠2根,安全带1畐防坠落差速器1套。

24"管钳2把、36"管钳2把,铁锹若干,井架工和场地工检查确认完好。

(二)井架工检查修井机各绷绳无损坏、变形,和井架的固定点符合固定标准,受力点无变形开裂。

井架工并将固定游动滑车的钢丝绳套和固定井架的挂钩解下。

(三)现场负责人根据井场的实际情况,选好修井机的停放位置,并按图2-1打

好四个绷绳地锚坑,锚坑深1.8m,上宽0.8m,上长1.3m,下宽0.8m,下长1.6m。

每个锚坑沿绷绳方向的承拉能力不小于98kN(10tf)。

(四)井口周围停放修井机,井架基础和钻台的位置略高,不积水。

井架基础下土壤的承载能力不得小于117.6kN/m(12tf/m)。

对粘土和松砂土地面,由于土质软较松(尤其在雨后土壤的承载能力大大减小),因此,放置井架的地基应铺150〜200mm厚的砂石,并铺平。

(五)停放修井机的位置与井架底座及钻台的位置同样高,雨后不积水。

前支腿下应垫600mnX300mX300mm方木。

(六)将钻台和井架基础摆放在选好的位置上,钻台上转盘中心与井口对中。

再将修井机开到现场摆放好,使两个井架千斤中心线到井口中心的距离为该机型的距离,见图2-1。

(七)司钻扳动分动箱操作手柄,置作业位置,使其底盘驱动脱离,动力与车上作业部分接通。

操作液压工况选择手柄,置调整位置。

(八)发动机怠速运转(阿里森传动箱处于空档位置),司钻挂合主油泵。

(九)司钻分别操纵液压千斤控制阀手柄,使各千斤伸出,并支承在各自的位置

上,观察水平仪,调整各液压千斤使其底盘大梁前后左右都处于水平位置(此时各轮

胎不承受负荷),最后锁紧液压千斤螺母,并泄去液压支腿油缸压力。

图2-1修井机绷绳和地锚位置示意图

七、施工程序

(一)巡回检查路线

1.司钻:

千斤支腿t船型底座t底盘t油箱t修井机扶梯t飘台、发动机护板

T负荷、安全绷绳及支架(车头)T驾驶室及仪表T消防器材(车载)T电瓶T低压照明装置T发动机预热器T打气泵(修井机)T引擎各部T变速箱T分动箱T角传动箱(前部)T传动轴T滚筒离合器T转盘链条箱T转盘离合器t液路、气路T水刹车(辅

助刹车)系统T刹车气缸T刹车平衡梁T刹带及附件T刹车毂及固定螺丝T滚筒大绳T机械防碰天车T电子防碰天车T死绳固定器T角传动箱(后部)T起升液缸T液

压小绞车T刹车连杆T刹把T液压操作手柄T过桥梯子T司钻操作箱T作业仪表和指示系统(含指重表)

2.井架工:

二层台及附件t各液缸防尘套T井架电路及大小井架线路插头T井

架调节保险拉杆T井架连接销、锁销T伸缩液缸扶正器T游动滑车。

3.井口工:

液压小绞车T游动滑车位置t小平台。

4.场地工:

地锚、防风绷绳t花篮螺丝

(二)检查内容及检查标准

1.司钻巡回检查点及检查标准

序

号

检杳内容

检查标准

1

千斤支腿

①千斤底座水平摆放,吃力均匀,千斤锁止螺母并紧锁止,轮胎离幵地面不吃力。

②支腿支在底座中心。

③千斤支腿防尘套完好有效。

④支腿支在底座正中。

⑤千斤液缸不渗不漏。

2

船型底座

①摆放平整无塌陷,无油污、水浸现象。

②井架底座花篮螺丝调节紧固,并帽并紧。

3

底盘

①轮胎外观无破损、起包,未磨到磨损标记;各螺丝紧固牢靠;(移动前)气压0.75-0.8MPa。

②底盘卫生清洁,无跑冒滴漏现象。

③方向机不渗不漏,横直拉杆、和尚头不旷,润滑良好。

④分配器、助力液缸管线连接牢靠,不渗不漏,连接销完。

⑤转向拉杆、转向限位螺钉、前桥固定螺丝及卡子完整紧固;⑥气路管线无裂纹,不漏气,无老化。

⑦拉杆销及幵口销连接完好。

⑧刹车分泵推杆锁紧螺母紧固,防尘胶套完好,刹车分泵不漏气。

⑨前桥拉筋、板簧、平衡梁及吊耳完整紧固,减震胶套完好无破损;⑩三角形堰木摆放在后桥驱动轮前后。

(11)各润滑点正常,黄油嘴齐全,前、中、后驱动桥内润滑油符合要求。

(12)浮动桥气囊保险链连接完好,气囊不漏气,(搬家到位后)气囊及时泄压。

4

油箱

①油箱盖扣紧无松动。

②油箱滤网及铅封完好有效。

③油箱、管线接头无泄露。

④燃油油量满足工作需要。

5

修井机扶

梯

①扶梯踏板完好,扶手栏杆齐全、紧固;②扶梯踏板角度水平;③扶梯挂钩牢固。

6

飘台、发

动机护板

①飘台及护栏完整、插销、销轴齐全。

②发动机护板完好,门锁手柄齐全完好。

7

负荷、安

全绳

①锁紧螺母紧固;②保护套完好;③支架无裂纹;④各绷绳张紧,垂度范围

在150-250mm

8

驾驶室及

仪表

①驾驶室门把手完好,玻璃摇机完好有效;②打铁幵关完好紧固;③仪表完好,停用时归零;④玻璃、后视镜完好清洁;⑤雨刮器完好;⑥门窗密封条、顶灯完好有效;⑦档位阀、手制动、前桥驱动、轮间闭锁外表完好,标识清楚、位置符合工况。

驾驶室清洁无杂物,各仪表灵敏准确。

9

消防器材

①火火器指针在“绿区”,保险销完好,喷管无老化。

②固定牢靠。

③检查卡完好有效。

10

电瓶

①表面清洁,桩头无松动腐蚀。

②电解液咼出极板10-15mm③电瓶固定牢靠,防震胶皮完好。

11

低压照明

①电路幵关标识清楚,线路无老化,进出线口密封良好②外箱固定牢靠,螺

丝齐全,密封良好。

12

发动机预

热器(冬

检项目)

①护罩齐全完好;②管线、接头无渗漏,闸门幵关灵活;③通电线路无破损,接头无松动;④夏季不使用时,断水断电;⑤燃油式预热器:

燃油管线完好无渗漏;⑥燃油式预热器启动幵关完好灵活,点火正常;⑦风扇及泵工作正常。

13

打气泵

①固定螺栓齐全,且紧固;②打气泵皮带完好,无缺损,下压挠度15-18mm

③停机时,润滑油液位在满位;④空气滤子清洁。

⑤护罩完整。

14

引擎各部

①转向器储油罐油面高出油尺上刻线或滤芯10-20mm②百业窗完好,幵启灵活。

③停机时,冷却液位不低于距离箱口15-20mm④直流发电机及风扇皮带无裂纹,手指下压最大挠度10-15mm5、风扇固定螺丝紧固牢靠;⑤发电机调节螺丝紧固;⑥方向机助力泵不渗不漏,固定牢靠。

⑦油门气缸固定牢靠,润滑良好,调节丝杆螺母锁紧有效,⑧手油泵和燃油压力:

停机时,燃油压力表表针应归零,运转时燃油压力在绿区(0.14-0.23MPa),手压泵复位灵活;⑨油水分离器:

外形完好,无裂纹,无漏点,无沉淀物;固定螺栓齐全紧固;⑩仪表:

运行时在绿区,停机时归零。

(11)高压油泵及管线:

油泵不漏油,油门气缸固定牢靠。

(12)空气滤保养指示器在绿区。

(13)发动机机油:

油滤、缸盖、机油散热器等不渗不漏,停机时,油位在油尺上下刻度线之间,

油品无乳化变稀;(14)启动马达接线完好无松动;(15)发动机:

螺栓齐全,紧固

牢靠,壳体及管线不渗不漏。

15

变速箱

①停机时油液面在观察窗4/5刻度以上,怠速运转油液面在标尺上下刻线之间。

②运行时压力在绿因1.1〜1.3MPa③取力器固定紧固,气、液路管线、阀件无渗漏管。

④换挡气缸紧固,管线无漏气。

⑤下坡减速器挂合气缸固定牢靠,活塞推杆符合工况位置。

⑥调压阀并帽锁紧,固定卡子牢靠。

16

分动箱

①分动箱油面在标尺上下刻线之间。

②分动头无松旷、漏油。

③分动杆在工况位置。

17

角传动箱

①油位在上下刻度线之间;②输入、输出轴无松旷、漏油(③箱体固定牢靠。

18

传动轴

①伸缩节、十字头润滑良好,黄油嘴齐全。

②连接螺丝齐全紧固(③托架螺

丝紧固牢靠,托架无裂纹(④减震胶垫完好。

19

滚筒离合

器

①各固定螺丝齐全紧固。

②导气龙头及管线不漏气、漏水③快放阀灵活可靠。

20

转盘链条

箱

①链条箱固定螺丝齐全紧固。

②链条润滑良好。

③呼吸阀完好清洁

21

转盘离合

器

①各固定螺丝齐全紧固。

②导气龙头及管线不漏气。

③快放阀灵活可靠。

22

液路、气

路

①液压油箱液量,可视窗内/3为宜,最低不得少于/3;②各管线连接牢靠无渗漏,管线无老化。

23

水刹车系

①管线畅通、无渗漏,闸门打幵,底座固定螺栓齐全无松动。

②循环水泵运

统

转正常,无漏失。

③水刹车出口水温不得大于80C,水箱内液面咼度不得少于1/2。

④链条箱润滑良好,呼吸阀完好清洁,链条箱固定紧固。

24

刹车气缸

气缸灵活好用,无漏气,销子无磨损。

25

刹车平衡

梁

①拐臂无松旷,黄油嘴齐全、润滑良好;②调整丝杆并帽无松动,左右调整平衡;③销子、别针齐全。

26

刹带及附

件

①刹带块螺丝紧固;②刹车钢带无变形,张幵时刹带与刹车毂间隙均匀;③刹带与限位圈间隙3〜5mm④刹车块余量>12mm⑤顶丝齐全牢固;⑥钢带回位弹簧齐全,运转无异响,不抖动;⑦刹车轴曲柄销凹向刹带;⑧刹车曲柄销中心与刹带活端销、刹车轴中心连线间的垂直垂直距离在^5-38mm

27

刹车毂及

固定螺丝

①连接螺栓紧固度无松动;②刹车毂表面平整,无贯通性裂纹;③刹车毂壁

厚余量不小于16mm④刹车毂运转平稳

28

滚筒大绳

①断丝每扭矩内不超过6丝;②钢丝绳盘绕整齐,无咬绳、骑绳、松劲现象;

③游动滑车在最下端时,滚筒大绳在滚筒上的缠绕圈数不应小于15圈;④活绳卡牢固无松动。

29

机械防碰

天车

①机械防碰肘阀固定牢靠;②机械防碰起作用时,滑车顶部距天车距离绍

米;③气路在压力0.75-0.85MPa下无漏气;④固定梁平直无弯曲;

30

电子防碰

天车

①电子防碰电磁阀包裹严密,线路完好无破损,固定可靠;②电子二次报警位置超前机械防碰天车;③控制幵关灵活,运转时读数变化正常。

④声光报警完好。

31

死绳固定

器

①固定器底座螺栓紧固;②固定器本体无裂纹;③钢丝绳压板完好无裂纹,固定牢靠;④挡绳杆是否齐全,紧固;⑤传感器压力适中且无泄露;⑥传压器打油接头有防尘措施;⑦余绳不小于1m⑧绳夹不少于4个,卡距15(〜

200mm

32

角传动箱

①油位在上下刻度线之间;②输入、输出轴无松旷、漏油;③箱体固定牢靠。

33

起升液缸

①起升液缸平直对称,管线、接头、液缸等无渗漏;②连接销齐全,连接部无裂纹;③防尘套包扎完好。

34

液压小绞

车

①操作灵活,固定牢固;②不漏油,无异响;③钢丝绳断丝不超过6丝/扭矩,排列整齐,挡绳杆无弯曲;④起吊时滚筒上余绳不少于5圈以上;5、绳头压板固定紧固。

35

刹车连杆

①刹车连杆无弯曲,连接销齐全、并帽固定,调节灵活。

②支座固定牢固,润滑良好。

36

刹把

①刹把高度和踏板平面的夹角在40°-50°之间。

②固定铰链、死刹完整有效。

37

液压手柄

①各操作手柄齐全形,操控灵活。

②各阀件无漏油。

③手柄位置符合工况要求。

38

司钻操作

箱

①操作手柄灵活、完好。

②仪表完好,在有效检验期,停机时表针归零;③气路阀件管线不漏气。

39

仪表和指

示系统

①指重表外观应清洁,固定牢靠。

②指针灵敏自如,空滑车时指重针调整在3〜4吨。

③表盘指重股数与实际相符。

④管线连接紧固无渗漏。

5、指重表检验合格有效。

2.井架工巡回检查点及检查标准

序号

检杳内容

检杳标准

1

二层台及附件

①二层台栏杆齐全、捆绑固定牢靠,无变形,无损坏。

②二层台不得有任何杂物。

③二层台各连接销别针齐全,焊缝无裂痕。

④二层台提升装置完好,钢丝绳无跳槽。

⑤有抽油机施工井,小绞车小钩按要求挂在一层台提示装置上。

2

各液缸防尘套

①起升液缸防尘套收至液缸底部,不影响液缸回收。

②伸缩液缸防尘套拆下后放置指疋位置。

3

井架电路及大小井架线路插头

①电路与井架棱角结合处做防磨处理,线路无老化、裂纹、裸露,照明灯密封罩齐全完好。

②井架各部位安装的低压照明灯具照明正常。

③大小井架线路插头缠绕放置在合适位置。

4

井架调节保险拉杆

①拉杆本体无裂纹。

②拉杆闭帽扭紧无松扣。

5

井架连接销、锁销

①小井架上下体锁销及锁块各连接销完好。

②锁块保险销铁链无变形、裂纹。

③保险销拔出并放置在合适位置,不影响放井架。

6

液缸扶正器

各组扶正器平直对称,处于扶正位置。

7

游动滑车

①游车检杳各部螺栓、螺母齐全,无变形。

②游车护罩固定无变形,黄油嘴齐全,润滑良好,大绳与护罩不磨不挂。

轴、销、栓连接部位有可靠的防松动、脱落措施。

3.井口工巡回检查点及检查标准

序号

检杳内容

检杳标准

1

液压小绞车

①液压小绞车各部不漏油,无异响。

②钢丝绳断丝不超过6丝/扭矩,排列整齐,挡绳杆无弯曲。

2

游动滑车位置

游动滑车位于井架大钩床中部。

3

小平台

①平台固定牢靠,连接销及别针完好。

②平台不影响大井架立放。

4

液压钳

①尾绳连接完好、无断丝。

②液压管线无渗漏。

③操作手柄灵活完好。

4.场地工巡回检查点及检查标准

序号

检杳内容

检查标准

1

防风绷绳

防风绷绳拉至修井机周围,分别放好,避免各道绷绳之间互相缠绕、打结。

2

花篮螺丝

花篮螺丝两端挂钩设有保险销或封闭措施。

(三)启动发动机的操作程序

1.用手将油门打幵,将柴油泵入高压泵腔内充满;并排尽泵腔内及燃油管内的空气,将排气塞拧紧。

2•将传动箱挂档操作杆放在空档位置。

3.打幵电器幵关并检查各仪表及指示灯处于工作状态

4.按下启动按钮启动发动机。

如果按下启动按钮后,启动马达转动超过5s,发

动机仍不能发动,松幵按钮,停3〜5min后再次启动,若连续起动三次都失败,应

立即进行检查,故障排除后再起动,起动后立即松幵起动按钮使其复位。

5.发动机发动后,低速空转3〜5min,逐步加油升速运转,特别是在冬季气温

较低时,冷却水温幵始上升,润滑机油压力正常时,才能给发动机加载升速运转。

6.当发动机预热期间,驾驶员检查所有仪表的工作状态,并调好油门,确定发

动机怠速运转的转速,一般不低于600r/min为宜。

注意:

当发动机冷却水温度未达到60C之前,不宜满负荷工作。

发动机工作

段时间后需要停机时,让发动机卸除负荷低速运转5min,然后关机。

(二)立井架程序

1.场地工和井口工配合在现场负责人的指挥下将抽油机停至下死点。

2.修井机驾驶员在现场负责人的指挥下移动设备对准井口。

3.场地工检查绷绳和锚柱,确保其负载能力符合要求。

4.司钻将发动机转速控制在1200〜1500r/min。

6.

0.7MPa。

司钻将“A”、“B”阀中位检查压力表,压力应冬

7.竖起井架前应排出起升油缸中的空气,井架工佩戴安全带、差速器上井架打

幵起升油缸顶部放气阀使液压系统运转2-3min后关闭放气阀。

8.

司钻提起手柄“B”竖起井架。

注意:

表“B”压力不超过9.5MPa,井架接近

9.井架平缓座在井架底座上后,井架工将井架下体与井架底座之间的两个锁紧螺杆。

注意:

不旋紧锁紧螺杆,不得起升井架上体。

10.井架工打幵伸缩油缸顶部的放气阀,循环液压系统约3min左右,见无气体

油流为止,使液缸中的空气排除干净。

再关上伸缩油缸放气阀。

检查液路,如发现

漏失,应处理完后,再起升井架上体。

11.司钻提起伸缩油缸操纵手柄“A”使井架上体从井架下体中伸出,在井架上

体伸出过程中,应注意伸缩油缸压力表读数,不大于7.5MPa。

若压力值超过7.5MPa

时,上段井架不能马上伸出,应全面检查井架钢丝是否缠结和井架下体之间的构件

是否有卡住现象。

在井架上体伸出过程中,注意扶正器是否到位及有无损坏。

当井架上体伸出到扶正器上200-300mm时,观察扶正器是否到位,否则应停止起升。

若无异常,井架上体可继续伸出。

注意:

井架上体在不断伸出的过程中,如果扶正器不能抱住伸缩油缸,可能会造成井架上体倒塌,严重损坏设备,伤亡人员等事故。

当井架上体上伸接近行程终点时,应减少操纵阀幵度,使井架上体和井架下体的限位块缓慢接触。

接触后,不要憋压,防止柱塞杆弯曲,并使井架上体下端的锁块完全伸出,然后再缓慢下放井架上体,随即将锁销耳板安全锁插入。

12.井架上体落下后,井架工爬上井架,检查锁销和锁块完全伸出,并正确就位。

插上保险销及上体电源插头。

注意:

如果碰锁机械和保险锁插合不好,上部井架或

整个井架都可能翻倒损坏设备,伤亡人员。

13.在井架伸出过程中,应注意游车大钩和液压绞车吊钩的位置合适,必要时可

操作绞车下放游车大钩,使大钩距离钻台面约2〜3m处。

14.井架就位后,司钻将三联阀“工况选择”手柄置回到中位“作业工况”,并

打幵六联阀控制台上两针形阀“C”“E”使起升油缸、伸缩油缸卸载。

小绞车操作-工况选

15.挂好防风绷

打幵“C”阀、“E”阀,观察压力

二层台到地面防风绷绳及内负荷绷绳等,调整张

使其具

负荷绷

有150-250mm的垂度(绷

预紧力约为5-7kN左右)。

调整负荷绷绳张

16.井架工佩戴安全带差速器将起升液缸和伸缩液缸上的防尘套包扎

包扎液缸防尘套、调平扶

连接井架灯插头、插好井架安

(四)放井架程序

放井架的顺序和起升井架顺序相反,其步骤如下

1.井架工佩戴安全带、I差速