机组化学清洗.docx

《机组化学清洗.docx》由会员分享,可在线阅读,更多相关《机组化学清洗.docx(19页珍藏版)》请在冰豆网上搜索。

机组化学清洗

1.工程概况

1.1华能武汉阳逻发电厂#5机组为600MW机组,配套的锅炉为东方锅炉厂生产的1900t/h超临界直流炉,一次再热、单炉膛、未部双烟道、采用挡板调节再热气温、平衡通风、露天布置、固态排渣、全钢结构、全悬吊结构Π型锅炉,锅炉型号为:

DG1900-25.4-Ⅱ2。

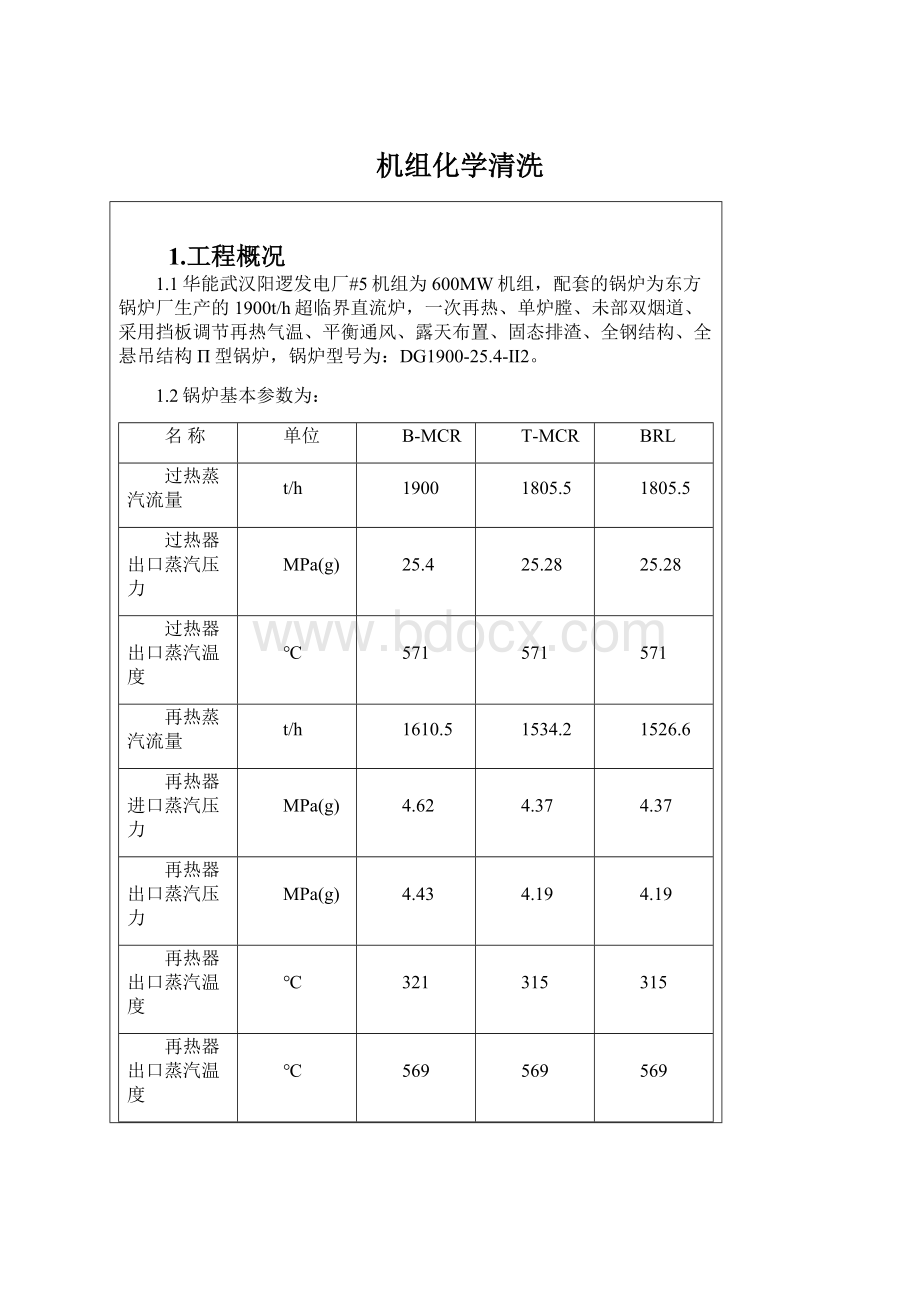

1.2锅炉基本参数为:

名称

单位

B-MCR

T-MCR

BRL

过热蒸汽流量

t/h

1900

1805.5

1805.5

过热器出口蒸汽压力

MPa(g)

25.4

25.28

25.28

过热器出口蒸汽温度

℃

571

571

571

再热蒸汽流量

t/h

1610.5

1534.2

1526.6

再热器进口蒸汽压力

MPa(g)

4.62

4.37

4.37

再热器出口蒸汽压力

MPa(g)

4.43

4.19

4.19

再热器出口蒸汽温度

℃

321

315

315

再热器出口蒸汽温度

℃

569

569

569

省煤器进口给水温度

℃

282

279

278

1.3水汽系统简介

1.3.1省煤器

省煤器位于后竖井后烟道内低温过热器的下方,沿烟道宽度方向顺列布置,给水从炉右侧直接进入省煤器入口集箱(φ508×88,SA-106),经省煤器蛇行管进入省煤器出口集箱(φ508×88,SA-106),然后通过单根下降管、32根下水连接管引入螺旋水冷壁。

省煤器蛇行管由φ50.8×7.1(SA-210C)的光管组成,4圈卷绕,横向节距114.3mm,共192排,采用上下两组逆流布置。

1.3.2水冷壁

水通过省煤器加热后,通过单根下水连接管(φ457.2×62,SA-106C)引入两个下水连接管分配集箱(φ368.3×68,SA-106C),再由32根螺旋水冷壁引入管(φ127×19,SA-106C)引入两个螺旋水冷壁入口集箱(φ190.7×38,SA-106C)。

炉膛下部水冷壁都采用螺旋模式管套,共492根,管子规格为φ38.1×7.5,材质为SA-213T2。

上部水冷壁采用结构较为简单的垂直管屏,管子规格为φ38.1×9,材质为15CrMoG,垂直水冷壁管子根数:

前墙434根,两侧墙各304根,凝渣管48根,后墙折焰角和水平烟道底部水冷壁共368根。

1.3.3启动分离器

启动分离器布置在炉前,垂直水冷壁混合集箱出口,采用旋风分离形式,分离器规格为φ876×98,材质为SA-336F12,直段高度2.890m,总长为4.08m,共有两个。

1.4本机组为新建机组,根据DL/T794-2001《火力发电厂锅炉化学清洗导则》的规定,为了清除新建锅炉在轧制、加工过程中形成的高温氧化轧皮以及在存放、运输、安装过程中所产生的腐蚀产物、焊渣等有害杂物,保证机组启动后水汽品质尽快合格,机组能安全、经济、稳定地运行,在机组点火、投运前对热力系统受热面进行有效的化学清洗。

我公司根据多台600MW机组化学清洗的成熟经验,为确保新机组安全可靠的按期投运,拟对炉前系统进行碱洗,锅炉炉本体采用柠檬酸清洗,经多台新建锅炉清洗实践,此方案较为科学合理、安全可靠。

2.编制依据

2.1《火力发电厂锅炉化学清洗导则》(DL/T794-2001)

2.2《电力建设施工及验收技术规范》第四部分:

电厂化学(DL/T5190.4-2004)

2.3《污水综合排放标准》(GB8978)

2.4《电力建设施工及验收技术规范》管道篇(DL5031-94)

2.5《火力发电厂焊接技术规程》,(DL/T869-2004)

2.6《电力基本建设热力设备化学监督导则》(DL/T889-2004)

2.7《电力建设安全工作规程》(火力发电厂部分)(DL5009.1-2002)

3.化学清洗范围、水容积及流量、流速计算

3.1炉前系统碱洗:

3.1.1清洗范围

其范围包括凝汽器汽侧、凝结水管道、轴封加热器及旁路、低压加热器及旁路、低压给水管道、除氧器水箱、高压加热器及旁路、高压给水管道。

3.1.2炉前系统碱洗清洗容积:

项目

凝汽器

汽侧

主凝结水管及轴加

低加系统

除氧器

高加系统

总计

容积(m3)

1000

12

44

235

23

1314

3.1.3炉前系统清洗各清洗回路管道水冲洗流量计算(水冲洗流速按1.0m/s计算)

冲洗部位

管径(mm)

截面积(m2)

流速(m/s)

流量(t/h)

凝泵出口管

Φ426×13

0.1256

1.0

452.2

低加系统主路及旁路管

Φ426×13

0.1256

1.0

452.2

汽动给水前置泵进口管

Φ480×12

0.1632

1.0

587.6

电动给水前置泵进口管

Φ377×9

0.0902

1.0

324.8

汽动给水前置泵出口管

Φ377×12

0.0978

1.0

352.1

汽动给水泵出口管

Φ355.6×40

0.0596

1.0

214.6

高加系统主路及旁路管

Φ508×50

0.1307

1.0

470.5

由以上计算可知,在进行炉前系统水冲洗过程中,采用600t/h的流量时,各给水管道流速均大于1.0m/s。

Φ219×7的管道在流速为5.1m/s时,流量为605.7t/h,因此炉前系统化学清洗时,采用Φ219×7的临时管道作为冲洗排放管即可满足化学清洗要求。

3.2炉本体柠檬酸清洗:

3.2.1清洗范围

其范围包括省煤器、水冷壁系统、启动分离器。

3.2.2炉本体清洗水容积

项目

省煤器

水冷壁系统

启动分离器

临时系统

总计

容积(m3)

128

67

23

40

258

3.2.3炉本体清洗各循环回路流速计算:

(清洗泵流量为500t/h)

设备名称

管径

管根数

截面积

(m2)

清洗流速(m/s)

省煤器

Φ50.8×7.1

192

0.2019

0.6879

螺旋水冷壁

Φ38.1×7.5

492

0.2061

0.6739

垂直水冷壁

前后及两侧墙

Φ31.8×9

1428

0.2390

0.5811

凝渣管

Φ70×22

48

启动分离器

Φ876×98

2

0.7260

0.1913

4.进度计划

见附件1、2、3:

阳逻发电厂#5机组炉前系化学统清洗施工网络进度和质量计划、阳逻发电厂#5机组炉本体化学清洗施工网络进度和质量计划、化学清洗程序。

5.化学清洗措施

5.1炉前系统碱洗措施

5.1.1炉前系统碱洗回路:

凝汽器汽侧→凝结水泵→凝结水管道→凝结水精处理系统旁路→轴封加热器及其旁路→#8、#7、#6、#5低加及其旁路→除氧器水箱→汽动前置泵→给水泵临时旁路→#3、#2、#1高加及其旁路→临时回液管→凝汽器汽侧

5.1.2炉前系统化学清洗临时系统的接口:

5.1.2.1临时回液管接口:

用φ219×7的临时管道,将主给水管上的给水操作台后逆止门处临时堵板接至凝汽器汽侧人孔门处,作为炉前系统化学清洗时的临时回液管,在凝汽器汽侧人孔处的临时回液管口前方做一个挡水板,防止回液直接冲刷不锈钢管。

5.1.2.2前置给水泵出口与汽动给水泵临时旁路的接口:

将电动给水前置泵入口前滤网拆下,靠除氧器侧的断口用Ф219×7的临时管道引至就近位置任一台汽动给水前置泵入口,作为炉前系统碱洗时电动给水前置泵的临时旁路的进口管,再将两台汽动给水泵的进、出口管断开,分别用Ф219×7临时管道将两台汽动给水泵进、出口管的断口汇通,作为炉前系统碱洗时两台汽动给水泵的临时旁路管。

5.1.2.3加热蒸汽接口:

炉前系统化学清洗利用除氧器水箱再沸腾管进行加热。

5.1.2.4凝汽器及低加系统碱洗前冲洗水排放管的连接:

将低压给水管道于#5低加后除氧器的除氧头前取下一段管,作一个带法兰的异径三通(DN300/200),除氧器侧的DN300接口家堵板,DN2的接口用Φ219×7的临时管引至就近雨排窖井,碱洗前水冲洗时凝汽器及低加系统内碱洗前冲洗水,由该临时排放管排入雨排窖井,冲洗合格后将临时堵板去除,汇通除氧器。

5.1.2.5碱洗液排放接口:

在炉前系统碱洗临时回液管上选一适当位置安装三通,由此处接Φ219×7的临时排放管A,碱洗液通过A排放管排入机组排水槽,再排至3期工业废水池存放。

另由A排放管道开一临时接口至就近雨排窖井,用于排放冲洗水。

在电动前置泵临时旁路管上开一Φ159的三通,用Φ159×4.5的临时管引至A排放管,碱洗后除氧水箱器内残余的的碱洗液由A排放管道排入机组排水槽,再排至3期工业废水池存放。

5.1.2.6凝汽器热井排放管的连接

在凝汽器底部排污管上作一临时接口,用Φ159×4.5临时排污管与A排放管相连(并在该临时排污管线上接一临时管道泵),凝汽器热井内炉前系统冲洗水及炉前系统碱洗时的废液由该管线进行彻底排放。

5.1.3化学清洗应具备的条件:

5.1.3.1炉前系统所有的电动门应安装调试完毕并可投入使用。

5.1.3.2凝结水泵、凝补水泵、两台汽动给水前置泵均能正常运行。

5.1.3.3除氧器水箱内的再沸腾管可投入使用,进行加热,

5.1.3.4与化学清洗无关的系统要逐个隔离。

5.1.3.5化学清洗排放畅通。

5.1.3.6所有除盐水箱、补给水箱贮满除盐水,化学车间除盐水箱蓄满水,除盐水系统再生完毕备用,制水系统能正常投运。

除盐水的供水能力不小于300t/h,并能连续供水5~6小时。

5.1.3.7所有取样、压力、温度测点装好,表计应经校验准确无误。

5.1.3.8凝汽器热井及除氧器水箱已清理干净。

5.1.3.9需清洗的系统(凝结水系统、给水系统)安装完毕,疏水管道安装完成,保温完成。

化学清洗药品验收合格并运至现场,分类堆放整齐,并有明确清晰的药品名称标识。

5.1.3.10临时加药装置安装并调试完毕。

5.1.3.11水、电、汽供给可靠,施工场地平整,照明完善、通讯畅通。

5.1.3.12机组排水槽至工业废水池的排放系统能正常运行,工业废水池具备投用条件,并排至低液位。

5.1.4炉前系统碱洗工艺:

5.1.4.1凝汽器热井及除氧器水箱的清理

炉前系统前清洗前先对凝汽器热井及除氧器水箱进行人工清理,将凝汽器热井及除氧器水箱内的焊渣及杂物等彻底清扫干净。

5.1.4.2水冲洗:

启动凝补水泵向凝汽器汽侧注入除盐水,待除盐水淹没上层不锈钢管50㎜时,启动凝结水泵(打开凝泵自循环),按炉前碱洗系统图一进行凝汽器及低加系统水冲洗,由除氧头前的临时排放管进行排放,边上水边排放,先冲洗轴封加热器及#8~#5低压加热器旁路,,待排放口出水澄清后,然后冲洗洗轴封加热器及#8~#5低压加热器主路,维持凝汽器水位超过换热管最上层管排50~150㎜。

排放口出水澄清后,关闭除氧头前的临时排污门,给除氧器水箱上水,待除氧器水箱水位达到1/2时,启动一台汽动给水前置泵,并通过回液管上的临时排放管进行排放(维持除氧器水箱位≥3/4),先冲洗#3~#1高加旁路,排放口出水澄清后,将冲洗回路切换到#3~#1高加主路进行水冲洗,冲洗至出水澄清无杂物。

5.1.4.3碱洗除硅、除油:

碱洗工艺参数:

Na3PO4:

0.3%,Na2HPO4:

0.2%乳化剂:

0.2%消泡剂:

适量

温度:

55℃~60℃时间:

8~10小时

炉前系统冲洗合格后,关闭临时系统排放门,按炉前系统化学清洗流程建立循环,向除氧器水箱再沸腾管投加蒸汽进行加热,升温到55℃时,通过凝汽器低部热水井临时排放管向溶药箱补加热水,同时向溶药箱加入碱洗药品,启动清洗泵先打自循环,待药液溶解均匀后,用清洗泵通过回液管将碱洗药液打入凝汽器汽侧(如炉前碱洗系统图三所示)所示,药液混合浓度为0.4~0.5%,主路和旁路依次进行碱洗,凝汽器水位应没过换热管50~100mm,并维持除氧器水箱水位严格控制水位2/3~3/4,清洗过程中,严格控制碱洗液温度55℃~60℃,根据清洗液泡沫的大小加入适量消炮剂,并注意调节凝结水泵和前置泵的同步性。

循环8~10小时后排放,清洗过程中两台汽动前置至少应进行一次切换运行。

5.1.4.4碱洗液的排放

碱洗结束后,用汽动给水前置泵通过回液管上的临时排放管,将碱洗液排入机组排水槽,再排至废水池,当凝汽器内碱洗液排至热井位置时停凝结水泵,当除氧器水箱内碱洗液排至低液位时,停汽动给水前置泵。

除氧水箱器内残余的的碱洗液,由电动给水前置泵临时旁路旁路管上的临时排放管道排入机组排水槽,再排至废水池,凝汽器热井内的废液,由凝汽器底部排污管上的临时排放管道排入机组排水槽,再排到废水池。

5.1.4.5水冲洗:

碱洗液排放干净后,启动凝补水泵向凝汽器汽侧注入除盐水,待除盐水淹没上层不锈钢管50㎜时,启动凝结水泵(打开凝泵自循环),待除氧器水箱水位达到1/2时,启动一台汽动给水前置泵进行炉前系统碱洗后水冲洗,冲洗过程中维持凝汽器水位超过换热管最上层管排50~150㎜,除氧器水箱水位≥3/4,由回液管上的临时排放管进行排放,边上水边排放,冲洗初期的冲洗水由临时排放管通过机组排水槽排入废水池,经检验基本合格后冲洗水排入雨排窖井。

先冲洗轴封加热器、#8~#5低压加热器及#3~#1主路,待排放口出水澄清、pH<9.0,然后冲洗洗轴封加热器、#8~#5低压加热器及#3~#1旁路,冲洗至排放口出水澄、pH<9.0后,结束冲洗,停止给凝汽器补水,当凝汽器内液位降至热井位置时,停凝结水泵,当除氧器水箱水位降至低液位时,停汽动给水前置泵。

除氧水箱器内残余的的冲洗水,由电动给水前置泵临时旁路旁路管上的临时排放管道排入雨排窖井,凝汽器热井内的冲洗水,由凝汽器底部排污管上的临时排放管道排入雨排窖井。

5.1.4.6碱洗后的人工清理

炉前系统清洗结束后,人工对凝汽器热井、除氧器水箱及凝结水泵前及前置泵滤网进行彻底清理。

5.2锅炉本体清洗措施

5.2.1炉本体化学清洗回路:

(详见炉本体化学清洗系统图)

清洗箱→清洗泵→临时管→省煤器→水冷壁→启动分离器→启动分离器降水管→临时管→清洗箱排水

5.2.2炉本体化学清洗临时系统的接口:

5.2.2.1炉本体化学清炉洗时的进液接口:

将主给水管道于逆止门后割断并取下一段,靠锅炉侧加堵,在堵板上作一DN200的接管座,作为炉本体化学清洗时的进液接口,用Φ219临时管道接至清洗泵出口,作为炉本体化学清炉洗时的进液管。

5.2.2.2启动分离器的临时接口(通过启动分离器储水箱放水管):

在储水箱放水管上361阀门前选一合适位置割断,靠储水箱侧加堵,并作一DN200的接管座,再用Ф219×7的临时管道接至清洗平台,作为炉本体化学清炉洗时的回液管。

5.2.2.3水冷壁排放管的连接:

将水冷壁底部联箱4个手孔割开,用Ф133×4.5的临时管接至清洗平台排水管,作为炉本体化学清炉洗时省煤器水冲洗的排放管及清洗结束后水冷壁的排放管。

5.2.2.4临时液位计的安装

在启动分离器上安装一临时液位计,临时液位计的液位由摄像头传送至清洗现场值班室,清洗过程中控制启动分离器液位不得高于临时液位计的1200mm刻度处。

5.2.2.5加热蒸汽管的接口:

从辅助蒸汽联箱引一路Ф108×4母管至清洗设备处,分成两路,一路用Ф108×4的临时管道接至表面加热器,另一路用Ф89×4的临时管道接至清洗箱中的加热器,作为临时系统加热器的加热汽源,蒸汽压力应维持在0.8~1.3MPa,蒸汽流量10~15t/h。

5.2.2.6清洗水源的接口:

将凝补水泵后的除盐水管道取下一段,靠凝补水泵侧做一个DN200,长度200mm的临时接口,用Φ219×7的临时管道引至清洗箱,作为炉本体化学清洗时的清洗水源管。

5.2.2.7清洗平台临时电源的接口:

本清洗平台的两台清洗泵配套的电机功率均为160KW,电压为380V,炉本体化学清洗时,一台清洗泵运行,一台备用。

5.2.2.8清洗泵冷却水

泵冷却水系统:

清洗泵的轴封冷却水是决定清洗泵能否安全、稳定运行的重要条件,务必接一路干净、无颗粒杂质的水源(除盐水或生活水)做为轴封冷却水,轴封冷却水压力应≥0.3Mpa,。

5.2.2.9过热器充保护液的接口:

将过热器出口联箱疏水管割断,做一个DN80的接口与临时保护液的Ф89×4.5的临时管接通至清洗平台。

5.2.2.10监视管的安装:

清洗过程中,在清洗回路临时管道上加装一监视管段,并加装浮子流量计和腐蚀指示片,控制监视管流速为0.5~0.6m/s即可(炉本体酸洗时平均流速为0.53m/s),清洗完毕后可根据监视管的清洗效果决定是否需要割管检查,根据腐蚀指示片计算腐蚀数率和腐蚀总量。

5.2.3清洗临时系统安装要求

5.2.3.1化学清洗系统的钢管道,均应选用无缝钢管,安装前应把临时管道内的残留污泥等有害物质清除干净,经手电筒光照检查确认无杂质后方可安装,以免损坏清洗泵和阀门。

临时管道应安装牢固,支撑固定设计合理规范,临时管应简易保温,蒸汽管道应在低处设疏水管。

5.2.3.2化学清洗循环回路中的临时阀门在安装前进行检修,不得使用带铜部件的阀门,临时系统内所有阀门操作灵活,并经水压试验合格。

5.2.3.3管道的布置应尽量防止爬坡,水平管道应朝排水方向应有2‰的坡降。

5.2.3.4管道的焊接应符合中压焊接工艺规程和技术要求,主清洗系统内临时管道上的焊口必须采用亚弧焊打底,每个焊口至少两道,确保酸洗介质严密不漏。

5.2.3.5清洗中所用到的泵在安装前应检修,安装后调试,正常运转后才能用于化学清洗。

5.2.3.6所有法兰连接处均采用耐酸垫片。

5.2.4炉本体化学清洗应具备的条件:

5.2.4.1成立化学清洗领导小组,负责清洗进度的安排及相关部门的协调和调度,负责整个清洗过程及清洗效果的监督和评定。

5.2.4.2锅炉安装完毕,水压试验验收签证合格。

疏水管道安装完成。

保温完成,炉膛要求封闭,观察孔、人孔、烟风道、冷灰斗等到部位在酸洗期间必封闭,减少散热损失,以保证清洗温度。

5.2.4.3系统涉及的电动、气动阀门试动作完毕,能在集控室内进行远操作。

5.2.4.4炉本体所有疏水管道安装完成,需隔离的设备经检查已经充分隔离。

与化学清洗系统连接的所有热工仪表、取样、排污、疏水管道等其一次、二次门在化学清洗时关死。

5.2.4.5与机组化学清洗系统连通但不参加酸洗的设备、管道、仪表等已采取了妥善的隔离措施,并挂“禁止操作”牌,确保与被清洗系统安全隔离。

5.2.4.6过热器充保护液:

在对炉本体进行化学清洗前,配制500mg/L的二甲基酮肟溶液,用氨水调pH>10.5,进行过热器保护。

当浓度和pH符合要求后用清洗泵打入过热器直到充满为止。

5.2.4.7临时系统安装完毕且水压试验合格,严密不漏。

临时阀门已挂牌。

临时管道已完成简易保温。

5.2.4.8除盐水系统、蒸汽系统及电气系统等均具备投运条件。

所有除盐水箱、补给水箱贮满除盐水,除盐水系统再生完毕备用,制水系统能正常投运,除盐水的供水能力不小于300t/h。

5.2.4.9机组排水槽至工业废水池的排放系统能正常运行,工业废水池具备投用条件。

5.2.4.10清洗临时值班室和化验间的通讯与照明装配好,并能满足清洗工作的要求,化验台、仪器、仪表、药品及记录报表齐全,有关电源座安装好。

5.2.4.11临时加药装置安装并调试完毕,有关清洗的设备阀门能灵活操作,并可以严密关闭。

5.2.4.12操作人员、化验人员经过演习和培训,操作无误、化验准确、系统熟悉,各负其责。

5.2.4.13化学清洗药品验收合格并运至现场,分类堆放整齐,并有明确清晰的药品名称标识。

5.2.4.14小型试验进行完毕,并已将小型试验报告提交酸洗领导小组。

5.2.4.15清洗现场清理干净,道路通畅,照明充足,通讯联络完好

5.2.4.16安全、消防、急救药品及设施准备齐备。

5.2.4.17工业废水池至2期灰渣泵房前池临时排放管道安装验收完。

5.2.5炉本体化学清洗工艺

5.2.5.1过热器充保护液

打开各级过热器的排空气门,启动一台清洗泵,将配置好的过热器充保护液(500mg/L的二甲基酮肟溶液,用氨水调pH>10.5),充入过热器,直到充满为止,各级过热器的排空气门均出水即为充满。

5.2.5.2炉本体清洗系统水压试验

启动清洗泵向清洗系统上水,临时系统注满水后,用清洗泵对临时系统打压,维持临时系统压力1.0Mpa(化学清洗时临时系统的最大工作压力为0.8Mpa,水压试验压力为工作压力的1.25倍),观察临时系统在30min内有无泄漏点,无漏点则临时系统水压试验合格,如有漏点则立即进行消缺,并重新进行打压,直到水压试验合格为止。

系统上水至启动分离器临时液位计可见液位后,停清洗泵停止向炉本体上水,炉本体清洗系统在注满水的状态下静置30min,

观察启动分离器临时液位计液位有无变化,无变化则炉本体清洗系统水压试验合格,入临时液位计液位降低,立即对炉本体清洗系及化学清洗系统连通但不参加酸洗的设备、管道、仪表等的隔离措施,直到临时液位计液位维持30min不再降低为止。

5.2.5.3水冲洗及升温试验:

⑴水冲洗:

按炉本体清洗系统图一建立如下冲洗流程:

①除盐水→清洗泵→临时管→省煤器→临时管→排放。

②除盐水→清洗箱→清洗泵→临时管→省煤器→水冷壁→启动分离器→临时管→排放。

冲洗要求送水量300t/h。

冲洗终点:

出水基本澄清,无杂物。

⑵升温试验:

先打开加热器疏水门对加热蒸汽管道进行暖管,然后全开表面式加热器及清洗箱加热器进行升温试验,回液出现温升后开始计时,如1.5小时内净升温45℃或2小时净升温60℃,则认为加热系统和炉膛封闭合格,否则应采取补救措施。

5.2.5.4柠檬酸酸洗:

柠檬酸酸洗工艺参数:

2%~4%H3C6H5O7+0.3%~0.4%N-106+适量还原剂N-209+适量消泡剂N-202

pH:

3.5~4.0温度:

90±5℃

建立炉本体化学清洗循环回路,全开表面式及混合式加热器进行加热,当回液温度达85℃时,将表面式加热器及清洗箱加热器关闭,开始向清洗箱中加入柠檬酸缓蚀剂N-106,浓度0.3~0.4%,加药完毕后,循环1小时,然后开始加入柠檬酸,维持浓度2.5~3.0%,并根据测定结果,当三价铁含量大小加入还原剂N-209,根据泡沫大小加入消泡剂N-202适量,同时加入氨水调整pH3.5~4.0,用表面式加热器维持温度:

90±5℃。

由于清洗表面沉积物主要是氧化铁,为防止出现柠檬酸铁沉淀,在酸洗过程始终控制总铁≯7000mg/L,当清洗液总铁含量接近7000mg/L时,通过临时排放管排放部分清洗液,同时向清洗系统补加柠檬酸和缓蚀剂,当总铁基本平衡时可以考虑结束酸洗。

一般酸洗时间控制在6~8小时,必要时酸洗时间可延长至8~10小时,酸洗结束前1~2小时,按炉本体清洗系统图建立水冲洗流程。

5.2.4.5水冲洗:

酸洗结束后利用化学清洗循环回路,用除盐水对系统进行顶酸冲洗,冲洗过程中全开表面式加热器及临时系统加热器,冲洗过程中注意对死区的冲洗,将清洗系统所有临时排放管及各联箱疏水门逐次打开进行冲洗,当水冷壁低部联箱处的临时排放管出水全Fe小于50mg/L时,关闭该临时排放管排污门。

当清洗平台排放管出水Fe小于50mg/L时,水冲洗合格。

酸洗液通过机组排水槽排入工业废水池与炉前系统的碱洗液进行中和并加碱中和至pH:

6~9后,通过泥浆泵将合格的废