苎麻和天丝混纺织物的工艺设计.docx

《苎麻和天丝混纺织物的工艺设计.docx》由会员分享,可在线阅读,更多相关《苎麻和天丝混纺织物的工艺设计.docx(30页珍藏版)》请在冰豆网上搜索。

苎麻和天丝混纺织物的工艺设计

苎麻和天丝混纺织物的工艺设计

2020届毕业设计(论文)

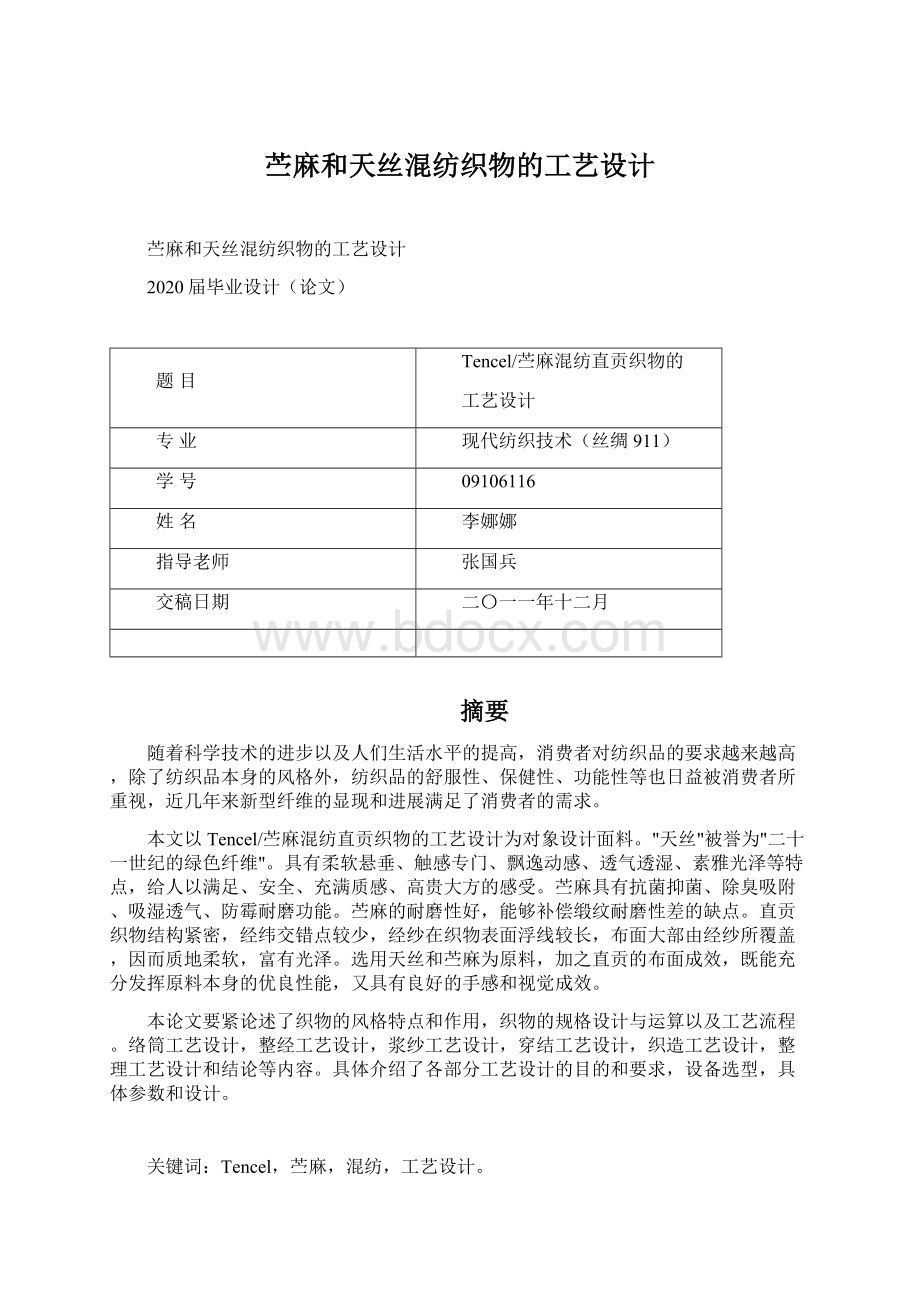

题目

Tencel/苎麻混纺直贡织物的

工艺设计

专业

现代纺织技术(丝绸911)

学号

09106116

姓名

李娜娜

指导老师

张国兵

交稿日期

二〇一一年十二月

摘要

随着科学技术的进步以及人们生活水平的提高,消费者对纺织品的要求越来越高,除了纺织品本身的风格外,纺织品的舒服性、保健性、功能性等也日益被消费者所重视,近几年来新型纤维的显现和进展满足了消费者的需求。

本文以Tencel/苎麻混纺直贡织物的工艺设计为对象设计面料。

"天丝"被誉为"二十一世纪的绿色纤维"。

具有柔软悬垂、触感专门、飘逸动感、透气透湿、素雅光泽等特点,给人以满足、安全、充满质感、高贵大方的感受。

苎麻具有抗菌抑菌、除臭吸附、吸湿透气、防霉耐磨功能。

苎麻的耐磨性好,能够补偿缎纹耐磨性差的缺点。

直贡织物结构紧密,经纬交错点较少,经纱在织物表面浮线较长,布面大部由经纱所覆盖,因而质地柔软,富有光泽。

选用天丝和苎麻为原料,加之直贡的布面成效,既能充分发挥原料本身的优良性能,又具有良好的手感和视觉成效。

本论文要紧论述了织物的风格特点和作用,织物的规格设计与运算以及工艺流程。

络筒工艺设计,整经工艺设计,浆纱工艺设计,穿结工艺设计,织造工艺设计,整理工艺设计和结论等内容。

具体介绍了各部分工艺设计的目的和要求,设备选型,具体参数和设计。

关键词:

Tencel,苎麻,混纺,工艺设计。

李娜娜

导师:

张国兵

Abstract

Withtheadvancesintechnologyandpeople'slivingstandardsimprove,consumershavebecomeincreasinglydemandingoftextiles,textileproductsinadditiontotheirownstyle,textilecomfort,health,functionality,etc.arealsoincreasinglyvaluedbyconsumers,inrecentyearstheemergenceanddevelopmentofnewfibertomeettheneedsoftheconsumers.

Inthispaper,Tencel/Ramieblendedsatinfabrictechnologydesignedforobjectdesignfabrics."Tencel"knownasthe"21stcenturygreenfiber."Withasoftdrape,feelunique,elegantmovement,breathablebreathable,elegantluster,etc.,tomeetpeople,safe,fulloftexture,nobleandgenerousfeeling.Ramiehasantibacterial,deodorantadsorption,moisturepermeability,mildewresistantfeatures.Ramiewearresistance,andcanmakeupfortheshortcomingsofpoorwearresistancesatin.Tencelandramieusedasrawmaterials,combinedwiththefabricsatineffectmaterialcanfullyplaytheirexcellentperformance,butalsohasagoodfeelandvisualeffects.

Thispaperdiscussesthecharacteristicsofthefabricofstyleandfunction,designandcalculationoffabricandprocessspecifications,windingprocessdesign,processdesignwarping,sizingprocessdesign,processdesignbywearingknot,weavingprocessdesignandfinishingprocessesdesignandconclusionsofsuchcontent.Specificallydescribesthevariouspartsofthepurposeandrequirementsoftheprocessdesign,equipmentselection,thespecificparametersanddesign.

Keywords:

Tencel,ramie,blended,processdesign.

Author:

LiNaNa

Teacher:

ZhangGuoBing

名目

前言

1.织物的引进和进展

在环保、健康的时尚潮流背景下,卫生保健类功能性材料为舒服性的设计提供了更多的来源,也成为纺织企业提高产品附加值和竞争力的要紧途径。

随着自我意识与环境爱护意识的增强,人们将会越来越关注功能性、环保型的新型面料的进展,集多种保健功能与一身的新型纺织品将有宽敞的市场前景,必将成为世界纺织业进展的主流。

2.品种风格与用途

按所用纱线不同,分为纱直贡和半线直贡;按印染加工不同,分为色直贡和花直贡,一样经电光或轧光整理后。

色直贡要紧用作外衣和鞋面料;印花直贡要紧用作被面、服装面料。

直贡织物结构紧密,经纬交错点较少,经纱在织物表面浮线较长,布面大部由经纱所覆盖,因而质地柔软,富有光泽,但耐磨性较差、布面易起毛、洗涤时不宜用力搓洗。

该织物的特点:

色泽乌黑、纹路陡直、布身厚实、略有毛型感。

直贡缎是适合做被面、女外衣、便服、套装、裙衣、高级衬衫等服装及时装的理想面料。

3.拟设计品种的突破

本设计采纳了天丝和苎麻的混纺纱线,天丝具有柔软悬垂、触感专门、飘逸动感、透气透湿、素雅光泽等特点。

苎麻有优良的抗菌、防螨、耐磨的成效,补偿了缎纹耐磨性差易起毛的缺点,在后整理中加入抗菌的处理。

选用天丝和苎麻为原料,加之直贡的布面成效,既能充分发挥原料本身的优良性能,又具有良好的手感和视觉成效。

制成的面料可用于家用纺织品中的床上用品、沙公布料、洗浴用品(毛巾、浴巾),医用产品。

第一章规格设计和工艺流程

1.1规格设计

表1-1织物规格设计表

项目

参数

Tencel/苎麻混纺织物

织物宽度(厘米)

织物长度(米/匹)

180

30

原纱

经纱号数(tex)

纬纱号数(tex)

29

29

密度

经向根/10cm

纬向根/10cm

354

240

织物紧度

经向紧度(%)

纬向紧度(%)

总紧度(%)

76.25

51.69

88.52

经纱根数

总经根数

边经根数

6388

88

钢筘

筘号(齿/10cm)

筘幅(厘米)

114

186.3

筘入数

地经(根)

边经(根)

3

4

织物组织

地组织

边组织

5/3经面缎纹

1/1

织缩

经向(%)

纬向(%)

6.2

3.38

平方米无浆干重(克/平方米)

经纱每平方米的无浆干重(克/平方米)

纬纱每平方米的无浆干重(克/平方米)

172.26

102.66

69.6

(1)紧度

经向紧度=

=

=76.25%

纬向紧度=

=0.04×240×

%

=51.69%

总紧度=

=

=88.52%

(2)总经根数

总经根数=

=

=6388(根)

(3)公制筘号

公制筘号=

=

=113.28(齿/10

)取114

纬纱缩率=1-

=3.38%

(4)筘幅

筘幅=

=

=186.3

(5)织物每平方米克重

每平方米经纱无浆克重=

=

=102.66(

)

每平方米纬纱无浆克重=

=

=69.6(

)

平方米克重=102.66+69.6=172.26(

)

(6)百米织物用纱量

百米织物经纱用量=

=

=19.78(kg/百米)

百米织物纬纱用量=

=

=13.16(kg/百米)

百米织物总用纱量=百米织物经纱用量+百米织物纬纱用量

=19.78+13.16

=32.94(kg/百米)

1.2工艺流程

经纱:

络筒→整经→浆纱→穿经

→织造→后整理→打包入库

纬纱:

络筒→定捻

1.3上机图

第二章原料选配

2.1原料

tencel/苎麻混纺纱线60/40

"天丝"被誉为"二十一世纪的绿色纤维"。

具有柔软悬垂、触感专门、飘逸动感、透气透湿、素雅光泽等特点,给人以满足、安全、充满质感、高贵大方的感受。

苎麻具有抗菌抑菌、除臭吸附、吸湿透气、防霉耐磨功能。

苎麻的耐磨性好,能够补偿缎纹耐磨性差的缺点。

2.2捻度

经纱捻度=

=

=57.5

纬纱捻度=

=

=53.8

2.3经纬纱密度

经密度:

354纬密度:

240

织制经面缎纹时,经纱密度越大,其覆盖性越好,单独组织点不易露出,织物表面越富光泽,经面效应越好。

经密要大于纬密。

捻向:

经纱采纳Z捻,纬纱采纳S捻。

贡缎织物要求手感柔软,因此在保证织造生产的前提下,纱线的捻系数以小为宜,一样16-36tex的纱线,捻系数为285-322.5,经纱偏高些,纬纱要偏低些。

为此,一样缎纹织物的经纬纱捻度以小为宜,且经纬纱的捻向应相反,以使织成的织物表面的经纬捻向一致,使得织物表面光泽良好。

2.4质量的要求

1.纱线必须具有较好的匀染性和渗透性。

2.纱线必须具有一定的强力和弹性。

纱断裂强度要达到11.5~12.5CN/tex。

3.纱线要条干平均纱疵少。

要求条干均度CV%少于13%。

4.纱线毛羽要少。

第三章络筒工艺设计

3.1络筒的目的和要求

3.1.1目的

(1)将原纱(或长丝)做成容量圈套的筒子,提供给整经、卷纬、针织、无梭织机的供纬或漂染等工序。

(2)清除纱线上的某些疵点、杂质、改善纱线品质。

3.1.2.络筒的要求

(1)筒子卷装容量要大,以提高后道工序的生产效率;筒子卷绕应牢固结实,以便于贮存和运输:

(2)卷绕过程中应保持一定的纱线张力,以保证筒子成形良好;

(3)要便于筒子在后道工序中的退绕,防止显现脱圈上缠断头;

(4)筒子上纱线的结头要小而牢;

(5)不损害纱线原有的物理机械性能。

3.2设备选型

表3-1奥托康纳(Autoconer)138II型自动络纱机(GKW)要紧工艺表

项目

技术特点

机型

奥托康纳(Autoconer)138II型自动络纱机(GKW)

每台锭数

60

锭距(mm)

280

适用特数(tex)

2~170

络纱速度(m/min)

400~1500

适用纤维种类

棉、人造纤维、合成纤维、及混纺纱羊毛等

3.3工艺设计中注意的问题

(1)筒子卷装应牢固、稳固、成形良好。

(2)卷装张力的大小要适当而平均。

(3)尽可能的清除纱线上阻碍织物外观和质量的有害纱疵。

(4)尽可能增加筒子卷装容量并满足定长要求。

(5)纱线连接处的直径和强度要符合工艺要求。

(6)尽可能降低络筒过程中毛羽的增加量。

3.4具体工艺选配

(1)张力器形式、张力垫圈重量配置

表3-2张力圈的重量配置

纱线细度

加压重量

Nt

Ne

58~36

10~16

19~15

32~24

18~24

15~12

依照表可得:

张力圈的加压重量取15g

张力器形式:

弹簧张力鞋式张力装置。

清纱器型式:

光电式清纱器。

(2)结头形式及要求:

形式:

无捻结头(空气捻接)。

要求:

对结头的要求是牢而小。

接头不牢,在后道工序中会脱结而重新断头。

结头过大,制造时不能顺利通过综眼和筘齿,会造成断头。

(3)筒子卷纱长度运算、重量运算、卷绕密度选择

(a)卷绕体积:

D=20,D1=17,d=7,d1=4,H=14,h=0.7

V=

-

=(

)×14+

-

=3673.8(

)

D-------------筒子满管的大端直径(cm)

D1------------筒子满管的小端直径(cm)

d-------------筒子的大端直径(cm)

d1------------筒子的小端直径(cm)

H-------------筒子的绕纱高度(cm)

H-------------筒子绕纱底部锥体高度(cm)

(b)筒子卷绕重量(kg)

表3-3不同线密度纱线筒子的卷绕密度

纱线密度(tex)

96~32

31~20

19~12

11.5~6

筒子的卷绕密度(

)

0.34~0.39

0.34~0.42

0.35~0.45

0.36~0.47

卷绕重量=卷绕体积×筒子卷绕密度×

=3673.8×0.36×

=1.32(kg)

(c)筒子绕纱长度

理论绕纱长度=

×

=

=45517.2(m)

筒子可卷绕的经轴数=

=

=1.58取1

实际绕纱长度=经轴实际卷绕长度×筒子可卷绕的经轴数+回丝长度

=28484×1+2000

=30848(m)

3.5产质量的操纵

阻碍络筒过程中纱线质量受损程度的要紧因素是:

络筒速度、纱路通道、槽筒材质和络筒张力配置等。

因此,优选络筒工艺、加强设备修理治理及操作治理是提高络筒纱线质量的要紧途径。

提高络筒质量除做好工艺设计外,还应做到:

(1)张力圈重量一致,转动轻快,不丢落。

(2)清纱缝隙大小准确一致。

纱线通过清纱缝隙时不承诺曲折摩擦。

(3)结头质量符合要求,织布结纱尾长3-5mm,自紧结纱尾长4-6mm。

(4)做好清洁工作,安装吹风吸尘装置,及时清除花衣、尘屑、杂质。

(5)导纱距离准确一致。

插纱锭对准导纱板的导纱口。

(6)做好机器的修理保养工作,各项安装规格符合要求,保持良好机械状态。

(7)做好打结器的保养工作。

(8)做好筒管修理配套工作。

(9)高速络筒时,安装气圈破裂器。

(10)加强络筒工操作技术的培训和检查。

第四章整经工艺设计

4.1整经的目的、要求

4.1.1整经的目的

改变卷绕方式,形成初步形式的经轴。

整经确实是将一定数量的筒子纱按照工艺设计要求的长度和幅宽,以适当平均的张力,平行或微量交叉地卷绕到经轴上,为经纱上浆、并合成织轴做好预备。

4.1.2整经的要求

(1)经纱在卷绕过程中,力求张力、排列、加压三平均。

(2)整经根数、长度配列、幅宽、卷绕密度应绝对符合工艺要求。

(3)接头应小而牢并符合标准。

(4)效率高,回丝少,经济效益良好。

4.2整经方法

轴经整经:

先将全幅织物所需要的总经纱根数的一部分卷绕成若干只经轴,然后再将若干只经轴通过浆纱机并合或用并轴机并合后卷绕在织轴上,以满足总经根数的要求。

轴经整经的特点是整经速度快,生产率高,适宜于大批量生产,常用于棉织方面。

分条整经:

先将全幅织物所需的总经纱根数的一部分按照需要组成一个条带,然后将其卷绕在整经滚筒上。

当一根条带绕到规定长度时,剪断并穿入绞线。

然后紧挨前一条带平行地卷绕另一条带。

分段整经:

先将织物全幅所需经纱的一部分卷绕在狭幅小经轴上,然后将若干只狭幅小经轴同时退绕成阔幅经轴。

为了织制对称花型排列的织物,可将各狭幅小经轴的转向作顺时针和逆时针的间隔配置。

球经整经:

先将一定根数的经纱集束绕成网眼的球状纱团,经染色后再在拉经机上卷绕成经轴。

4.3设备选配

表4-1本宁格分批整经(ZC-L型)

机型

ZC-L型

适应纱线品种

各种天然纤维、化学纤维、混纺短纤维

织轴

织轴盘片直径(mm)

织轴轴心直径(mm)

815

306

织轴宽度

1200、1400、1600、1800、2200

整经速度(m/min)

最大

1000

爬行

50

压轴压力

100~5500N

伸缩筘

人字形伸缩筘,上、下、左、右微动

测长方式

电子测长

筒子架形式

V型回转式,H型固定式,H型复式,H型小车式

4.4工艺设计中注意的问题

(1)整通过程中保持片纱张力平均一致,整通过程不应损害纱线的物理机械性能及弹性。

(2)全片纱线排列平均,成形好,经轴表面平坦、圆整,卷绕质量好。

(3)卷绕密度适当而平均,边纱卷绕结构正常。

(4)整经长度、根数、纱线排列符合工艺设计要求。

(5)接结质量符合要求。

(6)保持良好的机械效率,速度高,回丝少。

4.5具体的工艺选配

(1)一次并轴的整经轴数

一次并轴的整经轴数=

=

=9.39取10

(2)每轴整经根数

每轴整经根数=

=

=638余8

前八个轴的整经根数为639根;后两个轴的整经根数为638根

(3)卷绕体积

卷绕体积=

(

)

=

(

)

=770295.15(cm)

(4)整经长度

最大卷绕长度=

=

=20784(m)

一缸经轴浆出的织轴个数=

=

=21.5取21

实际卷绕长度=织轴卷绕长度×织轴个数+浆回丝长度+白回丝长度

=966.5×21+20296.5×0.5%+20296×0.8%

=20296.5+101.48+162.37

=30655.4(m)

回丝率一样为0.5%

(5)整经机产量

理论产量=

=

=888.1(kg/台.h)

实际产量=实际产量×时刻效率

=888.1×85%=754.9(kg/台.h)

(6)伸缩筘的穿法

分排法

这种措施是使不同位置的纱线,以不同曲折状态进入伸缩筘,从而调剂纱线之间的张力差异。

此法将筒子架上第一排的经纱从上而下依次自筘中央外移,逐根穿入筘齿间。

第一排传完后,穿入第二排,依次类推,循序穿入。

此法因张力小的前排纱配以穿折角大地中间筘齿,故片纱张力较为平均,且断纱不宜缠在临纱上。

(7)张力垫圈重量及分布

表4-2张力权分九段配置

分段及边纱

张力圈重量(g)

前区上、下

5.5

前区中

6.0

中区上、下

5.0

中区中

5.5

后区上、下

4.5

后区中

5.0

后排边纱

7.0

(8)整经根数的配置及卷绕密度的选择

表4-3整经根数配置的选择

经纱线密度(tex)

每条经纱根数

细特(10~20)

420~500

中特(21~32)

400~480

粗特(32以上)

360~460

表4-4卷绕密度的参考值

纱线种类

卷绕密度(

)

细特纱

0.46~0.59

中特沙

0.45~0.56

粗特纱

0.44~0.52

(9)结头形式及规格要求

形式:

织布结。

这种结头体积较小,且愈拉愈紧,纱尾分布在纱身两侧,不易与临纱扭缠,织物表面的结头显现率较小,布面较平坦。

要求:

对结头的要求是牢而小。

接头不牢,在后道工序中会脱结而重新断头。

结头过大,制造时不能顺利通过综眼和筘齿,会造成断头。

4.6产质量操纵

(1)做好工艺设计,做到张力、排列,加压三平均。

(2)做好整经机的爱护保养工作,要求轴、辊水平、平行、圆整,回转灵活,机器振动小,不跳轴,断头自停装置作用灵敏。

(3)采纳整批换筒。

(4)采纳水平加压。

(5)做好测长装置的爱护工作。

(6)将断头自停感应点后移。

(7)采纳微量往复式游动伸缩筘。

(8)推广使用先进的整经操作法。

第五章浆纱工艺设计

5.1浆纱的目的、原理和方法

5.1.1浆纱的目的

浆纱的目的在于用上浆的手段,给予浆纱抵御外部复杂机械作用的能力,改善经纱的织造性能,保证经纱顺利地与纬纱交错成优质的织物。

5.1.2浆纱差不多原理

经纱在上浆过程中,一部分浆液覆在经纱表面,形成柔软、坚强、富有弹性的浆膜,使纱身光滑毛羽贴伏,对经纱起到良好的爱护作用,提高纱线的耐磨性。

另一部分浆液浸透到经纱内部,纤维与纤维之间的间隙中,使纤维间互相粘连,增加纤维间的抱合力,提高纱线的断裂强度。

5.1.3上浆的方法

经轴上浆

经若干只经轴上的经纱同时引出,浸入浆液,压去余液,烘干、分纱,最后按规定长度卷成织轴。

这是应用最广的上浆方法。

织轴上浆

由分条整经机做成的织轴,经上浆后再卷成织轴。

这种方法多用于丝织物、色织的多品种和小批量生产。

整浆联合

在整经机的筒子架和卷绕机构之间安装上浆和烘干设备,和整经、浆纱为一道工序,多用于化学纤维长丝上浆。

染浆联合

在浆纱机的浆槽前加装染色烘干设备,使浆纱先染色、烘干,然后上浆,和染色、上浆为一道工序,多用于需要染色的经纱上浆,如制造劳动布的色经上浆。

单纱上浆

从筒子上退出单纱,经单纱上浆机上浆后再卷绕成浆纱筒子。

单纱上浆机是在低速络筒机上加装浆槽和烘干机构而成。

绞纱上浆

有手工和机械两种方式,差不多上将绞纱在浆液中浸透、交干、抖松,然后烘干。

5.2上浆的要求

(1)上浆量要符合设计要求,幸免过大或过小。

(2)上浆平均,轴与轴、片段与片纱、单纱与单纱间都保持一致,幸免显现毛轴或段毛。

(3)浆液对纤维有良好的粘附性。

(4)渗透量与被覆量的比例符合工艺要求。

上浆后纱线毛羽贴伏、浆膜平滑、柔软、坚强连续而完整。

(5)上浆后纱线的弹性伸长缺失小。

过大的浆液浸透量将降低经纱弹性伸长率。

(6)上浆后的回潮率应符合工艺要求,浆膜具备适当的吸湿性。

(7)浆液来源充足,价格廉价,调浆操作简单、方便。

(8)织物在后处理时,浆料容易退净,废液易净化,不污染环境。

(9)织轴卷绕质量良好,表面圆整,排纱整齐,没有倒、并、绞等疵点。

(10)在保证浆纱质量的前提下,不断提高浆纱生产效率,提高浆纱速度,提高浆纱工艺过程的操作和质量操纵自动化程度。

(11)减少能源消耗,降低浆纱成本,提高经济效率。

5.3设备选型

表5-1上浆机参数

机型

XRJS-300型

名义幅宽

1800mm3000mm3600mm

机械车速

10~100米/分

织轴卷绕直径

Φ650Φ800Φ1000

织轴最大卷装直径

265032503930

浆槽容量

主浆槽280辅助浆槽210

经轴数量

1620

经轴最大直径

Φ800~Φ1000

压浆力

0~40KNgg

XRJS-300型系列浆纱机是目前国内最先进的运算机和伺服技术相结合的分单元传动系列浆纱机。

本系列浆纱机适用于棉、麻及其混纺纱线织造前的上浆工序,能满足国内外各种

有梭织机及无梭织机关于棉、麻及其混纺纱线等产品的上浆要求。

5.4浆料配方和各种成分作用

表5-2浆料配方

总浆液量

100%

pva

3.6%

淀粉

1.8%

cmc

1.2%

乳化油

0.2%