潜在失效模式及后果分析过程FMEA.docx

《潜在失效模式及后果分析过程FMEA.docx》由会员分享,可在线阅读,更多相关《潜在失效模式及后果分析过程FMEA.docx(47页珍藏版)》请在冰豆网上搜索。

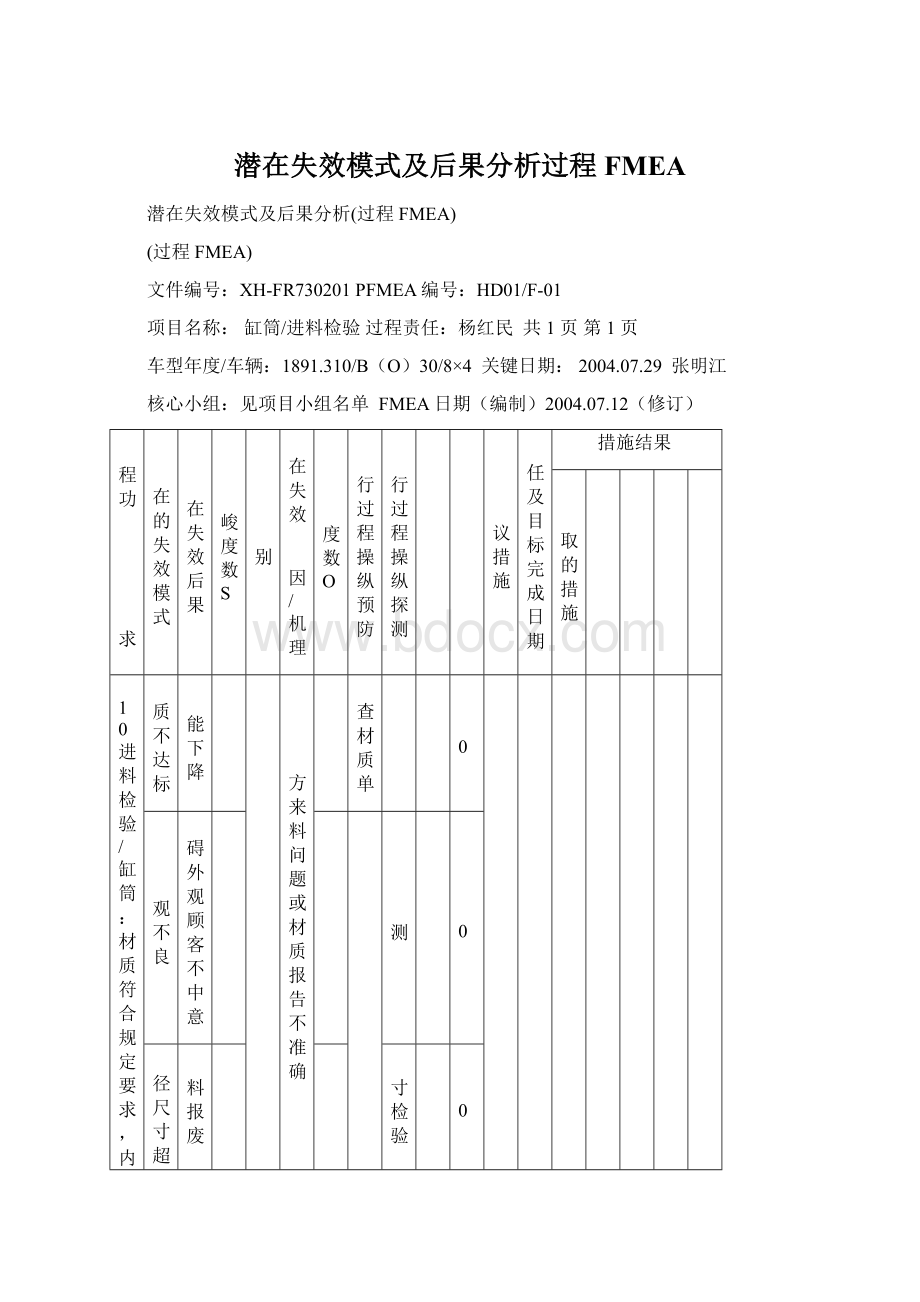

潜在失效模式及后果分析过程FMEA

潜在失效模式及后果分析(过程FMEA)

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-01

项目名称:

缸筒/进料检验过程责任:

杨红民共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功

能

要求

潜在的失效模式

潜在失效后果

严峻度数S

级别

潜在失效

起因/机理

频度数O

现行过程操纵预防

现行过程操纵探测

探

测

度

D

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

严

重

度

频

度

探

测

度

R

P

N

010进料检验/缸筒:

材质符合规定要求,内径尺寸在公差范畴内。

材质不达标

性能下降

6

供方来料问题或材质报告不准确

2

检查材质单

5

60

外观不良

阻碍外观顾客不中意

4

5

目测

2

40

内径尺寸超上差

材料报废

5

4

尺寸检验

3

60

潜在失效模式及后果分析

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-02

项目名称:

油嘴/进料检验过程责任:

杨红民共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功

能

要求

潜在的失效模式

潜在失效后果

严峻度数S

级别

潜在失效

起因/机理

频度数O

现行过程操纵预防

现行过程操纵探测

探

测

度

D

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

严

重

度

频

度

探

测

度

R

P

N

010进料检验/油嘴:

材质符合规定要求螺纹及高度尺寸在公差范畴内。

材质不行

性能下降

6

供方来料问题或材质报告不准确

2

检查材质单

5

60

外观不良

阻碍外观顾客不中意

3

5

目测

2

15

螺纹超差

顾客装配困难

5

4

螺纹塞规检测

3

60

高度尺寸超差

阻碍外观或顾客装配困难

5

4

尺寸检测

3

60

潜在失效模式及后果分析

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-03

项目名称:

尾盖/进料检验过程责任:

杨红民共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功

能

要求

潜在的失效模式

潜在失效后果

严峻度数S

级别

潜在失效

起因/机理

频度数O

现行过程操纵预防

现行过程操纵探测

探

测

度

D

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

严

重

度

频

度

探

测

度

R

P

N

010进料检验/尾盖:

材质符合规定要求,螺纹合格连接孔尺寸在公差范畴内。

材质不行

性能下降

6

供方来料问题或材质报告不准确

2

检查材质单

5

60

外观不良

阻碍外观顾客不中意

4

3

目测

2

24

油口螺纹超差

阻碍顾客装配

5

4

塞规检测

3

60

端部螺纹超差

阻碍顾客装配

5

4

塞规检测

3

60

连接孔超差

阻碍顾客装配

5

4

尺寸检测

3

60

潜在失效模式及后果分析

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-04

项目名称:

导向套/进料检验过程责任:

杨红民共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功

能

要求

潜在的失效模式

潜在失效后果

严峻度数S

级别

潜在失效

起因/机理

频度数O

现行过程操纵预防

现行过程操纵探测

探

测

度

D

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

严

重

度

频

度

探

测

度

R

P

N

010进料检验/导向套:

材质符合规定要求,外径符合采购要求。

材质不行

阻碍产品性能

5

供方来料问题或材质报告不准确

2

检查材质单

5

50

外径超下差

后续加工不起来造成废品

4

3

尺寸检测

3

36

外径超上差差

材料白费

3

3

尺寸检测

3

27

潜在失效模式及后果分析

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-05

项目名称:

活塞/进料检验过程责任:

杨红民共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功

能

要求

潜在的失效模式

潜在失效后果

严峻度数S

级别

潜在失效

起因/机理

频度数O

现行过程操纵预防

现行过程操纵探测

探

测

度

D

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

严

重

度

频

度

探

测

度

R

P

N

010进料检验/活塞:

材质符合规定要求,外径在公差范畴内。

材质不行

阻碍产品性能

5

供方来料问题或材质报告不准确

2

检查材质单

5

50

外径超下差

后续加工不起来造成废品

4

3

尺寸检测

3

36

外径超上差差

材料白费

3

3

尺寸检测

3

27

潜在失效模式及后果分析

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-06

项目名称:

压帽/进料检验过程责任:

杨红民共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功

能

要求

潜在的失效模式

潜在失效后果

严峻度数S

级别

潜在失效

起因/机理

频度数O

现行过程操纵预防

现行过程操纵探测

探

测

度

D

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

严

重

度

频

度

探

测

度

R

P

N

010进料检验/压帽:

螺纹、密封槽在公差范畴内。

外观不良

阻碍产品性能

4

供方来料问题

3

目测

2

24

螺纹超差

装配困难或易松动

4

3

尺寸检测

3

36

内槽直径超差

性能下降

4

3

尺寸检测

3

36

内槽宽度

性能下降

4

3

槽卡板检测

4

48

潜在失效模式及后果分析

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-07

项目名称:

活塞杆/进料检验过程责任:

杨红民共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功

能

要求

潜在的失效模式

潜在失效后果

严峻度数S

级别

潜在失效

起因/机理

频度数O

现行过程操纵预防

现行过程操纵探测

探

测

度

D

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

严

重

度

频

度

探

测

度

R

P

N

010进料检验/活塞杆:

材质符合规定要求,密封槽、外径、内径尺寸符合公差范畴。

材质不行

阻碍产品性能

5

供方来料问题或材质报告不准确

3

检查材质单

4

60

外观不良

阻碍产品性能

4

3

目测

2

24

两端螺纹超差

性能下降

4

3

螺纹环规检测

3

36

大外径超差

性能下降

4

3

尺寸检测

3

36

小外径超差

性能下降

4

3

尺寸检测

3

36

镀层厚度不足

性能下降

4

3

测厚仪检测

5

60

潜在失效模式及后果分析

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-08

项目名称:

清洗剂/进料检验过程责任:

杨红民共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功

能

要求

潜在的失效模式

潜在失效后果

严峻度数S

级别

潜在失效

起因/机理

频度数O

现行过程操纵预防

现行过程操纵探测

探

测

度

D

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

严

重

度

频

度

探

测

度

R

P

N

010进料检验/清洗剂:

外观白色或微带黄色粉末,无结块。

清洗剂变质

阻碍清洗成效

4

供方提供产品不合格

2

目测

4

32

潜在失效模式及后果分析

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-09

项目名称:

锁紧螺母/进料检验过程责任:

杨红民共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功

能

要求

潜在的失效模式

潜在失效后果

严峻度数S

级别

潜在失效

起因/机理

频度数O

现行过程操纵预防

现行过程操纵探测

探

测

度

D

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

严

重

度

频

度

探

测

度

R

P

N

010进料检验/锁紧螺母:

外观无污损、、磕碰,螺纹光洁完整。

外观不良

阻碍产品性能

4

供方提供产品不合格

3

目测

2

24

螺纹不行

阻碍产品性能

4

3

目测

2

24

潜在失效模式及后果分析

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-10

项目名称:

密封圈/进料检验过程责任:

杨红民共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功

能

要求

潜在的失效模式

潜在失效后果

严峻度数S

级别

潜在失效

起因/机理

频度数O

现行过程操纵预防

现行过程操纵探测

探

测

度

D

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

严

重

度

频

度

探

测

度

R

P

N

010进料检验/密封圈:

①工作表面应平坦,不承诺有毛刺、气泡、杂质、边缘裂痕、合模错位、凹凸不平、等缺陷。

②尺寸符合样本要求

外观不良

阻碍产品性能

5

供方来料问题或材质报告不准确

3

目测

2

30

尺寸未达规定要求

性能下降

5

3

每批进料按样本尺寸检测5件

3

45

潜在失效模式及后果分析

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-11

项目名称:

稀释剂/进料检验过程责任:

杨红民共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功

能

要求

潜在的失效模式

潜在失效后果

严峻度数S

级别

潜在失效

起因/机理

频度数O

现行过程操纵预防

现行过程操纵探测

探

测

度

D

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

严

重

度

频

度

探

测

度

R

P

N

010进料检验/配套稀释剂(MZS01-02-DMZS03-02-D):

①外观:

清亮透亮,无悬浮物。

②溶解性:

完全溶解。

③水份含量:

不浑浊。

外观混浊有悬浮物

阻碍成品外观质量顾客不中意

5

供方来料问题或材质报告不准确

2

目测

2

20

溶解不完全

产品漆膜不平均,外观质量差

4

2

目测

2

16

浑浊

漆膜易显现气泡等缺陷

5

2

目测

2

20

潜在失效模式及后果分析

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-12

项目名称:

底漆/进料检验过程责任:

杨红民共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功

能

要求

潜在的失效模式

潜在失效后果

严峻度数S

级别

潜在失效

起因/机理

频度数O

现行过程操纵预防

现行过程操纵探测

探

测

度

D

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

严

重

度

频

度

探

测

度

R

P

N

010进料检验/底漆(MZS01-02-D

):

外观无结皮、无杂物、无分层、无结块硬状沉淀。

外观状态差

阻碍成品外观质量

4

供方来料问题或材质报告不准确

2

目测

2

16

附着力差

漆膜易脱落

5

2

划格检测

4

40

潜在失效模式及后果分析

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-13

项目名称:

面漆/进料检验过程责任:

杨红民共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功

能

要求

潜在的失效模式

潜在失效后果

严峻度数S

级别

潜在失效

起因/机理

频度数O

现行过程操纵预防

现行过程操纵探测

探

测

度

D

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

严

重

度

频

度

探

测

度

R

P

N

010进料检验/面漆

(MZS03-02-D):

①外观:

无结皮、无杂物、无分层、无结块硬状沉淀。

②硬度:

≥H。

③附着力(划格法)≤1级

外观状态差

阻碍成品外观质量顾客不中意

5

供方来料问题或材质报告不准确

2

目测

2

20

硬度低

抗摩擦能力差

5

2

H铅笔检测

4

40

附着力差

漆膜易脱落

5

2

划格检测

4

40

潜在失效模式及后果分析

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-14

项目名称:

底漆固化剂/进料检验过程责任:

杨红民共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功

能

要求

潜在的失效模式

潜在失效后果

严峻度数S

级别

潜在失效

起因/机理

频度数O

现行过程操纵预防

现行过程操纵探测

探

测

度

D

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

严

重

度

频

度

探

测

度

R

P

N

010进料检验/底漆固化剂(L-30):

外观:

深褐色粘稠液体,无杂质及悬浮物

外观状态差

阻碍成品固化时刻阻碍生产进度

4

供方来料问题或材质报告不准确

2

目测

3

24

潜在失效模式及后果分析

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-15

项目名称:

面漆固化剂/进料检验过程责任:

杨红民共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功

能

要求

潜在的失效模式

潜在失效后果

严峻度数S

级别

潜在失效

起因/机理

频度数O

现行过程操纵预防

现行过程操纵探测

探

测

度

D

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

严

重

度

频

度

探

测

度

R

P

N

010进料检验/面漆固化剂(L-30):

外观:

无色粘稠液体,无杂质及悬浮物

外观状态差

阻碍成品固化时刻阻碍生产进度

4

供方来料问题或材质报告不准确

2

目测

3

24

潜在失效模式及后果分析

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-16

项目名称:

爱护螺堵/进料检验过程责任:

杨红民共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功

能

要求

潜在的失效模式

潜在失效后果

严峻度数S

级别

潜在失效

起因/机理

频度数O

现行过程操纵预防

现行过程操纵探测

探

测

度

D

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

严

重

度

频

度

探

测

度

R

P

N

010进料检验/爱护螺堵:

外观无污损、、磕碰。

外观不良

阻碍产品外观顾客不中意

4

供方提供产品不合格

3

目测

2

24

潜在失效模式及后果分析

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-17

项目名称:

包装材料/进料检验过程责任:

杨红民共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功

能

要求

潜在的失效模式

潜在失效后果

严峻度数S

级别

潜在失效

起因/机理

频度数O

现行过程操纵预防

现行过程操纵探测

探

测

度

D

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

严

重

度

频

度

探

测

度

R

P

N

010进料检验/包装材料:

纸箱要求外观无污损、、字迹清晰。

外观不良

阻碍包装外观顾客不中意

4

供方提供产品不合格

3

目测

2

24

潜在失效模式及后果分析

(过程FMEA)

文件编号:

XH-FR730201PFMEA编号:

HD01/F-18

项目名称:

车焊口过程责任:

吴寿山共1页第1页

车型年度/车辆:

1891.310/B(O)30/8×4关键日期:

2004.07.29张明江

核心小组:

见项目小组名单FMEA日期(编制)2004.07.12(修订)

过程功