驾驶室翻转液压系统设计说明.docx

《驾驶室翻转液压系统设计说明.docx》由会员分享,可在线阅读,更多相关《驾驶室翻转液压系统设计说明.docx(10页珍藏版)》请在冰豆网上搜索。

驾驶室翻转液压系统设计说明

驾驶室翻转液压系统设计说明

1驾驶室液压翻转机构

1.1工作原理

驾驶室的液压翻转机构是以液压为动力,通过液压缸的伸缩,使驾驶室绕翻转轴有限度的旋转,从而完成驾驶室的举升和下落。

翻转油缸总成是将液压能转变成机械能的、做直线往复运动的液压执行元件。

他结构简单、工作可靠,用它来实现驾驶室的翻转时,可免去减速装置,并且没有传动间隙,运动平稳。

当它伸出时,驾驶室受到向上的支撑力,驾驶室开始绕翻转轴向上翻转;当液压缸收缩时,驾驶室都到支撑力逐渐减小,驾驶室绕翻转轴向下回落。

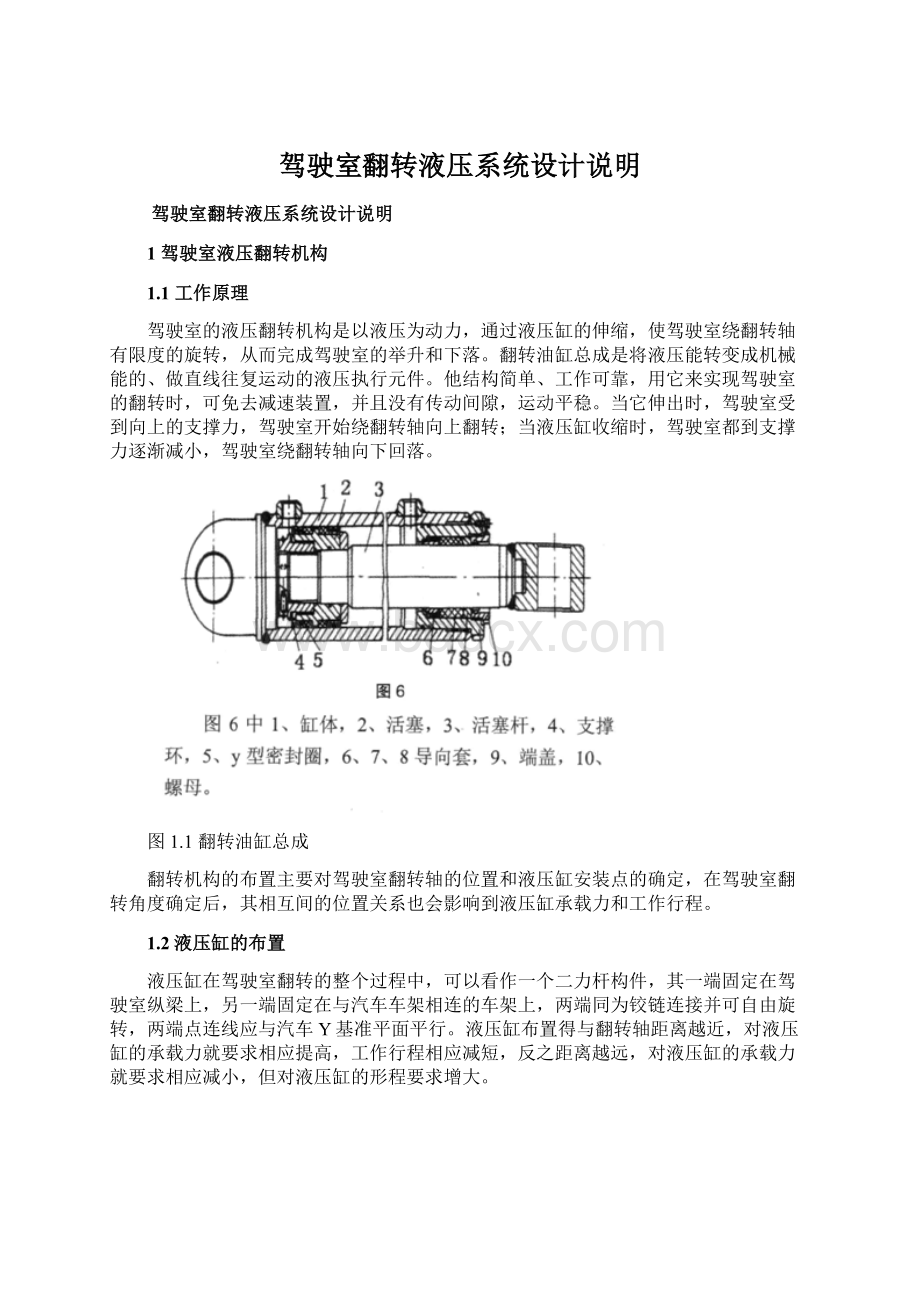

图1.1翻转油缸总成

翻转机构的布置主要对驾驶室翻转轴的位置和液压缸安装点的确定,在驾驶室翻转角度确定后,其相互间的位置关系也会影响到液压缸承载力和工作行程。

1.2液压缸的布置

液压缸在驾驶室翻转的整个过程中,可以看作一个二力杆构件,其一端固定在驾驶室纵梁上,另一端固定在与汽车车架相连的车架上,两端同为铰链连接并可自由旋转,两端点连线应与汽车Y基准平面平行。

液压缸布置得与翻转轴距离越近,对液压缸的承载力就要求相应提高,工作行程相应减短,反之距离越远,对液压缸的承载力就要求相应减小,但对液压缸的形程要求增大。

1.3驾驶室的翻转角度与液压缸的选配

1.3.1驾驶室的翻转角度

驾驶室的翻转角度,是指驾驶室绕翻转轴的最大角度。

他理论上等于重心角的余角,实际上应小于重心角余角。

下面我们来介绍下重心角,如图1.3.1所示,在Y基准平面上,从翻转轴中心到驾驶室重心的连线与水平线的夹角即为重心角,可按arcthH/L求得重心角。

图1.3.1驾驶室翻转角

极限状态下,驾驶室的翻转角度与重心角互余,此时驾驶室的重心在翻转轴线上,驾驶室的全部质量都由驾驶室前支撑点支撑,液压缸的支撑力为零,驾驶室翻转轴上的剪力和挤压力也达到最大值。

极限状态是不安全的,此时一旦驾驶室在其他外力作用下向前翻转,驾驶室的重心将越过翻转轴重心的垂线,对液压缸产生“拉力”,给车辆和人员将带来危险。

所以为了保证安全,驾驶室翻转角度应小于重心角的余角,其角度能满足驾驶室翻起维修时,发动机等设备吊装方便即可。

1.3.2液压缸的选配

通过前面所讲的内容,我们可以把驾驶室翻转角度、翻转轴和液压缸在整车上的位置画在分析图中,从而去定液压缸的工作行程。

如图1.3.2-1所示

图1.3.2驾驶室翻转图

A点是驾驶室翻转轴,G点代表驾驶室的重心,B点事液压缸固定在车架上的支撑点,a角是驾驶室重心角。

驾驶室翻转到最大角度后,液压缸的长度和行程,可以再图1.3.2所示BC的杆长变化求得,在驾驶室翻转的过程中驾驶室的重心距是不断减小的,而液压缸与翻转轴之间的距离变化不大,如果近似忽略这段距离的变化量,我们可以得出液压缸的举升力在驾驶室初始位置时最大,在驾驶室翻转到最大角度是最小。

以此为条件,我们可以去定液压缸的额定载荷。

到此,液压缸的长度、行程、额定载荷、都已确定下来,我们对这些参数进行圆整,根据已有的液压缸产品进行选择即可,或者根据机械设计手册从新设计液压缸。

1.4液压控制系统

驾驶室液压翻转机构中的液压系统,主要由手动油泵、液压缸、以及相连液压管件组成。

手动油泵实际上是由换向阀和柱塞泵组成的;液压缸是由单活塞杆双作用液压缸与液控单向阀组成的。

下面我们结合示图,对液压翻转系统的工作原理做以说明。

图1.4-1是液压缸举升状态的原理图。

1.4-1液压缸举升状态原理图

油箱1中的液压油经单向阀2,被柱塞泵3压入换向阀4,然后一路液压油被压入液压缸6的右腔,另一路液压油经过液控单向阀5,被压入液压缸6的左腔。

由于有活塞杆的一侧活塞受力面积小,故液压缸6的活塞杆在柱塞泵3的作用下伸出。

在液控单向阀5的止回作用下,是液压缸可以停留在任意位置。

图1.4-2是液压缸收缩状态的原理图。

油箱1中的液压油经单向阀2,被柱塞泵3压入换向阀4,一路液压油被压入液压缸6的右腔,且这路油的分支将液控单向阀5推开,使液压缸6左腔中的液压油经过液控单向阀5,流入换向阀4,最后推开一个单向阀回流到邮箱1中。

1.4-2液压缸收缩状态原理图

1.5翻转油缸的设计

1.5.1翻转油缸的设计内容和步骤

(1)选择液压缸的类型和各部分结构形式

(2)确定液压缸的工作参数和结构尺寸

(3)结构强度、刚度的计算和校核

(4)导向、密封、防尘、排气和缓冲等装置的设计

1.5.1.1选择液压缸的类型和各部分结构形式

在设计液压缸之前,必须对整个液压系统进行工况分析,编制负载图,选定系统的工作压力,然后根据使用要求选择结构类型,按负载情况、运动要求、最大行程等确定其主要工作尺寸。

1.5.1.2确定液压缸的工作参数和结构尺寸

液压缸的结构尺寸主要有三个:

缸筒内径D、活塞杆外径d和缸筒长度L。

(1)缸筒内径D

液压缸的缸筒内径D是根据负载的大小来选定工作压力或往返运动速度比,求得液

压缸的有效工作面积,从而得到缸筒内径D,再从GB2348—80标准中选取最近的标准值作为所设计的缸筒内径。

根据负载和工作压力的大小确定D

①以无杆腔作工作腔时

(2-67)

②以有杆腔作工作腔时

(2-68)

式中:

pI为缸工作腔的工作压力,可根据机床类型或负载的大小来确定;

Fmax为最大作用负载。

(2)活塞杆外径d

活塞杆外径d通常先从满足速度或速度比的要求来选择,然后再校核其结构强度和稳定性。

若速度比为λ,则:

活塞杆外径d

(2-69)

也可根据活塞杆受力状况来确定

一般为受拉力作用时,d=0.3~0.5D

受压力作用时

pI<5MPa时,d=0.5~0.55D

5MPa<pI<7MPa时,d=0.6~0.7D

pI>7MPa时,d=0.7D

pI为缸工作腔的工作压力,

(3)缸筒长度L

缸筒长度L由最大工作行程长度加上各种结构需要来确定,一般缸筒的长度最好不超过内径的20倍。

即:

L=l+B+A+M+C

式中:

l为活塞的最大工作行程

B为活塞宽度,一般为(0.6-1)D

A为活塞杆导向长度,取(0.6-1.5)D

M为活塞杆密封长度,由密封方式定

C为其他长度。

另外,液压缸的结构尺寸还有最小导向长度H

(4)最小导向长度的确定

当活塞杆全部外伸时,从活塞支承面中点到导向套滑动面中点的距离称为最小导向长度

H如图2.6.6.4.1.2所示。

如果导向长度过小,将使液压缸的初始挠度(间隙引起的挠度)增大

影响液压缸的稳定性,因此设计时必须保证有一最小导向长度。

图2.6.6.4.1.2油缸的导向长度

K—隔套

对于一般的液压缸,其最小导向长度应满足下式:

H≥L/20+D/2(4-35)(2-70)

式中:

L为液压缸最大工作行程(m);

D为缸筒内径(m)。

一般导向套滑动面的长度A,

在D<80mm时取A=(0.6-1.0)D,

在D>80mm时取A=(0.6-1.0)d;

活塞的宽度B则取B=(0.6-1.0)D。

为保证最小导向长度,过分增大A和B都是不适宜的,最好在导向套与活塞之间装一隔套K,隔套宽度C由所需的最小导向长度决定,

即:

C=H-

(2-71)

采用隔套不仅能保证最小导向长度,还可以改善导向套及活塞的通用性。

1.5.1.3结构强度、刚度的计算和校核

(1)缸筒壁厚δ校核。

缸筒壁厚校核时分薄壁和厚壁两种情况,

当D/δ≥10时为薄壁,壁厚按下式进行校核:

δ≥ptD/2[σ](2-72)

式中:

D为缸筒内径;

pt为缸筒试验压力,当缸的额定压力pn≤16MPa时,取pt=1.5pn

当缸的额定压力pn>16MPa时,取pt=1.25pn

pn为缸生产时的试验压力;

[σ]为缸筒材料的许用应力,[σ]=σb/n,σb为材料的抗拉强度,n为安全系数,一般取n=5

当D/σ<10时为厚壁,壁厚δ按下式进行校核:

δ≥

(2-73)

在使用式(2-72)、式(2-73)进行校核时,若液压缸缸筒与缸盖采用半环连接,δ应取缸筒壁厚最小处的值。

(2)活塞杆直径校核

活塞杆的直径d按下式进行校核:

d≥

(2-74)

式中:

F为活塞杆上的作用力;

[σ]为活塞杆材料的许用应力,[σ]=σb/1.4。

(3)液压缸盖固定螺栓直径校核

液压缸盖固定螺栓直径按下式计算:

d≥

(2-75)

式中:

F为液压缸负载

Z为固定螺栓个数

k为螺纹拧紧系数,k=1.12~1.5,[σ]=σs/(1.2-2.5),σs为材料的屈服极限。

(4)液压缸稳定性校核

活塞杆受轴向压缩负载时,其直径d一般不小于长度L的1/15。

当L/d≥15时,须进行稳定性校核,应使活塞杆承受的力F不能超过使它保持稳定工作所允许的临界负载Fk,以免发生纵向弯曲,破坏液压缸的正常工作。

Fk的值与活塞杆材料性质、截面形状、直径和长度以及缸的安装方式等因素有关,验算可按材料力学有关公式进行。

1.5.1.4导向、密封、防尘、排气和缓冲等装置的设计

液压缸的缓冲计算主要是估计缓冲时缸中出现的最大冲击压力,以便用来校核缸筒强度、制动距离是否符合要求。

缓冲计算中如发现工作腔中的液压能和工作部件的动能不能全部被缓冲腔所吸收时,制动中就可能产生活塞和缸盖相碰现象。

液压缸在缓冲时,缓冲腔内产生的液压能E1和工作部件产生的机械能E2分别为:

E1=pcAclc(4-41)(2-76)

E2=ppAplc+

mV2-Fflc(4-42)(2-77)

式中:

pc为缓冲腔中的平均缓冲压力

pp为高压腔中的油液压力

Ac、Ap为缓冲腔、高压腔的有效工作面积

Lc为缓冲行程长度;m为工作部件质量

v0为工作部件运动速度;Ff为摩擦力

式(2-77)中等号右边第一项为高压腔中的液压能,第二项为工作部件的动能,第

三项为摩擦能当E1=E2时,工作部件的机械能全部被缓冲腔液体所吸收,由上两式得:

Pc=E2/Aclc(2-78)

如缓冲装置为节流口可调式缓冲装置,在缓冲过程中的缓冲压力逐渐降低,假定缓冲压力线性地降低,则最大缓冲压力即冲击压力为:

Pcmax=Pc+mυ02/2Aclc(2-79)

如缓冲装置为节流口变化式缓冲装置,则由于缓冲压力Pc始终不变,最大缓冲压力的

值如式(2-78)所示。

1.5.2翻转油缸设计常用计算公式

案例:

诸城汽车厂R2200C驾驶室翻转液压系统设计说明

1.最大举升力:

驾驶室刚开始翻转F=10892.6N(仿真计算可得)

2.从油缸图纸可知:

有杆腔横截面积:

无杆腔横截面积:

手动油泵排量:

4.6±0.2ml/次流量0.552L/min

举升速度:

压缩速度:

1.手动油泵柱塞泵系统工作压力(8-12)Mpa取最大值来算

力学模型如图:

压杆对销轴的力矩M1在一次压缩过程中力和力臂的变化如图:

可知M1=F压L1Sina在一次压缩过程中L1Sina逐渐变大

柱塞泵对销轴的力矩M2在一次压缩过程中力和力臂的变化如图:

可知M2=F泵L2SinB在一次压缩过程中L2SinaB逐渐变小

总上可知在一次压缩过程中刚开始的F压杆力最大

F泵=PA=12Mpa*490.625=5887.5N

P:

工作压力A柱塞泵横截面积

由于M2=M1

可知F压最大=F泵L2SinB/L1Sina=309.2N

山东美晨科技股份吕志成2014.07.12