数控加工工艺与编程铣项目二教案.docx

《数控加工工艺与编程铣项目二教案.docx》由会员分享,可在线阅读,更多相关《数控加工工艺与编程铣项目二教案.docx(14页珍藏版)》请在冰豆网上搜索。

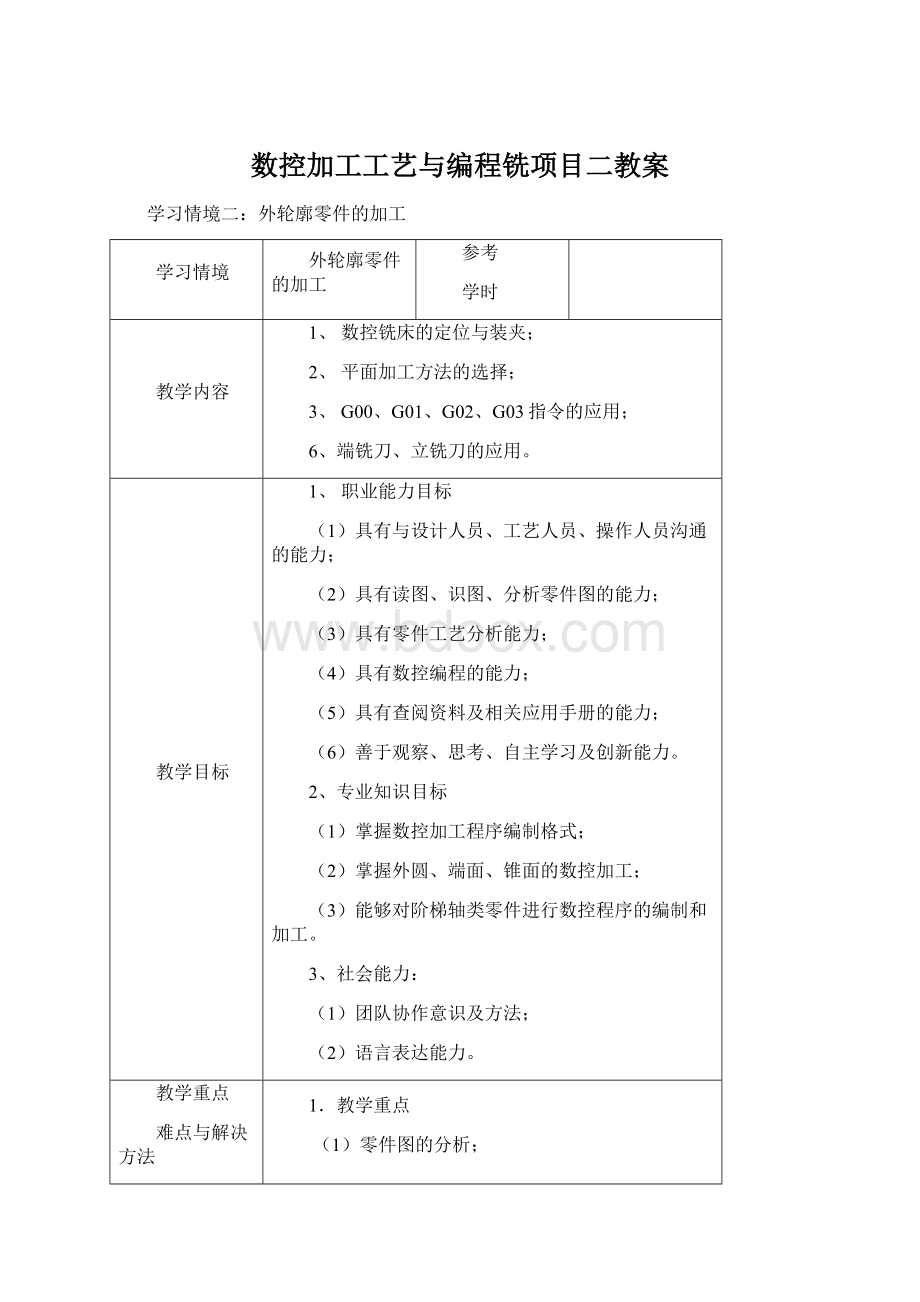

数控加工工艺与编程铣项目二教案

学习情境二:

外轮廓零件的加工

学习情境

外轮廓零件的加工

参考

学时

教学内容

1、数控铣床的定位与装夹;

2、平面加工方法的选择;

3、G00、G01、G02、G03指令的应用;

6、端铣刀、立铣刀的应用。

教学目标

1、职业能力目标

(1)具有与设计人员、工艺人员、操作人员沟通的能力;

(2)具有读图、识图、分析零件图的能力;

(3)具有零件工艺分析能力;

(4)具有数控编程的能力;

(5)具有查阅资料及相关应用手册的能力;

(6)善于观察、思考、自主学习及创新能力。

2、专业知识目标

(1)掌握数控加工程序编制格式;

(2)掌握外圆、端面、锥面的数控加工;

(3)能够对阶梯轴类零件进行数控程序的编制和加工。

3、社会能力:

(1)团队协作意识及方法;

(2)语言表达能力。

教学重点

难点与解决方法

1.教学重点

(1)零件图的分析;

(2)G02、G03指令的应用;

(3)刀具的选择。

2.教学难点

(1)G02、G03指令的应用;

(2)编程分析。

3.解决方法

(1)图形示例,零件加工仿真;

(2)查阅专业书籍及相关设计手册;

(3)咨询企业相关人员或教师;

教学

条件

1.教室、多媒体;

2.校内实训机房、数控加工仿真软件;

3.生产性实习车间、数控车床。

教学方法

多媒体讲授理论知识;仿真软件练习掌握数控机床操作面板及基本指令加工;数控机床实际操作练习掌握基本能力。

学习情境二:

外轮廓零件的加工(详案)

教

学

过

程

的

实

施

步骤

教学内容

教学方法

时间

情景描述

(咨询)

1.给出零件图;

2.给出零件的信息及加工要求;

3.分析零件特点,指导学生自学内容。

教师介绍;

学生自学

制定加工工艺

(计划)

1.工件的装夹与定位;

2.加工路线的确定;

3.切削用量的选择;

4.刀具的选择;

5.机床及数控系统的选择。

教师引入相关理论知识;

学生自主确定加工方案

编制零件加工程序

(决策)

1.G00、G01、G02、G03加工指令编程;

2.G90、G91的应用;

3.平面加工用刀具的使用;

4.编程分析、编写零件的数控加工程序;

5.查阅资料、进行讨论。

教师引入相关理论知识;

学生自主确定加工方案

数控仿真和实操加工

(实施)

1.数控系统面板的应用;

2.零件数控仿真加工;

3.零件实操加工。

教师指导;

学生操作

检测加工零件

(检查)

1.零件的尺寸精度检测;

2.零件加工质量评估;

3.总结。

教师点评

任务扩展

1.了解铣削工件的常见安装方式;

2.工件的校正;

3.学习应用

教师讲授

课后自学

评价

完成情况(60%)

方法能力(20%)

创新意识(20%)

一、学习情景描述

给学生发放零件图,给出该零件的信息和加工要求。

图示零件为外轮廓零件。

毛坯为100

80

22方料,材料为45钢,要求完成零件的数控加工,铣削尺寸至图中要求。

二、理论阐述

1.平面加工的知识

(1)周铣和端铣平面

用刀齿分布在圆周表面的铣刀而进行铣削的方式叫做周铣;

用刀齿分布在圆柱端面上的铣刀而进行铣削的方式叫做端铣。

与周铣相比,端铣铣平面时较为有利,因为:

⑴端铣刀的副切削刃对已加工表面有修光作用,能使粗糙度降低。

周铣的工件表面则有波纹状残留面积。

⑵同时参加切削的端铣刀齿数较多,切削力的变化程度较小,因此工作时振动较周铣为小。

⑶端铣刀的主切削刃刚接触工件时,切屑厚度不等于零,使刀刃不易磨损。

⑷端铣刀的刀杆伸出较短,刚性好,刀杆不易变形,可用较大的切削用量。

由此可见,端铣法的加工质量较好,生产率较高。

所以铣削平面大多采用端铣。

但是,周铣对加工各种形面的适应性较广,而有些形面(如成形面等)则不能用端铣。

(2)顺铣和逆铣:

周铣有逆铣法和顺铣法之分。

逆铣时,铣刀的旋转方向与工件的进给方向相反;顺铣时,则铣刀的旋转方向与工件的进给方向相同。

逆铣时,切屑的厚度从零开始渐增。

实际上,铣刀的刀刃开始接触工件后,将在表面滑行一段距离才真正切入金属。

这就使得刀刃容易磨损,并增加加工表面的粗糙度。

逆铣时,铣刀对工件有上抬的切削分力,影响工件安装在工作台上的稳固性。

顺铣则没有上述缺点。

但是,顺铣时工件的进给会受工作台传动丝杠与螺母之间间隙的影响。

因为铣削的水平分力与工件的进给方向相同,铣削力忽大忽小,就会使工作台窜动和进给量不均匀,甚至引起打刀或损坏机床。

因此,必须在纵向进给丝杠处有消除间隙的装置才能采用顺铣。

但一般铣床上是没有消除丝杠螺母间隙的装置,只能采用逆铣法。

另外,对铸锻件表面的粗加工,顺铣因刀齿首先接触黑皮,将加剧刀具的磨损,此时,也是以逆铣为妥。

2、刀具选择

(1)面铣刀主切削刃分布在圆柱或圆锥表面上,端面切削刃为副切削刃,铣刀的轴线垂直于被加工表面。

按刀齿材料可分为高速钢和硬质合金两大类,多制成套式镶齿结构,刀体材料为40Cr。

高速钢面铣刀按国家标准规定,直径d=80~250mm,螺旋角β=10°,刀齿数Z=10~26。

硬质合金面铣刀与高速钢铣刀相比,铣削速度较高、加工表面质量也较好,并可加工带有硬皮和淬硬层的工件,故得到广泛应用。

硬质合金面铣刀按刀片和刀齿的安装方式不同,可分为整体式、机夹一焊接式和可转位式三种。

面铣刀主要用在立式铣床或卧式铣床上加工台阶面和平面,特别适合较大平面的加工,主偏角为90°的面铣刀可铣底部较宽的台阶面。

用面铣刀加工平面,同时参加切削的刀齿较多,又有副切削刃的修光作用,使加工表面粗糙度值小,因此可以用较大的切削用量,生产率较高,应用广泛。

(2)立铣刀立铣刀是数控铣削中最常用的一种铣刀,其结构如上图所示,圆柱面上的切削刃是主切削刃,端面上分布着副切削刃,主切削刃一般为螺旋齿,这样可以增加切削平稳性,提高加工精度。

由于普通立铣刀端面中心处无切削刃,所以立铣刀工作时不能作轴向进给,端面刃主要用来加工与侧面相垂直的底平面。

为了改善切屑卷曲情况,增大容屑空间,防止切屑堵塞,刀齿数比较少,容屑槽圆弧半径则较大。

一般粗齿立铣刀齿数Z=3~4,细齿立铣刀齿数Z=5~8,套式结构Z=10~20,容屑槽圆弧半径r=2~5mm。

当立铣刀直径较大时,还可制成不等齿距结构,以增强抗振作用,使切削过程平稳。

标准立铣刀的螺旋角β为40°~45°(粗齿)和30°~35°(细齿),套式结构立铣刀的β为15°~25°。

直径较小的立铣刀,一般制成带柄形式。

φ2~φ71mm的立铣刀为直柄;φ6~φ63mm的立铣刀为莫氏推柄;φ25~80mm的立铣刀为带有螺孔的7:

24锥柄,螺孔用来拉紧刀具。

直径大干φ40~φ160mm的立铣刀可做成套式结构。

立铣刀主要用于加工凹槽,台阶面以及利用靠模加工成形面。

另外有粗齿大螺旋角立铣刀、玉米铣刀、硬质合金波形刃立铣刀等,它们的直径较大,可以采用大的进给量,生产率很高。

三、制订加工工艺

1.装夹与定位

该零件为平面类零件,采用平口钳装夹。

2.加工顺序

①先铣削上平面,深度为2mm。

加工路线:

如图所示,从P0→P1→P2→P3→P4→P5。

②再加工直线和圆弧。

加工路线:

如图所示,从P0→P1→P2→P3→P4→P5

→P5′→P6→P6′→P7→P0。

3.选择刀具

根据零件加工要求和加工工艺分析分析可得,加工该零件需用到ф32mm硬质合金端面铣刀和ф12mm立铣刀。

4.确定切削用量

铣削用量的具体数值应根据机床性能、加工工艺、相关手册并结合实际经验确定:

①机床转速:

加工上表面时为2000r/min,加工直线和圆弧时为500r/min;

②进给速度:

加工上表面时进给速度为500mm/min,加工直线和圆弧时进给速度为100mm/min。

5.选择机床和数控系统

①机床型号

机床型号为CK6132-Ⅱ型数控车床。

②数控系统

采用广数928TD数控系统。

四、编制零件加工程序

1.程序清单

2.加工程序的检验、修改

学生讨论、自评、检验、修改。

教师指导、讲解。

五、数控仿真和实操加工

1.零件的数控仿真

使用数控加工仿真软件对加工程序进行检验,正确进行数控加工仿真的操作,完成零件的仿真加工。

(1)自动加工方式

自动/连续方式

自动加工流程

检查机床是否回零,若未回零,先将机床回零。

导入数控程序或自行编写一段程序。

点击操作面板上的“自动运行”按钮

,使其指示灯变亮

。

点击操作面板上的“循环启动”按钮

,程序开始执行。

中断运行

数控程序在运行过程中可根据需要暂停,急停和重新运行。

数控程序在运行时,按“进给保持”按钮

,程序停止执行;再点击“循环启动”按钮

,程序从暂停位置开始执行。

数控程序在运行时,按下“急停”按钮

,数控程序中断运行,继续运行时,先将急停按钮松开,再按“循环启动”按钮

,余下的数控程序从中断行开始作为一个独立的程序执行。

自动/单段方式

检查机床是否机床回零。

若未回零,先将机床回零

再导入数控程序或自行编写一段程序。

点击操作面板上的“自动运行”按钮

,使其指示灯变亮

。

点击操作面板上的“单节”按钮

。

点击操作面板上的“循环启动”按钮

,程序开始执行。

注:

自动/单段方式执行每一行程序均需点击一次“循环启动”

按钮。

注:

点击“单节跳过”按钮

,则程序运行时跳过符号“/”有效,该行成为注释行,不执行;

点击“选择性停止”按钮

,则程序中M01有效。

可以通过“主轴倍率”旋钮

和“进给倍率”旋钮

来调节主轴旋转的速度和移动的速度。

按

键可将程序重置。

(2)检查运行轨迹

NC程序导入后,可检查运行轨迹。

点击操作面板上的“自动运行”按钮

,使其指示灯变亮

,转入自动加工模式,点击MDI键盘上的

按钮,点击数字/字母键,输入“Ox”(x为所需要检查运行轨迹的数控程序号),按

开始搜索,找到后,程序显示在CRT界面上。

点击

按钮,进入检查运行轨迹模式,点击操作面板上的“循环启动”按钮

,即可观察数控程序的运行轨迹,此时也可通过“视图”菜单中的动态旋转、动态放缩、动态平移等方式对三维运行轨迹进行全方位的动态观察。

2.零件的实操加工

通过仿真加工,确定零件程序的正确性后,在实训车间对该零件进行实际操作加工。

六、加工零件的检测

1.利用测量工件,学生对自己加工的零件进行检测,包括尺寸精度的检测和零件加工质量的检测。

2.教师对学生加工零件进行检测,并做出点评。

七、任务扩展

1、铣削工件的常见安装方式

(1)用机用平口钳安装工件

机用平口钳是一种通用夹具,适用于安装中小尺寸和形状规则的工件。

安装平口钳时必须先将底面和工作台面擦干净,利用百分表校正钳口,使钳口与横向或纵向工作台方向平行,以保证铣削的加工精度。

(2)用组合压板安装工件

对于体积较大的工件大都用组合压板来装夹。

(3)用卡盘安装

利用压板将三爪卡盘或四爪卡盘安装在工作台面上,可装夹圆柱形零件。

2.学习应用

编写加工该零件的程序。

毛坯尺寸为100*50*20。

附件1:

学习任务单

附件2:

学习应用

编写加工该零件的程序。

毛坯尺寸为100*50*20。