焦化废水综述.docx

《焦化废水综述.docx》由会员分享,可在线阅读,更多相关《焦化废水综述.docx(21页珍藏版)》请在冰豆网上搜索。

焦化废水综述

一、焦化废水的来源及水质

1.1来源

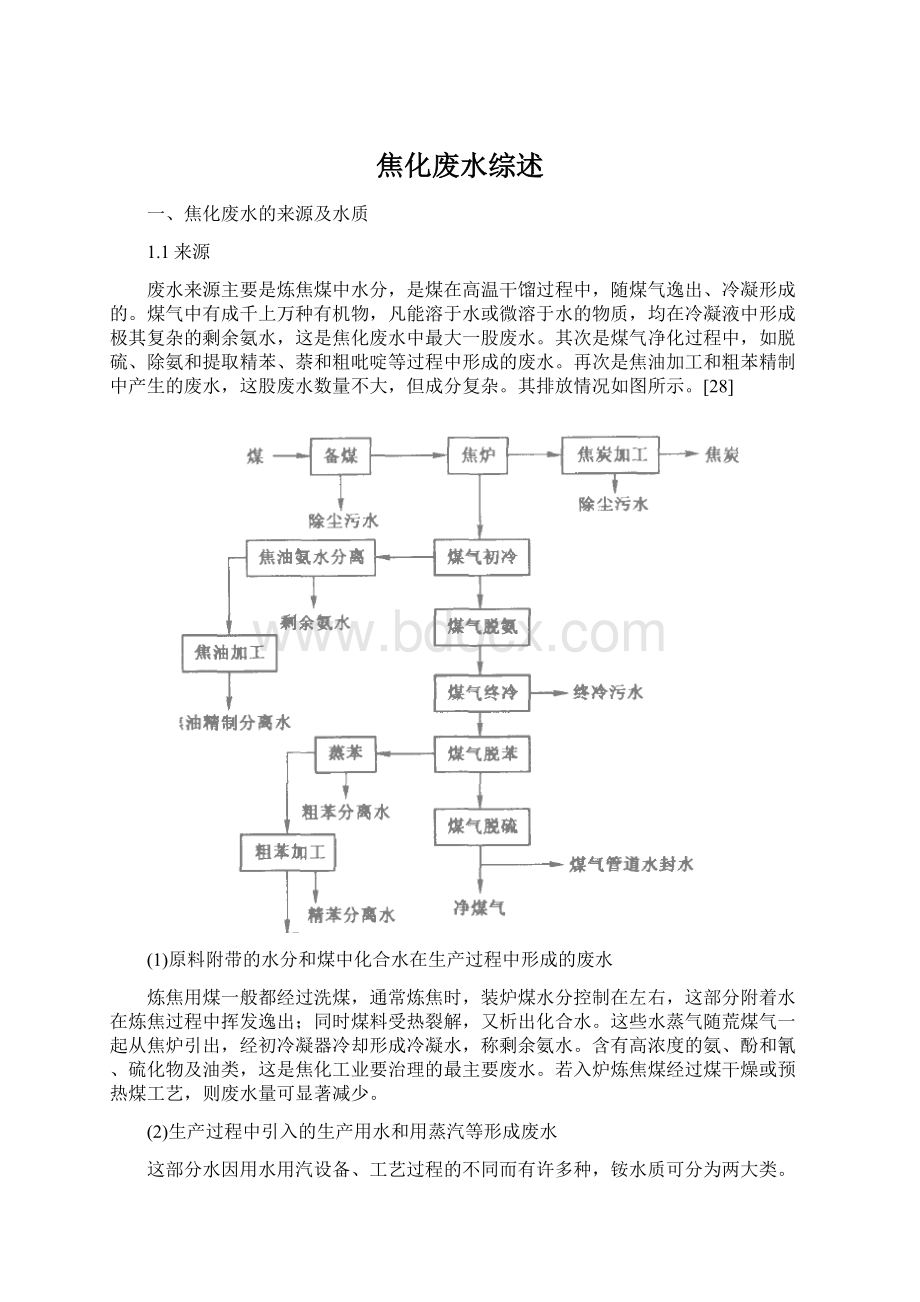

废水来源主要是炼焦煤中水分,是煤在高温干馏过程中,随煤气逸出、冷凝形成的。

煤气中有成千上万种有机物,凡能溶于水或微溶于水的物质,均在冷凝液中形成极其复杂的剩余氨水,这是焦化废水中最大一股废水。

其次是煤气净化过程中,如脱硫、除氨和提取精苯、萘和粗吡啶等过程中形成的废水。

再次是焦油加工和粗苯精制中产生的废水,这股废水数量不大,但成分复杂。

其排放情况如图所示。

[28]

(1)原料附带的水分和煤中化合水在生产过程中形成的废水

炼焦用煤一般都经过洗煤,通常炼焦时,装炉煤水分控制在左右,这部分附着水在炼焦过程中挥发逸出;同时煤料受热裂解,又析出化合水。

这些水蒸气随荒煤气一起从焦炉引出,经初冷凝器冷却形成冷凝水,称剩余氨水。

含有高浓度的氨、酚和氰、硫化物及油类,这是焦化工业要治理的最主要废水。

若入炉炼焦煤经过煤干燥或预热煤工艺,则废水量可显著减少。

(2)生产过程中引入的生产用水和用蒸汽等形成废水

这部分水因用水用汽设备、工艺过程的不同而有许多种,铵水质可分为两大类。

一类是用于设备、工艺过程的不与物料接触的用水和用汽形成的废水,如焦炉煤气和化学产品蒸馏间接冷却水,苯和焦油精制过程的间接加热用蒸汽冷凝水等。

这一类水在生产过程中未被污染,当确保其不与废水混流时,可重复使用或直接排放。

另一类是在工艺过程中与各类物料接触的工艺用水和用汽形这种废水,这类废水由于直接与物料接触,均受到不同程度的污染。

按其与接触物质不同,可分为三种:

a)接触煤、焦粉尘等物质的废水。

主要有:

炼焦煤贮存、转运、破碎和加工过程中的除尘洗涤水;焦炉装煤或出焦时的除尘洗涤水、湿法熄焦水;焦炭转运、筛分和加工过程的除尘洗涤水。

这种废水主要是含有固体悬浮物浓度高,一般经澄清处理后可重复使用。

水量因采用湿式除尘器或干式除尘器的数量多少而有很大变化。

b)含有酚、氰、硫化物和油类的酚氰废水。

主要有:

煤气终冷的直接冷却水、粗苯加工的直接蒸汽冷凝分离水、精苯加工过程的直接蒸汽冷凝分离水;焦油精制加工过程的直接蒸汽冷凝分离水、洗涤水,车间地坪或设备清洗水等。

这种废水含有一定浓度的酚、氰和硫化物,与前述由煤中所含水形成剩余氨水一起称酚氰废水,该废水不仅水量大而且成分复杂。

1.2性质

在焦化厂的生产过程中,有很多工段都要产生污染物浓度很高的生产废水,含有大量的酚类、联苯、吡啶,吲哚和喹啉等有机污染物,还含有氰、无机氟离子和氨氮等有毒有害物质。

概括来说焦化废水具有如下几个性质:

(1)成分复杂,有多种有机物和无机物混合而成。

其中无机化合物主要是大量氨盐、硫氰化物、硫化物、氰化物等,有机化合物除酚类外,还有单环及多环的芳香族化合物、含氮、硫、氧的杂环化合物等。

且含有的有机物如酚、氰等具有毒性。

(2)水质波动大,随着各生产工艺操作规律变化

(3)水量大。

(4)污染物色度高,而且在水中以真溶液和准胶体的形式存在,性质稳定,废水中的COD值和色度很难除去。

(5)废水中的COD较高,可生化性较差,其BOD5与COD之比一般为28%~32%,属可生化较难废水。

(6)焦化废水中含氨氮、总氮较高,如不增设脱氮处理,难以达到规定排放要求。

焦化废水的水质因各厂工艺流程和生产操作方式差异而不同。

一般焦化厂的蒸氨废水水质如下:

CODcr3000~3800mg/L、酚600~900mg/L、氰10mg/L、油50~70mg/L、氨氮300mg/L左右。

二、国外处理现状与发展

焦化废水的处理方法虽然很多,但目前各国应用最广泛的还是生化处理法。

在各种生化处理中,活性污泥法占地少,处理效率较高,受气温影响小,卫生条件好,因而得到普遍应用。

废水的预处理是活性污泥法不可少的环节。

预处理目的是通过调节水质、水量,去除一部分影响曝气池正常工作的油类、氰化物、氨氮等,以保证生化过程正常稳定地运行。

预处理的主要构筑物为调节池、除油池或其他针对性设施等。

美国美钢联的加里公司[28]炼焦厂将生产的焦化废水收集后,再用等量的湖水稀释,经生化处理后用于湿法熄焦。

该系统包括脱焦(油)、游离蒸氨、后蒸氨、调节槽、废水调整贮存槽以及活性污泥处理系统等。

生化处理系统采用厌氧反硝化系统并通过一体化的净化器,使废水中氨进行硝化与反硝化。

该系统还将冷却蒸氨塔顶的蒸汽冷却水,用于冬季生化处理装置的稀释水,以提高冬季生化处理时废水水温,以降低设备运行费用和提高处理效果。

美国CHESTER公司[27]研制的生物脱氮工艺流程,不仅可使焦化废水全面达标排放,而且具有除氟、脱除苯胺、硝基苯和毗啶的功能。

此项技术已转让我国宝钢三期焦化工程并投产使用。

日本[28]大部分焦化厂的废水使用活性污泥法,由于日本特有的便于排海的优势,因此在焦化废水处理时,首先考虑降低废水中有毒物质,在调节池中先加3~4倍稀释水,以降低NH3-N及COD。

在进入曝气池之前,再进行pH值调整,加入磷酸盐,而后进行约曝气,再经沉淀后的水排入海洋水体。

出水水质COD为50~100mg/L,但NH3-N高达500~800mg/L,再用水稀释排海。

有些处理厂在活性污泥法处理后排水再进行混凝沉淀、砂滤和活性炭吸附设施,出水水质清澈透明,但氨氮净化效果并不显著。

目前,日本[28]在焦化废水处理的高新技术研究方面处于国际先进水平。

例如:

日本大阪瓦斯公司采用催化湿式氧化技术处理焦化废水,催化剂以TiO2或ZnO2为载体,试验规模6t/d,该装置运行11000h的结果表明,催化剂无失效现象。

现已扩大,并证明,该催化剂可连续运行5年再生一次;可一次达到完成焦化废水完全处理,可使原废水中NH3-N:

3080mg/L、COD:

5870mg/L、酚:

1700mg/L、TN:

3750mg/L、TOD:

17500mg/L,分别下降3mg/L、10mg/L、0mg/L、160mg/L、0mg/L。

欧洲[28]的焦化废水处理工艺普遍采用以预处理去除油与焦油,气提法除氨,生物法去除酚、氰化物、硫氰化物、硫化物,并进行深度处理后排放。

在欧洲各国等已将A-O法、A-A-O法、SBR法和CASS法成功应用于焦化废水处理,并取得显著效果。

三、国内焦化废水处理技术现状与发展

3.1物理化学法

3.1.1稀释和气提

当废水中毒物浓度超过生物处理的极限允许浓度时,为保证生物处理的正常运行,可采用简单的稀释法将废水中的毒物浓度降低到极限浓度以下。

焦化废水中含有的高浓度氨氮物质以及微量高毒性的CN-等对微生物有抑制作用。

因此这些污染物应尽可能在生化处理前降低其浓度。

常采用稀释和气提的方法。

气提法在焦化废水的预处理中用于提取其中的氨氮。

一般情况下,气提不能使氨氮达到排放标准,只能作为预处理,仍需进行近一步的处理。

3.1.2沉淀法

(1)混凝沉淀法

混凝法是向废水中加入混凝剂并使之水解产生水合配离子及氢氧化物胶体,中和废水中某些物质表面所带的电荷,使这些带电物质发生凝集。

混凝法的关键在于混凝剂,常见的混凝剂有铝盐、铁盐、聚铝、聚铁和聚丙烯酰胺等,目前国内焦化厂家一般采用聚合硫酸铁助凝剂为聚丙烯酰胺。

上海焦化总厂选用厌氧一好氧生物脱氮结合聚铁絮凝机械加速澄清法对焦化废水进行综合治理,使出水中COD<158mg/L,NH3-N<15mg/L。

卢建杭[1]等人开发了一种专用混凝剂M180,该药剂可有效去除焦化废水中的CODcr、色度、F-和总CN-等污染物,使废水出水指标达到国家排放标准。

夏畅斌等人用热电厂粉煤灰制得了集物理吸附和化学混凝为一体的混凝剂,使废水中SS,COD、色度和酚的去除率分别为95%、86%、96%和92%。

赵玲[2]等人介绍了采用混凝澄清法对焦化生化后废水进行深度处理,聚合硫酸铁的投加量在20mg/L~30mg/L,聚丙烯酰胺的投加量在0.25mg/L~0.13mg/L,能够去除45%的CODCr,37%的氰化物。

(2)化学沉淀法

化学药剂沉淀法就是向废水中加入化学药剂并使之与废水中的污染物发生化学反应,生成沉淀来去除水中的污染物。

刘小澜[3]等采用化学沉淀法处理氨氮浓度较高的焦化废水,往此废水中加入镁盐和磷酸盐,使其与废水中的氨氮反应,生成磷酸铵镁沉淀,可获得较高的氨氮去除率,达到预处理的目标,为后续生化处理奠定了基础。

采用镁盐和磷酸盐处理该废水,Mg2+∶NH4+∶PO43-(摩尔比)为1.4∶1∶0.8,pH在9.0左右,废水氨氮的去除率达99%以上,出水氨氮的质量浓度可由2000mg/L降至15mg/L。

3.1.3吸附法

吸附法处理废水,就是利用多孔性吸附剂吸附废水中的一种或几种溶质,使废水得到净化。

常用吸附剂有活性炭、磺化煤、矿渣、硅藻土等。

这种方法处理成本高,吸附剂再生困难,不利于处理高浓度的废水,故用于处理生化后出水。

吸附剂还可与其他方法连用。

徐革联等人分别对粉煤、焦粉、活性炭、粉煤灰吸附处理焦化废水的性能进行了研究,发现在生化处理的同时投放少量吸附性物质,可提高不能被生物降解的有机物的脱除效率,污染物的脱除率随吸附性物质吸附能力的大小在20%-80%之间变化。

蓝梅等人撰文对粉末活性炭-活性污泥法(PACT)的研究进展进行了介绍。

PACT法优于活性污泥法,提高了不可降解COD的去除率,出水水质得到较大改善。

初茉[5]等人进行了膨胀石墨吸附焦化废水中煤焦油的实验。

结果表明,膨胀石墨的结构特性和表面特性使其对煤焦油类有机大分子物质表现出极强的吸附能力。

膨胀石墨作为处理焦化废水的一种新型有效的吸附材料具有良好的应用前景。

张昌鸣[4]等人介绍了在实验室条件下,进行了用粉煤灰作吸附剂净化处理焦化生化水、废水的研究,当粉煤灰添加量为1.5g/100mL,浸渍时间为20min~25min的条件下,处理后的废水除氨氮外,其他各项指标均可达到外排标准。

3.1.4萃取法

目前多数的焦化厂采用萃取脱酚法进行焦化含酚废水预处理,该方法脱酚的效率可高达95%~97%,而且可以回收酚钠盐,有较好的经济效益,对于萃取脱酚工艺来说,萃取剂应能对混合物中各组分有选择性的溶解能力,并且易于回收。

通常选用重苯溶剂油或N-503煤油,酚在N-503煤油中的分配系数为8~34不等,不仅分配系数大,而且混合使用效果好,损耗低,毒性较小,较多采用。

萃取法的优点是工艺流程较为成熟,流程简单,操作方便。

废水中含酚量的变化对萃取效果影响较小,脱酚效率高,回收大量的酚盐,在污水进入曝气池前降低水中的酚、氰离子和油。

缺点是萃取法可以把某种污染物从废水中萃取出来,但萃取剂总有少量溶于水中,萃取后的CODcr多半不能达标,应作进一步的处理。

杨义燕等根据可逆络合反应萃取分离提出了用络合萃取法处理含酚废水技术,开发了高效QH混合型络合剂,单级萃取即可使废水达标,同时它对含酚废水有普适性特点。

葛宜掌等人进一步提出了用协同一络合萃取法回收含酚废水中的酚类,并开发了4种HC新型萃取剂。

其中使用HC-3和HC-4萃取剂单级萃取可使废水中的酚含量降至10mg/L以下,除酚率可达99%以上。

余蜀宜研究用松香胺萃取处理含酚废水。

结果表明,用松香胺萃取酚选择性好,酚去除率达99.9%以上;萃取液用NaOH溶液反萃,回收酚,分离出的萃取剂可循环使用,值得进一步研究推广。

3.1.5高级氧化技术

高级氧化技术(AdvancedOxidationProcesses)是近20年来水处理领域兴起的新技术,通常指在环境温度和压力下通过产生具有高反应活性的羟基自由基(·HO)来氧化降解有机污染物的处理方法。

由于焦化废水中的有机物复杂多样,其中酚类、多环芳烃、含氮有机物等难降解的有机物占多数,这些难降解有机物的存在严重影响了后续生化处理的效果,高级氧化技术是在废水中产生大量的·HO自由基,·HO自由基能够无择性地将废水中的有机污染物降解为二氧化碳和水。

高级氧化技术可以分为均相催化氧化法、光催化氧化法、多相湿式催化氧化法以及其他催化氧化法。

(1)Fenton试剂法

Fenton试剂法是一种采用过氧化氢为氧化剂,亚铁盐为催化剂的均相催化氧化法,过程中产生的HO·是一种氧化能力很强的自由基,能氧化废水中有机物,从而降低废水的色度和COD值。

焦化废水富含酚类物质以及多种生物难降解有机污染物质,因此选用Fenton试剂对其进行处理不失为一种有效、实用的方法。

左晨燕[6]等采用Fenton氧化/混凝法对焦化废水生物出水进行处理,当反应条件控制在:

H2O2投加量为220mg/L,Fe2+投加量为180mg/L,聚丙烯酰胺投加量为4.5mg/L,反应时间为0.5h,Ph=7,最终COD去除率可达44.5%,色度可以降为35倍,并且证明Fenton试剂可将大分子物质氧化断裂成小分子物质。

谢成[7]等采用Fenton氧化法对焦化废水原水进行预处理,实验表明Fenton氧化法可以在短时间内有效去除废水中的COD和挥发酚等主要污染成分。

当H2O2用量为完全氧化有机物所需理论H2O2量的0.5倍时,反应10min时,COD和挥发酚去除率分别为54.4%和98.6%。

经Fenton催化氧化反应预处理的废水其BOD5/COD值从0.27上升至0.41,可生化性明显提高。

Fenton氧化法具有以下优点:

反应条件温和,设备比较简单,反应生成的羟基自由基可迅速降解多种有机物,提高废水的可生化降解性。

但该方法同时也存在一些缺点:

一是适用的pH值范围小,Fenton氧化一般在pH值为3.5以下进行,极低的酸度要求增加了处理成本;二是常规的Fenton试剂属于均相催化体系,出水中含有大量的铁离子,需进行后续处理。

(2)催化湿式氧化技术(CWO)

湿式氧化法技术是目前研究较为活跃的新技术之一,该处理技术工艺即在一定温度(170-300。

C)和压力(1.0-10MPa)条件下,在填充专用固定催化剂的反应器中,利用氧气(空气),不经稀释一次性对高浓度工业有机废水中的COD、TOC、氨、氰等污染物进行催化氧化分解的深度处理(接触时间0.1-2.0h),使之转变为CO2、N2和水等无害成份,并同时脱臭、脱色及杀菌消毒,从而达到净化处理废水的目的。

该工艺不产生污泥,只有少量装置内部的清洗废液需要单独处置。

当达到一定处理规模时,还可以热能形式回收大量能量。

CWO技术典型工艺流程如下图所示。

图3.1CWO技术工艺流程示意图

CWO废水处理技术是依据废水中有机物在高温高压下进行催化氧化(液相燃烧)的原理来净化处理高浓度有机废水的,因此以多种贵金属为主要活性成分的固体催化剂在这一技术中占有重要地位。

此外,由于是高温高压操作,因此这一技术对反应器、加热器等设备的材质也有较高的防腐及耐压要求。

在我国,鞍山焦耐院与中科院大连化物所合作,成功地研制出双组分的高活性催化剂,对高浓度的含氨和有机物焦化废水具有极佳的处理效果。

杜鸿章等研制出适合处理焦化厂蒸氨、脱酚前浓焦化污水的湿式氧化催化剂,该催化剂活性高、耐酸、碱腐蚀、稳定性高,适用于工业应用,对COD及NH3-N的去除率分别为99.5%及99.9%。

上海宝钢采用日本进口的催化湿化氧化技术处理焦化废水达到了COD不大于50mg/L,NH3-N不大于10mg/L,BaP不大于10mg/L。

湿式催化氧化法具有适用范围广、氧化速度快、处理效率高、二次污染低、可回收能量和有用物料等优点。

但由于其催化剂价格昂贵,处理成本高,且在高温高压条件下运行,对工艺设备要求严格,投资费用高,国内很少将该法用于废水处理。

该技术使用的催化剂可长期使用。

经清华大学重复试验使用700次,其萃取效率由99.998%下降为99.997%,700次以后未进行试验。

该处理工艺国内个别大学和研究院正进行试验探索,美国已有工程试用。

该技术发展空间极大,美国列入六大重大技术范畴,属高技术、发展空间极大。

(3)光催化氧化法

光催化氧化法是目前催化氧化法中研究较多的一项技术。

它是用光敏化半导体为催化剂,以H2O2和O3为氧化剂,在化学氧化和紫外光辐射的共同作用下,使有机物氧化降解。

可以用于光催化的半导体纳米子有TiO2、ZnO、Fe2O3等,其中TiO2是目前公认的光催化反应最佳催化剂。

半导体光催化氧化法的原理为半导体材料吸收外界辐射光能激发产生导带电子和价带空穴,从而在半导体表面产生具有高度活性空穴/电子对,进而与吸附在催化剂表面上的物质发生化学反应过程。

刘红[8]等以TiO2为催化剂,H2O2为氧化剂,在紫外光照射下采用多相光催化氧化法对焦化废水进行处理,探讨了影响COD去除率的各种因素。

实验表明该法可使焦化厂二沉池废水COD从350.3mg/L降至53.1mg/L,COD去除率可达84.8%朱静、李天祥[9]等,在焦化废水中加入100mL二氧化钛粉体,在自然光下照射4h,COD值去除率可达到50%以上。

佐藤利雄用高级氧化技术处理焦化废水,将废水的COD从8200mg/L降至800mg/L,氨氮浓度从6920mg/L降至100mg/L,SCN-质量浓度从820mg/L降至0。

曹曼等用光催化氧化法处理焦化废水,并研究了催化剂、pH、温度和时间对处理效果的影响,研究发现,加入催化剂后,经过紫外光照1h,可将废水中所有的有机毒物和颜色全部除去。

光催化氧化技术比传统的化学氧化法具有明显的优势,如无需化学试剂,操作条件容易控制,无二次污染,反应条件温和,加之TiO2化学稳定性高、无毒且成本低,具有潜在的优势。

特别适合不饱和有机化合物、芳烃和芳香化合物的降解。

但该方法也存在一定的局限性,主要表现在催化剂的催化效率低和光在高浓度废水中的传导效率低等方面。

(4)超声辐射法

20世纪90年代以来,超声波应用于水污染控制,尤其在废水中难降解有毒有机污染物的处理方面已取得了一些进展。

超声诱导降解原理是超声作用下液体的声空化,即液体在超声作用下产生一定数量的空化泡,在空化泡崩溃的瞬间,会在其周围极小空间范围内产生出1900~5200K高温和超过50.65兆帕的高压,温度变化率高达109K/s,并伴有强烈的冲击波和时速高达400km/h的射流。

这些极端

环境足以将泡内气体和液体交界的介质加热分解产生强氧化性的自由基如·H,

·OH,·O2H等,从而促使有机物的“水相燃烧反应”。

声化学反应的声空化机制和声致自由基的生成机制,集超临界点湿式催化氧化和光催化氧化的优点,使非极性分子在空化泡内高温裂解,极性分子和其它还原性离子在气液界面和溶液本体中与活性强的自由基反应,大分子和多环芳香族及其衍生物裂解为易生物降解的小分子,从而为焦化废水的处理提供了一条新的途径。

宁平[10]等对用超声辐照—活性污泥联合处理焦化废水进行了研究,试验证明超声辐照对焦化废水进行预处理后,不仅使其中的一部分有机物完全降解,使之彻底无机化,转变成CO2和H2O,而且使其中一部分难降解的有机物转化成了易降解的有机物,使其中惰性有机物的量大大减少,为后续的生化处理创造了有利条件。

经超声波预处理后,焦化废水中无亚硝酸盐氮(有生物毒性)产生,而且超声波预处理的反应液,加活性污泥后,其耗氧速率有明显的降低,说明经超声波预处理的焦化废水对生物无毒性。

超声辐照—活性污泥联合处理焦化废水CODcr与单独采用活性污泥法相比,废水中CODcr降解率由45%提高到81%,说明超声辐照作为焦化废水的预处理方法效果明显。

徐金球、贾金平[11]等采用超声辐照去除焦化废水中的氨氮,实验结果表明,在废水初始pH8~9、氨氮初始质量浓度为121mg/L、饱和气体同时曝气,以及在超声作用下对氨氮去除效果最佳。

并且提出超声去除氨氮的作用机理可能是溶液中的氨分子进入空化泡内进行高温热解反应最终转化成氨气和氢气的过程

(5)电化学法

电化学技术,就是利用外加电场作用,在特定的电化学反应器内,通过一系列设计的化学反应、电化学过程或物理过程,从而氧化降解有机物的一种高级氧化技术。

电化学方法处理化工、农药、印染、制革等多种不同类型的有机废水,由于其特有的优越性,一直是国内外学者研究的热点。

哈尔滨工业大学市政环境工程学院王强、李捍东[12]等,选用Ti/Ir2O3/RuO2为阳极、C-PTFE气体扩散电极为阴极降解模拟含酚焦化废水。

电解100min苯酚的去除率达100%,COD去除率达78%。

LichoungChiang等采用PbO2/Ti作为电极,对电化学氧化法处理焦化废水进行了研究。

结果表明,电解2h后,废水中COD由2143mg/L降到226mg/L,去除率为89.5%。

废水中约为760mg/L的NH3-N也被同时去除。

研究中发现,电极材料、氧化物浓度、电流密度和pH值对COD的去除率和电化学氧化过程中电流的效率有显著影响。

另外,电解过程产生的氯化物/高氯化物,能引起非直接氧化,这种氧化在去除焦化废水中污染物的过程中具有重要作用。

(6)超临界水氧化法

超临界水是指温度和压力都高于其临界点的水,当温度高于临界温度374.3℃,压力大于临界压力22.1Mpa时,水的性质发生了很大的变化,水的氢键几乎不存在,具有极低的界电常数和很好的扩散、传递性能,具有良好的溶剂化特征。

该法在20世纪80年代初由美国学者Modell提出,在很短的时间内,废水中的99%以上的有机物能迅速被氧化成H2O、CO2、N2和其它无害小分子。

它较之其它废水处理技术有着独特的优势。

在国外,此项技术受到了特别的重视,在国内,该项研究尚处于起步阶段。

Thoronton等在较低温度下对酚进行超临界水氧化实验,发现在很短时间内酚可转化为2-苯氧基酚及4-苯氧基酚。

在实验条件下,苯酚在超临界水中可以有效、彻底地氧化降解,在较高的温度和较长的停留时间条件下,苯酚的降解率可达99.6%。

在用超临界水氧化法处理有机物时,利用催化剂可以提高反应速率,减少反应时间,降低反应温度,控制反应路线和反应产物。

3.1.6等离子体处理技术

等离子体技术是利用高压毫微秒脉冲放电所产生的高能电子、紫外线等多效应综合作用,降解废水中的有机物质。

等离子体处理技术是一种高效、低能耗、使用范围广、处理量大的新型环保技术,目前还处于研究阶段。

有研究表明,经等离子体处理的焦化废水,有机物大分子被破坏成小分子,可生物降解性大大提高,再经活性污泥法处理,出水的酚、氰、指标均有大幅下降,具有发展前景。

但处理装置费用较高,有待于进一步研究开发廉价的处理装置。

我国科技工作者从90年代初就开始了用高压毫微秒脉冲放电等离子体技术对难降解有机废水进行处理的研究工作,曾经研究过印染废水、含苯和硝基苯废水的处理效果。

利用毫微秒级脉冲放电处理废水的原理是:

在毫微秒高压脉冲作用下,气体间隙产生放电等离子体,放电等离子体中存在大量高能电子,这些高能电子作用于水分子产生大量的水合电子、OH、O等强氧化基团来氧化水中有机物,从而达到降解有机物的目的。

3.2生物处理法

生物处理法是利用微生物的新陈代谢活动,将废水中呈溶解或胶体状的有机物降解,从而达到去除有机物等污染物的目的。

由于设备简单,处理效果稳定可靠等优点,该法目前是焦化行业废水治理普遍采用的处理工艺。

3.2.1普通生物处理法

国内焦化行业的废水多采用普通生化处理工艺作为二级处理法。

普通生化处理工艺的核心工艺即好氧活性污泥法。

工艺的基本原理就是在氧气充足的曝气池中,生长在活性污泥中的好氧菌将废水中的酚、氰及部分有机物氧化成二氧化碳和水,活性污泥再生后循环使用。

系统主要由初沉池、曝气池、二沉池等组成,如图2.1所示[13]

图2.1普通生物法处理流程

此法优点是出水的酚、氰、BOD5基本可以达到排放标准。

缺点是对焦化废水中的COD、氨氮特别是有机氮的降解效果很差,出水NH3-N一般在200mg/L左右,COD在300