数控实验报告.docx

《数控实验报告.docx》由会员分享,可在线阅读,更多相关《数控实验报告.docx(11页珍藏版)》请在冰豆网上搜索。

数控实验报告

数控项目实验报告

姓名:

时间:

2013月6月25日

四、产品图12

序言

数控技术,简称数控(NumericalControl)即采用数字控制的方法对某一工作过程实现自动控制的技术。

它所控制的通常是位置、角度、速度等机械量和与机械能量流向有关的开关量。

数控的产生依赖于数据载体和二进制形式数据运算的出现。

本报告是对7号铣块的工艺设计,其中包括加工方法的选择,加工顺序的安排,毛坯的选择,铣刀的类型及选用,切削用量的选择,数控加工中数值计算等。

在零件的加工过程中要注意切削用量的选择正确,加工顺序的安排等。

本设计从数控加工前应做的准备开始到数控加工工艺分析、数控刀具及其选择、工件装夹方式与数控加工夹具的选择、程序编制等内容以及数控加工时应注意的问题做了说明。

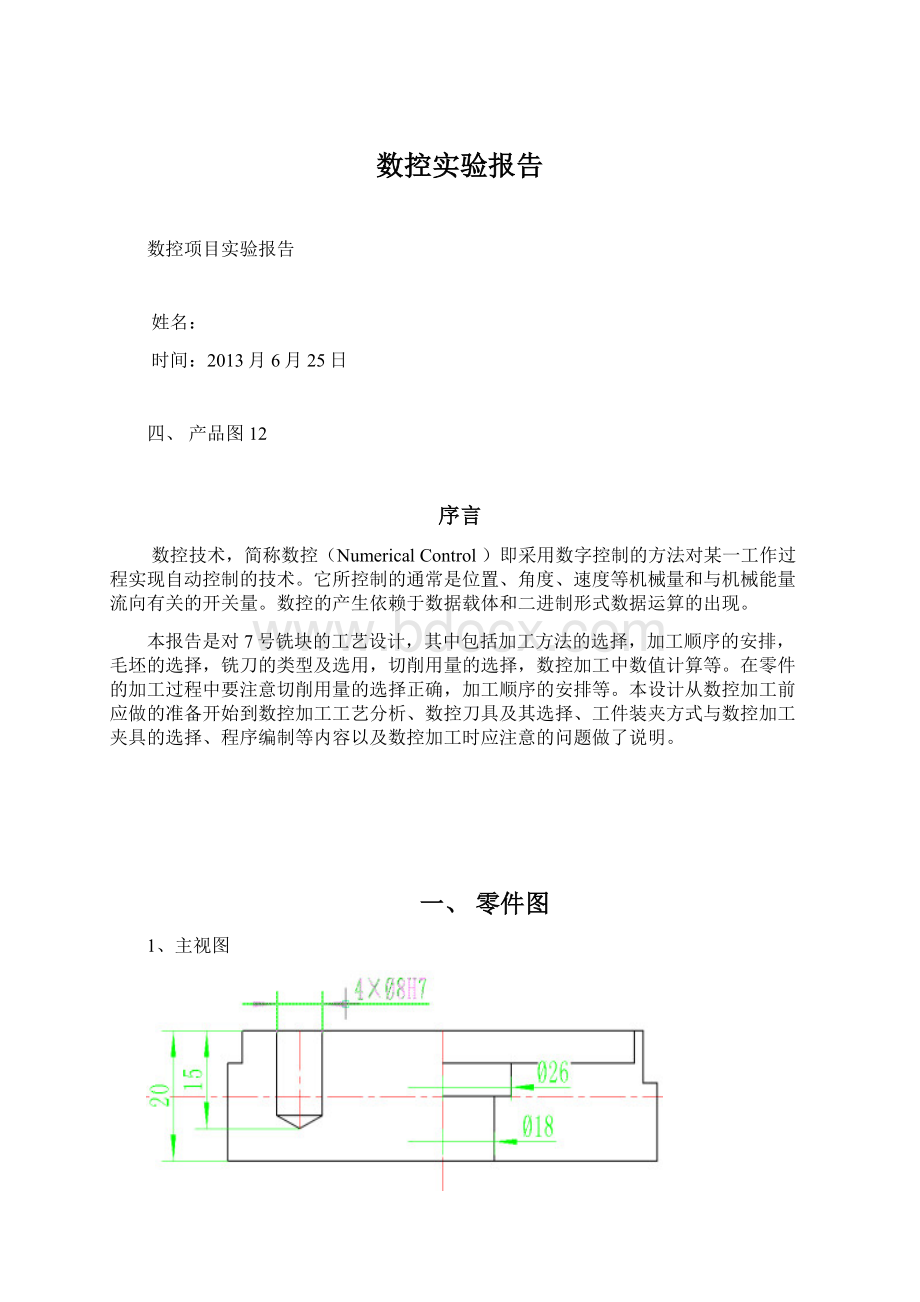

一、零件图

1、主视图

2、俯视图

二、方案设计:

1.工艺分析

定位基准选择

选择毛坯中心为xy原点定位基准,以毛坯上表面为Z轴0坐标作为后道工序的定位基准。

工艺方案

本零件选择75*75*22mm毛坯。

上表面铣削2mm,保证表面粗糙度

外侧八边形铣削

内侧12*R10圆弧铣削

中心Φ26沉孔铣削

中心Φ18孔铣削

表面4*Φ8钻孔

2.计算过程

坐标点的计算

上表面铣削,Z=-2平面

外侧八边形铣削,Z=-7平面,各点坐标依次为(X-40.0Y-37.5)(X-40.0Y32.071)(X-32.071Y40.0)(X32.071Y40.0)(X40.0Y32.071)(X40.0Y-32.071)(X32.071Y-40.0)(X-32.071Y-40.0)(X-40.0Y-32.071)

内侧12*R10圆弧铣削,Z=-7平面,各点坐标依次为(X-25.0Y0)

(X-25.0Y-5.635)(X-21.25Y-10.476)(X-10.476Y-21.25)(X-5.635Y-25.0)(X5.635Y-25.0)(X10.476Y-21.25)(X21.25Y-10.476)(X25.0Y-5.635)(X25.0Y5.635)(X21.25Y10.476)(X10.476Y21.25)(X5.635Y25.0)(X-5.635Y25.0)(X-10.476Y21.25)

(X-21.25Y10.476)(X-25.0Y5.635)(X-25.0Y0)

中心Φ26沉孔铣削,Z=-8平面,圆心(X0Y0)R8圆

中心Φ18孔铣削Z=-22平面,圆心(X0Y0)R4圆

表面4*Φ8钻孔,孔中心坐标分别为(X-25.0Y-25.0)(X-25.0Y25.0)(X25.0Y25.0)(X25.0Y-25.0)

走刀路线图;

3.编写的程序

N10G92X0Y0Z0;

N20G54Y0M06T01;

N30G00G90X-45.0Y-45.0;

N40G00Z0S500M03;

N50G01Z-2.0F500;

N60X-35.0Y-35.0;

N65Y35.0;

N70X-28.0;

N75Y-35.0;

N80X-21.0;

N85Y35.0;

N90X-14.0;

N95Y-35.0;

N100X-7.0;

N105Y35.0;

N110X0;

N115Y-35.0;

N120X7.0;

N125Y35.0;

N130X14.0;

N135Y-35.0;

N140X21.0;

N145Y35.0

N150X28.0;

N160Y-35.0;

N170X35.0;

N180Y35.0;

N190G00Z5.0;

N200X-40.0Y-37.5;

N210G01Z-7.0;

N220Y32.071;

N230X-32.071Y40.0;

N240X32.071;

N250X40.0Y32.071;

N260Y-32.071;

N270X32.071Y-40.0;

N280X-32.071;

N290X-40.0Y-32.071;

N300Z5.0;

N310G00X-25.0Y0;

N320G01Z-7.0F500;

N330G01Y-5.635;

N340G03X-21.25Y-10.476R5;

N350G02X-10.476Y-21.25R15;

N360G03X-5.635Y-25.0R5;

N370G01X5.635;

N380G03X10.476Y-21.25R5;

N390G02X21.25Y-10.476R15;

N400G03X25.0Y-5.635R5;

N410G01Y5.635;

N420G03X21.25Y10.476R5;

N430G02X10.476Y21.25R15;

N440G03X5.635Y25.0R5;

N450G01X-5.635;

N460G03X-10.476Y21.25R5;

N470G02X-21.25Y10.476R15;

N480G03X-25.0Y5.635R5;

N490G01Y0;

N500G01X-20.0;

N510G17G02X20.0Y0R20;

N520G17G02X-20.0Y0R20;

N530G01X-10.0Y0;

N540G17G02X10.0Y0R10;

N550G17G02X-10.0Y0R10;

N560G01X0;

N570X-8.0Y0;

N610Z-8.0;

N630G17G03X8.0Y0R8.0;

N635G17G03X-8.0Y0R8.0;

N640G01X-4.0Y0;

N650Z-22.0;

N660G17G03X4.0Y0R4.0;

N665G17G03X-4.0Y0R4.0;

N670G01X0;

N680G00Z0;

N700M06T06;

N710G00G90X-25.0Y-25.0S500M03;

N730G01Z0;

N735G00X-25.0Y-25.0;

N740G99G82X-25.0Y-25.0Z-17.0R-2.0Q5.0P2000F500L3;

N750G00Z0;

N755G00X-25.0Y25.0;

N760G99G82X-25.0Y25.0Z-17.0R-2.0Q5.0P2000F500L3;

N770G00Z0;

N775G00X25.0Y25.0;

N780G99G82X25.0Y25.0Z-17.0R-2.0Q5.0P2000F500L3;

N790G00Z0;

N795G00X25.0Y-25.0;

N800G99G82X25.0Y-25.0Z-17.0R-2.0Q5.0P2000F500L3;

N810G00Z20;

N815G00X0Y0;

N820M05;

N830M02;

4.

刀具卡

①数控加工工序综合卡片

数控加工工序综合卡片

零件名称

板

编制

王晓丽

程序号

O0002

零件号

7

日期

2013.6.24

步号

工步内容

刀具名称

切削用量

刀具号

长度补偿

半径补偿

S(r/min)

F(mm/min)

切深(mm)

1

铣上表面

端面铣刀Φ10

500

500

2

T01

0

0

2

铣外八边形

端面铣刀Φ10

500

500

5

T01

0

0

3

铣内圆弧

端面铣刀Φ10

500

500

5

T01

0

0

4

铣沉孔

端面铣刀Φ10

500

500

1

T01

0

0

5

铣中心孔

端面铣刀Φ10

500

500

14

T01

0

0

6

钻孔

钻头Φ8

500

500

15

T06

0

0

②数控加工刀具卡片

机械工程学院

零件名称

板

零件号

7

数控加工刀具卡片

程序号

O0002

编制

王晓丽

工步号

编号

刀片名称

刀柄型号

刀具尺寸(mm)

补偿号

直径

长度

D

H

1

01

端面铣刀

40BC-80

Φ10

120

2

06

钻头

40BC-80

Φ8

120

三、操作

1.开机回零(返回参考点)操作

1、打开数控车床电气柜总开关。

1、按下机床面板上的“系统启动键”

,接通电源,显示屏由原先的黑屏变为有文字显示,电源指示灯亮

。

2、按“急停键”,使“急停键”抬起

。

3、在操作选择中按下“回零键”

,这时该键左上方的小红灯亮。

4、在坐标轴选项键中按下“+X键”

,X轴返回参考点,同时X回零指示灯亮

。

5、依上述方法,按下“+Z键”

,Z轴返回参考点,同时Z回零指示灯亮

。

2.对刀操作

1、“方式选择”为“MDI”

方式,显示屏将显示MDI程序编辑页面。

如果没有显示此页面,则按功能键中的“PROG”键

,进入该页面。

在键盘上按“T0101;M03S600”;→“INSERT”

→“START”

,换上1号刀,并使主轴转动。

2、“方式选择”变为“JOG”

方式,利用“方向”键并结合“进给倍率”

旋钮移动1号刀,切削端面。

切削完端面后,不要移动Z轴,按“+X”

键以原进给速度退出。

退出后,按下“主轴停止”

按钮,使主轴停止转动。

3、按功能键中的“OFSETSET”

键以及该页面下“形状”对应的软键盘进入下图所示页面,利用键盘上的光标键使光标移动到“G01”,在键盘上按“Z0”→“测量”软键,完成1号刀Z向的对刀。

4、“方式选择”为“MDI”方式,重新使主轴转动;再变为“JOG”方式,利用方向键移动1号刀,试切外圆。

车一段外圆后,不要移动X轴,按“+Z”键以原进给速度退出。

退出后,按下“主轴停止”按钮,使主轴停止转动。

用外径千分尺测量试切部分的外圆直径。

5、再次进入如上图页面,在“G01”下,在键盘上输入刚才测量的外径植→“测量”,完成1号刀X向对刀。

6、完成1号刀的对刀后,利用“方向”键使刀架离开工件,退回到换刀位置附近。

7、采用同样方式继续完成各种刀具的对刀。

4、产品图

五、实验结果分析

在数控加工中由于刀尖有圆弧或工件轮廓是由刀具运动包络形成等原因,刀具刀位点的实际运动轨迹与工件的轮廓是不重合的。

在全功能型数控系统中,可应用其刀具补偿指令,按工件轮廓尺寸,很方便地进行编程加工。

在经济型数控系统中,可以根据工件轮廓尺寸、刀具等计算出刀位点的运动轨迹,按此编程,也可按局部补偿的方法来解决。

数控机床加工样件后,每个尺寸应对照图样仔细测量。

若出现误差,一般情况下,通过调整刀补,修改程序即可减少甚至消除,达到精度要求。

合理编制较为复杂的数控加工程序并调试、修改,加工出合格的产品,是数控编程人员综合能力的一种体现。

六、学习心得

本次上机实验,我大体掌握了数控铣床对刀及换刀的方法,而且对编程有了一定的研究。

首先,编程前,心中要有所要加工零件的刀路,然后一步步编程,编程时要认真细心;其次,操作时,要确定坐标系原点,对刀的过程要细心, 要精准对刀的精准;最后,通过这次实验,我了解到编程看似一个很简单的过程,但是我们在实验中出现了好多问题,比如对刀的过程就特别困扰我们,幸亏老师的细心指导,否则我们很难独立完成,再次感谢老师。

参考文献

1、《机床数控技术》机械工业出版社胡占齐、杨莉

2、《数控技术及应用》清华大学出版社李莉芳、周克媛