重点不定形耐火材料基础知识.docx

《重点不定形耐火材料基础知识.docx》由会员分享,可在线阅读,更多相关《重点不定形耐火材料基础知识.docx(43页珍藏版)》请在冰豆网上搜索。

重点不定形耐火材料基础知识

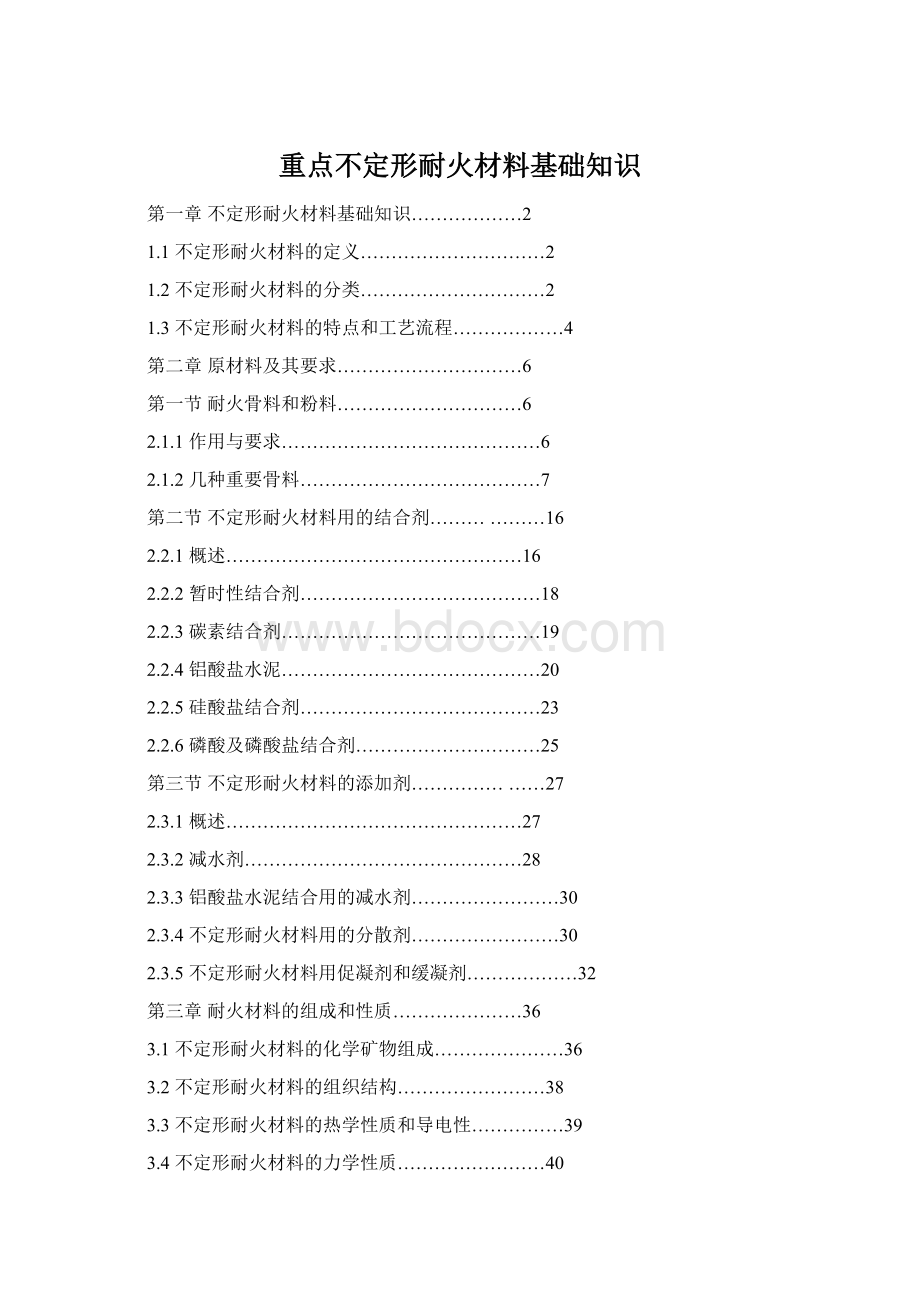

第一章不定形耐火材料基础知识………………2

1.1不定形耐火材料的定义…………………………2

1.2不定形耐火材料的分类…………………………2

1.3不定形耐火材料的特点和工艺流程………………4

第二章原材料及其要求…………………………6

第一节耐火骨料和粉料…………………………6

2.1.1作用与要求……………………………………6

2.1.2几种重要骨料…………………………………7

第二节不定形耐火材料用的结合剂………………16

2.2.1概述…………………………………………16

2.2.2暂时性结合剂…………………………………18

2.2.3碳素结合剂……………………………………19

2.2.4铝酸盐水泥……………………………………20

2.2.5硅酸盐结合剂…………………………………23

2.2.6磷酸及磷酸盐结合剂…………………………25

第三节不定形耐火材料的添加剂…………………27

2.3.1概述…………………………………………27

2.3.2减水剂………………………………………28

2.3.3铝酸盐水泥结合用的减水剂……………………30

2.3.4不定形耐火材料用的分散剂……………………30

2.3.5不定形耐火材料用促凝剂和缓凝剂………………32

第三章耐火材料的组成和性质…………………36

3.1不定形耐火材料的化学矿物组成…………………36

3.2不定形耐火材料的组织结构……………………38

3.3不定形耐火材料的热学性质和导电性……………39

3.4不定形耐火材料的力学性质……………………40

3.5不定形耐火材料的高温使用性能………………42

3.6不定形耐火材料的施工性质……………………44

第一章不定形耐火材料基本知识

1.1不定形耐火材料的定义

不定形耐火材料:

不定形耐火材料是由耐火骨料和粉料、结合剂或另掺外加剂以一定比例组成的混合料,能直接使用或加适当的液体调配后使用。

即该料是一种不经过煅烧的新型耐火材料,其耐火度不低于1580℃。

骨料:

指粒径大于0.088mm的颗粒料,它是不定形耐火材料组织结构中的主要材料,起骨架作用,它决定了不定形耐火材料的物理力学和高温性能,也是决定材料属性及应用范围的重要依据。

粉料:

也称细粉,指粒径小于0.088mm的颗粒料,它是不定形耐火材料组织结构中的基质之一,在高温下起连接骨料的作用,使之获得物理力学和使用性能。

细粉能填充骨料的孔隙,赋予或改散不定形耐火材料的作业性能及致密度。

结合剂:

指能使耐火骨料和粉料胶结起来显示一定强度的材料。

结合剂是不定形耐火材料的重要组份,可用无机、有机及其复合物等材料,其主要品种有水泥、水玻璃、磷酸、溶胶、树脂、软质粘土和某些超微粉等。

添加剂:

是强化结合剂作用和提高基质相性能的材料。

它是耐火骨料、耐火粉料和结合剂构成的基本组份之外的材料,故也称外加剂。

如增塑剂,促凝剂,缓凝剂,助烧结剂,膨胀剂等。

另外,对粉料中很细的部分分别规定:

粒径中小于5µm的是微粉;粒径中小于1µm的是超微粉。

1.2不定形耐火材料的分类

表1-1不定形耐火材料按结合剂品种的分类

结合剂

不定形耐火材料

种类

结合剂举例

胶结形式

硬化条件

无机

水泥

硅酸盐水泥、高铝水泥、铝-60水泥、纯铝酸钙水泥、钡水泥、白云石水泥等

水合

水硬性

化合物

水玻璃、磷酸、磷酸盐、卤水等

化学聚合

气硬、热硬

粘土

软质粘土

凝聚水合

气硬、热硬

超微粉

活性氧化硅、氧化铝

凝聚水合

气硬、热硬

有机

纸浆废液、焦油沥青、酚醛树脂

化学粘附

气硬性

复合

软质粘土与高铝水泥等

水合凝聚

气硬性

表1-2按施工制作方法的分类

名称

特性

施工方法

施工设备

浇注料

具有较好的振动流动性

浇注

振动台、振动器、人工

可塑料

具有较好的可塑性

捣打

捣固机、风镐、人工

捣打料

半干性

捣打

捣固机、风镐、人工

喷涂料

流动性、粘附性、快凝性

喷射

喷射(火法、湿法、半干法)

涂抹料

流动性、粘附性

涂抹

涂抹机、人工

投射料

粘附性、快速凝固性

甩砂、抛砂

甩砂机、抛砂机、人工

压入料

流动性、泵送性

压入

泥浆泵

火泥

流动性、粘结性

涂抹

人工

表1-3按耐火骨料的品种分类

耐火骨料

不定形耐火材料

品种

材料举例

主要化学成分,%

主要矿物

高铝质

矾土熟料、刚玉

Al2O350-95

莫来石、刚玉

粘土质

粘土熟料、废砖

Al2O330-55

莫来石、刚玉

半硅质

硅质粘土、腊石

SiO2>65,Al2O3<30

方石英、莫来石

硅质

硅石、废硅砖

SiO2>90

鳞石英、方石英

镁质

镁砂

MgO>87

方镁石

其它

碳化硅

SiC>50

碳化硅

铬渣

Al2O3>75,Cr2O3>8

铝铬尖晶石

多孔熟料

Al2O3>35

莫来石、方石英

页岩、陶粒

SiO2>90

方石英

1.3不定形耐火材料的特点和工艺流程

1.3.1不定形耐火材料的特点总结如表1-4:

表1-4不定形耐火材料的特点

项目

优点

缺点

工艺流程

流程短、成品率高、供应及时、热耗低、劳动强度小

标准缺乏、检验方法不全

产品性能

整体性好、抗热震性强

性能易波动

技术经济

投资少、建设期短、占地少、见效快

开发应用

周期短、更新快

使用性能

适应性强、处理复杂结构、便于修补

不便于拆毁

1.3.2不定形耐火材料的工艺过程如下图:

图1-1不定形耐火材料的生产工艺流程图

第二章主要原材料及其要求

不定形耐火材料的原材料分为耐火骨料、耐火粉料、结合剂和外加剂。

采用不同性质的原材料,可配制成不同的性能、使用温度和使用范围的不定形耐火材料。

现代的不定形耐火材料,一般采用复合的原材料,充分发挥其各自的特性,以便获得最佳的理化性能,提高产品的使用寿命。

不定形耐火材料的物料构成图如下:

图2-1不定形耐火材料的物料构成图

第一节耐火骨料和粉料

2.1.1作用与要求

在不定形耐火材料中,耐火骨料用量一般为63%-73%,起骨架作用,能显著影响其性能;耐火粉料用量为15%-37%,起填充骨料空隙和改善施工和易性等作用。

有些耐火粉料,如粘土和超微粉等,还是良好的结合剂。

其理想的颗粒级配是粗骨料所造成的空隙恰被细骨料所填满,二者间的空隙又被耐火粉料所填充,达到最大的堆积密度,以便获得最佳的性能。

耐火骨料分为粗骨料和细骨料。

一般颗粒尺寸大于5mm的为粗骨料;5mm-0.088mm的颗粒称为细骨料。

骨料临界粒度根据施工制作方法不同而制定,如表2-1所示。

目前,耐火骨料临界粒度有减小的倾向,一般用8mm或5mm,泵送料为3mm。

表2-1耐火骨料的临界粒度

成型方法

振动

喷涂

捣打

泵送料

临界粒度/mm

>10

10-5

10-5

5-3

2.1.2几种重要的耐火骨料

①氧化铝质耐火原料

表2-2不同骨料的主要性能表

组成、性能

骨料种类

Al2O3

%

Fe2O3%

TiO2

%

CaO

%

SiO2

%

(Na2O+k2O)%

体积密度g/cm3

总气孔率%

烧结刚玉

99.5

0.1

0.09

0.08

0.05

0.13

3.6

10

板状刚玉

99.8

0.05

-

0.05

0.1

0.42

3.58

8

棕刚玉

93.8

1.4

0.9

0.5

2.7

-

3.5

8

电熔棕刚玉

93.2

1.0

3.0

1.3

1.1

0.35

3.7

5

白刚玉

99.3

0.16

0.14

-

0.08

0.25

3.6

8

矾土熟料

88.5

1.6

4.0

0.4

5.5

0.30

3.4

9

烧结莫来石

72.1

0.5

0.03

0.03

23.4

0.28

2.75

12

表2-2列出了几种氧化铝质骨料的主要性能。

其中刚玉的成分为α‐Al2O3,硬度为9,熔点为2050℃。

刚玉具有高的热导性和电绝缘性、优良的化学稳定性和抵抗还原剂作用的能力。

它是用工业氧化铝或铝土矿经烧结或电熔后而制成的。

当用工业氧化铝电熔时,得到的是白色刚玉,Al2O3含量大于98.5%;当用铝土矿作原料时,则获得普通刚玉,Al2O3含量为91-93%,经处理后,Al2O3含量大于97%;当添加铁屑时,可生产棕刚玉;当添加锆英石时,则得到锆刚玉。

即刚玉可分为烧结刚玉和电熔刚玉两大品种,又可分为白刚玉、棕刚玉、锆刚玉和铬钢玉。

电冶矾土刚玉以矾土为原料,通过电熔还原脱出SiO2、Fe2O3、TiO2等杂质制得,较电熔白刚玉成本低。

组织结构致密,体积密度高,骨料吸水量少,且成型时骨料间移动阻力小,故表现出良好的流动性能。

采用电冶矾土刚玉和白刚玉制得的浇注料均有较好的微膨胀性能。

高温阶段,以电冶矾土刚玉制得的浇注料体积密度重新增大,显气孔率下降,强度明显增大,表明同白刚玉相比,电冶矾土刚玉能促进高温烧结,主要是由于电冶矾土刚玉熔制过程中会残留有少量杂质。

骨料组织结构和杂质成分所形成的玻璃相对热震稳定性有较大影响。

采用电熔白刚玉为骨料时,热震后浇注料抗折强度降低率最小,显气孔率变化较小,表明热震后,材料中形成的裂纹较少,热震稳定性较好。

以电冶矾土刚玉为骨料时,浇注料热震稳定性有所下降。

与电熔白刚玉相比,电冶矾土刚玉结构致密,晶粒粗大、晶界少,且晶界处分布着一定量的含钛碳氮化合物,这类非氧化物的存在有利于阻止CaO-SiO2-FeO系熔渣的渗透及渣的反应。

用该材料制备的浇注料在高碱度熔渣环境下,采用电冶矾土刚玉制得的浇注料表现出优良的抗渣侵蚀和渗透性能。

《国外耐材99’NO.3P17》

棕色板状刚玉:

棕色板状刚玉是一种介于高纯白色板状刚玉和低纯烧结矾土之间的棕色板状刚玉(BTA),它是通过高温液相烧结控制构成莫来石基质显微结构所研制的唯一产品。

与棕色电熔氧化铝相比,该骨料具有高化学纯度、高抗侵蚀性、低气孔率、高抗热震性及很好的体积稳定性,而且可以极好地控制其显微结构,具有良好的抗渣及化学侵蚀性能,如表2-3所示。

表2-3棕色板刚玉与棕色电熔氧化铝的性能比较

名称

体积密度g/cm3

显气孔率%

熔锥比值(标准)

重烧线变化%(1580℃×1h)

Al2O3%

SiO2%

Fe2O3%

光学显微分析

颗粒大小μm

棕色板状刚玉

≥3.5

≤3.0

≥+38

+1.5

≥94

1.6

≤1.3

主要为中等棕色刚玉晶体及微量玻璃

25

棕色电熔氧化铝

≥3.6

≤2.0

≥+38

-0.5

≥95

1.3

≤0.8

大刚玉晶体及大量空隙,玻璃相和内部颗粒之间有空隙

>100

板状刚玉:

板片状晶体结构,气孔小且闭气孔较多而气孔率与电熔刚玉大体相当,纯度高,体积稳定性好,极小的重烧收缩,用以生产的耐材或浇注料高温处理后具有良好的热震稳定性和抗弯强度,但价格较其它氧化铝高。

烧结刚玉:

就是氧化铝在1750℃~1800℃下烧结,使其转化为刚玉。

其纯度比板状刚玉略低,具有体密大、气孔率低、高温下有极好的抗热震性和抗炉渣侵蚀性,晶粒强度高,烧结刚玉强度的变化取决于Al2O3的含量、烧结温度和显微结构,并且这些相的变化给气孔率及烧结晶体杨氏模量带来影响。

电熔刚玉:

其颗粒(晶体)结构均匀,刚玉晶体发育良好,具有高熔点和高的耐火度,高温下化学性质稳定,耐磨性良好,但是有较高的缩孔。

由于外部作用等问题,玻璃物质通过起始晶胚晶化后产生显微结构不均匀。

BFA的玻璃矩阵使得晶体脆化,所以,要求热震性能高的应用范围不适用。

烧结棕刚玉:

实际上就是烧结刚玉的一种变体,即通过液相烧结控制微观结构而生成的一种刚玉。

它硬度非常大,并且具有较高的热导性。

抗炉渣侵蚀性能比烧结刚玉差一些。

由于气孔率低,使横向弯曲断裂强度得到了提高。

晶体在烧结后强度也有所提高,烧结后强度增大是由于细小晶粒的晶体内气孔存在所至,这种微观结构不均匀的缺陷使得抗热震性能提高。

重新加热改变这些晶粒是有益的,使得在高温下具有很好的体积稳定性。

矾土熟料:

天然铝矾土在1400℃~1800℃温度范围内煅烧后而得到的,冶金部颁布的对高铝矾土熟料的质量要求如表2-4。

铝矾土原料丰富、价格低廉;铝矾土中碱性物质、TiO2和铁的含量不同地影响着其烧结性能,影响着最终制品的可缩性和抗渣侵蚀性。

莫来石的含量和低玻璃相组成对矾土有着良好的抗热震性。

玻璃相和莫来石相百分比对制品的膨胀和收缩有影响,杂质含量高,抗炉渣侵蚀性就差,因此,在炉渣、金属交界面上剥落程度严重。

随着热处理温度的提高,用矾土骨料制得的浇注料,体积密度明显增大,显气孔率迅速下降,呈现较大的收缩。

主要由于矾土熟料中杂质成分SiO2、Fe2O3、TiO2等在高温阶段液相生成量增大,对浇注料的高温性能有较大影响。

表2-4冶金部高铝矾土熟料YB2212-82标准

指标

等级

化学成分(%)

耐火度(℃)

体积密度(g/cm3)

Al2O3

Fe2O3

CaO

特级高铝

>85

≤2.0

≤0.6

≥1790

≥3.00

一级高铝

>80

≤3.0

≤0.6

≥1790

≥2.80

二级高铝

甲

70~80

≤3.0

≤0.8

≥1790

≥2.65

乙

60~70

≤3.0

≤0.8

≥1770

≥2.55

三级高铝

50~60

≤2.5

≤0.8

≤1770

≥2.45

莫来石:

莫来石一般由人工合成,它具有纯度高、密度大、组织结构好、蠕变率低、热膨胀小和抗化学侵蚀性强等优点。

在不定形耐火材料中,期望有二次莫来石化,以改善或提高其高温性能。

莫来石合成生产工艺有烧结法和电熔法。

烧结莫来石是在高温1600℃~1700℃下烧结矾土熟料和铝硅酸盐而形成的。

由于内部交错的斜方晶体存在,使其具有极小的热膨胀。

此种材料应在要求热震性良好和体积稳定性好的部位使用。

②粘土质耐火原料

粘土质原料即指耐火粘土,其Al2O3含量为20%-50%,耐火度大于1580℃。

按铝含量的高低,可分为高岭土和膨润土。

蒙脱石(Al2O3•4SiO2•6H2O)是膨润土的主要组份,对于可塑料,可使用蒙脱石含量较高的粘土,因其可塑性较好;而对于喷补料和捣打料,生产厂现在使用蒙脱石含量较低的粘土。

粘土原料在可塑料、捣打料、喷补料和耐火泥浆的配方中起着重要作用。

这些粘土提供作业性、粘附性并通过形成莫来石来提高耐火度。

有时用蓝晶石或硅线石原料调整配料的组成,以弥补粘土烧成时产生的收缩。

根据粘土在水中的分散性和可塑性的不同,分为硬质粘土和软质粘土两大类,介于二者之间的称为半软质粘土。

硬质粘土多为高岭石单矿物型的沉积粘土,间有迪开石或水云母类矿物伴生,在水中不易分散,可塑性较低。

一般需经煅烧成粘土熟料后,方可使用。

粘土熟料又称焦宝石熟料,由高岭土与低档铝矾土混合并煅烧成高档致密颗粒,这些颗粒致密、气孔率低、耐火度高,氧化铝含量为47%-70%,气孔率为3%-6%。

产品中严禁混入石灰石、黄土及其它高钙、高铁等外来夹杂物,同时也不得含有欠烧料。

软质粘土主要是高岭石型粘土,在水中易分散,有较高的可塑性和粘结性,在高温下具有良好的烧结性。

软质粘土一般不经煅烧,烘干粉磨后即可使用,它是生产硅酸铝质砖的结合剂,也是不定形耐火材料的良好结合剂之一,因此称为结合粘土。

半软质粘土也是高岭石型的,与软质粘土相比,其Al2O3含量较高,颗粒较粗,分散性和可塑性差些。

它主要用作粘土熟料或细磨后作结合剂。

③硅质原料

不定形耐火材料中的二氧化硅包括石英、硅砂、硅藻土和熔融石英玻璃。

硅砂最初用于盛铁水和钢水的容器。

现在,二氧化硅常常用于钢包引流砂、耐火泥浆和某些特殊的可塑料,如出铁口炮泥。

熔融石英主要使用于焦炉用的浇注料和泵送料。

含熔融石英的低水泥浇注料预制件也用于焦炉的修补。

可泵送的熔融石英有优于硅砖的物理性能和热力学性能,它们具有较高的强度、低的热膨胀和优于硅砖的荷重变形能力。

碳化硅俗称金刚砂,是用焦炭和硅砂(SiO2>99.4%)的混合物在电弧炉中生成的,有时也加入锯末和盐或者其它结合剂。

另外一种生产方法是将硅气相沉积在加热的石墨或碳的表面上生成碳化硅。

其分子量为40.1,比重为3.2,分解温度约为2500℃,具有高熔点,高硬度,高强度,高热导性,低膨胀性和抗中性到酸性渣,是良好的耐火材料原料。

商品碳化硅的组成范围为含SiC90%~99.5%,因杂质而呈现绿、黑和黄等颜色。

浅绿色碳化硅纯度为99.8%,随着纯度降到99%,其颜色变为深绿色,纯度降到98.5%时为黑色。

纯度>99.5%的原料多用于磨料和耐火材料领域。

高纯的绿色碳化硅用于高性能陶瓷和加热元件。

在不定形耐火材料中,根据应用领域不同所使用的碳化硅纯度也不同。

碳化硅最常使用的领域是高炉出铁场,这里使用低纯度(90%)碳化硅。

较高纯度的碳化硅(97~98%)用于热电厂使用的捣打料、喷补料和可塑料。

在浇注料和泵送料中,所遇到的主要问题是碳化硅中金属杂质在使用时放出气体。

因而,在用于浇注料和泵送料前,通常测试碳化硅中的金属杂质。

硅灰是生产硅铁和硅产品的副产品。

硅和硅铁是在大的电炉内于2000℃以上的温度下还原生成。

所用原料包括石英和碳(如煤、焦炭和木屑)。

生产硅铁时还要添加铁原料。

生产硅铁所发生的化学反应如下:

SiO2+2C+xFe→FexSi+2CO

然而,化学反应过程远比上述反应复杂并包括许多副反应。

其中发生的两个重要反应如下:

SiO2+2C→Si+2CO(T>1520℃)

2SiO2+SiC→3SiO+CO(T>1800℃)

也就是说,在生产过程中,碳化硅和不稳定的一氧化硅起着重要的中间产物作用。

2SiO+O2→2SiO2

这就是所谓的硅灰和硅微粉。

所添加的10~20%的石英最终挥发形成二氧化硅,即硅灰。

用肉眼观察,硅灰为带有颜色的细粉,颜色从白色到深灰色,这与硅灰中的碳含量有关,碳有几种不同形式,如焦炭或煤、碳化硅、焦油和碳黑(可能是原料中挥发出的碳氢化合物的裂解产物)。

硅灰的颗粒呈圆形,平均颗粒直径为0.15微米,尺寸范围从0.02~0.45微米,比表面积为15~20m2/g。

表2-5硅灰的化学组成。

元素/化合物

由硅金属生产/%

由75%硅铁生产/%

SiO2

94~98

85~95

C

0.2~1.5

0.8~2.5

K

0.2~0.7

0.5~3.5

Na

0.1~0.3

0.2~1.5

Mg

0.1~0.4

0.5~2.5

Ca

0.05~0.3

0.1~0.5

Al

0.05~0.2

0.1~1.0

Fe

0.01~0.3

0.1~2.5

Ti

0.00~0.01

0.03~0.1

P

0.01~0.1

0.02~0.1

S

0.1~0.2

0.05~0.5

普通硅灰的体积密度为150~250kg/m3,也有的硅灰体积密度为500~700kg/m3。

致密硅灰有利于降低运输费用,而且占用的储存空间较小。

但是这种硅灰在应用时也易出现问题,由于致密化的团块在混练过程中不易分散成单个颗粒,因此降低了预期的流变性能。

近十年来,由于市场上硅灰的需求猛增,有些硅灰已作为主导产品生产,而不再是副产品。

硅灰的颜色为白色,它的纯度较高且成分比较稳定。

当然,其成本明显高于普通硅灰。

由于表面没有杂质,这种硅灰显示出良好的流变性能,特别是在自流浇注料的配方中。

④镁质耐火材料

镁质类原料有镁砂、白云石、镁橄榄石和蛇纹石等,均属碱性,故称碱性耐火原料。

镁砂分为烧结镁砂和电熔镁砂两大类,又分为普通镁砂和优质镁砂;根据原料不同,分为镁石镁砂、海水镁砂和盐湖镁砂。

镁砂由精选后的菱镁石矿物(MgCO3)煅烧来生产,或从海水或卤水中提取合成。

天然存在的菱镁石常常伴有白云石、滑石、氯化物、蛇纹石、云母、黄铁矿和磁铁矿。

从海水和卤水中合成镁砂最重要的过程是在镁盐溶液中添加强碱物质(烧结石灰石和烧结白云石)从而析出氢氧化镁沉淀。

析出的氢氧化镁沉淀再经水洗、浓缩、过滤和烧结生产出镁砂。

在另外一种实用的方法中,将浓缩后的氯化镁(MgCl2)喷进热反应容器中,在这里热气体将它转化成氧化镁和盐酸。

水洗氧化镁形成氢氧化镁泥浆,经过滤和烧结再生产出镁砂。

烧结镁砂按煅烧程度分为轻烧镁砂和死烧镁砂。

在耐火材料应用领域中,主要使用死烧镁砂。

天然死烧镁砂通常含有较高的二氧化硅和三氧化二铁,而合成镁砂可通过化学反应控制二氧化硅和氧化钙的含量,并可获得较高致密度。

电熔镁砂是在电弧炉中于2750℃以上的温度下熔融镁砂而生成。

与烧结镁砂相比,主晶相方镁石晶粒粗大且直接接触,纯度高,结构致密,抗渣性强,热震稳定性好,是高级含碳不烧砖和不定形耐火材料的良好原料。

使用镁砂最多的不定形耐火材料是用于碱氧转炉和电炉的喷补料。

近年来,中间包工作衬使用镁砂越来越普遍。

但它不需要使用高档镁砂,因为镁砂是与硅酸盐和粘土矿物混合来获得所需性能,并且它相对于其它应用场合可容许有较高含量杂质。

镁橄榄石依其颜色为橄榄绿而得名,它的最终矿物为镁橄榄石(2MgO·SiO2)和铁橄榄石(2FeO·SiO2),蛇纹石(3MgO·2SiO2·2H2O)是橄榄石不同含量的变体。

橄榄石的天然特性使它可用于不同场合,其熔点为1800℃、热导率低、隔热性良好(比菱镁石低60%~80%)、耐火度高(1760℃)、不水化(使用前不需烧结)、无反应性、莫氏硬度6.5~7.0、比重为3.27~3.37和体积密度为1.5~2.0g/cm3。

并且它有利于保护环境(不含游离硅)、高的化学和矿物学稳定性(由于镁橄榄石矿物结合强)和良好的抗金属溶液渗透性(碱性和酸性的富氧化铁渣、碱性氧化物、硫酸盐、碳酸盐和氯化物)。

橄榄石价格便宜,它可与化学组成类似的高价格原料竞争。

橄榄石和镁砂竞争作为浇注料和中间包内衬用耐火原料。

作为焚烧炉用耐火材料,橄榄石在技术性能方面比其它耐火材料更具有优势,包括渣、温度和剥落对耐火材料的作用。

⑤碳质耐火原料

天然石墨是自然界中发现的一种碳。

石墨通常为灰黑色,带有黑色光泽。

晶体具有菱形六面体对称性的六方晶系。

天然石墨通常有三种形式:

无定形态、鳞片石墨和纯结晶体。

石墨一般发现在类似于煤矿的地区,它的碳含量在75~90%之间。

根据化学分析确定无定形态石墨的基础原料是普通煤。

无定形态石墨主要产于墨西哥、韩国、中国和澳大利亚。

天然鳞片石墨也是一种天然存在的石墨矿物,它均匀分布于主矿之中。

鳞片状的结晶结构很容易与无定形态石墨区别。

天然鳞片石墨不同于无定形态石墨,由于它的结晶度高因而具有较高的取向性。

天然鳞片石墨的石墨化程度达99.3%。

纯结晶石墨的基础材料是原油矿,随着时间的推进,在一定的温度和压力下,原油矿转化成大量固体石墨。

纯结晶石墨结发现于斯里兰卡,X-射线衍射分析时,它通常用作与所有其它形式的石墨进行比较的标准样。

人造石墨是用石油焦烧结(加热到>2800℃)生成的。

这些材料含石墨99.3%,实际碳含量为99.9%。

另一种人造石墨是用石墨电极的工艺生产的,石墨含量