船舶建造规范.docx

《船舶建造规范.docx》由会员分享,可在线阅读,更多相关《船舶建造规范.docx(39页珍藏版)》请在冰豆网上搜索。

船舶建造规范

船舶建造规范JS07

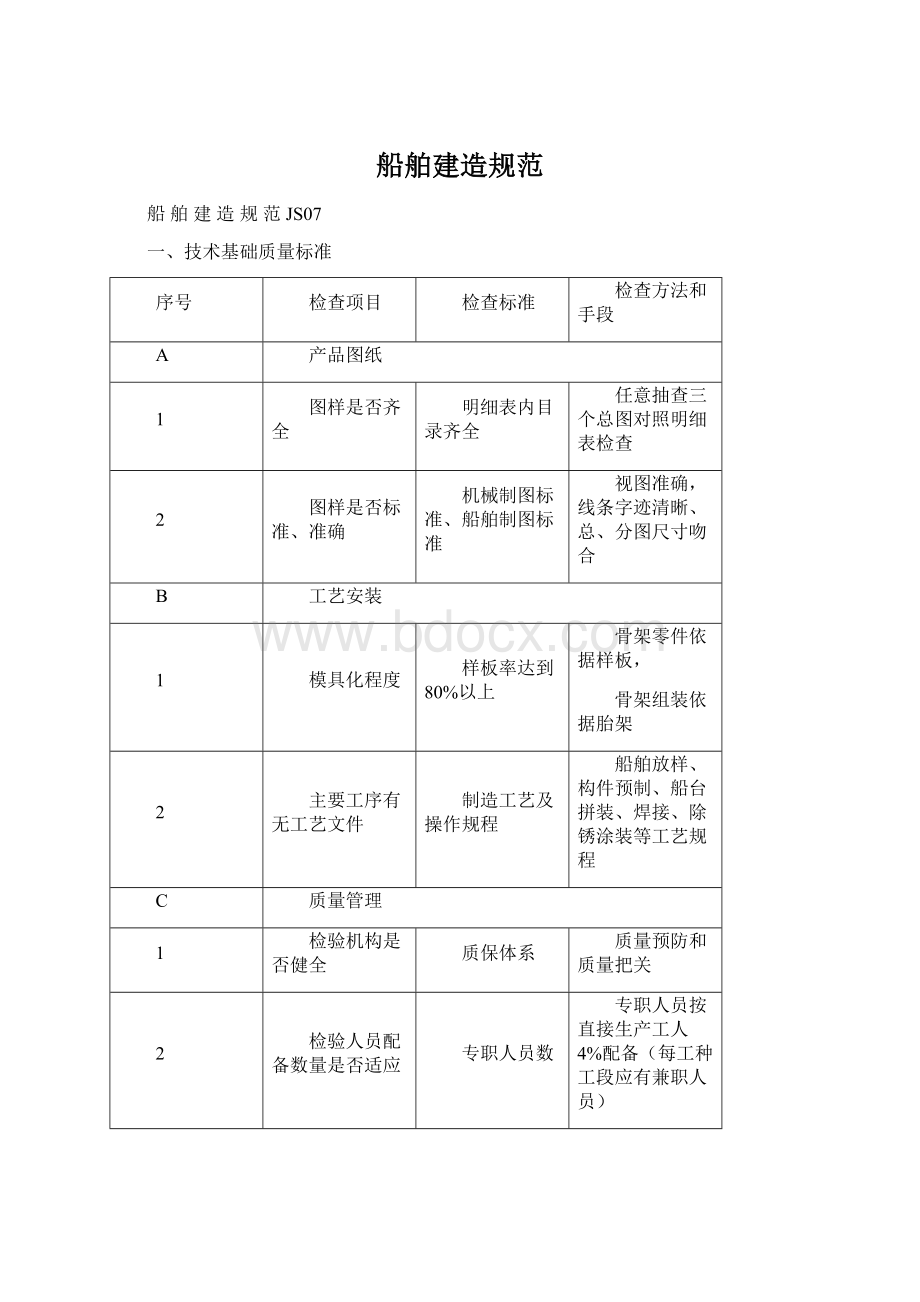

一、技术基础质量标准

序号

检查项目

检查标准

检查方法和手段

A

产品图纸

1

图样是否齐全

明细表内目录齐全

任意抽查三个总图对照明细表检查

2

图样是否标准、准确

机械制图标准、船舶制图标准

视图准确,线条字迹清晰、总、分图尺寸吻合

B

工艺安装

1

模具化程度

样板率达到80%以上

骨架零件依据样板,

骨架组装依据胎架

2

主要工序有无工艺文件

制造工艺及操作规程

船舶放样、构件预制、船台拼装、焊接、除锈涂装等工艺规程

C

质量管理

1

检验机构是否健全

质保体系

质量预防和质量把关

2

检验人员配备数量是否适应

专职人员数

专职人员按直接生产工人4%配备(每工种工段应有兼职人员)

3

检验标准、检验制度是否贯彻

文件有无下达车间、班组,检验原始记录是否完善

抽查文件、原始记录、调查、询问生产(工作)者是否熟悉本工种(工作)标准

4

检验测工具

是否具备、适用

按行检的受检项目考核

5

外协件、外购件、标准件

规格、质量是否符合要求

各抽查三种,有无检查记录

二、线型放样式,样板制作及号料标准

1、型线放样

序

分类

名称

检查项目

允许偏差

说明

一级

二级

1

基线及格子线

粉线和画出线条的粗细

≤1

拉钢丝吊锤检查测对角线的误差值

基线直线性

±1

格子线的垂直度(对角线检查)

±1.5

肋骨间距

±1

平行于基线的水线平行度

±1

平行于中线的各纵剖线的平行度

±1

水线或剖线间距

±1

2

船体主尺度

总长

±2

垂线间长

±2

半宽

±1

型深

±1

3

点子吻合度

型线在三个投影面的吻合度

≤2

4

其他

放样型值与设计型值相差

按线型图比例

如1:

25误差≤25与设计值比较

2、结构放样和样板、样箱制作

序

分类名称

检查项目

允许偏差

说明

一级

二级

1

结构放样

机座、龙骨、纵壁位置偏差

±1

与设计值比较

结构尺寸(长、宽、高、形状)偏差

±1

结构穿孔、开口的尺寸偏差

±

2

样板制作

直线部分外形偏差

±0.5

±1

曲线部分外形偏差

±1

±1.5

扶强材、肋骨间距偏差

±0.5

±1

结构穿孔、开口尺寸偏差

±

±

3

样箱制作

外形曲线部分

±0.5

±1

基准切面直线性

±0.5

±1

拼装样箱平台四角水平

±3

±5

对角线检查

±1.5

±2.5

型线下料,样板条

±1

±1.5

划线样板

±0.5

±1

3、号料(抹样)

序

号

分类

名称

检查项目

允许偏差

说明

一级

二级

1

线条粗细

号料线条宽度

≤1

2

样板材

外形线条和样板的吻合度

±0.5

±1

扶强材、肋骨间距

±1

±1.5

结构穿孔,开口尺寸偏差

±

±

3

外板

直线性:

长度≤3米

±1

±1.5

长度>3米

±1.5

±2.5

曲线外形

±1

±1.5

扶强材、肋骨间距

±1

±1.5

结构穿孔,开孔尺寸偏差

±

±

对角线检查

±1.5

±2.5

4

对合线

位置

中心线、理论线偏差

±1

±1.5

三、预制平台,胎架及构件预件技术标准

1、预制平台

序

分类名称

检查项目

允许偏差

说明

一级

二级

1

铁平台

平台四角水平度

±6

±8

平台平面平整度

≤3(每米内)

2

基线及格子线

画出的线条粗细

≤1

基线直线性

±1

水线或纵剖线间距

±1

3

船体主尺度

半宽

±1

与放样线型比较

型深

±1

4

其他

机座、龙骨、纵壁位置偏差

±1

斜切检查三个投影面

≤2

对角线检查

±1.5

2、胎架制作

序

分类名称

检查项目

允许偏差

说明

一级

二级

1

样板制作

胎架线型与样板偏差

±1

±1.5

2

拼装平台要求

铁平台平面不平度

≤3

(每米内)

铁平台四角水平度

±3

±5

基面直线性

≤1

≤1.5

3

拼制胎架

曲线面偏差

±1

±2

胎架四角水平

±3

±5

4

复线检查

胎架外形与样板偏差

±1

±2

胎架肋距偏差

±0.5

±1

胎架纵向间距偏差

±0.5

±1

3、零件边缘加工表

序

分类名称

检查项目

允许偏差

说明

一级

二级

1

气割

直线边缘

±1

±1.5

曲线边缘

±1.5

±2

穿孔或开口尺寸

±

±

气割边缘的垂直度

板厚≤6mm

≤0.5

板厚>6mm

±1

2

剪切

直线边缘

±1

±1.5

曲线边缘

±1

±1.5

面板竖板宽度

±1.5

±2

3

钢板刨边

钢板两侧纵边的平行度

≤1.5

≤2

每6米长度内

钢板纵边横边的垂直度

≤1

≤1.5

每米宽度内

相接两板边缘的贴合偏差

-0.5

-1.5

坡口深度

±1.5

±2

刨削边缘垂直度

≤1

≤1.5

4、零件形状加工

序

分类名称

检查项目

允许偏差

说明

一级

二级

1

压筋板

压筋间距

±3

±5

压筋深度

±2

2

折边

折边宽度

±3

±4

折边板的夹角

±2

±2.5

长度≤3米(每米偏差)

±2

±2.5

长度>3米(全长偏差)

±4.5

±6

3

型钢的弯曲

肋骨、横梁及其他各种连接型钢弯曲后与样板间的偏差

(1)轮廓与样板偏差

≤2

≤3

(2)角钢边的夹角偏差

±1.5

±2.5

(3)角钢边的平整度

±1.5

±2.5

(4)横断面的扭转变型偏差

≤2

≤3

4

型钢的矫直

型钢矫直后每一米长弯曲

≤1.5

≤2.5

断面的扭转度每一米长

≤1.5

≤2.5

5

钢板弯曲

单向曲度的零件与样板偏差

板厚<8mm

≤4

≤7

板厚≥8mm

≤3

≤6

单向弯曲的纵向零件与样板偏差,圆筒形、圆锥形、槽形

工作长度~1000mm

≤2

≤3

>1000~2000mm

≤4

≤5

>2000~3000mm

≤5

≤6

>3000~5000mm

≤6

≤7

>5000mm

≤7

≤7

整圈的圆筒形或锥筒体的尺寸偏差

≤2

≤3.5

直径尺寸偏差不得超过其直径

±5/1000

椭圆度不超过直径的

5/1000

7/1000

6

拼板矫平

板厚2~5mm

≤8

≤10

板厚5.5~8mm

≤5

8

板厚>8mm

≤4

≤6

5、构件预制

序

分类名称

检查项目

允许偏差

说明

一级

二级

1

T形构件

外形与型线偏差

±1

±2

面板与腹板垂直度

≤1.5

≤2.5

腹板偏离面板上和正确安装线

±1

±2

腹板平整度(每米长偏差)

±2

±3

面板的角变形

≤2

≤3

2

肋骨框架及组合肋板

框架与平台线型偏差

±1.5

±2.5

肋骨、横梁、肋板、肘板相互平面偏差

±1.5

±2.5

板缝龙筋位置尺寸偏差

±2

±3

框架平面扭曲度

≤3

≤5

四、船台安装及校验标准

1、船台安装

序

分类名称

检查项目

允许偏差

说明

一级

二级

1

摆墩

工字钢或槽钢平直度

±2

±2.5

对接高低偏差

≤1

≤1.5

工字钢或槽钢拼装后水平测量高低

±3

±5

2

画线

胎架间距偏差

±1

±2

胎架肋距偏差

±1

±2

对角线检查

±2

±3

肋位间距

±1.5

±2

3

竖胎架

胎架间距与船台工字钢间距的吻合度

±1

±2

胎架肋位与船台肋位的吻合度

±1

±2

4

底板拼作

底板中心线与船台中心线偏差

±1

±1.5

板与胎架的贴合度

≤2

≤3

板对接高低偏差

板厚≤5mm

≤0.5

板厚>5mm

≤

δ

≤

δ

δ—板厚

手工焊板缝对接间隙

δ=2~4mm

≤1

≤1.5

δ=5~6mm

≤1.5

≤2

δ=7~14mm

≤2

≤3

5

底板画线

底板中心线的直线性

≤1

≤2

肋位与胎架肋位的吻合度

≤1

≤2

龙骨间距

≤1

≤2

机座半宽

≤1

≤2

机座中心线

≤1

≤2

序

分类

名称

检查项目

允许偏差

说明

一级

二级

6

纵横构架安装

纵横构架安装位置与理论线偏差

≤1

≤2

纵横构架十字接头的重合度

≤

δ

≤

δ

δ—板厚

纵横构架相交处的垂直偏差

≤2

≤3

等高度构架相交处高度偏差

≤2

≤3

纵横舱壁的垂直度

≤2

≤4

横舱壁中心线偏差

±1

±2

横舱壁水平度

±2

±3

肋骨纵骨间距

±2

±3

平直构件与壳板安装间隙

≤1

≤2

弯曲构件与壳板安装间隙

≤2

≤3

7

主机基座安装

基座半宽

±1.5

±2

只许外倾

基座中心线

±2

±4

基座四角水平度

≤3

≤4

基座面板倾斜度

≤2

≤3

8

舷侧列板散装

主甲板理论线与横梁上口线偏差

±2

±3

板的上下口肋位线肋骨理论线偏差

±3

±5

板的横接缝处肋骨间距

±4

±5

9

艏柱安装

艏柱中心线与船台中心线的偏差

±3

±5

艏柱纵倾

±

±

10

舵柱及舵孔

轴孔中心线与理论中心线左右偏差

±2

±3

轴孔中心线与理论中心线上下偏差

±2

±3

舵孔中心与船台中心线偏差

±2

±3

舵杆定点前后位移

±2

±3

11

主甲板安装

甲板中心线与底板中心线重合度

±3

±4

甲板宽度

±4

±6

甲板梁拱

±2%ε

±3%ε

ε—梁拱值

12

上层建筑

上层建筑中心线对下层船体:

中心线偏差

±3

±5

上层建筑四角水平

±6

±7

上层建筑高度

±6

±8

上层建筑宽度

±5

±7

围壁板与甲板上理论相对位移

±2

±4

2、船体装配矫正

序

号

分类

名称

检查项目

允许偏差

说明

一级

二级

1

船壳板

平直部分的底板、旁板

≤4

≤5

指邻近二肋骨间

艏艉部底板、旁板甲板

≤4

≤5

2

纵横壁

主甲板以下的纵横壁

≤6

≤8

二根扶强材间

3

上层建筑

甲板、围壁、纵横壁

≤3

≤4

二根扶强材间

扶强材绕度

≤3

≤4

五、主要尺度整体性能技术标准

序

分类名称

检查标准

检查方法与手段

1

胎架水平性

公差为±2

用软管校验,量取四角各点

2

总长

公差为±0.1%L

在艏艉处分别吊垂线用50m钢卷尺量取

3

总宽及片体

宽度

公差±0.10%B

公差±0.0%b

在船舯处从外舷板垂线量取

4

型深

公差±0.15%H

在船舯处从外舷板理甲板至基线高度

5

艏艉起翘度

±15

割除外板与外板胎架点焊后使船前自然状态测量

6

船底中心线偏移

5

用艏艉垂线和胎架中线。

对应量取差值等四次(前后左右)

7

外观检查

船体无明显锤痕、疤印、拉马等工装具割掉磨平,焊缝无外缺陷,油漆无剥落,漆膜光匀

8

肋骨间距

一级公差±3,焊后±3

二级公差±4,焊后±4

直尺抽检8道

9

扶强材间距

一级公差±3,焊后±3

二级公差±4,焊后±4

直尺抽检8道

10

胎架上底板不紧贴度

一级装配后2,焊后4

二级装配后3,焊后5

直尺抽检8道

11

构架与外板垂直度

一级公差±2,焊后±3

二级公差±3,焊后±4

直角尺和直尺配合

抽检抽查8处

12

外板凹凸度

5/500(δ=6mm以下)

用直尺在船底抽检5处

六、焊接技术标准及要求

序

检查项目

检查标准

检查方法和手段

1

骨架焊接

(1)焊缝鳞状纹均匀、无弧坑焊瘤裂纹、焊穿等缺陷。

尺寸符合规范要求。

清除焊渣;

(2)按规定等级施焊,加强焊、包角焊,无遗漏;

(3)δ=4-8(δ=3-4)咬边深度≯1(≯0.5)长度不大于15%。

任意100mm长度中,气孔不多于两个,夹渣总长≯5%;

(4)符合焊接程序,尽可能减少变形。

外观检查,尖榔头敲击检查,用钢板尺对照焊接规范检查1-2条焊接部分

检查焊纹走向和压盖情况与要求是否相符,抽查一个底舱。

2

骨架与壳缝板

(1)、

(2)、(3)同上

(4)不允许填塞大于3mm以上的焊接间隙

同上

检查1-2条,每条1米

3

外板接缝

(水下部分)

(1)、(3)同上

(2)焊纹均匀,不允许有气孔夹渣,未焊透等内在缺陷。

(3)X光片检查,合格率在85%以上。

外观全部检查

用φ4钻头钻孔,不同部位共10个,有怀疑内在缺陷的另加钻孔检查

4

外板接缝

(水上部分)

同上

外观全部检查,不做钻孔实验

5

水密试验检查

(1)主船体应按试验大纲分别作灌水、冲水、水压试验

(2)甲板室作冲水、淋水、积水试验

灌水、冲水等方法,煤油试验按规范规定。

七、涂装技术要求

序

检查项目

检查标准

检查方法和手段

1

除锈

手工除锈要求出白,达2.5级

外观检查

外观检查必要时刮去涂膜转化情况

2

防锈漆

(1)附着牢固

(2)漆膜厚度不小于40μ

在25mm2面积内划1mm2(1×1)方格无剥落测测仪目测检查

3

面漆

(1)无起泡、龟裂、流挂现象

(2)漆膜光滑、平整、光色均匀、无花脸、无剥落

(3)深漆层厚度50μ

目测

测厚仪

八、轴系安装技术要求

序

检查项目

检查标准

检查方法

A

轴系装配

1

尾轴与尾轴承配合

安装间隙0.45-0.55白合金新制最小厚度3.50mm。

(或按设计图纸要求)

仪具检测

2

中间轴与中间轴承的配合

安装间隙0.15-0.19mm白合金新制

最小厚度3.00mm(或按设计图纸要求)

同上

3

推力轴与推力轴承的配合

安装间隙0.10-0.15极限间隙0.4

(或按设计图纸要求)

同上

4

尾轴与螺旋桨的装配

尾轴锥体与螺旋桨锥孔的装配;

(1)尾轴锥体与螺旋桨锥孔应研刮配合,接触面均匀。

键装配合检查时,75%以上的面应均匀接触,且每25×25mm2的面积上不得少于2-4点接触油粉斑。

(2)平键与键槽的配合

A、键与轴键槽单独修刮配准,要求能将键轻轻打入槽内不松脱,两侧应均匀接触。

在80%的周长上插不进0.05mm的塞尺,键底与轴槽底,接触面积为30-40%以上不得悬空。

B、键与孔槽应进行配制,两侧接触均匀。

0.05mm的塞尺插进的长度不得超过接触长度的40%,而且两端2倍键宽的长度上接触良好。

仪具检测

平键宽b<30

检验塞尺的厚度0.05mm

B

轴系安装

1

轴系找中条件与要求

用计算公差法校中和校检轴系。

推力轴中心线应比曲轴中心线低0.05-0.10。

而曲轴法兰与推力轴法兰的曲折值不大于0.10mm/m

仪具检测

2

轴系中心线安装验收要求

1、轴系总偏差

轴颈d<100(按85计计算长度按3.5计)

总偏移(δ=0)0.75总偏斜(ψ=0)0.32

2、轴系各法兰校中偏差

短轴系指有一根中间轴或无中间轴的轴系推力轴后各法兰为δ、ψ≤0.20(mm、mm/m)

仪具检测

C

中间轴、推力轴、尾轴及联轴器加工

1

船轴与联轴器锻件

1、材料:

常用30号、35号或45号钢,建议采用35号钢。

2、船轴的化学成份,机械性能均满足建造规范中有关规定

3、热处理热轧钢材可按设计要求进行调质处理。

但当采用焊接法兰时,必须进行整体或局部退火。

局部退火时,加热区应包括除法兰外不少于一倍半轴颈的长度

4、焊接法兰采用合理的接缝,采用V型坡口与法兰平面成30度

5、船轴加工后表面应光洁,不得有碰伤、凹陷、毛刺、黑斑等缺陷。

校验材质单;

目测;

仪具检测。

序号

检查项目

检查标准

检查方法和手段

2

船轴加工技术要求

1、工作轴颈及锥体部分,新制误差不大于0.05mm极限跳动不大于0.12mm,非工作轴颈,新制误差不大于0.20mm极限跳动不大于0.65mm;

2、船轴法兰径向及端面跳动,径向极限跳动0.14,端面极限跳动0.07

3、船轴新制,其光粗糙度要求为工作轴颈部分为0.8

4、非工作轴颈部分1.6,法兰端面外圆表面3.2

仪具检测

3

轴端法兰螺孔与连接螺栓

1、法兰圆柱形连接螺栓,其紧配栓数目不少于4只,要求松紧螺栓间隔排列相配;

2、紧配螺栓与螺孔的配合加工精度,螺栓直径D<30;配合值0-0.01,螺栓不柱度0.015,椭圆度0.01,螺孔不柱度0.02,椭圆度0.01;

3、加工连接螺孔时,应将成对的轴安放在合理支承上,并使相配法兰的偏移与曲折值为0,两法兰紧密拉平接触后进行铰镗孔。

仪具检测

4

船轴可拆联轴节

法兰及可拆联轴器加工技术要求:

1、联轴器法兰外表面的精加工,应在锥孔刮配后套装到轴上进行光车加工。

技术要求和锻造法兰相同。

2、联轴器锥孔与锥体接触良好,接触面积在75%,且25×25mm2内不得少于三个接触点。

塞尺检查锥体大端时0.03mm插入深度不超过3mm。

接触面允许存在1-2处面积不大的空白区:

总面积少于锥体表面15%,最大长度或宽度不应超过该处锥体直径的1/10,且不得分布在同一母线或圆周线上。

3、平键与键槽两侧面的接触面积应不少于75%。

与联轴器键槽相配时,75%长度上应插不进0.05mm的塞尺,其余部分应插不进0.10mm,平键与轴键槽底应接触,其接触面积不少于30-40%

4、联轴器紧固螺母装妥后,接合面90%周长上应插不进0.05的塞尺,其中接触面积不少于75%,并有可靠的防松装置。

仪具检测

D

轴系轴承、尾轴及管路

1

中间轴承与推力轴承

白合金轴承浇铸质量和装配要求:

1、轴承浇铸白合金后,表面不应有裂纹、疏松和密集气泡等缺陷。

熔融的白合金不得有过烧现象,必要时可抽验金相组织。

2、白合金的粘合质量应良好,一般不许有不粘合现象存在,白合金壁厚应力求均匀,厚薄差不得大于壁厚的20%,白合金最小厚度为3.5mm。

3、轴颈与白合金轴承应进行修刮研配,使轴径长度范围内接触面积达75%以上,且每25×25mm内具有3-4个油斑点。

4、中间轴承挡油环装配后,在环与轴颈之间,应紧密,插不进0.05塞尺,挡油环前后按轴系的长度应留有不小于3-4mm的轴向间隙。

5、推力轴承,中间轴承和尾轴承可采用其它与白合金同性能的轴承材料。

仪具检测

序

检查项目

检查标准

检查方法

2

中间轴承垫片与连接螺栓

垫片的材料厚度及使用要求:

材料,钢质,厚度最大≤75mm,最小≥8mm。

1、金属垫片各工作面应平整,在平板上检查应插不进0.05mm塞尺,表面粗糙度为3.2

2、垫片装配质量检查,金属垫片在各轴承定位及垫片装入后,当底脚螺栓未旋紧前,用塞尺检查垫片各接合面间的间隙。

要求70%周长上插不进0.05mm塞尺,个别分散部位允许0.10插入20-30mm以内。

3、垫片装配后应对轴系进行检查,中间轴轴颈与中间轴承的下部要求接触,应插不进0.05mm塞尺。

4、中间轴承底座与轴承座连接螺栓中,应该有两只紧配螺栓。

仪具检测

3

尾轴承

1、尾轴承衬套材料为轴承合金或同性能的其它轴承材料,最小极限厚度为0.018d+1.5(d-尾轴轴颈)

铸件不允许有裂缝、集中渣孔等足以影响强度与紧密性缺陷。

对于较小的缺陷允许经修补后使用,采用滚动轴承时应符合与尾轴配合技术要求,采用白合金应符合图纸要求。

查看

4

尾轴管

1、尾轴管材料可采用20号碳素钢管等;

2、尾轴管加工后应经压力试验,压力0.2Mpa,25分钟内不得有渗漏,允许用焊补、填补塑料等方法消除个别渗漏。

补后应重新试压。

3、尾轴管装配要求,尾轴管尾端螺母旋紧后螺母与平面应贴合,0.05mm塞尺不能插入螺母。

需有可靠的锁紧装置。

4、钢质尾轴管装配衬套处最小壁厚:

轴颈在80-120mm时,壁厚为12mm

压力试验

E

船舶轴系密封装置技术要求

1

密封装置及J型橡胶密封圈

(1)回油管在水线以上的船舶,以油从回油管回油起继续泵油3分钟;

(2)对回油管在水线以下的船舶,泵压力为轴系中心线至船舶载重水线间距的1.5倍,一般不得大于1kg/cm2;

(3)油压试验时,密封装置不准有滑油漏出,试车检查首端装置时允许有滑油渗出,润滑橡皮环唇口,偶有滴落的现象。

(4)防蚀衬套用钢质镀铬,粗糙度为0.8,内外圆不同轴度0.05mm;法兰端面不垂直度0.1mm/m;

(5)J型密封卷应在使用期限内,唇边应无裂纹、缺口、毛边无缺陷。

(6)密封压板尺寸应符合图纸要求;

(7)密封橡皮应为耐油橡皮,厚度6-8mm,内孔直径为D=0.9D割制橡皮应无裂纹,割制内孔应光洁无裂纹和缺口、橡皮未老化。

泵油

2

尾轴管首部填料函密封装置

(1)试车时要求:

油润滑填料函一般不应漏油,每分钟漏油量不超过6-10滴,允许使用;

(2)使用极限温度75度

观察,用温度计实测

F

船舶轴系验收要求

1

轴系安装验收要求

1、按“船舶轴系装配技术要求”检查

仪具检测

2

试航验收要求

(1)在试航中整个轴系及轴承工作平稳,无特殊的敲击摩擦声音及振动;

仪具检测

(2)温升要求(系泊试验时)

转速最大时不大于额定80%

环境温度

≤30℃

>30℃

推力轴承

≤65℃

≤70℃

滑动中间轴承

≤60℃

≤65℃

滚动中间轴承

≤70℃

≤75℃

填料函体与压盖

≤75℃

≤75℃

九、螺旋桨技术要求

序

号

检查项目

检查标准

检查方法和手段

1

锥孔与端面

不垂直度每米不超过0.15mm

粗糙度除中部凹处s3.2

键槽宽度每100mm允许偏差不超过0.02mm

整个