发电机定子多种吊装方案与计算doc.docx

《发电机定子多种吊装方案与计算doc.docx》由会员分享,可在线阅读,更多相关《发电机定子多种吊装方案与计算doc.docx(11页珍藏版)》请在冰豆网上搜索。

发电机定子多种吊装方案与计算doc

发电机定子多种吊装方案与计算

郑岩

定子是发电工程的核心部件,也是工程施工中最重的大件。

其定子重(运

输重量/吊装重量):

30MW:

44.72/42t、50MW:

68/66t、200MW:

178/174.4t、300MW:

201/194t、600MW:

335/325t、1000MW:

462/443t。

定子吊装重量超过桥吊额定负载时应完整校核:

箱型结构几何尺寸、载荷技术、强度计算、稳定校核、刚度计算、焊缝强度计算、千金钢丝绳计算、牵引钢丝绳牵引力计算、吊钩强度计算、轮压计算、扁担设计、吊车轨道梁校核、牛腿强度校核、两台吊桥抬吊负荷分配计算等。

上述计算校核中,视吊装方案不同,而校核技术重点不一,按需舍取。

一般重点放在桥吊主梁强度和端梁强度校核。

根据需要在桥吊订购时,将主梁端梁强度加大,也是一种可行的方案;采用绳索液压提升不用吊车则无需校核。

多种发电机定子吊装,其方案类别及校核主要内容简述如下。

第一种方案:

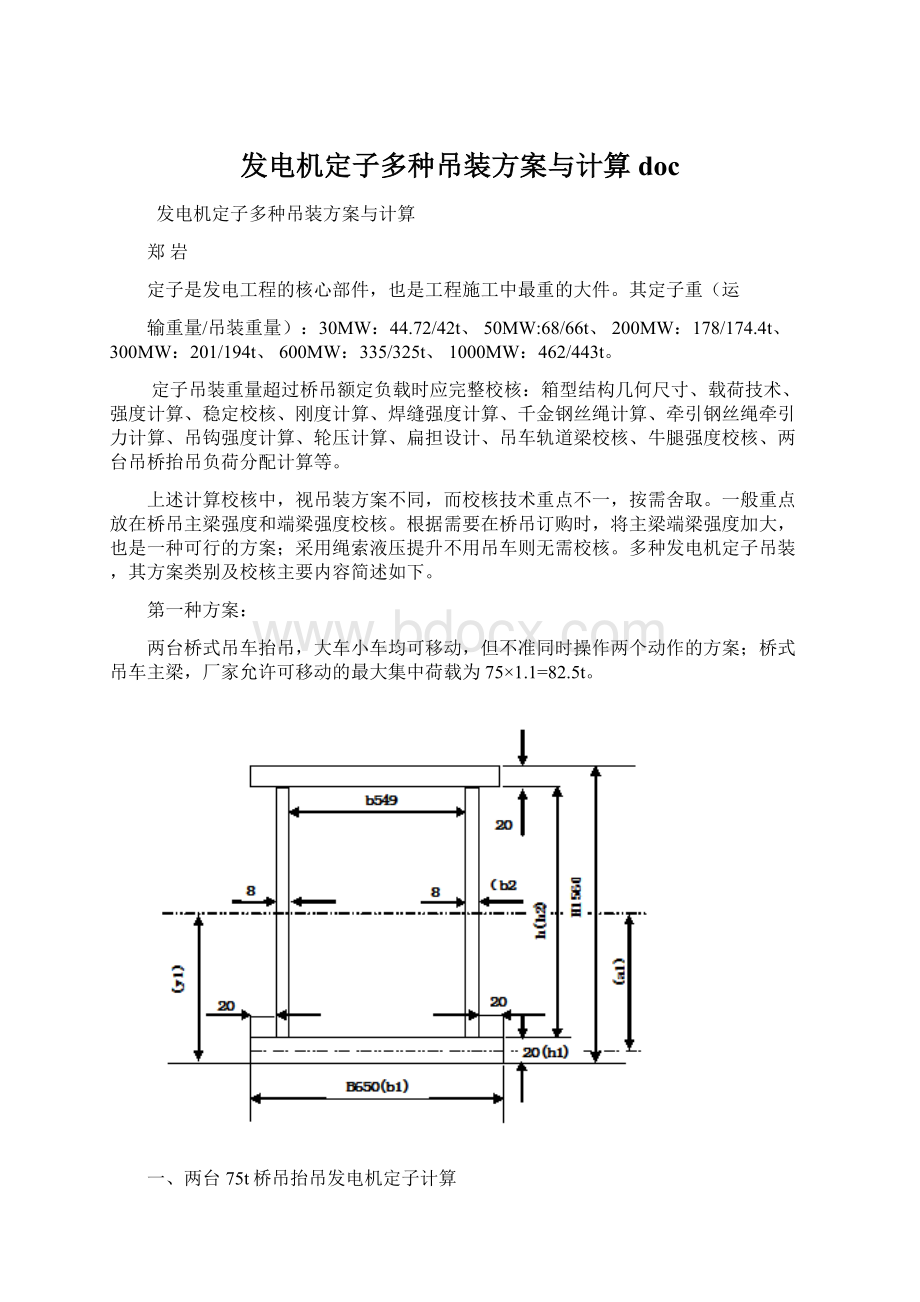

两台桥式吊车抬吊,大车小车均可移动,但不准同时操作两个动作的方案;桥式吊车主梁,厂家允许可移动的最大集中荷载为75×1.1=82.5t。

一、两台75t桥吊抬吊发电机定子计算

(一)桥式吊车主梁断面尺寸图

(二)有关数据及计算

发电机定子净重:

174396.4kg;(即起吊就位重量)

桥吊总重:

86266kg(其中小车重30316kg,桥架重55950kg)共2台;

定子吊装用钢丝绳:

φ60.5mm,L=22m一对。

φ60.5mm钢丝绳重量12.3kg/m,加上钢丝绳插接段,一对总长60m,因此,钢丝绳总重为:

12.3×60=738kg;

自制吊装扁担:

φ426×12mm,L=10m的无缝钢管,灌满混凝土(强度等级为C30)。

钢管重量计算:

ρπh(R2-r2)=7.85×3.14×10×(0.2132-0.2042)=0.925t

混凝土重量计算:

ρπr2h=2.4×3.14×0.2042×2.266=0.711t

则吊装扁担重量为:

0.925+0.711=1.636t;

140t滑轮组一对,共2t。

两台桥吊总起升重量计算:

174.3964+0.738+1.636+2=178.77t

加上卡扣及平行滑轮,总重约179.5t。

为满足桥吊起升重量在1.1倍动负荷范围内,需拆除整套副起升装置,并用一对140t滑轮组替换两台桥吊主钩,单台桥吊副起升装置5.327t,主钩及滑轮组2.25t,则两车实际载重量为179-10.654-4.5=163.846t,因此单台桥吊载重为163.846÷2=81.923t<82.5t,在桥吊1.1倍带负荷范围内,满足桥式吊车厂家要求。

(三)地下室支撑校核计算

定子重174.3964t,在滑道上设置4个60t级重物移运器,则每个移运器承担定子重量的1/4,即174.3964/4=43.6t,存在动载因素,按单根管承担50t计算。

支撑钢管为φ219×7mm,长度L=2.5m,其惯性半径ρ=7.5cm,则长细比λ=L/ρ=250/7.5=33,查表得φ=0.958,219×7mm钢管其截面面积A=46.82cm2,则其压应力

σ=F/Aφ=50000/(46.82×0.958)=1115kg/cm2

σ<[σ]1600kg/cm2,故采用φ219×7mm钢管作为支撑安全。

(四)桥吊主梁抗弯强度校核

两台75/20T桥式起重机厂家资料,主梁截面尺寸高2000mm,宽800mm箱形梁结构。

具体截面形状见上图:

(桥式吊车主梁截面尺寸代号图括号部分)

上下盖板到形心惯性矩为I1,单侧腹板惯性矩为I2,箱形梁的惯性矩为I:

I=2I1+2I2;I1=b1h13/12+a12A1;I2=b2h23/12;

b1=80cm,h1=1.6cm,a1=99.2cm,A1=b1h1=128cm2;b2=0.8cm,h2=196.8cm。

将上述值代入后,可求得I1=1259629cm4,I2=508141cm4,I=3535540cm4。

上下盖板到形心的最大距离为y=100cm,则得出该梁的弯曲截面系数W=I/y=35355.4cm3。

定子吊装时,小车在跨中时主梁承担的弯矩最大,每台桥吊总重为86266kg,单台桥吊副起升装置5.327t,定子起吊重量的一半为178.77/2=89.4t,则单侧轨道梁对1侧桥吊主梁的支反力为(86266-5327+89400)/4=42585kg。

每个桥吊主梁的重量为27975kg,桥吊跨距为28.5m,则:

Mmax=(42585×2850/2)-(27975/2)×(2850/4)=50717175kg·cm

所以σmax=Mmax/W=50717175/35355.4=1434kg/cm2

σmax<[σ]=1600kg/cm2(主梁钢板的材质为Q235b),故安全。

(五)吊装扁担及吊装钢丝绳强度校核

140吨滑车组与扁担及定子的连接,对其进行受力分析:

静子重174.3964t,则F1=174.3964/2=87.2t,求得F=104t,F2=56.22t

1、抗弯校核

M=F1×13.3=87.2×103×13.3=1159760kg·cm

W=π(D4d4)/320D=π(42.64-40.84)/(32×42.6)=1203cm3

则σ=M/W=1159760/1203=964kg/cm2<[σ]=1600kg/cm2

2、抗压稳定性校核

扁担两端受力为F2=56.22t,相当于自由杆件。

φ426×9mm的无缝钢管横截面面积S=117.9cm2,惯性半径ρ=14.74cm,则长细比值λ=1/ρ=(830+13.3×2)/14.74=58.1

查钢材折减系数表得φ=0.842,则扁担压应力为:

σ=F2/Sφ=56220/(117.9×0.842)=566.3kg/cm<[σ]=1400kg/cm2

因此,扁担强度足够。

3、钢丝绳强度校核

静子吊装钢丝绳φ60.5mmL=22m一对,8股,静子重174.3964t,求得F=104t,φ60.55mm钢丝绳破断拉力190000kg,则安全系数

K=190000/(104000÷4)=7.33>7安全可用。

140t滑轮组与扁担连接钢丝绳φ39mmL=11m一对,单侧缠绕扁担5圈,10股绳受力,静子+扁担+吊装钢丝绳=177.0444t,φ39mm钢丝绳破断拉力78700kg,则安全系数:

K=78700/(177044.4÷20)=8.89>7安全可用。

(六)吊钩改造及滑轮重新穿绕情况

定子吊装前在每台小车上,主起升定滑轮组承重梁正上方横一25#槽钢(L2600mm),槽钢与桥吊小车之间为不连续点焊,并在槽钢内放一根φ219×10mm的无缝钢管(L=1000mm),下方挂一20t平衡滑轮。

拆除桥吊主钩,用一对140t滑轮组代替主钩,重新穿绕主起升钢丝绳,对桥吊主起升进行改造,140t滑轮组使用中间6个滑轮,穿绕12股绳。

(七)主起升钢丝绳及卷扬功率校核

桥吊原主起升系统,主钩5个滑轮,穿满共10股绳。

按桥吊1.1倍动负荷计算,主卷扬跑头绳拉力为:

S=QEn-1(E-1)/(En-1)=(82.5/2)1.045-1(1.04-1)/(1.045-1)=9.27t

改造后的吊装系统,共12股绳。

因两台桥吊总起重量为179.5t,则单台起升89.75t,所以主卷扬跑头拉力为:

S=QEn-1(E-1)/(En-1)=(89.75/2)1.046-1(1.04-1)/(1.046-1)=8.58t

因为8.58t<9.27t,所以主起升钢丝绳及主卷扬功率均能满足吊装要求。

(八)32t辅助平衡滑轮支承梁抗弯校核

φ219×10mm无缝钢管与25#槽钢焊接在一起,用于20t辅助滑轮绑扎,钢管长1000mm,两承重梁间有效长度为160mm,绑扎点位于管中心。

已知卷扬机跑头拉力为8.58t,则平衡滑轮受力必小于8.58×2=17.16t,钢管受力按17.16t算,

则:

M=PL/4=17160×16/4=68640kg·cm

W管=(D4-d4)/32D=π(21.94-19.94)/(32×21.9)=328.2cm3

σ=M/W=68640/328.2=209.1kg/cm2<[σ]=1600kg/cm2

二、75t桥吊轨道梁相关计算

(一)两台75t桥吊在卸发电机定子位置时轨道支墩受力核算

查图纸,单台75t桥吊自重84.6t,除去小车重量27t,其余部分重57.6t,作用力点在桥吊大梁中心。

定子总重184t,加上索具6t,共190t,单台桥吊承重95t。

单台桥吊小车处于卸定子位置时,小车停放位置共承重为95t+27t=122t。

桥吊小车桥吊大梁

吊车梁长28.5m

A

14.25m

排57.6tP

19.9m122t

P×28.5=57.6×14.25+122×19.9P=114t

桥吊单侧共4个轮,最大单轮压力

Pd=114/4=28.5t

吊车行走台车

桥吊轨道土建梁

7.4米7.4米

116.5mP1P2P2P111.65米桥吊

土建梁支墩

P2×11.65=P1×7.4

P2=(Pd×4)×7.4/11.65=72.4t

桥吊轨道土建梁12米重5.7t,

所以支墩处受力P=P2×2+5.7=72.4×2+5.7=150.5t

(二)两台75t桥吊在安装发电机定子位置时轨道梁牛腿受力核算

查图纸,单台75t桥吊自重84.6t,除去小车重量27t,其余部分重57.6t,作用力点在桥吊大梁中心。

定子总重184t,加上索具6t,共190t,单台桥吊承重95t。

单台桥吊小车处于卸定子位置时,小车停放位置共承重为95t+27t=122t。

P×28.5=57.6×14.25+122×16.2P=98.1t

桥吊单侧共4个轮,最大单轮压力

Pd=98.14/4=24.5t

P2×11.65=P1×7.4

P2=(Pd×4)×7.4/11.65=(24.5×4)×7.4/11.65=62.3t

桥吊轨道土建梁12米重5.7t,所以

支墩处受力P=P2×2+5.7=62.3×2+5.7=130.3t

据以上计算得出结论,两台75t桥吊吊运发电机定子时,轨道土建梁支墩最大受力为150.5t。

(三)桥吊轨道梁受力核算

在定子吊装大车行走得整个过程中,经过汽机间12m跨距时,最多同时有6个桥吊车轮作用在同一轨道梁上,如图:

12000

8600

44004400

850850850850850850850850

21502150

已知桥吊最大单轮压力为27222kg,因此,12米跨距轨道最大承重负荷为27222×6=163332kg,经设计院校核,吊车轨道梁满足吊装要求。

第二种方案:

一台桥吊吊装定子的校核

简述:

以50MW机组定子吊装为例:

方法是定子从A排外拉人厂房内,则发电机定子为横向达到发电机纵向中心,垂直起吊,超过汽机岛后,走大车在岛上100mm高的位置,定子转向后;继续走大车,到达定子就位的位置落下。

或桥吊在汽机岛上打支撑,只走小车方案。

两种方式取其一种。

一、相关数据

1、桥式吊车大钩额定吊重50t,计算安全移动吊重为50×1.1=55t,定子吊装重量66t,转向大钩2.1t,绑绳0.9t,考虑动载系数为1.1,起吊绑绳选Φ526×37+1钢丝绳,安全系数K6~8,选7,滑轮综合摩擦系数E=1.04,小车自重12.76t,小车设计最大轮压17.5t,桥架主梁材质Q235,许用应力1600kg/cm2,

2、桥吊主梁断面几何尺寸:

(见第一种方案的主梁截面图非括号部分)

二、相关计算

1、利用定子吊盘的钢丝绳计算:

钢丝绳应承受的力F=(66+2.1+0.9)×1.1/4=18.7275t,

钢丝绳破断力S=52d2,

钢丝绳安全承载力P=S/K=20.1t>18.7275t,安全可行。

2、小车钢丝绳强度计算:

小车升降采用5-5滑轮组,现增加2-2滑轮组,走绳由10根变为14根受力,减轻牵引力,增加摩擦力。

(1)原吊车主钩钢丝绳牵引力:

S=Q.En-1.E-1/En-1

S1=55×1.0410-1×(1.04-1)/1.0410-1=6.52t

(2)更换主钩增加滑轮组后走绳牵引力

S2=68.1×1.0414-1×(1.04-1)/1.0414-1=3.72t

S1>S2安全

3、钢丝绳长度校核

吊车原设计提升高度25米,10股绳承担,则有效长度为250m,改造后14股,提升高度10米,有效绳长140m,满足需要。

4、小车轮压

小车承载G=66+2.1+12.76=80.86t;小车轮压P=G/4=80.86/4=20.215t;

小车轮压20.15大于设计轮压,故将后增滑轮组固定在临时可靠横担上,则轮压为P=20.215/14÷10=20.215/1.4=14.44t<17.5t,轮压不超标。

5、桥架主梁校核(见主梁截面图尺寸)y=152÷2+2=78cm,L=23.50m

(1)第一种算法

惯性矩I=[1/12×65×23+65×2×772+1/12×0.8×1523]×2=2.01×106cm4;

主梁截面积模量W=I/y=2.01×106/78=25767.5cm3;

主梁最大集中载荷P=(66+2.1+12.76)/2=40.43t;

主梁最大弯矩M=(1.1×P×L)/4=(1.1×40.43×2530×103)/4=26.13×106kgcm;

主梁最大弯曲应力δ=M/W=26.13×106/25767.5=1014kg/cm2<1600kg/cm2

(2)第二种算法(见主梁截面图括号内符号相应尺寸)

设上下盖板到形心惯性矩为I1,单侧腹板惯性矩为I2,箱形梁的惯性矩为I:

则主梁惯性矩I=2I1+2I=2×770781+2×234121=2009804cm4;

I1=b1h13/12+a12A1=65×2/12+772×130=770781cm4;

I2=b2h23/12=0.8×1523/12=234121cm4;

主梁截面积模量W=I/y=2009804/78=25766.7cm3;

主梁最大集中载荷P=(66+2.1+12.76)/2=40.43t;

主梁最大弯矩M=(1.1×P×L)/4=26.13×106kgcm;

主梁最大弯曲应力δ=M/W=1014kg/cm2<1600kg/cm2

三、采取上述措施并满足校核要求;但是,集中荷载69t,明显超过厂家允许动载50×1.1=55t,且没按设计规定进行全部校核,应征求厂家意见!

如果厂家不同意,则改为主梁在汽机岛上打支撑,减小主梁承力跨距,大大减小主梁弯矩。

定子在横中心处提升,增加临时小车承担临时增加的滑轮组载荷,并与原小车联为一体,大车固定牢靠,支撑与主梁接触良好,用卷扬机和滑轮组牵引小车移动到定子纵向中心后落下。

变只走大车方案为只走小车方案,实践多次,即安全且各方面均能接受的可行方案。

第三种方案:

一台桥吊一台履带吊吊装校核

在30MW机组定子和600MW机组定子吊装均有实践经验。

现简述30ME机组定子吊装计算:

定子吊装重量42t(拆除两侧端盖后),QD32/5t桥式吊装一台,150t履带吊一台。

H32×3D滑轮组一套。

程序:

履带吊卸定子,移到发电机横中心处;扁担计算后、负荷分配计算好位置,绑绳核算安全系数7倍以上;桥吊固定牢靠;桥吊在额定负荷下,移动小车;履带吊计算好吊幅吊重,只允许一个动作,配合桥吊小车向定子纵向中心徐徐移动,到纵向中心后两车徐徐降落就位。

第四种方案:

两台桥吊抬吊计算与校核

针对大机组1000MW、600MW级的定子吊装,桥式吊车订货时,考虑了定子重量,桥吊主梁强度应满足吊装定子要求,一般订购两台。

本方案重点是两台桥吊抬吊定子,提升到汽机岛100mm后,只走大车的吊装方案。

以1000MW机组定子吊装为例(见下图):

发电机定子重量443t,长度11.2m。

汽机房已配备二台235t/32t桥式起重机,起吊高度29m。

发电机定子吊装由二台235t/132t桥式起重机直接抬吊就位安装。

平板车载发电机定子从汽机房倒入,到达汽轮发电机纵中心位置,如果是A排进,需考虑转向。

在汽机房卸车时,当提升100mm高,要停10分钟,观测各部位有否异常;要测量两台吊车主梁反拱减少值,即挠度值是否超过L/750。

利用两台行车抬吊就位,起吊时制作了一根专用抬吊梁,两车抬吊,总起吊重量470t,两台吊车按要求进行电气联锁,从而保证动作协调一致。

抬吊梁必须经过技术计算,根据两台吊车抬吊力点,确定绑绳位置,承力点的力的分析和计算;抬吊梁的结构设计;强度刚度计算;吊钩选型及计算;卡扣强度校核、抬吊时主厂房的轨道梁的弯矩校核,及牛腿剪力校核,均不能缺少。

第五种方案:

液压顶升

如果桥式起重机主梁强度刚度不满足定子吊装要求,例如:

定子重445t,桥式吊车为240t一台,则用自制箱型梁和水平移动机构、及4台液压提升装置,进行提升就位。

1、确定自制箱型梁结构及截面尺寸(详见下图)

跨距同桥吊跨距相同40.5m,自制箱型梁一套及行走机构79t,计两根总重158t,液压系统、绳索、抬吊设置重64t,桥吊大车轮压厂家给定为440KN。

2、利用已安装试验结束的240t桥吊,制定自制箱型梁吊装就位方案。

3、定子进入厂房到达发电机纵向中心时,提升100mm后,静停10分钟,测量自制梁挠度变化值,应在40200/750=53.6mm范围内。

4、最大挠度校核:

=51mm,挠度控制梁长L/750可行。

5、汽机房吊车轨道轮压计算:

自制梁及提升系统均由移动装置轮作用在桥吊轨道上,经力的分析和计算,A排轮压大,为425KN,小于厂家允许值。

6、箱型梁弯曲应力校核:

(1)惯性矩:

Ix=2.33

10

mm

;y

=y

=1486mm

I

=0.324

10

mm

;x=540mm

(2)截面模量:

Wx=1.568

10

mm

;Wy=0.6

10

mm

(3)最大弯矩M1=1579.8tm

(4)最大合应力为σ=158Mpa<160Mpa