桥钢箱梁安装设计方案.docx

《桥钢箱梁安装设计方案.docx》由会员分享,可在线阅读,更多相关《桥钢箱梁安装设计方案.docx(13页珍藏版)》请在冰豆网上搜索。

桥钢箱梁安装设计方案

钢箱梁安装设计方案

一、结构简述

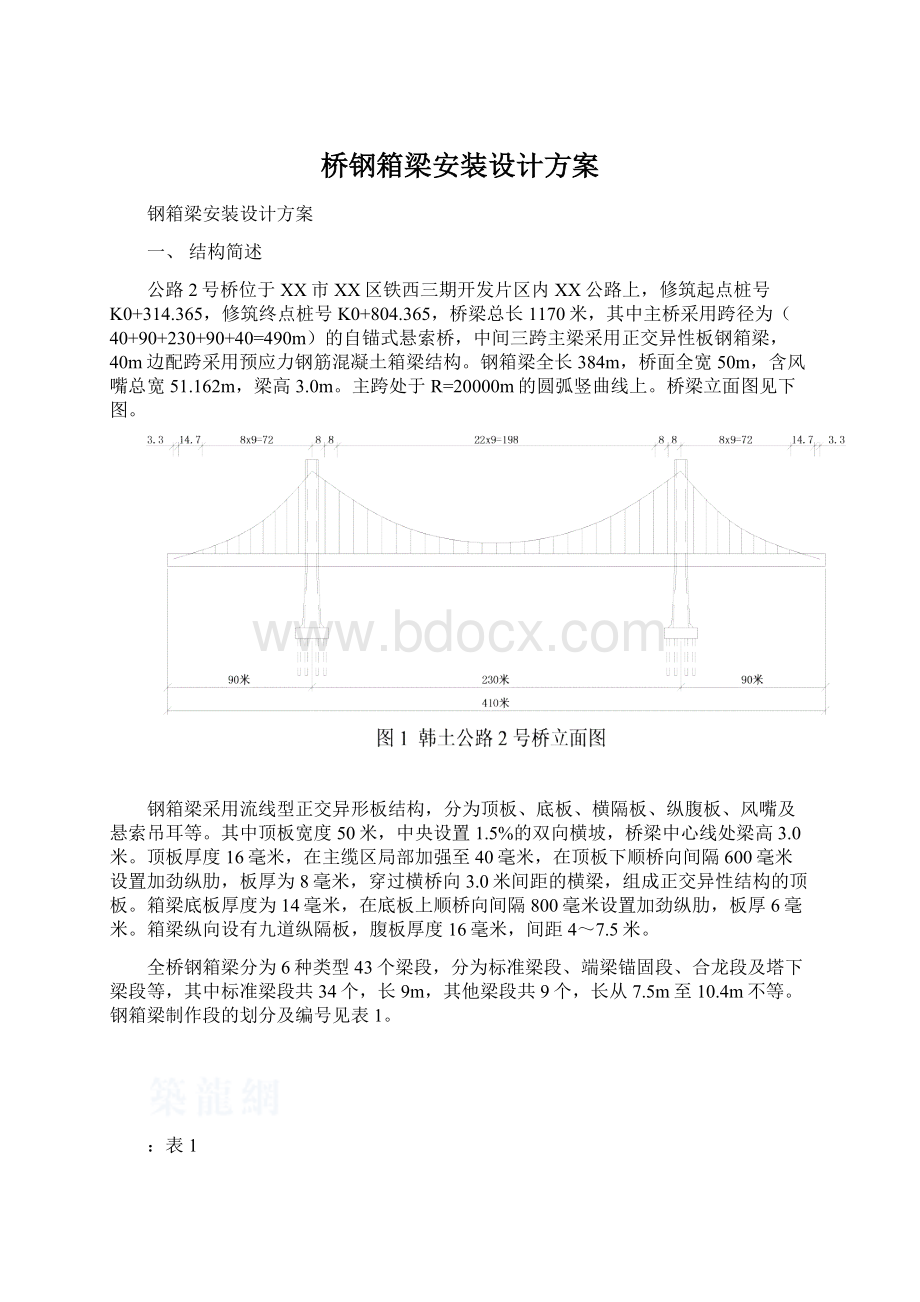

公路2号桥位于XX市XX区铁西三期开发片区内XX公路上,修筑起点桩号K0+314.365,修筑终点桩号K0+804.365,桥梁总长1170米,其中主桥采用跨径为(40+90+230+90+40=490m)的自锚式悬索桥,中间三跨主梁采用正交异性板钢箱梁,40m边配跨采用预应力钢筋混凝土箱梁结构。

钢箱梁全长384m,桥面全宽50m,含风嘴总宽51.162m,梁高3.0m。

主跨处于R=20000m的圆弧竖曲线上。

桥梁立面图见下图。

钢箱梁采用流线型正交异形板结构,分为顶板、底板、横隔板、纵腹板、风嘴及悬索吊耳等。

其中顶板宽度50米,中央设置1.5%的双向横坡,桥梁中心线处梁高3.0米。

顶板厚度16毫米,在主缆区局部加强至40毫米,在顶板下顺桥向间隔600毫米设置加劲纵肋,板厚为8毫米,穿过横桥向3.0米间距的横梁,组成正交异性结构的顶板。

箱梁底板厚度为14毫米,在底板上顺桥向间隔800毫米设置加劲纵肋,板厚6毫米。

箱梁纵向设有九道纵隔板,腹板厚度16毫米,间距4~7.5米。

全桥钢箱梁分为6种类型43个梁段,分为标准梁段、端梁锚固段、合龙段及塔下梁段等,其中标准梁段共34个,长9m,其他梁段共9个,长从7.5m至10.4m不等。

钢箱梁制作段的划分及编号见表1。

:

表1

分区

梁端类型

梁段设计分段情况

长度(m)

桥面宽度宽度(m)

重量(t)

数量(块)

主跨合拢段

A

10.4

50

294.6

1

正常梁段

B

9

50

255.0

34

塔区梁段

C

7.5

50

212.5

2

D

7.5

50

212.5

2

E

8.6

50

243.6

2

钢混结合段

F段和过渡段

10.2

50

459.5

2

合计

11219.32

43

钢箱梁制造采用“板→板单元→涂装→桥位预拼装、焊接”方式生产,即公司厂内完成零件及板单元,直接运输至桥位现场,桥位处逐块吊装、匹配预拼装、焊接成整体。

二、安装思路及安装顺序

二号桥钢箱梁板单元在山桥厂内制作,陆路运输至现场进行安装。

钢箱梁安装分为塔区安装和主跨、边跨钢箱梁安装,均采用支架法安装。

塔承台施工后立即进行基础回填并进行夯实处理。

全桥均采用支架法安装,板单元运输至现场后直接吊装至支架上进行拼装焊接。

首先安装塔区梁段和钢混结合段,然后以塔区为中心向两边逐段进行全桥钢箱梁的安装。

钢箱梁吊装采用2台200吨履带吊机进行。

三、板单元划分和厂内制造

由于受陆上运输及施工场地、工期条件制约,钢箱梁无法按照设计分段制造、运输及安装,故把钢箱梁的制作分厂内板单元制造、桥位节段拼装两个阶段进行。

以钢厂板材的供货能力和公司现有板单元制造设备、工装及公路运输不超限为原则,将每个梁段划分为若干板单元,便于陆上运输。

工厂内板单元划分见下图:

图2板单元分布直观图

图3板单元划分示意图

四、支架方案

4.1、支架方案的选定原则:

支架体系应牢固可靠,满足施工需要;必须要成本低(支架成本包含基础成本、支架材料摊销成本、进出场运输费用、支架搭设费用、拆卸费用);施工速度快,组织协调灵活。

因此,我部将投标时初步的贝雷支架方案优化为钢管柱支架,支架采用纵向工字钢作分配梁,横向采用工字钢作为支撑体系,钢管柱间隔采用槽钢剪刀撑连接系加固。

4.2、支架的总体布置

依据吊装工艺及安装顺序,钢箱梁支架自塔区向两边划分为塔区段支架、正常段支架、钢混结合段支架三个部分。

塔区段支架布置:

塔区支架如图11所示,中间部分在主塔下横梁上直接搭设支撑横梁和牙板,外形高程与梁底一致,塔柱外侧两根采用φ500×8mm螺旋焊管钢管柱用以支撑E梁段悬挑出塔柱外侧的部分,钢管柱中心间距为3.8m,两钢管柱分别与邻近的支柱14、16及54、56之间采用18a槽钢剪刀撑和剪刀上下横撑连接,剪刀撑相交处采用焊接方式连接成整体。

正常段支架布置:

中间支架横向布置7排钢管柱,采用φ500×8mm螺旋焊管钢管柱,钢管柱钢管柱中心间距6*7.5m,横向两钢管柱之间采用18a槽钢剪刀撑和剪刀上下横撑连接,剪刀撑相交处采用焊接方式连接成整体。

每排钢管柱顶沿纵向布置50b工字钢作为重力分配梁,用以支撑梁段支点。

(正常段支架如图10所示)

钢混结合段支架布置:

由于钢混结合段钢箱梁重量大,钢箱梁完成后还要承受部分现浇混凝土的重量,横向钢管柱先按正常段间距布置,然后进行加密,并设置了悬挑梁支撑,如图13所示,断面共设置了15根钢管柱,所有钢管柱均采用φ500×8mm螺旋焊管。

管柱中心间距为1.9m+3.75m×12+1.9m,(详细布置如图12所示)

横桥向每排支架中部采用剪刀撑及横撑连接成整体后,顶部使用槽钢进行连接用做焊接及涂装用施工脚手架。

纵桥向钢管柱设置原则为间隔1横隔板设置1根,正常段间距为6m,间隔设置剪刀。

支架布置具体见图10~图14。

4.3、钢管柱受力分析

本支架最高处支架高度为25.2m,进行支架受力验算是按照25.2m高度进行计算。

各种规格钢管支撑力计算如下:

4.3.1钢管柱采用直径φ500mm(外径),壁厚8mm的钢管,每根钢管柱的长度为25.2m,下端支承在扩大的混凝土基础上,上端支承在钢箱梁底板上,在此条件下,钢管柱两端视同铰支;则

杆件计算长度

=杆件实际长度

=25.2m

单根钢管支架的截面回转半径:

长细比

,查《建筑钢结构设计规范》GB/T50017-2003,属于b类截面杆件。

查受压杆件纵向弯曲系数

;

钢管的受压截面毛面积

钢管采用螺旋焊管,材质为Q235钢,取2.0安全系数,容许应力按

。

单根钢管的容许支撑力:

。

4.4、钢管柱支架组合设计

4.4.1、纵桥向按照每间隔1道横隔梁下设置一排钢管支点,然后采用50b工字钢将每根钢管纵向连接起来,每2道横隔梁有1道横隔梁支点设置在工字钢上,纵桥向共设置71排钢管柱,横桥向共布置7排钢管,共计497根钢管桩。

横桥向上部使用槽钢连系起来,可做人员脚手平台。

纵横向分别使用槽钢连接系固定。

钢管柱采用φ500×8mm钢管按6m+6m布置,横桥向按照6*7.5m,共布置7根,如附件图所示。

4.4.2、本支架方案即相当于横向每排支架支撑纵桥向6m长的钢箱梁。

(1)全桥钢箱梁重:

12104.37t;

(2)全桥支架钢材总重2600吨;

(3)施工位置人员、机具等其他荷载7t;

4.4.3、单根桩施工最大压力N=(12104.37+2600)/497=29.6t。

假设人员、机具施工荷载由横向单排(7根)承担,则每根桩承载7/7=1t。

所以单根桩实际最大压力为N=29.6+1=30.6t。

N=30.6<[N]=47.36t,钢管支架强度满足要求。

4.4.4、纵向分配梁、横梁的受力计算

纵梁、横梁材料材质为Q235,取安全系数为2.0,则允许应力为[σ]=117.5MPa,[τ]=68.15MPa.

横梁采用工45b,纵梁采用工50b。

工45b截面特性:

Ix=3.376e8mm4,Wx=1500400mm3;

工50b截面特性:

Ix=4.856e8mm4,Wx=1942240mm3;

参照《钢结构设计规范》GB50017-2003进行验算。

1)横梁工45b计算:

横梁承受钢箱梁及自重荷载共12104.37(钢箱梁重量)+1100(横梁自重)=13204.37吨,纵向每延米重13204.37/384=34.39t/m

横隔板间距3米,每3米重34.39*3=103.17t,

每条横梁上横向均布荷载q=103.17/45=2.29t/m

取其中一段按照简支、均布荷载计算:

Mmax=ql2/8=2.29*7.5*7.5/8=16.1t·m

Tmax=ql/2=2.29*7.5/2=8.59t

强度计算:

σ=Mmax/Wx=16.1e7/1500400=107.3MPa<[117.5MPa],满足要求

τ=Tmax/A=8.59e4/(414*13.5)=15.37MPa<[68.15MPa],满足要求

稳定计算:

h0/tw=414/13.5=31<80,按照构造配置加劲肋

b/t=76/18=4.2<13,满足要求。

2)纵梁工50b计算:

纵梁承受钢箱梁及横纵梁等自身荷载,共12104.37(钢箱梁重量)+1100(横梁自重)+275(纵梁自重)=12275t;

纵向每3米重3479.37/384*3=105.3t;

横向共7个支撑点,每个支撑点承受荷载P=105.3/7=15.04t,

其中柱处支撑点受力直接传给立柱,仅中间点承受P荷载。

Mmax=PL/4=15.04*6/4=22.56t·m

Tmax=P/2=15.04/2=7.02t

强度计算:

σ=Mmax/Wx=22.56e7/1942240=116.2MPa<[117.5MPa],满足要求

τ=Tmax/A=7.02e4/(460*14)=10.9MPa<[68.15MPa],满足要求

整体稳定计算:

自由长度L1=6m,查表φb=0.8>0.6,则φb’=1.07-0.282/0.8=0.7175

σ=Mmax/φb’Wx=22.56e7/(0.7175*1942240)=162MPa<215,满足要求

局部稳定计算:

h0/tw=460/14=33<80,按照构造配置加劲肋

b/t=80/20=4<16,满足要求。

4、支架基础设计

1)支架基础设计

每根钢管底部平均压力30.6吨,钢管支承柱下做扩大混凝土基础,基础厚度均为60cm,基础承压面尺寸为2.5m×2.5m布置,基础混凝土选用C25级混凝土,扩大基础中间1.5m×1.5m范围内铺设15cm×15cm(即10+10根)的φ12钢筋网片。

如下图所示:

图4:

钢管支架混凝土扩大基础示意图

2)基础承载力验算

查施工区域中密砂土承载力200KPa,地基容许承载力[P]=200KPa×(1.8m×1.8m)=64.8t,单个1.8m×1.8m基础最大支撑力P工作=30.6+1.8×1.8×0.6×2.5=35.5t,P工作<[P],地基承载力满足要求。

3)混凝土抗剪强度验算

混凝土顶预埋700×700×10mm钢板,钢管柱底直接焊在钢板上,钢管柱施加的压力=306000N/0.49m2=0.62MPa,C25混凝土抗剪强度1.27MPa,考虑1.5的安全系数,混凝土冲切强度ft=0.85MPa。

5、本支架方案支架材料成本估算:

(1)φ500×8螺旋焊接钢管1137.8吨;

(2)50b号工字钢272.7吨;

(3)45b号工字钢945.4吨;

(4)12mm牙板64.9吨;

(5)20a号槽钢209.3吨;

(6)18a号槽钢205.0吨;

(7)10mm厚钢板20.9吨;

(8)20mm厚钢板73.0吨;

(9)C25基础混凝土1069米3;

支架钢材总重约2992吨,基础处理C25混凝土1069m3,钢材按照2000元/吨摊销,C25混凝土按照300元/m3计,支架材料成本共计630.5万。

五、钢箱梁板单元吊装方案

1、通过多种起重吊装方案比选,最终选定采用200吨履带吊机进行钢箱梁板单元桥位吊装,优点如下:

1)履带吊机可同时进行多个作业面吊装施工;

2)对场地适应性强,本桥位现场地势起伏,履带吊机不受限制;

3)运输车辆直接运送钢箱梁板单元至安装位置处,避免空中位移,减少高空作业工作量;

4)履带吊机可负重行走,组织灵活;

5)作业速度快,成本低。

2、履带吊机吊杆长度及工况选择

本桥钢箱梁底至原地面最高处29.2m,灌注桩施工及下部承台施工是弃土整体回填1m,吊装最大高度31.2m。

外边排支架最大高度为31m。

最外排支架距桥位中心线距离25m。

吊装桥中心线处板单元时最小回转半径42m,最大要求吊杆长度82m,如下计算图:

图5:

履带吊机最小回转半径、最长吊杆计算图

本桥中间块板单元吊装时吊机回转半径最大,中间块板单元最大重量为9.9吨(结合段),根据200吨履带吊机性能参数,选择主臂直接起吊,自身配重的工况,吊杆长度85.5m,起吊回转半径42m的工况,起吊重量10吨,满足吊装要求。

图6200吨履带吊86米主臂工作范围图

图7200吨履带吊86米主臂性能表

吊装示意图如下:

图8:

板单元吊装

六、吊装顺序

总体安装顺序:

先安装塔区B、C、D、E节段及边跨区结合段F节段,然后由塔区向两侧分4个作业面同时展开工作。

在边跨和主跨分别设置合拢节段。

见总拼顺序图9。

节段板单元吊装顺序:

每个标准梁段分割成50块板单元,采用200吨履带吊机,按照底板、斜底板→横、纵隔板、锚箱→中间顶板→边顶板→风嘴的吊装顺序,实现立体阶梯形推进方式逐段组装与焊接。

组装采用“正装法”,以胎架为外胎,以横、纵隔板为内胎,各板单元按纵、横基线就位,辅以加固设施以确保精度和安全,重点控制钢箱梁几何形状和尺寸精度、相邻接口的精确匹配等。

以标准段为例,具体步骤如下:

1)组装底板

先将中间一块底板单元置于胎架上,使其横、纵基线在无日照影响的条件下与胎架上的基线精确对正并固定。

然后依次对称组装两侧底板,焊接同一块体中相邻的两块底板,焊接相邻节段的底板间焊缝。

组装时应按设计宽度精确预留焊接收缩量,使用经纬仪控制底板基准头在同一直线上。

见图17.

横基线

纵基线

图17底板组装

2)组装中间横隔板

组装前底板上划好横隔板中心线。

因钢箱梁位于一定的竖曲线上,横隔板不与大地铅垂,这时应采用吊铅垂的方法控制横隔板倾斜角度,以保证横隔板与底板垂直,吊铅垂测量时应取隔板两端及中间3点。

两侧隔板点焊时应检查隔板对中情况,对中合格时方可点焊固定。

见图18。

图18中间横隔板组装

3)组装中间纵隔板

以底板横、纵基线为基准,组装中间纵腹板。

组装时纵腹板侧面加临时斜撑,通过斜撑上的丝杠来调整纵腹板垂直度。

组装时确保中间纵隔板在桥梁中心线上。

见图19。

图19组装中间纵膈板

4)组焊边横隔板及边纵隔板、锚箱单元件

依次组装边纵腹板及边横隔板、锚箱单元件,确保各边横隔板及中间横隔板在同一平面上。

焊接时应严格执行焊接工艺规程,保证焊接顺序无误,防止箱梁变形过大。

见图20。

图20边横隔板、边纵膈板、锚箱组焊

5)组装中间顶板

横向以胎架两端标志塔上标志线为中心,定位中间顶板。

纵向根据实际放样的数据,采用吊铅垂的方法,确保顶底板纵向相对位置。

同时应使用水准仪检测顶板标高。

见图21。

图21组装中间顶板

6)组焊边顶板

以中间顶板为基准,依次组装边顶板。

使用经纬仪控制所有顶板横基线在同一直线上,使用卷尺控制顶板间的间距,注意预留焊接收缩量。

组装时应注意检查顶板与横隔板间的间隙在公差范围以内。

焊接时严格执行焊接工艺,以防止箱梁变形过大。

顶板焊接完毕后焊接其他结构及附属结构。

见图22。

图22组焊边顶板

图9:

总拼装顺序