生产工艺技术管理工艺文件标准.docx

《生产工艺技术管理工艺文件标准.docx》由会员分享,可在线阅读,更多相关《生产工艺技术管理工艺文件标准.docx(16页珍藏版)》请在冰豆网上搜索。

生产工艺技术管理工艺文件标准

{生产工艺技术}工艺文件标准

可立克工艺文件标准

目的

建立可立克制造目前的基本工艺标准,供研发参考。

使用范围

适用于电源所有产品.

目录:

一.卧式自动插件工艺要求

二.立式自动插件工艺要求

三.SMT工艺要求

四.加工设备范围及标准。

五.焊锡品质标准。

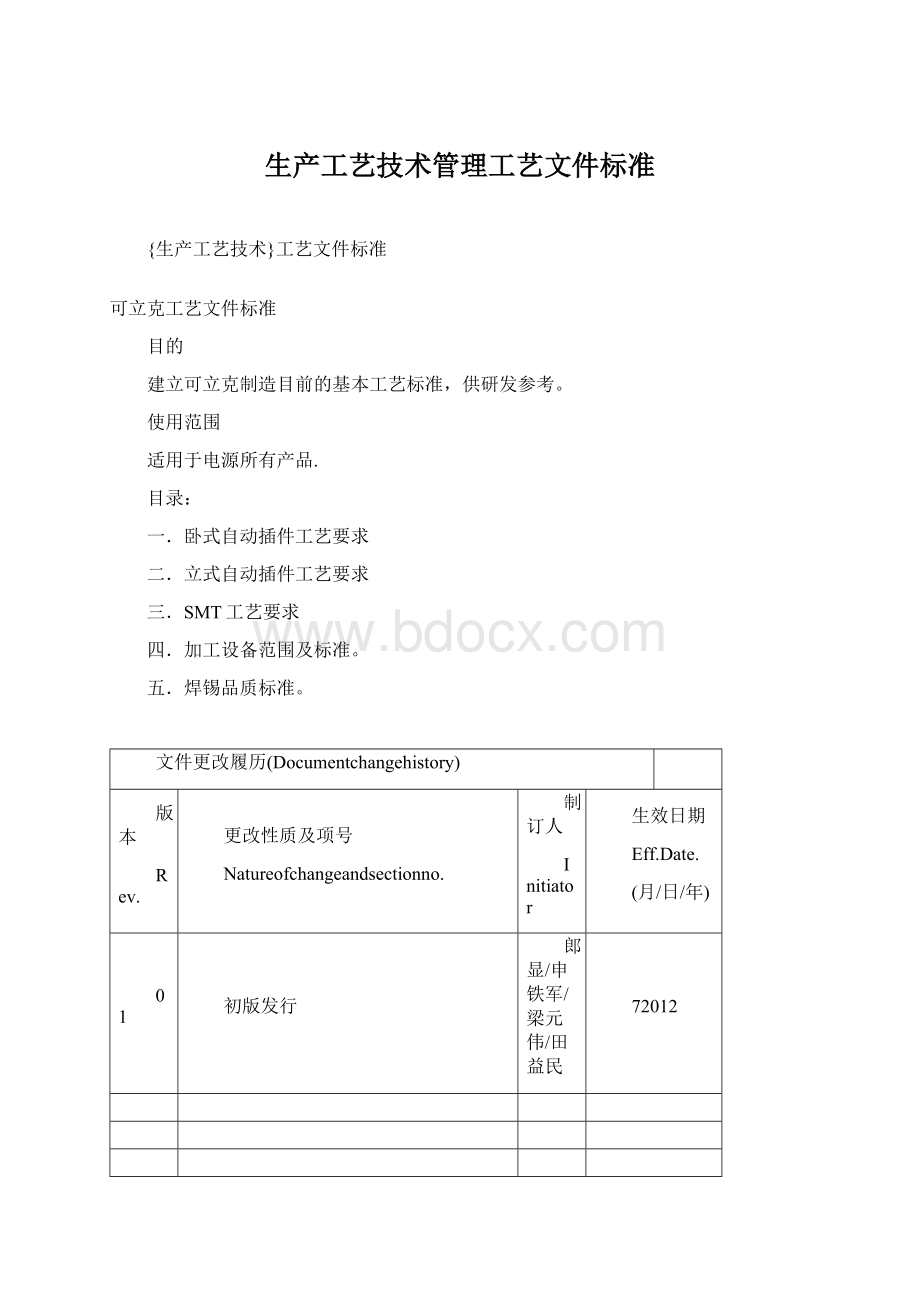

文件更改履历(Documentchangehistory)

版本

Rev.

更改性质及项号

Natureofchangeandsectionno.

制订人

Initiator

生效日期

Eff.Date.

(月/日/年)

01

初版发行

郎显/申铁军/梁元伟/田益民

72012

会签部门(制订人应用“√”指出会签部门)

Signaturesdepartments(Initiatorshouldindicatethesignaturedepartmentsbysymbol‘√’.)

□管理中心

会签:

□策略采购部

会签:

□仓储部

会签:

□工程部

会签:

□市场中心

会签:

□PMC部

会签:

□质量部

会签:

□制造中心

会签:

□人力资源中心

会签:

□研发中心

会签:

□财务中心

会签:

□文控中心

会签:

签名

Signature

审核者

Reviewer

签名

Signature

批准者

Approver

签名

Signature

一.AI作业标准

1.工艺辅助边要求

为了满足制造工艺需求,需AI,RI的每款机种的PCB两边都加工艺辅助边(一边宽度8mm,另一边宽度≥5mm)。

如图所示:

2、AI与RI定位孔要求

定位孔开在辅助工艺边上,孔径为3.5+0.1/-0mm。

(左边孔成圆形¢3.5mm,右边孔成椭圆形¢3.5×5mm。

定位孔孔到PCB板下边缘距离为5mm,与左右边距离大于5mm.

3.AILAYOUT作业标准

(1).PCB板的尺寸限制。

(含边材)长:

50~400mm宽:

50~400mm,如下图

(2.)根据本厂的AI制程能力,AI零件要求如下:

①.适用零件:

使用标准编带T-52零件。

②.AI零件的PCB脚距范围5~21.5mm.

③.AI零件的脚线径要求:

:

0.38~0.81mm(针对跳线:

只能打0.6mm线径的跳线)

④.AI零件的本体长Max15mm

⑤.5.AI零件的本体高Max5mm

⑥.AI零件的PCB孔径=AI零件脚径(MAX.)+0.5m

⑦.AI零件摆放方向

AI零件的排列方向需以0°或90°为准,,且尽量与过锡炉方向垂直,这样能防止过锡炉时因一端先焊接凝固而使元件产生浮高现象.AI连板之板向要同向,可避免机器转向之效率损失有极性零件方向要尽量一致。

⑧.AI零件弯脚长度及角度.

卧式插件后,其零件脚为向内弯30°±15°,弯脚长度1.5±0.5mm,如图:

⑧.零件间距

若SMT零件放置于AI零件两脚中间,其AI零件孔中心与SMDPAD间距必须保持3.5mm以上

⑨.限制区域.AI与RI零件中心点放在定位孔中心点的距离不可小于8mm.

⑩.AI零件物料及规格.

零件种类

规格

最小脚距

最大脚距

电阻

电感

小电阻

6mm

15mm

1/8W

7.5mm

15mm

1/4W

10mm

15mm

1/2,1WS

12.5

17.5mm

二极管

0.6mm≤Фd≤0.8mm

10mm

17.5mm

Фd≤0.6mm

7.5mm

15mm

跳线

Фd=0.6mm

5mm

21.5mm

(3)AI的距离要求

TYPE

旁边零件距离限制

P至少保持2.8mm

P=0.2mm+两零件本体半径之和

(前提:

P至少保持2.5mm)

P=2.5mm+相邻之零件(a

)本体半径

P至少保持2.5mm

P至少保持1.8mm

P至少保持2.5mm

P至少保持2.5mm

(跳线(¢d=0.6))

二.RILAYOUT作业标准

(1).PCB最大尺寸限制

RIPCB长度之设计极限为:

长:

50~400mm,宽:

50~400mm。

(2).RI零件要求

根据本厂的RI制程能力,RI零件要求如下:

①.适用零件:

a.使用脚距为2.5mm与5mm两种编带料,且编带孔距为12.7MM

b.电解电容,独石电容

②.RI零件的PCB脚距要求为2.5mm与5mm.

③.RI零件的本体高度最高为22mm.

④.RI零件的本体直径最大为12mm

⑤.RI零件的脚径为Max0.65mm。

⑥.RI零件的PCB孔径=RI零件脚径(MAX.上限)+0.5mm,

(3).RILAYOUT作业标准

①.RI元件可以打任何角度的元件,但考虑机器的效率,尽量成0度或90度布置.立式元件角度可以为任何角度,但建议为45度角,每片板设计不要超过2颗,RI连板之板向尽可能同向.

②.RI元件弯脚长度及角度.

立式插件后,其零件脚向外弯脚角度为30°±15°。

如图

立式RI三只脚之零件,其零件脚之弯向如图示:

(4).零件间距.①.PCBTopside:

在保证焊接面相邻两脚孔距(孔中心—孔中心)至少2.5mm的情况下,两零件本体之间需有大于1.0mm的间距

②.PCBbottomside:

零件孔中心与SMDPad距离至少保持3.5mm。

③.半圆形晶体(TO-92),为避免机器夹头撞击零件,与其相近之卧式零件本体需小于2㎜。

该卧式零件本体外围至晶体之脚径中心需大于2㎜

④.为避免零件挤撞,电解电容下方不可布置零件

⑤.AI与RI零件中心点放在定位孔中心点的距离不可小于8mm.

三.SMD的工艺标准。

①.PCB最大尺寸限制

SMDPCB长度之设计极限(含边材):

点胶工艺:

长:

50~330mm,宽:

50~250mm。

印刷工艺:

长:

50~330mm,宽:

50~200mm

厚度:

0.8~4mm弯曲度:

≤1mm(备注:

单位mm)

②.SMT零件的摆放方向。

A相同的零件,排列方向尽量一致可避免机器转向之效率损失.

④.SMD零件吃锡注意事项(回流焊):

A.零件两端焊垫大小、形状要相同,以避免REFLOW时产生墓碑效应.

B.相邻两零件不可使用同一个焊垫,以避免零件产生偏移现象。

两零件使用同一个焊垫,会产生零件偏移现象

F.限制区域.

PCB两边V沟算起,

电容:

垂直方向5mm内,水平方向3mm内.

电阻:

垂直方向3mm内,水平方向2mm内.

不得LAYOUTSMD零件,若达不到要求,请在8mm宽工艺边上挖1.0mm宽度的方槽,但5mm宽工艺边上不可挖槽,以免PCB变形。

这样做的目的是减少零件压力,防止零件崩裂。

⑤.Mark尺寸.

a=Φ1.0mm,c=2mm.啊,a,c精度要求±10%

MARK点必须是光亮圆型的点,不能是椭圆.有缺口.突出等不成圆型阴暗无光泽的点,MARK点表面平整无破损。

A.MARK点最好为PCB对角各一个,且同一组对角MARK点不能与另一组对角MARK点对称,避免进入贴片机方向错误也可以自动工作。

B.同时MARK点离板边(包括工艺边),距离要大于或等于5MM。

四.加工设备工艺及标准。

1.晶体成型

晶体成型中间脚前踢脚距X为2.5mm,3.5mm,4.5mm三种规格,其他规格无法成型,为了统一加工,提高设备的利用率,减少调整设备的时间,将中间脚前踢脚距为3.5mm为标准。

晶体1,3脚前踢,目前设备只能前踢3.5mm。

其他规格无法加工。

2.立式二极管,电阻(线径小于或等于0.8mm)加工:

脚距加工范围5~10mm,不同的脚距需要调整机械,将脚距定义为5mm,提高设备利用率。

立式二极管(直径大于1.0mm)加工规格:

加工脚距7.5mm。

3.跳线加工:

加工范围5~15mm。

4.立式电阻2W以上采用零件脚涂脚漆的方式,研发选料选用厂商加工来料成型,入下图所示。

5.卧式编带加工选择T52编带,孔距X要求12.7mm,其他规格的无法AI及加工。

五.焊锡品质要求

一.PCB材质:

1.单面板优先选择:

CEM-1,次选FR1;

2.双面板优先选择:

FR4,铜铂2层,次选铜铂4层;

二,PCB厚度:

1.P=1.6mm最佳(FR-1材料);

2.P=1.2mm最佳(FR-4材料);

3.P=1.6mm最佳(CEM-1材料);

三,PCB排板方式:

1.基板寬度考慮變形及組合狀況:

A:

如果板厚有用到1.0mm,變形寬度及組合狀況

①.單板過錫爐如寬度超出70mm易變形.

Dip方向:

②.組合排板,寬度超出90mm易變形。

Dip方向:

③.组合排板,长度不易超出250mm.

Dip方向:

B:

板厚1.2mm,變形寬度及組合狀況

①.單板過錫爐如寬度超出90mm易變形.

Dip方向:

②.組合排板,寬度超出110mm易變形。

Dip方向:

③.组合排板,长度不易超出250mm.

Dip方向:

C:

板厚1.6mm,變形寬度及組合狀況

①.單板過錫爐時,如寬度超出110mm易變形.

Dip方向:

②.組合排板,寬度超出130mm易變形。

Dip方向:

③.组合排板,长度不易超出250mm.

Dip方向:

注:

多连板拼板PCB与过炉方向垂直,如与过炉方向平行会变形溢锡,多连板与过炉方向平行的需改为单板过炉或有过炉载具,如超出尺寸造成PCB变形,应考量制作过炉载具。

2.边条宽度:

①.不管采用何种方式排板,基板內元件不可超出到板邊,板邊左右寬度以8-10mm,前后宽度以3-5mm為基準,如下圖:

②.Dip元件本体距V-CUT至少有2.0mm以上;

3.邊條的連接方式為考量:

①.折板作業的容易.

②.SMD零件受折板應力的不良影響.

③.基板寬度較大或基板較重時於錫爐受高溫易變形溢錫報廢等不良.

4.綜合考慮邊條設計方式如下:

①.V-CUT方式。

②.撈槽方式。

③.V-CUT加撈槽方式。

④.郵票點方式。

⑤.V-CUT加小圓孔等設計,以滿足生產之制程要求。

四.元件在PCB板上的擺置方向.

1.零件擺置於錫爐上的考量:

由于錫波為波浪形,在焊接過程中產生的陰影效應,退錫走向,焊點均力等的考量.零件擺設選擇合適的方向,以利廠內設備達至最好的焊錫效果,以下為在特定過錫爐方向時,BOTTOM面的最佳零件擺置方向:

以下是增加个别元件SMD摆放方向示意图:

①.SOT89.SOT23.SOT43.SOIC等多Pin脚SMD贴片元件最佳Layout方向如下图所示:

②.SMDPAD在铜铂上,防止PAD散热过快空焊冷焊,其PAD与铜铂相连处以下图铜铂与PAD

连接尺寸设计:

③.贴片电阻.电容.二极体.保险丝.LED等贴片元件Layout方向如下图所示:

④.大高贴片元件应在小矮本体元件的后方,以防止阴影效应造成空焊,如下图:

⑤.SOIC的贴片最佳Layout方向如下图:

2.在PCB板邊上標示過錫爐箭頭方向,且與制程方向一致﹐方便制程投板作業及以利焊锡品质最佳化并注明HI字樣如下图:

3.SMD貼片PAD大小及方向和间距設計:

①.由於SMD貼片元件本體小,它的吃錫性比差,容易形成陰影效應,在Wavesoldering制程上極易產生空焊不良,另外由於其PAD小,脫錫性差,容易產生短路.PAD少錫.空焊及包焊不良.故0402元件不可Layout在BottomSide,如要Layout必須走錫膏制程;0603可用但PAD需加大防止空焊不良。

②.SMD贴片电阻/电容/二极体/光偶等元件Layout方向與過爐方向垂直,其PAD间距至少0.85mm以上.

③SMDPAD大小FOR"R":

請選擇最佳Layout方向A,PAD大小如下表配合:

注:

三极管需在两PAD间增加一个0.7mm的小透气孔.

4.AI/RI弯脚之间不准有SMD元件以防短路,若有其PAD间距需>3.5mm以上;

5.SMDPAD与PAD之间距,SMDPAD与DipPAD之间距,Dip元件PAD与PAD间距需大于或等于0.85mm以上以防止短路及本体连锡包焊;

6.两个相邻的SMD不可交错排列以防止短路或连锡:

7.SMD贴片PAD之间、Dip元件PAD与PAD之间、DipPAD与SMDPAD之间、裸銅點、透錫孔、長條形PAD、貫穿孔、測試點、吃錫PAD同电位不可设计相连以免造成连锡包焊,PAD间至少需有0.85mm以上间距以防连锡包焊.

8.PCB板边铜箔离板边≧1.5mm避免分板时伤到铜箔:

五,Dip元件星形PAD设计:

1.单面板:

大电解电容/Hspin脚/电感/变压器/桥式整流器/保险丝等大元件及对电性起重要作用的元件或易锡裂翘皮的元件,PAD修改为梅花形或星形,目前公司所设计的梅花形星PAD太大易造成连锡及少锡现象且不美观还浪费焊锡;

六,散热片晶体PAD设计:

1.散热片晶体PAD不可破孔以防止空焊:

2.HS晶体脚防止PAD破孔改为前踢脚以防止空焊及短路;

七,锡膏制程设计:

PCBBottom端SMD太多易空焊短路(如捷普等)掉件等不良,为节省补焊/插件人力工时等成本,

降低维修报废,提升生产效率减少焊锡品质客诉提升客户满意度,双层板及多层板建议走全锡

膏制程.

①.将Bottom端SMD元件全部移到Top面做成全锡膏制程,Bottom端不准有任何SMD元件.建议参照Cree机种000.17.037右图锡膏制程,图一为TOP面,图二为Bottom面:

②.改为双面锡膏制程(或Bottom端单面锡膏制程),Bottom端SMDpad与DIPpad间距如右图三所示:

以利焊锡品质及防止过炉Carry报废.若锡膏制程成功,则此Server机种焊锡品质不良率可控制在100DPMO以下,请尝试.

八,AI/RIPAD设计:

1.AI/RI零件PAD:

PAD設計成葫蘆狀,且在其外圍加防焊白線,以防止空焊或短路不良,除客人特

殊要求外均设计为葫芦状如下圖:

2.AI/RI元件PAD与PAD之间间距至少要有0.85mm以上间距,且PAD间防焊线加满以防短路及连锡现象发生.

九,排PIN,小板設計:

1.孔徑﹕單面板=元件腳徑+0.2mm,PAD為圓形,單邊加0.2mm寬度,雙面板(含或以上)=元件腳徑+0.2mm,PAD為圓形,單邊加0.12mm寬度.

2.排PIN設計方向:

排PIN設計方向與錫爐方向平行,防止短路不良.

3.排PIN出腳長度:

出PCB長度為1.0-1.5mm,防止連錫短路不良.

4.排PINPAD间距:

PAD与PAD间距需>0.8mm以上,,PAD间需用防焊线填满,防止短路不良.

5.排PIN腳PAD間不能加透錫孔或測試點,以防其影響焊錫的拉力造成排PIN間短路或連錫.

6..排PIN腳元件PAD間如果有測試點﹐則該測試點需移动与PAD平行且與周圍PAD間距為3mm,防兩PAD短路不良.

7.排PIN的PAD外圍除客人要求及必要的电性要求外3mm内不能LayoutSMD元件,以防止SMD與排PIN短路不良.如在3mm内有元件,则需Study作出相关修改不要有短路发生.

8.單排PIN及雙排Pin腳PAD間用防焊線圍起來,過爐後方加脫錫PAD以防短路不良.

9.排PIN出腳長度為1.0-1.5mm.可加向過爐後方的脫錫PAD,各PAD間使用防焊線圍起來.

·

10.單面板/雙層板/多層板,多芯线材端子较粗,如LayoutPAD间距太小则易脫錫不良造成短路,單芯線材PAD間距需有1.5mm以上,多芯線材PAD間距需有2.5mm以上,個別PAD間距實在無法調整可考慮縮窄PAD單邊寬度以滿足要求PAD距離配合修改;線材之PAD间需有防焊白漆隔开.

十.零件幵孔及PAD設計:

孔的形狀種類:

圓形孔,方形孔,橢圓形孔。

孔的用途種類:

導電類,散熱類

孔的成型方式:

開模孔(沖孔),CNC孔(鑽孔)。

孔在板的類型:

裸銅孔,穿孔(PTH孔)

孔在制程種類:

手插孔(HI),自動植件孔(AI,RI)

注意:

方形孔的四角請設計成R角,以防廠商用沖針沖板時銅泊拉銅或殘缺破孔產生焊錫不良.

1.一般零件:

一般原則為:

孔徑=零件腳徑*1.2~1.5倍.

HI零件:

開模板在零件腳徑上加0.2mm;CNC板在零件腳徑上加0.3mm.

2.AI/RI零件孔径大小Layout以AIGuideline为准.

3.HI零件腳徑開孔及PAD表如下:

4.元件出腳長度:

為防止短路/锡尖不良及工廠推行免剪腳(客戶要求)HI元件出腳長度1.5~2.0mm.

5.線材:

6.手插IC類,晶體,小板,插座,電容等孔為圓形,其PAD也為圓形,PAD單邊加0.2mm.

7.其他零件如VR,INLET,CONNECTOR,特殊FUSE座等,請按廠商提供規格書設計孔徑.多PIN腳開孔設計:

根據PIN腳型狀設計,圓/方型元件腳使用圓孔設計,扁型腳使用橢圓孔設計,減少因孔徑同腳徑不匹配造成的空焊,溢錫,浮件等焊錫不良。

十一,元件面上錫:

1.大銅鉑及非大銅鉑區(雙層和多層板)元件腳TOP端上錫高度很難提升,建議在PAD周圍開

立一周0.5mm的透錫孔,特殊情況下可開多排透錫孔,孔徑可加大到0.7mm.

2.帮助Top端Pth上锡高度提升,也可开立十字PAD如下图:

3.單面板散熱片要求鎖附螺絲固定,無法鎖附螺絲固定的孔及PAD大小如下:

4.雙/多層板散熱片要求鎖附螺絲固定,無法鎖附螺絲固定的如下要求:

A.開孔=腳徑+0.5mm~0.8mm.

B.打端子散熱片之吃錫PAD﹕建議為腳徑的4倍﹐以防止錫尖不良.

C.無端子散熱片之吃錫PAD﹕吃錫部位為本體的散熱片﹐則該吃錫PAD建議為腳徑的5倍﹐

以防止錫尖不良及PTH吃錫不良,散熱片須作开孔依HS尺寸来定,增加热阻隔,防止PTH

孔热量散失过快,以防止PTH孔上錫高度不足,如下圖:

D.散热片铆上的PIN脚设计,为防止PIN脚太长太宽造成的PIN脚上锡高度不良,或插了铆钉的PIN脚上锡高度不良,建议PIN脚上采用开槽孔设计如下图:

十二,螺丝孔及过炉后焊元件PAD设计:

接地鏍絲孔設計方式:

因O型孔在過錫爐時焊錫堵孔不良.

1.單面板之接地鏍絲孔如無大小和電氣等特殊要求,建議一律開成Φ5.0mm圓孔,且PAD在孔外挖空1.0mm,如下圖:

2.單面板之接地鏍絲孔如無大小和電氣等特殊要求,建議一律開成Φ5.0mm圓孔,且在孔的PAD挖開一個2.0mm的缺口﹐成C型,如下圖:

3.於單面板,需過錫爐后焊零件孔之PAD設計成"C"型PAD,如下圖.线材C形PAD缺口宽度至少1.0mm.C形缺口方向需在过炉前方以防止包焊及堵孔.

4.FR4雙/多面板,接地鏍絲孔如無大小和電氣等特殊要求,建議一律開成Φ5.0mm圓孔,且PAD在孔外挖空1.0MM.孔周围开立0.7-1.0mm透锡孔,透锡孔上有0.9-1.2mm宽的长条形裸PAD.(注:

如元件面不需锁附接地螺丝,则螺丝孔Top端不必开出PAD)

5.散熱之PAD﹕散熱之PAD面積如果太大,易產生錫尖不良和吃錫不均勻,建議採用1*4mm小塊拼和之結構.且PAD間用1mm寬的綠漆隔開.

6.晶體腳元件之脫錫PAD:

在過錫爐的方向的最後方PAD加大為前方PAD的3倍即成脫錫PAD,如下圖.

7.IC等之脫錫PAD:

只在過錫爐的方向的最後方PAD加大為前方PAD宽度的3倍即成脫錫PAD,如下圖.

8.板边边条上不需要有铜铂。

.

十三,PCB捞槽设计:

1.电气槽宽度1.0mm最佳,电气孔及散热孔大小1.0mm为宜,防止溢锡;

2.為防止溢錫,捞槽方向建議與過爐方向垂直;晶體間的捞槽修改为與過爐方向垂直的︹︺

字形或一字形为宜,不能使用V字形.如果電氣槽長度為5.0mm以上,则多開若干個,能取消的

取消

3.捞槽方向如與過爐方向平行﹐則易溢錫﹐則大小為長3.0*寬1.0mm为宜;如果電氣槽長度為5.0mm以上,则多開若干個。

4.电感,变压器等惰性零件底部之小孔,建議開成若干個1.0mm小透气孔,不能大於1.0mm,否则易溢锡.

十四,FR1材质设计方式:

1.PCB材质用到RF1或更差PCB材质时,PCB铜铂上需钻1.0mm的透气孔,孔距以4*4mm以

宜,或开盲点(掏铜点)1.0mm大小,点距4*4mm,以防止PCB绿油起泡和PCB分层不良.

十五,零件選用注意事項:

1.零件腳長規格﹕所有零件插至PCB後,其腳長不可超過2.5mm,如超出2.5mm則容易造成短路和空焊不良,另外增加剪腳,錫裂等不良.

2.BottomSide零件本體高度規格﹕所有BottomSide零件本體高度不可超過2mm,如超出2mm,再加上基板變形1~2mm,爪勾與錫槽距離5mm,則BottomSide零件本體高度超過2mm,則錫波高度超過10mm,光偶除外,錫波將相當不穩定,容易造成空焊和短路不良并产生锡渣.

3.立式零件與臥式零件選擇﹕優先選用臥式零件,次選立式零件,以防止零件傾斜致平腳和腳長不良。

4.禁用平底零件(如變壓器PIN腳處平貼、元件腳上套管平貼、電感平貼、電解電容平貼、Inlet

平貼、插座等元件本體平貼PCB孔径的元件)因該類零件插入PCB孔後,平貼底部將使PCB

孔內氣體無法流走致氣孔不良.优先选择在元件脚处开凹槽,次选在本体底部PCB上开1.0mm

或0.7mm的透气孔以排走氣體,如下圖。

电解电容:

在两PAD之间均需开立透气孔,元件脚Pitch2.5mm的,在其PAD间开立一个0.7mm

的小透气孔,Pitch5.0mm或以上的,在其PAD间分别开立1个1.0mm小透气孔和两个1.0mm

小透气孔.其它未提出建議改善對策的平貼元件需EE想辦法修改元件規格設計,請廠商制作.

5.线材熔损:

线材熔损修改方式:

雙面及多層板,多線並打和單根小線材易熔損不良.建議Hook

打在線芯上,Hook與PVC之間間距1.5MM,外面再加套套管如下图,建議使用PVC材質耐溫上

限105度.

6.散热片固定方式:

雙層板及多層板HSPIN過爐後有錫尖及PTHTOP面孔内焊錫填充高度<75%.HS厚度超2.5mm的,其固定方式使用鍍絕緣漆的螺絲固定.

7.SMD貼片元件選擇﹕兩端需有焊接金屬,以便上錫與基板銅泊連接,杜絕使用無焊接金屬的元件.

8.SMD陶瓷封裝的二極體耐溫較低易受熱冲击而损坏,且陶瓷膜脱落易掉件,此类元件不要Layout在BottomSide,此類元件可Layout在錫膏制程.建议使用塑胶封装的二极体,由于其Pin脚较小易空焊,故焊接PAD需在原来Guideline基础上向外加长至少0.5mm.

9.風扇插座等元件插座,不可使用元件腳Pitch<1.5mm的插座,這樣元件插座位置開最小的孔0.5mm後且PAD改為最小,間距也隻有不到0.5mm,造成由於元件PAD間距太小短路,此類元件建議使用元件腳Pitch>2.5mm的元件.

10.SMD1210電容LayoutSide在Bottom端由於本體太高大於2.0mm,本體外表光滑,其本身與紅膠的粘附力就不夠,再加上本體所受錫波剪切力較大,極易掉件,建議更換小型元件,本體高度<1.5mm的元件.

11.立式電感、變壓器及其它型號電感,元件腳及引腳上鍍錫高度需高於元件本體底部向上2.0mm,以防止因元件腳上的絕緣層及其它鍍層污染元件腳孔徑造成元件面上錫高