低硅冶炼技术.docx

《低硅冶炼技术.docx》由会员分享,可在线阅读,更多相关《低硅冶炼技术.docx(7页珍藏版)》请在冰豆网上搜索。

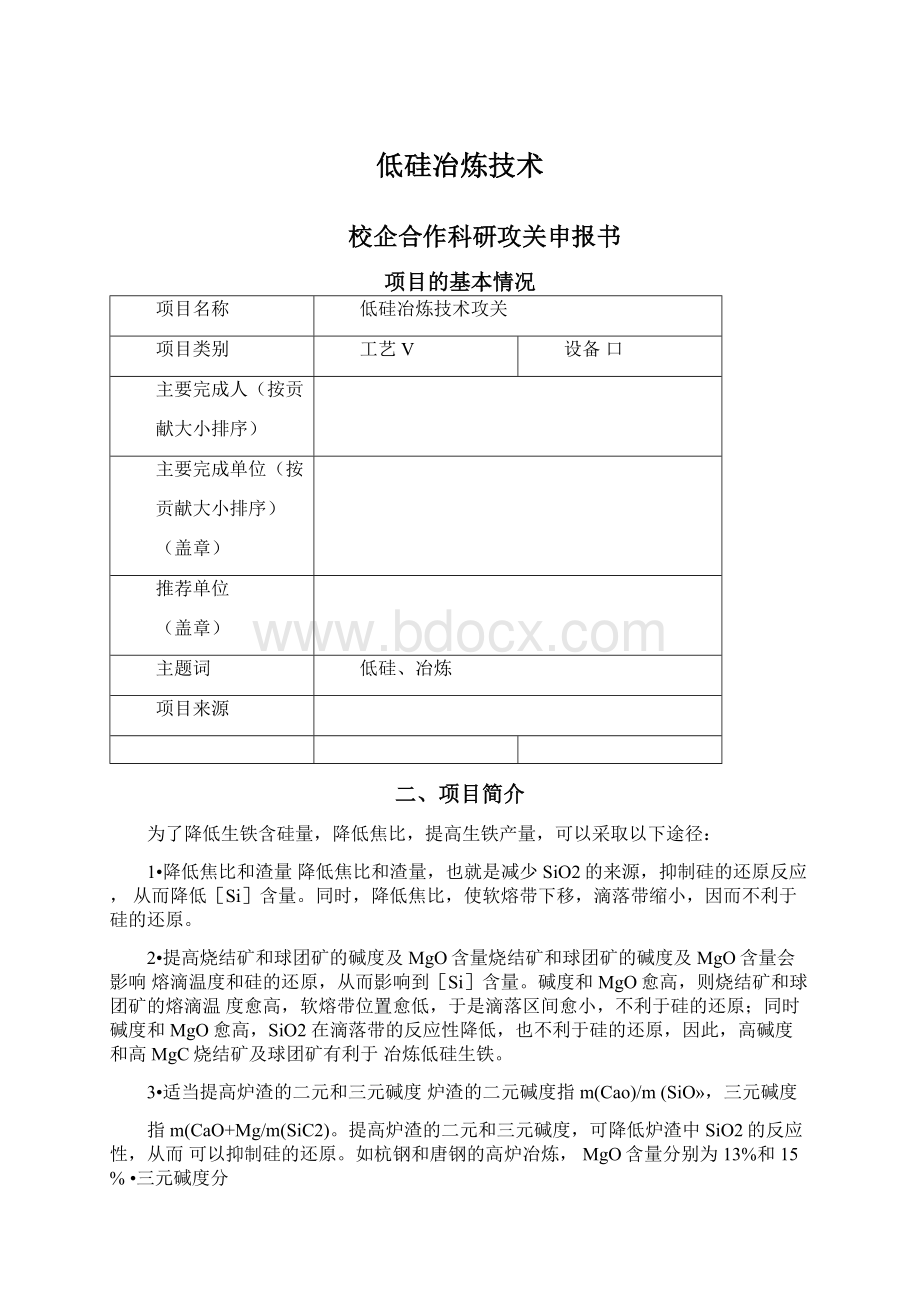

低硅冶炼技术

校企合作科研攻关申报书

项目的基本情况

项目名称

低硅冶炼技术攻关

项目类别

工艺V

设备口

主要完成人(按贡

献大小排序)

主要完成单位(按

贡献大小排序)

(盖章)

推荐单位

(盖章)

主题词

低硅、冶炼

项目来源

二、项目简介

为了降低生铁含硅量,降低焦比,提高生铁产量,可以采取以下途径:

1•降低焦比和渣量降低焦比和渣量,也就是减少SiO2的来源,抑制硅的还原反应,从而降低[Si]含量。

同时,降低焦比,使软熔带下移,滴落带缩小,因而不利于硅的还原。

2•提高烧结矿和球团矿的碱度及MgO含量烧结矿和球团矿的碱度及MgO含量会影响熔滴温度和硅的还原,从而影响到[Si]含量。

碱度和MgO愈高,则烧结矿和球团矿的熔滴温度愈高,软熔带位置愈低,于是滴落区间愈小,不利于硅的还原;同时碱度和MgO愈高,SiO2在滴落带的反应性降低,也不利于硅的还原,因此,高碱度和高MgC烧结矿及球团矿有利于冶炼低硅生铁。

3•适当提高炉渣的二元和三元碱度炉渣的二元碱度指m(Cao)/m(SiO»,三元碱度

指m(CaO+Mg/m(SiC2)。

提高炉渣的二元和三元碱度,可降低炉渣中SiO2的反应性,从而可以抑制硅的还原。

如杭钢和唐钢的高炉冶炼,MgO含量分别为13%和15%•三元碱度分

别为1.55和1.45。

4•精料

精料水平主要包括以下内容:

(1)熟料率;

(2)矿石品位;(3)矿石的高温冶金性能;(4)合理的炉料结构;

(5)原料成分的稳定;(6)粒度合适且均匀。

5•提高风温和富氧鼓风提高风温和富氧鼓风虽然有促使炉缸温度升高,促进硅还原和[Si]升高的作用,但由于使焦比降低和使软熔带下移,又有抑制硅还原和使[Si]降低的作

用;同时,富氧鼓风使煤气中CO分压pco升高,在一定程度上也起到抑制硅还原的作用。

所以,提咼风温和富氧鼓风不仅有利于冶炼咼温生铁,而且也有利于冶炼低硅生铁。

6.高压操作炉顶煤气压力越高,则煤气中C0分压pc。

越高,越不利于硅的还原。

因此,高压操作在一定程度上有降低[Si]的作用,有利于冶炼低硅生铁。

7.喷吹燃料喷吹燃料,尤其是喷吹煤粉,由于可以大幅度降低焦比和渣量,降低燃烧温度,因此可以减少SiO2的来源和抑制硅的还原。

同时,炉缸内活跃,热状态稳定,高炉的硫负荷低,生铁成分波动小,因而生铁的[Si]可以控制在下限水平。

所以,喷吹燃料有利于冶炼低硅生铁。

(不少于500个汉字)

三、项目详细内容

1立项背景

近年来,随精料水平的提高,高炉大型化,设备先进化,操作水平提高,及先进工艺的采用如高顶压、高风温、大富氧和大喷煤等,中国炼铁事业取得显著的进步,低硅冶炼取得了很大的进步。

高炉冶炼低硅生铁,可达到高产、稳产、节焦、优质的目标,降低生产成本、取得良好的经济效益。

铁水含硅量的高低已成为人们评价高炉操作水平的一个重要指标,低硅冶炼是炼铁工作者追求的一个目标。

低硅冶炼是一项降焦增效的节能技术,其主要通过调整高炉操作制度降低铁水中的硅含量,以达到减少焦炭等原燃料消耗的目的。

按照炼铁理论计算,铁水中硅含量每降低0.1%,生产1吨铁水减少焦炭消耗约4千克、铁产量增加近3%同时,还可以减少下一道炼钢工序中氧气等能源的消耗。

(不少于500个汉字)

2、详细科学技术内容(不少于2000字)

低硅冶炼是一项降焦增效的节能技术,其主要通过调整高炉操作制度降低铁水中的硅

含量,以达到减少焦炭等原燃料消耗的目的。

按照炼铁理论计算,铁水中硅含量每降低0.1%,生产1吨铁水减少焦炭消耗约4千克、铁产量增加近3%同时,还可以减少下一道炼钢工序中氧气等能源的消耗。

1•低硅冶炼前状况

天津钢管制铁有限公司1000m3高炉自2009年12月开炉后,一直稳定顺行,具备了低硅冶炼的条件。

但综合来看,主要仍有2个方面的条件限制。

1.1原料条件

本厂烧结矿质量一直偏差,粉末入炉量偏高。

直接导致高炉透气性差,风压较高,高炉顺行受到一定影响,时有小塌料、悬料现象。

焦炭更换频繁,成分波动较大,质量不稳定,造成高炉炉温波动大,给降[Si]工作带来一定难度。

1.2操作制度

高炉在以往低硅冶炼操作中,往往炉温降到一定程度,炉况的稳定性就受到影响。

具体表现在风口工作不好,有挂渣现象,且时有小塌料,严重时导致炉凉,要加入大量焦炭进行提炉温操作。

这说明在低硅冶炼操作过程中,随着炉温下降,某些操作制度的不合理逐渐显露出来。

低硅冶炼技术在本厂还处于探索阶段,合理的低硅冶炼操作技术需要在实践中逐渐完善。

2.高炉低硅冶炼机理

20世纪60年代以来高炉解剖研究的结果说明,在软熔带下沿形成的液态铁水含[Si]、[S]量即已开始增高,下降到风口水平面时]Si]、[S]含量达到最大值。

而后,炉缸下部铁滴穿过渣层时,[Si]、[S]又转移入渣,最后降低至出炉成分。

铁水的硅还原第一步是焦炭灰分中的SiO2或炉渣中的(SiO2)在风口带高温区还原生成SiO蒸汽,第二步是SiO气并随高温煤气上升,被由软熔带向下滴落的铁液吸收,并被[C]还原。

通过以上

高炉内的硅的还原机理,铁水中硅的含量主要受炉料中带入的SiO2以及风口高温区生成的

SiO(g)气体反应的影响。

根据Si在高炉内的行为,冶炼低硅生铁的必要条件是:

(1)控制Si源,从精料上下功夫,努力降低焦炭灰分和含铁料中的SiO2量;

(2)选择合适的的

炉渣碱度以及降低渣中SiO2的活度;(3)选用有利于高温区下移的技术措施和操作制度使炉缸有稳定的充足热量,使铁水的物理热稳定在较高的水平;(4)精心操作,包括原燃料

成分稳定,波动小,包括槽下称量准确等。

3.实际生产中的操作对策

3.1影响硅还原的最关键因素是温度,在高炉操作中可以提高煤比

降低风口区的理论燃烧温度,稳定高炉顶压力和富氧率来提高CO的分压,从而也有利

于提高煤气利用率,这是冶炼低硅生铁的关键。

适度强化冶炼有利于高炉低硅冶炼。

实际生产中高炉内Si的还原反应远没有达到平衡,强化冶炼可以减少通过还原反应进入生铁的Si。

强化冶炼后能使软熔带下移,缩短SiO气体在滴落带与液态渣铁的接触反应时间,减

少Si的还原。

可以通过提高富氧率,维持一定的炉顶压力,提高利用系数,促进煤气利用率的提高,从而降低燃料比,减少炉腹煤气体积,减少阻损,降低压差,为提高煤比创造条件。

煤比的提高能有效地降低焦比,提高煤比都能有效地减少SiO2的入炉,同时用高风

温配合高煤比维持合适的理论燃烧温度,既保证炉缸有充足的热量,保证铁水温度在1500r左右,又能使理论燃烧温度降低到2110C左右,有效地抑制Si的还原。

本高炉一直努力提高煤比及富氧率,2011年1-11月煤比及富氧率见下表。

表12011年1-11月高炉煤比及富氧率情况

项目

1

2

3

4

5

6

7

8

9

10

11

煤比

126

146

150

122

132

140

159

149

104

150

124

富氧率

2.78

3.05

3.06

2.88

2.99

3.04

3.45

3.55

2.32

3.24

2.84

3.2稳定炉况,保持合适的煤气流分布,控制并稳定合适的燃料比和合理的鼓风动能

3月上旬的煤气利用率平均仅有42.92%,最低为39.42%,自3月4日我们着手开始优化装料制度,同时根据水温差扩大或缩小布料角度,效果并不明显,水温差仍高达6.2C,

3月8日,我们改为矿四环、焦五环的装料制度:

J30.53283262242221K303283263243,逐步调整至3月19日的J31.53293273252231K314293273252,本体水温差得到了有效的控制,平均在4.8r左右,煤气利用率由调整前的42.92%提高到调整后的48.52%,全月平均45.67%,较二月份提高0.40%。

实践应用效果很好。

3.3改善并稳定原燃料质量,做好槽卜原料管理工作

烧结指标离低硅冶炼所需求的指标还待进一步提高,粒度还偏小,针对现有的原燃料条件必须做好槽下原燃料管理工作。

为了最大程度减少其粒度波动,力求做到薄料层,每天上班工长必须到槽下巡检现场检查原料情况,遇有筛网堵料积极联系处理。

避免粒度小的烧结进入炉内引起风压波动。

3.4优化炉渣性能,适当提高炉渣碱度

炉渣碱度在一定程度上决定了其熔化温度、粘度及粘度随温度变化的特征,以及脱S能力及各组分的活度。

由CaO-SiO2-AI2O3系的相图可知,(SiO2)的活度系数丫(SiO2)基本上随着炉渣碱度的提高而降低,因此适当提高炉渣碱度,可降低渣中SiO2的活度,抑制

SiO2的还原,但是随着CaC含量的增加,炉渣熔化温度和粘度升高,流动性变差,同时也会导致渣量的增加,对低硅冶炼不利,因此碱度必须控制在合适的范围。

提高二元碱度容易导致炉况不顺,可采用增加渣中MgO提高三元碱度的办法,实现低硅冶炼。

渣中Mg②

增加,可降低SiO的气化速度,从而有效地降低[Si];渣中MgO勺提高既改善了炉渣的流动性,又提高炉渣熔点及脱硫能力。

同时,当炉渣中(MgO)含量提高时,[Si]再氧化率增大,这是由于随着(MgO)的提高,SiO2的活度降低,且炉渣粘度降低,改善了反应扩散的动力学条件。

(MgO)既能抑制[Si]又能促进[Si]的氧化。

在实际生产中关注炉渣AI2O3的含量,防止其过高,炉渣粘度较高,影响渣的流动性,对低硅冶炼不利。

根据高炉现在的原燃料条件,炉渣AI2O3控制在15流右,碱度在1.10,(MgO)8.7%,炉渣流动性好,炉缸活跃,能够生产低硅低硫生铁。

3.5抓好出渣铁工作,力争放净渣铁

随着产量的提高,炉前出净渣铁显得尤为重要,尽量避免因渣铁放不净导致炉内受憋,放净渣铁能够稳定风量、风压,保证炉内煤气流分布的稳定。

渣铁放不净,炉内受憋,势必导致炉渣中的SiO2重新被还原进入铁水,从而导致炉温跳起,又使软熔带高度改变,进而影响煤气流的变化,导致炉况不平稳。

所以对高炉而言,炉前渣铁处理得不好,导致炉温上行过高,甚至会产生热悬料。

当然轮流出铁也显得相当重要,高炉单边出铁时间过长,会导致炉缸渣铁排出的不均,会影响到上部的下料不均,从而引起探尺偏料程度的加剧,长时间发展下去会导致局部管道气流威胁炉况稳定。

一般而言,一炉铁放铁后期]Si]会

有所下行,也是对放净渣铁,减少渣中SiO2同铁水中石墨碳反应的机率的有力佐证。

因此,

加强炉前管理是目前保证高炉稳定顺行的重中之重,出铁管理做到标准化、制度化。

我们根据两个铁口出铁的现状,分别调整了钻头大小,有效的控制出铁时间在60-80min左右,

控制日铁次在16炉左右,大大缓解了炉内压力。

低硅冶炼经过一段时间的实施后,高炉取得了很好的经济效益,表2为高炉2011年1月〜2011年12月铁水[Si]含量控制情况,由表可以看出高炉的[si]控制的比较好,高炉低硅冶炼取得了长足进步。

低硅冶炼促进了高炉技术的进步,现入炉焦比已达到400kg/t

以下,煤比150kg/t以上。

高炉工艺人员正在通过一系列的努力,包括提高风温等一系列的措施,进一步将[Si]降至全国一流水平,以达到进一步降低生铁成本,增强企业市场竞争力的目的。

表2.2011年1月〜2011年11月铁水[Si]含量控制情况

月份

1

2

3

4

5

6

7

8

9

10

11

[si]

0.37

0.35

0.33

0.34

0.41

0.37

0.39

0.35

0.41

0.34

0.4

总结:

(1)炉况平稳,原燃料成份稳定,出铁连续均匀,操作精细,是低硅冶炼的不可或缺的条件'随着外围设备等一系列管理工作的完善,[Si]还能进一步降低,必能为降本增效做出更大的贡献。

(2)稳定现在的全风温操作,酌情控制燃料比。

(3)继续完善上部制度,采用大矿批装料制度,调整合适的煤气流分布,提高煤气利用率,降低压差水平,为大煤比创造条件,更有效地降硅。

(纸面不敷,可另增页)

3、发现、发明及创新点:

影响硅还原的最关键因素是温度,在高炉操作中可以提高煤比,降低风口区的理论燃烧温度;稳定高炉顶压力和富氧率来提高CO的分压,从而也有利于提高煤气利用率,这是冶炼低硅生铁的关键。

适度强化冶炼有利于高炉低硅冶炼。

实际生产中高炉内Si的还原反

应远没有达到平衡,强化冶炼可以减少通过还原反应进入生铁的Si。

强化冶炼后能使软熔

带下移,缩短SiO气体在滴落带与液态渣铁的接触反应时间,减少Si的还原。

可以通过提

高富氧率,维持一定的炉顶压力,提高利用系数,促进煤气利用率的提高,从而降低燃料比,减少炉腹煤气体积,减少阻损,降低压差,为提高煤比创造条件。

煤比的提高能有效地降低焦比,提高煤比都能有效地减少SiO2的入炉,同时用高风温配合高煤比维持合适的理论燃烧温度,既保证炉缸有充足的热量,保证铁水温度在1500E左右,又能使理论燃烧

温度降低到2110C左右,有效地抑制Si的还原。

(不少于100个汉字)

4、保密要点:

1、试验步骤中涉及的各项操作参数的调整。

(不超过100个汉字)

5、应用情况

低硅冶炼经过一段时间的实施后,高炉取得了很好的经济效益,表2为高炉2011年1月〜2011年12月铁水[Si]含量控制情况,由表可以看出高炉的[si]控制的比较好,高炉低硅冶炼取得了长足进步。

低硅冶炼促进了高炉技术的进步,现入炉焦比已达到400kg/t

以下,煤比150kg/t以上。

高炉工艺人员正在通过一系列的努力,包括提高风温等一系列的措施,进一步将[Si]降至全国一流水平,以达到进一步降低生铁成本,增强企业市场竞争力的目的。

表2.2011年1月〜2011年11月铁水[Si]含量控制情况

月份

1

2

3

4

5

6

7

8

9

10

11

[si]

0.37

0.35

0.33

0.34

0.41

0.37

0.39

0.35

0.41

0.34

0.4

(不少于400个汉字)

6、经济效益单位:

万元(人民币)

栏目

年份

新增利润

节支总额

2011

56.27

60.38

7、社会效益:

低硅冶炼是一项降焦增效的节能技术,其主要通过调整高炉操作制度降低铁水中的硅含量,以达到减少焦炭等原燃料消耗的目的。

按照炼铁理论计算,铁水中硅含量每降低0.1%,生产1吨铁水减少焦炭消耗约4千克、铁产量增加近3%同时,还可以减少下一道炼钢工序中氧气等能源的消耗。

(不少于400个汉字)